Изобретение относится к технологии переработки минерального сырья и может быть использовано для получения аморфного кремнезема из различных видов кремнеземсодержащего сырья. Кремнезем используется как наполнитель в резинотехнических изделиях, при производстве зубных паст и других продуктов косметики, пластмасс, стекла, цемента, лаков, смол, ядохимикатов и т.д.

Известен способ переработки кремнеземсодержащего сырья с получением аморфного кремнезема (Авторское свидетельство SU №1130526 А, МПК С 01 В 33/18, 1984), включающий обработку кремнегеля смесью растворов фторида аммония и минеральной кислоты (H2SiF6) с образованием реакционной смеси и разделения смеси на осадок и раствор. Полученный раствор гексафторсиликата аммония подвергают взаимодействию с аммиачной водой при температуре 40-50°С до образования суспензии, затем суспензию выдерживают при указанной температуре и получают аморфный кремнезем в виде твердого осадка. Недостатком способа является использование специального кислотоупорного оборудования при смешивании исходного сырья с химически агрессивной кремнефтористоводородной кислотой. Кроме того, аморфный кремнезем извлекается только из исходного кремнегеля.

Известен способ переработки кремнеземсодержащего сырья (Патент RU №2172718, МПК С 01 F 7/50, С 22 В 21/00, 2001), включающий смешивание исходного сырья с гидродифторидом или фторидом аммония в массовом соотношении от 1:2,5 до 1:3,5, нагрев смеси до 170-210°С и выдержка в нагретом состоянии до полного фторирования всех породообразующих компонентов с образованием рыхлого порошкообразного спека, из которого после возгонки в восстановительной или инертной среде при температуре не менее 400°С летучих фторсодержащих фторидов получают фторид алюминия из нелетучего осадка. Недостатком способа является невозможность получения конечного продукта в окислительной среде. Кроме того, ограничен диапазон кремнеземсодержащего сырья, из которого возможно получение аморфного кремнезема.

Наиболее близким к изобретению является способ переработки кремнеземсодержащего сырья (Патент RU №2171226, МПК С 01 F 7/44, 2001), включающий смешивание кремнеземсодержащего сырья с гидродифторидом или фторидом аммония при массовом соотношении 1:2,5÷1:3,3, смесь нагревают до 170°-210°С, выдерживают в нагретом состоянии до полного фторирования всех породообразующих компонентов до образования порошкообразного спека, из которого после возгонки в окислительной среде с продувкой водяным паром при температуре не менее 400°С гексафторсиликата, гексафтортитаната и фторида аммония получают глинозем в качестве нелетучего осадка. Недостатком способа является невозможность получения конечного продукта в восстановительной или инертной среде. Кроме того, ограничена сырьевая база кремнеземсодержащего сырья, из которого возможно извлечение аморфного кремнезема, и наблюдается недостаточно высокий выход аморфного кремнезема из исходного сырья.

Технический результат, достигаемый настоящим изобретением, заключается в возможности извлекать аморфный кремнезем высокого качества при высоком выходе и при меньших материало- и энергозатратах из различного кремнеземсодержащего сырья: кварцевых песков, техногенных отходов (золы от сжигания углей и органических материалов), каолиновых глин и концентратов и других видов, тем, что кремнеземсодержащее сырье смешивают с гидродифторидом или фторидом аммония при массовом соотношении 1:2,3÷1:2,8, смесь нагревают и выдерживают в нагретом состоянии до образования порошкообразного спека, затем осуществляют возгонку порошкообразного спека с продувкой водяным паром и выделением летучего гексафторсиликата аммония и последующее выделение из него твердого осадка. От прототипа изобретение отличается тем, что возгонку порошкообразного спека проводят при температуре не менее 350°С в восстановительной, окислительной или инертной среде, а летучий продукт - гексафторсиликат аммония, растворяют в воде до его концентрации 10÷25 мас.% и подвергают взаимодействию с аммиачной водой при температуре 30-90°С до образования суспензии, которую выдерживают в нагретом состоянии до получения при указанной температуре аморфного кремнезема в виде твердого осадка, который затем выделяют.

Массовое отношение исходного сырья к фторирующему реагенту определяется тем, что при отношении меньше 1:2,3 наблюдается неполное фторирование и загрязнение порошкообразного спека непрореагировавшимися примесями. Если это отношение выше 1:2,8, то происходит нерациональный перерасход реагента без улучшения показателей способа.

Нагревание смеси исходного сырья с фторирующим реагентом осуществляется при температурах 170-220°С до полного фторирования всех породообразующих компонентов с образованием порошкообразного спека. Взаимодействие основных породообразующих компонентов, входящих в состав кремнеземсодержащего сырья, с фторирующим реагентом описывается уравнениями

SiO2+3NH4HF2=(NH4)2SiF6+2H2O↑+NH3↑;

Al2О3+6NH4HF2=2(NH4)3AlF6+3H2O↑;

Fe2O3+6NH4HF2=2(NH4)3FeF6+3H2O↑;

TiO2+3NH4HF2=(NH4)2TiF6+2H2O↑+NH3↑;

CaO+NH4HF2=CaF2+H2O↑+NH3↑;

MgO+NH4HF2=MgF2+H2O↑+NH3↑;

Na2O+NH4HF2=2NaF+H2O↑+NH3↑;

K2O+NH4HF2=2KF+H2O↑+NH3↑.

В реакциях не участвует напрямую фторид аммония (NH4F), так как при температуре фторирования исходного сырья вследствие своей термической неустойчивости (Тразл.≥168°С) он существует в форме гидродифторида аммония.

Контроль за окончанием реакции осуществляют по прекращению выделения аммиака и методом рентгенофазового анализа полученных продуктов в порошкообразном спеке.

Перешедшие в процессе фторирования в газовую фазу аммиак и пары воды улавливают и используют в дальнейшем в цикле на стадии нейтрализации раствора гексафторсиликата аммония аммиачной водой.

Затем профторированный спек подвергают термической обработке при температуре не менее 350°С в окислительной среде с продувкой водяным паром или в восстановительной, или в инертной среде до полного удаления летучих аммонийсодержащих фторидов: гексафторсиликата, гексафтортитаната и фторида аммония.

Проведение термической обработки при температуре ниже 350°С приводит к неполному удалению летучих аммонийсодержащих фторидов. Возгонка при температурах выше 700°С нецелесообразна, так как требует больших затрат электроэнергии без улучшения показателей способа.

Из полученного летучего продукта выделяют гексафторсиликат аммония и растворяют в воде до концентрации 10-25 мас.%, и при температуре 30-90°С подвергают взаимодействию с аммиачной водой (25 мас.% NH3) до образования суспензии при рН=8-9, кроме того, суспензию выдерживают при указанной температуре.

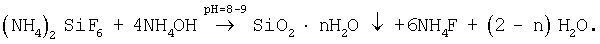

Гексафторсиликат аммония гидролизуется в воднощелочном растворе по реакции

Использование растворов гексафторсиликата аммония концентрацией ниже 10 мас.% нецелесообразно, так как способствует образованию труднофильтруемого геля SiO2. Повышение концентрации гексафторсиликата аммония выше 25 мас.% ведет к уменьшению выхода конечного продукта и ухудшению его качества.

Используемый температурный интервал 30-90°С обусловлен тем, что повышение температуры больше 90°С ведет к интенсивному испарению раствора, а при температуре ниже 30°С нет возможности получить продукт необходимого качества. Выдерживание полученной суспензии при температуре 30-90°С способствует стабилизации геля и значительному улучшению его фильтруемости.

Образующуюся суспензию отфильтровывают и промывают дистиллированной водой с механическим перемешиванием, затем осадок на фильтре высушивают. Полученный аморфный кремнезем представляет собой химически чистый ультрадисперсный порошок ("белая сажа") с высокой удельной поверхностью (не менее 50 м2/г) и хорошей фильтруемостью.

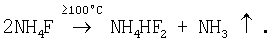

Оставшийся раствор, содержащий NH4F, используют в дальнейшем для регенерации фторирующего реагента по реакции

После возгонки летучих аммонийсодержащих фторидов в нелетучем остатке остаются оксиды или фториды алюминия и железа (III), легко растворимые в воде фториды натрия и калия, практически нерастворимый фторид кальция и другие соединения, которые могут быть использованы в различных отраслях промышленности.

Ниже приведены примеры конкретного выполнения способа.

Пример 1. Берут 100 г кварцевого песка состава, мас.%: SiO2 - 96,64; Al2О3 - 0,44; Fe2O3 - 0,13; TiO2 - 0,28; Na2O - 0,12; K2O - 1,03; п.п.п. - 0,54 и смешивают его с 280 г гидродифторида аммония (соотношение 1:2,80). Полученную смесь помещают в тигель из нержавеющей стали и нагревают в муфельной электропечи при 220°С в течение 4 часов. Образовавшийся спек представляет собой рыхлую порошкообразную массу и по данным рентгенофазового анализа состоит в основном из (NH4)2SiF6 с незначительной примесью других фаз.

Профторированный спек в количестве 288,5 г помещают в никелевый реактор для возгонки гексафторсиликата, гексафтортитаната и фторида аммония и выдерживают в окислительной среде с продувкой водяным паром при 700°С в течение 6 часов.

Выделенный из летучего продукта гексафторсиликат аммония в количестве 285,6 г растворяют в воде до концентрации 25 мас.% в ванночке из нержавеющей стали и при температуре 90°С подвергают взаимодействию с аммиачной водой (25 мас.% NH3) до образования суспензии при рН=8. Полученную суспензию выдерживают при указанной температуре. Затем суспензию отфильтровывают, осадок на фильтре промывают дистиллированной водой с механическим перемешиванием и высушивают.

Полученный аморфный кремнезем ("белая сажа") представляет собой ультрадисперсный порошок массой 92,1 г с удельной поверхностью более 50 м2/г. Аморфный кремнезем используют в косметической промышленности.

Пример 2. Берут 50 г каолинового концентрата состава, мас.%: SiO2 - 50,41; Al2O3 - 34,04; Fe2O3 - 0,72; TiO2 - 0,46; CaO - не обн.; Na2O - 0,13; K2O - 1,65; п.п.п. - 12,42 и смешивают его с 132,5 г гидродифторида аммония (соотношение 1:2,65). Полученную смесь помещают в тигель из стеклоуглерода и нагревают в сушильном шкафу при 200°С в течение 5 часов. Образовавшийся порошкообразный спек представляет собой рыхлую массу и по данным рентгенофазового анализа является смесью (NH4)2SiF6, (NH4)3AlF6 и других фаз.

Профторированный спек в количестве 140,8 г помещают в алундовый испаритель и выдерживают в окислительной среде с продувкой водяным паром не менее 8 часов при температуре 600°С для возгонки гексафторсиликата, гексафтортитаната и фторида аммония.

Из летучего продукта выделяют гексафторсиликат аммония в количестве 74,1 г, который растворяют в воде до концентрации 20 мас.% в ванночке из фторопласта и при температуре 80°С подвергают взаимодействию с аммиачной водой (25 мас.% NH3) до образования белого коллоидного осадка при рН=9, который выдерживают при заданной температуре. Затем этот осадок отфильтровывают, промывают дистиллированной водой с механическим перемешиванием и сушат на фильтре.

Масса образовавшегося аморфного кремнезема составляет 22,8 г. Полученный кремнезем с удельной поверхностью 59,8 м2/г применяют при изготовлении резинотехнических изделий.

Пример 3. Берут 150 г золы от сжигания органического материала состава, мас.%: SiO2 - 61,60; Al2O3 - 7,02; Fe2O3 - 7,14; TiO2 - 0,33; CaO - 5,56; MgO - 0,91; Na2O - 5,54; K2O - 2,45; п.п.п. - 8,37 и смешивают его с 345 г гидродифторида аммония (соотношение 1:2,3). Полученную смесь помещают в ванночку, футерованную изнутри листами фторопласта, и нагревают на электроплитке при 170°С в течение 12 часов. Образовавшийся спек представляет собой рыхлую порошкообразную массу и по данным рентгенофазового анализа содержит (NH4)2SiF6, (NH4)3AlF6, (NH4)3FeF6 и другие фазы.

Профторированный спек в количестве 373,7 г помещают в испаритель из стеклоуглерода и выдерживают в восстановительной среде при температуре 350°С в течение 2 часов для возгонки гексафторсиликата, гексафтортитаната и фторида аммония.

Выделенный из летучего продукта гексафторсиликат аммония в количестве 273,4 г растворяют в воде до концентрации 10 мас.% в ванночке из фторопласта и при температуре 30°С подвергают взаимодействию с аммиачной водой (25 мас.% NH3) до образования суспензии при рН=8. Полученную суспензию выдерживают при заданной температуре. Затем суспензию отфильтровывают, осадок на фильтре промывают дистиллированной водой с механическим перемешиванием и высушивают.

Масса полученного аморфного кремнезема составляет 85,9 г с удельной поверхностью более 50 м2/г. Кремнезем используют в качестве наполнителя в бетонах с целью повышения их гидроизоляционных свойств.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГЛИНОЗЕМА | 1999 |

|

RU2171226C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО ДИОКСИДА КРЕМНИЯ | 2015 |

|

RU2600640C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРИДА АЛЮМИНИЯ | 1999 |

|

RU2172718C1 |

| Способ получения концентрата редкоземельных элементов из отработанного катализатора крекинга углеводородов нефти | 2021 |

|

RU2776117C1 |

| СПОСОБ ПЕРЕРАБОТКИ КИАНИТОВОГО КОНЦЕНТРАТА | 2013 |

|

RU2518807C1 |

| СПОСОБ ПЕРЕРАБОТКИ БОРОСИЛИКАТНЫХ КОНЦЕНТРАТОВ | 2008 |

|

RU2375305C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО SiO (ДИОКСИДА КРЕМНИЯ) | 2014 |

|

RU2567954C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТИТАНСОДЕРЖАЩЕГО МИНЕРАЛЬНОГО СЫРЬЯ | 1998 |

|

RU2136771C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЦИРКОНИЕВОГО КОНЦЕНТРАТА | 1993 |

|

RU2048559C1 |

| СПОСОБ ПОЛУЧЕНИЯ АМОРФНОГО ДИОКСИДА КРЕМНИЯ | 2005 |

|

RU2280614C1 |

Изобретение относится к технологии переработки минерального сырья и может быть использовано для получения аморфного кремнезема из различных видов кремнеземсодержащего сырья: кварцевых песков, каолиновых глин, концентратов, техногенных отходов и других видов. Способ переработки кремнеземсодержащего сырья включает смешивание кремнеземсодержащего сырья с гидродифторидом или фторидом аммония при массовом соотношении 1:2,3-1:2,8. Смесь нагревают до 170-220°С и выдерживают в нагретом состоянии до образования порошкообразного спека, из которого после возгонки летучих аммонийсодержащих фторидов в окислительной среде с продувкой водяным паром или в восстановительных, или в инертных условиях при температуре не менее 350°С получают летучий продукт - гексафторсиликат аммония. Гексафторсиликат аммония растворяют в воде до его концентрации 10÷25 масс.% и подвергают взаимодействию с аммиачной водой при температуре 30-90°С до образования суспензии, которую выдерживают в нагретом состоянии до получения при указанной температуре аморфного кремнезема в виде твердого осадка, который затем выделяют. Результат изобретения: извлечение аморфного кремнезема высокого качества при высоком выходе и при меньших материало- и энергозатратах из различного кремнеземсодержащего сырья.

Способ переработки кремнеземсодержащего сырья, включающий смешивание кремнеземсодержащего сырья с гидродифторидом или фторидом аммония при массовом соотношении 1:2,3÷2,8, нагрев смеси, выдержку в нагретом состоянии до образования порошкообразного спека, возгонку порошкообразного спека с продувкой водяным паром и выделение летучего гексафторсиликата аммония, и последующее выделение из него твердого осадка, отличающийся тем, что возгонку порошкообразного спека проводят при температуре не менее 350°С в восстановительной, окислительной или инертной среде, а летучий продукт - гексафторсиликат аммония, растворяют в воде до его концентрации 10÷25 мас.% и подвергают взаимодействию с аммиачной водой при температуре 30-90°С до образования суспензии, которую выдерживают в нагретом состоянии до получения при указанной температуре аморфного кремнезема в виде твердого осадка, который затем выделяют.

| СПОСОБ ПОЛУЧЕНИЯ ГЛИНОЗЕМА | 1999 |

|

RU2171226C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРИДА АЛЮМИНИЯ | 1999 |

|

RU2172718C1 |

| Способ получения белой сажи | 1983 |

|

SU1130526A1 |

Авторы

Даты

2006-11-10—Публикация

2004-04-05—Подача