Изобретение относится к цветной металлургии и может быть использовано для получения фторида алюминия, широко применяемого в алюминиевой промышленности.

Известен способ получения фторида алюминия (Троицкий И.А., Железнов В.А. Металлургия алюминия.- М.: Металлургия, 1977, с.208-209) нейтрализацией плавиковой кислоты гидроокисью алюминия:

3HF+ Al(ОН)3 = AlF3 + 3Н2O.

Процесс ведут в кислой среде при Т=90-95oC в течение 1-1,5 ч, и фторид алюминия кристаллизуется в виде AlF3 • H2O. Полученную пульпу фильтруют на барабанном вакуумном фильтре, затем пасту AlF3 • H2O обезвоживают при 350-400oC, причем полностью воду удалить не удается и кальцинированный продукт содержит до 6 мас.% H2O. К недостаткам способа относится использование для получения фторида алюминия чистого Al(OH)3, вредного вещества - плавиковой кислоты и наличие воды в конечном продукте.

Известен способ получения фторида алюминия (авт. св. СССР N 394311, кл. C 01 F 7/50, 1973) из водного раствора кремнефтористоводородной кислоты, получаемого из отходов при производстве фосфорных удобрений и содержащего 110-140 г/л H2SiF7. Раствор обрабатывают гидроксидом алюминия при 25-95oC. После реакции гель кремнекислоты промывают водой, затем промытый фильтрат смешивают с основным фильтратом, а из полученного раствора кристаллизуют тригидрат фторида алюминия. Суспензию тригидрата фторида алюминия разделяют на фракции, осадок сушат и прокаливают до получения фторида алюминия. Недостатком способа является значительное загрязнение фторида алюминия примесью оксида кремния (0,25-0,40%), которая крайне вредна для производства алюминия электролитическим методом.

Наиболее близким к изобретению является способ получения фторида алюминия (авт. св. СССР N 431113, C 01 F 7/50, 1974) путем смешения глиноземсодержащего сырья с фтористыми соединениями аммония, нагрев и выдержку в нагретом состоянии и выделение фторида алюминия в виде твердого остатка.

Технический результат, достигаемый настоящим изобретением, заключается в возможности извлекать фторид алюминия из различного глиноземсодержащего сырья: каолиновых глин и концентратов, дистенсиллиманит-андалузитовых пород и концентратов, анортозитов, нефелитовых сиенитов, бокситов и других видов сырья, тем что фтористые соединения аммония смешивают с глиноземсодержащим, смесь нагревают и выдерживают в нагретом состоянии, из продукта выделяют фторид алюминия в виде твердого осадка. От ближайшего аналога изобретение отличается тем, что в качестве фтористых соединений аммония берут гидродифторид аммония или фторид аммония.

Смесь нагревают до температуры 170-210oC и выдерживают до полного фторирования всех породообразующих компонентов с образованием рыхлого порошкообразного опека, из которого после возгонки в восстановительной или инертной среде при температуре не менее 400oC гексафторсиликата, гексафтортитаната и фторида аммония получают фторид алюминия в качестве нелетучего остатка, при этом массовое соотношение глиноземсодержащего сырья к фторсодержащему сырью составляет от 1:2,5 до 1:3,5.

При массовом соотношении исходного сырья к фторирующему реагенту меньше 1: 2,5 отмечается неполное фторирование и загрязнение порошкообразного опека непрореагировавшимися примесями. Если это отношение выше 1:3,5, то происходит перерасход реагента, не дающий улучшения показателей способа.

При температуре фторирования ниже 170oC также не происходит полного фторирования исходного сырья. Температура фторирования выше 210oC приводит к испарению и расплавлению гидродифторида аммония с получением твердого труднодробящегося опека, что не обеспечивает полного фторирования исходного сырья.

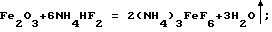

Взаимодействие основных породообразующих компонентов, входящих в состав глиноземсодержащего сырья, с фторирующим реагентом описывается уравнениями:

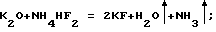

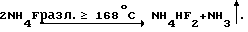

Фторид аммония напрямую в реакциях не участвует, так как он термически неустойчив и при температуре фторирования руды существует в форме гидрофторида аммония:

Контроль за окончанием реакций осуществляют по прекращению выделения аммиака и методом рентгенофазового анализа полученных продуктов в порошкообразном спеке.

Перешедшие в процессе фторирования в газовую фазу аммиак и пары воды улавливают и используют в дальнейшем цикле для регенерации фторирующего реагента:

NH3+2HF=NH4HF2.

Затем на втором этапе профторированный порошкообразный спек подвергают термической обработке (возгонке) при температуре не менее 400oC в восстановительной или инертной среде полной отгонки летучих аммонийсодержащих фторидов: гексафторсиликата, гексафтортитаната и фторида аммония.

При возгонке фтораммониевых солей алюминия и железа имеют место следующие процессы:

В нелетучем остатке остаются фториды алюминия, железа и кальция, нерастворимые в воде, и фториды натрия и калия, хорошо растворимые в воде.

Проведение возгонки опека в восстановительной или инертной среде при температуре ниже 400oC приводит к тому, что в газовую фазу не полностью удаляются летучие аммонийсодержащие фториды. Возгонка при температурах выше 700oC нецелесообразна, так как требует больших энергетических затрат и не улучшает показателей способа.

Для получения конечного продукта (фторида алюминия) более высокой чистоты из щелочных или обогащенных кальцием алюмосиликатных пород и минералов рекомендуется проводить вторичное фторирование в том же режиме с последующей возгонкой или водным выщелачиванием растворимых продуктов.

Ниже приведены примеры конкретного выполнения способа.

Пример 1. Берут 100 г минерала дистена состава, мас.%: SiO2 - 36,60; Al2О3 - 62,76; Fe2О3 - 0,24; TiO2 - 0,10; CaO- не обн.; Na2O - 0,11; K2 - 0,09, и смешивают его с 330 г гидродифторида аммония (соотношение 1:3,3). Полученную смесь помещают в чашку из стеклоуглерода и нагревают на электроплитке при температуре 170oC в течение 24 часов. Образовавшийся спек представляет собой рыхлую порошкообразную массу и по данным рентгенофазового анализа является смесью (NH4)2SiF6 и (NH4)3AlF6.

Профторированный спек в количестве 351 г помещают в никелевый испаритель для возгонки гексафторсиликата, гексафтортитаната и фторида аммония и выдерживают в восстановительной среде в течение 35 минут при температуре 700oC.

Нелетучий остаток (103,1 г) по данным рентгенофазового анализа представляет собой фторид алюминия и по данным атомно-абсорбционного анализа содержит примеси, мас.%: Si - 0,70%; Fe - 0,31; Ti-не обн.; Ca - не обн.; Na - 0,10, K - следы.

Пример 2. Берут 200 г каолинового концентрата состава, мас.%: SiO2 - 50,41; Al2O3 - 34,04; Fe2О3 - 0,72; CaO - не обн.; TiO2 - 0,46; Na2O - 0,13; K2O - 1,65; H2O - 12,52 и смешивают его с 500 г гидродифторида аммония (соотношение 1:2,5). Полученную смесь помещают в ванночку, футерованную листами фторопласта, и нагревают в сушильном шкафу при температуре 190oC в течение 15 часов. Образовавшийся порошкообразный спек представляет собой рыхлую массу и по данным рентгенофазового анализа является смесью (NH4)2SiF6, (NH4)3AlF6 и других фторидов.

Профторированный спек в количестве 552,6 г помещают в фарфоровый испаритель и выдерживают в инертной среде в течение 4,5 часов при температуре 400oC для возгонки гексафторсиликата, гексафтортитана и фторида аммония.

Для получения фторида алюминия высокой чистоты нелетучий остаток (126,5 г) подвергают повторному фторированию в аналогичном режиме с получением рыхлого порошкообразного опека, который по данным рентгенофазового анализа содержит нерастворимый в воде фторид алюминия и легко растворимые соединения: (NH4)2SiF6, фторид натрия и другие.

Спек подвергают выщелачиванию горячей водой, при этом растворимые соединения переходят в раствор, а твердый осадок на фильтре сушат при температуре 105-115oC в течение 2,5 часов. По данным рентгенофазового анализа твердый осадок в количестве 102,7 г представляет собой фторид алюминия высокой чистоты с содержанием примесей (данные атомно-абсорбционного анализа), мас.%: Si -0,15; Fe-0,04; Ti - не обн.; Ca - следы; Na - 0,05; К - не обн.

Пример 3. Берут 50 г глинозема марки Г-2, используемого для производства первичного алюминия электролитическим методом, состава, мас.%: Al2O3 - 99,6; SiO2 - 0,07%; Fe2О3 - 0,03; TiO2- не обн.; CaO - не обн.:, Na2O - 0,23; K2O - следы и смешивают его с 175 г гидродифторида аммония (соотношение 1:3,5). Полученную смесь помещают в никелевый тигель и нагревают в сушильном шкафу при 210oC в течение 8 часов. Образовавшийся спек представляет собой рыхлую порошкообразную массу и по данным рентгенофазового анализа состоит из (NH4)3AlF6.

Профторированный спек в количестве 191,8 г помещают в испаритель из алунда для возгонки фторида аммония и выдерживают в восстановительной среде в течение 1,5 часов при температуре 550oC. Нелетучий остаток в количестве 81,9 г по данным рентгенофазового анализа представляет собой фторид алюминия высокой чистоты и по данным атомно-абсорбционного анализа содержит незначительное количество примесей, мас.%: Si - не обн; Fe - 0,01; Ti - не обн.; Ca - не обн; Na - 0,08; K - не обн.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГЛИНОЗЕМА | 1999 |

|

RU2171226C1 |

| СПОСОБ ПЕРЕРАБОТКИ КРЕМНЕЗЕМСОДЕРЖАЩЕГО СЫРЬЯ | 2004 |

|

RU2286947C2 |

| СПОСОБ ПЕРЕРАБОТКИ КИАНИТОВОГО КОНЦЕНТРАТА | 2013 |

|

RU2518807C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТИТАНСОДЕРЖАЩЕГО МИНЕРАЛЬНОГО СЫРЬЯ | 1998 |

|

RU2136771C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЗОЛОТОСОДЕРЖАЩЕГО СЫРЬЯ | 1997 |

|

RU2120487C1 |

| Способ получения концентрата редкоземельных элементов из отработанного катализатора крекинга углеводородов нефти | 2021 |

|

RU2776117C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО ДИОКСИДА КРЕМНИЯ | 2015 |

|

RU2600640C1 |

| СПОСОБ ОБЕСКРЕМНИВАНИЯ МИНЕРАЛЬНОГО СЫРЬЯ | 2005 |

|

RU2317252C2 |

| СПОСОБ ПЕРЕРАБОТКИ ТИТАНСОДЕРЖАЩЕГО СЫРЬЯ | 2008 |

|

RU2365647C1 |

| СПОСОБ ПЕРЕРАБОТКИ БОРОСИЛИКАТНЫХ КОНЦЕНТРАТОВ | 2008 |

|

RU2375305C1 |

Способ позволяет использовать в качестве алюминийсодержащего сырья широкий спектр недефицитных видов сырья: каолиновых глин и концентратов, дистен-силлиманит-андалузитовых пород и концентратов, анортозитов, нефелиновых сиенитов, высококремнистых бокситов и других, в состав которых входит оксид алюминия (глинозем). Это сырье смешивают с гидродифторидом или фторидом аммония в массовом соотношении от 1:2,5 до 1:3,5. Смесь нагревают до 170-210°С и выдерживают в нагретом состоянии до полного фторирования всех породообразующих компонентов с образованием рыхлого, порошкообразного спека, из которого после возгонки в восстановительной или инертной среде при температуре не менее 400°С гексафторсиликата, гексафтортитаната и фторида аммония получают фторид алюминия в качестве нелетучего остатка. Для получения фторида алюминия высокой чистоты из щелочных или обогащенных кальцием алюмосиликатных пород и минералов проводят вторичное фторирование в том же режиме с последующей возгонкой. 1 з.п. ф-лы.

| СПОСОБ ПОЛУЧЕНИЯ ФТОРИСТОГО АЛЮМИНИЯ | 1970 |

|

SU431113A1 |

| Способ получения трифторида алюминия | 1982 |

|

SU1100233A1 |

| US 3525584, 25.08.1970 | |||

| CRUM-МИКРОСХЕМА И УСТРОЙСТВО ФОРМИРОВАНИЯ ИЗОБРАЖЕНИЯ ДЛЯ ВЗАИМНОГО ОБМЕНА ДАННЫМИ И СПОСОБ ДЛЯ ЭТОГО | 2012 |

|

RU2627116C2 |

| Устройство для измерения среднего диаметра резьбы больших размеров | 1984 |

|

SU1229554A1 |

Авторы

Даты

2001-08-27—Публикация

1999-12-28—Подача