Способ относится к области обработки металлов поверхностным пластическим деформированием и может быть использовано в машиностроении и металлургии при изготовлении различных изделий, в том числе режущего инструмента, рабочих элементов деталей штампов и форм литья под давлением и других изделий машиностроения.

Известен способ обработки поверхности металлических изделий, включающий помещение в замкнутую рабочую камеру с газовой средой изделия и стальных шариков, приведение в движение шариков до столкновения с обрабатываемой поверхностью с помощью ультразвукового поля, создаваемого в рабочей камере при колебаниях ее стенки с заданной амплитудой смещения, окончание обработки по истечении заданного времени, при этом обработку осуществляют общей массой шариков

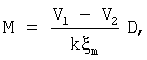

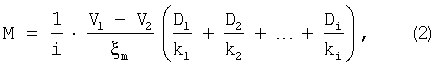

где V1 - объем рабочей камеры; V2 - объем части изделия, находящейся в камере; ξm - амплитуда смещения стенки камеры; D - диаметр стальных шариков; k=(1,7-2,3)·102 см3/кг - коэффициент пропорциональности, одновременного деформирования и диффузионного массопереноса в поверхностный слой атомов легирующего вещества, в рабочую камеру помещают порошок легирующего вещества (карбонил молибдена или дисульфид молибдена) массой

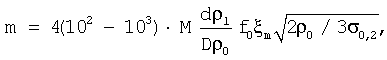

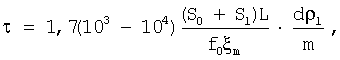

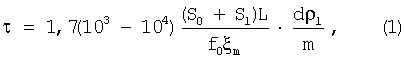

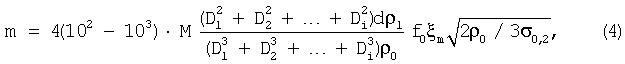

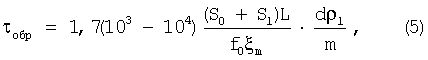

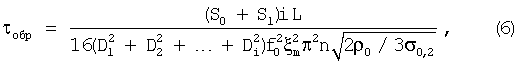

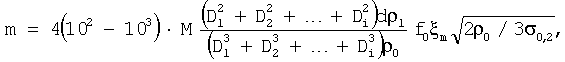

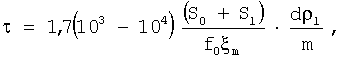

где d - средний диаметр частиц порошка; ρ1 и ρ0 - плотности соответственно материалов порошка и шариков; f0 - частота колебаний; σ0,2 - предел текучести материала изделия, обработку осуществляют одновременно шариками и частицами порошка, а заканчивают ее по истечении времени

где S0 - внутренняя площадь камеры; S1 - площадь поверхности изделия;

L - максимальное расстояние от стенки камеры до изделия (прототип).

Способ позволяет оптимизировать режим обработки, т.е. добиться максимальной интенсивности упрочнения и твердости поверхности. Однако износостойкость максимальной площади поверхности деталей и прочность угловых соединений, обработанной по этому способу, остается недостаточно высокой, а уровень шумов при работе упрочненных зубчатых пар повышенным.

Предлагаемое изобретение решает задачу повышения износостойкости и прочности угловых соединений, с уменьшением уровня шумов при работе в упрочненных зубчатых парах за счет создания микрорельефа при пластическом деформировании максимальной площади поверхности деталей.

Эта задача решается тем, что в способе, включающем помещение в замкнутую рабочую камеру с газовой средой изделия и стальных шариков, приведение в движение шариков до столкновения с обрабатываемой поверхностью с помощью ультразвукового поля, создаваемого в рабочей камере при колебаниях ее стенки с заданной амплитудой смещения, окончание обработки по истечении заданного времени, одновременного деформирования и диффузионного массопереноса в поверхностный слой атомов легирующего вещества (карбонил молибдена или дисульфид молибдена), обработку осуществляют одновременно шариками и частицами порошка, а заканчивают ее по истечении времени

где S0 - внутренняя площадь камеры; S1 - площадь поверхности изделия;

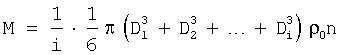

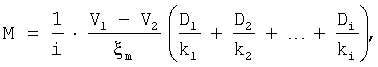

L - максимальное расстояние от стенки камеры до изделия, при этом шарики выполнены разного диаметра с общей массой

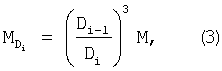

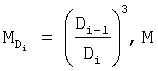

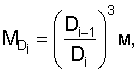

где V1 - объем рабочей камеры; V2 - объем части изделия, находящейся в камере; ξm - амплитуда смещения стенки камеры; D1,D2...Di - диаметр стальных шариков; k1,k2...ki=(1,7-2,3)·102 см3/г - коэффициент пропорциональности, а масса одного типоразмера шариков определяется как

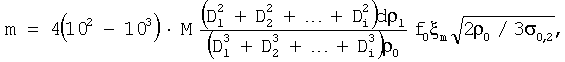

где i - номер применяемого типоразмера шариков (i≠1), при этом D1>D2>...>Di, а масса легирующего вещества определяется как

где d - средний диаметр частиц порошка; ρ1 и ρ0 - плотности соответственно материалов порошка и шариков; f0 - частота колебаний; σ0,2 - предел текучести материала изделия.

В процессе обработки возможен подогрев среды рабочей камеры путем поддува в нее нагретого газа.

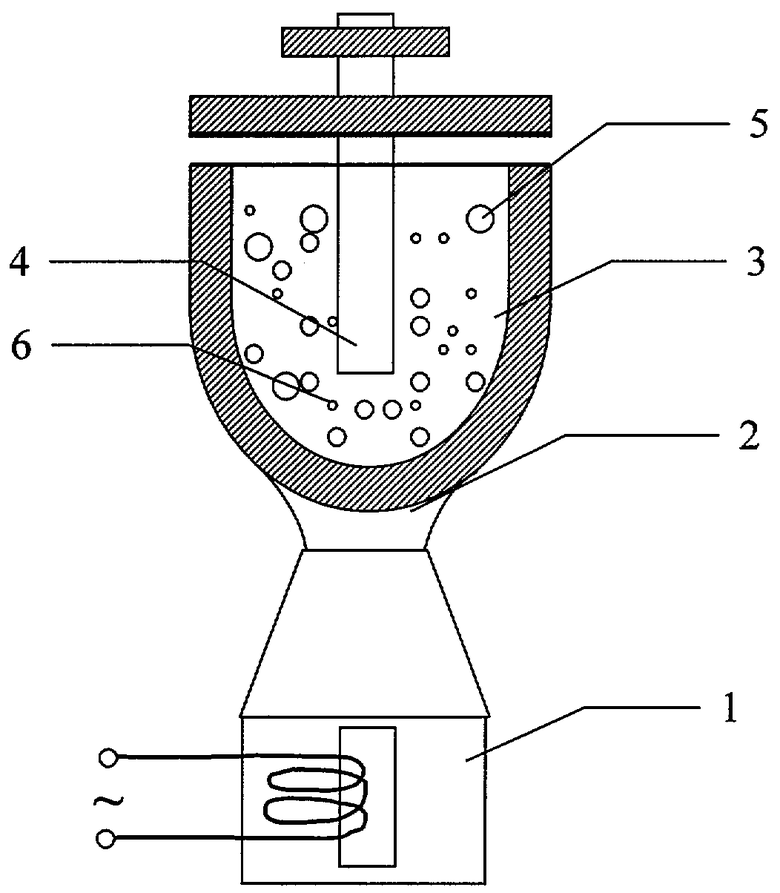

Сущность изобретения поясняется чертежом, где изображена схема устройства для осуществления предлагаемого способа.

Здесь 1 - магнитострикционный ультразвуковой преобразователь, 2 - ступенчатый концентратор, 3 - рабочая камера, 4 - изделие, 5 - стальные шарики, 6 - частицы порошка.

При возбуждении колебаний торца концентратора при амплитудах смещения 50-100 мкм в рабочей камере возникают мощные радиационные давления и акустические потоки, которые поднимают частицы порошка и стальные шарики. Касаясь колеблющейся стенки волновода, частицы и стальные шарики получают скорость V=4πξmfc и затем ударяют по обрабатываемой поверхности изделия. При ударах шариков различного диаметра, под которыми в это время находятся частицы порошка, по поверхности происходит диффузионный массоперенос атомов порошка в поверхностный слой изделия равномерно по всей поверхности, создавая микрорельеф даже в труднодоступных местах, особенно в местах сочленения деталей под различными углами. Диффузионный массоперенос атомов обусловлен двумя причинами: с одной стороны при ударах шариков выделяется тепло в локальных местах и образуется большой градиент температур, что значительно ускоряет диффузию; с другой стороны при ударах образуются большие акустические давления в материале изделия, что также приводит к значительному ускорению диффузии.

Так как установлено, что для того, чтобы под каждым ударом шарика оказывалось достаточное число частиц порошка, необходимо, чтобы за время обработки τобр частицы порошка покрыли поверхность 103-104 раз. Время такой обработки определено как

Если обработку осуществлять в течение времени меньшего, чем (1), то недостаточное число частиц порошка проникает в поверхностный слой и износостойкость поверхности будет низкой. Если же время обработки будет больше, чем (1), то происходит перенаклеп (шелушение) поверхности и износ резко увеличится.

Время, за которое шарики полностью пластически продеформируют всю обрабатываемую поверхность и создадут необходимый микрорельеф, установлено нами в виде

где n - общее число шариков.

Из (5) и (6) и учитывая, что масса шариков  , а также то, что время покрытия порошком поверхности 103-104 раз и время ее пластической деформации должны быть равны, то получим соотношение между массой порошка и массой шариков в виде (4).

, а также то, что время покрытия порошком поверхности 103-104 раз и время ее пластической деформации должны быть равны, то получим соотношение между массой порошка и массой шариков в виде (4).

Если масса порошка будет меньше величины, определенной по (4), то поверхность недостаточно плотно покроется порошком, концентрация атомов в поверхностном слое будет недостаточной и износостойкость уменьшится. Если же масса порошка будет больше величины, определенной по (4), то частицы порошка будут покрывать плотным слоем поверхность изделия и демпфировать удары шариков, вследствие чего не будет достаточной пластической деформации и проникновения атомов порошка вглубь поверхностного слоя, что в конечном счете приводит к уменьшению износостойкости. Соблюдение условий, определенных выражениями (1, 2, 3, 4), т.е. выбор времени обработки, общей массы шариков, массы шариков одного типоразмера и массы порошка, позволяет получить требуемое качество поверхности, при этом повысить ее износостойкость и уменьшить уровень шума при работе механизмов с обработанными зубчатыми парами за счет создания микрорельефа при пластическом деформировании максимальной площади поверхности деталей.

Пример. Проводилась обработка образцов из стали 20ХТНМ с твердостью 45...48 HRC (после термической обработки) с σ0,2=1400-1600МПа.

Режимы ультразвукового упрочнения были следующими:

амплитуда смещения ξ=0,0057 см, диаметры шариков D1=0,3 см, D2=0,26 см, D3=0,18 см. Оптимальная масса шариков, определенная по аналитическому выражению (2), составляла М=3,9 г, частота колебаний f=21,7 кГц, площадь рабочей камеры S0=24 см2, площадь обрабатываемой поверхности образца S1=7 см2, объем рабочей камеры V1=32 см3, объем части изделия V1=14 см3, расстояние образца до излучающей поверхности L=0,005 м, диаметр частиц порошка d=50...70 мкм. Использовался порошок дисульфида молибдена плотностью ρ1=10,2 г/см3, плотность стальных шариков составляла ρ0=7,8 г/см3.

В процессе обработки изменялась масса засыпаемого в рабочую камеру порошка, рассчитываемая по выражению (4), и изменялось соотношение масс шариков различного диаметра, определяемое по формуле (3). После обработки измерялся износ поверхности изделия, уровень шума механизма с обработанными зубчатыми парами и площадь обработанной поверхности.

Износ поверхности изделия проводился по следующей методике: испытания проводились на строгальном станке модели 7Б35 при возвратно-поступательном движении. Контр-образцом служил образец из стали ШХ 15 с твердостью 62 HRC. Испытания проводились со смазкой машинным маслом при нагрузке 150 кг. Перед испытанием образцы промывались в бензине и ацетоне, а затем взвешивались на аналитических весах ВЛА - 200 г. Приработка образцов проводилась в течении 2,5 часов. После приработки образцы снимались, промывались и взвешивались; также взвешивание проводилось после окончания испытаний. Износостойкость оценивали по потере исследованных образцов в весе. До и после испытаний проводились замеры твердости, линейных размеров, шероховатости поверхности (на профилографе - профилометре) исследованных образцов. Контактная площадь соприкосновения исследованных образцов с контр-образцом составляла 10×10 мм.

Расчеты по выражениям (1) и (4) при указанных выше параметрах обработки для стали 20ХТНМ дают, соответственно, массу порошка и время обработки:

m=0,1-1,0 г; τ=20-200 с.

Результаты экспериментальных данных представлены в таблицах 1, 2.

Снижение уровня шума механизма с обработанными зубчатыми колесами из стали 20ХТНМ шариками диаметром только 3 мм составлял 1,9 Дб, а снижение уровня шума механизма с обработанными зубчатыми колесами шариками диаметрами 3 мм, 2,6 мм и 1,8 мм, взятых в соотношении согласно формулы (3), составил в среднем около 2,6 Дб. Площадь обработанной поверхности увеличилась на 3...5% за счет обработки поверхностей, труднодоступных для шариков большего диаметра (исследование проводились визуально с помощью лабораторного микроскопа), при этом прорабатываются переходные поверхности с наибольшей концентрацией внутренних напряжений. Результаты экспериментальных данных представлены в таблицах 3, 4.

Таким образом, способ позволяет в зависимости от размеров изделия, свойств его материала, размеров тел, акустических параметров определять режимы обработки; время обработки, массу загружаемого порошка, массу применяемых типоразмеров шариков в зависимости от их диаметров. Обработка, при определенных таким образом режимах, позволяет получить оптимальные свойства поверхности изделия.

Зависимость износостойкости стали 20ХТНМ от массы порошка дисульфида молибдена в рабочей камере УЗ-й обработки. Время обработки 120 с

Зависимость износостойкости стали 20ХТНМ от времени обработки.

Масса порошка дисульфида молибдена m=0,5 г

Замер шума раздаточных коробок шумомером "Брюль и Къер"

Замер шума раздаточных коробок шумомером "Брюль и Къер"

Предлагаемый способ по сравнению с прототипом позволяет увеличить площадь обработанной поверхности на 3...5% и увеличить износостойкость на 25%, без увеличения времени обработки, при этом уменьшить уровень шума работающего механизма в среднем на 2,6 Дб и снизить риск перенаклепа.

Проведенные патентные исследования и анализ известных в науке и технике технических решений позволяет сделать вывод о соответствии предложенного способа критерию "существенные отличия".

Литература

1. Авторское свидетельство СССР №1765207, кл. С 21 D 7/02, С 23 С 10/00 - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ упрочнения поверхности металлических изделий | 1991 |

|

SU1765207A1 |

| Способ упрочнения внутренней поверхности полых изделий | 1988 |

|

SU1655997A1 |

| СОЕДИНИТЕЛЬНЫЙ ШАРНИР ГАРНИТУРЫ СТРЕЛОЧНОГО ЭЛЕКТРОПРИВОДА | 2010 |

|

RU2450893C1 |

| СОЕДИНЕНИЕ СТРЕЛОЧНОЙ ГАРНИТУРЫ И СПОСОБ ИЗГОТОВЛЕНИЯ ВТУЛКИ СОЕДИНЕНИЯ | 2005 |

|

RU2400328C2 |

| СПОСОБ ЦЕНТРОБЕЖНОГО ЛИТЬЯ ПОЛЫХ ИЗДЕЛИЙ | 1991 |

|

RU2067914C1 |

| Алмазный инструмент на теплопроводной металлической связке | 2017 |

|

RU2679807C1 |

| ТОРМОЗНАЯ ШИНА ВАГОННОГО ЗАМЕДЛИТЕЛЯ И ПОРОШКОВЫЙ КОМПОЗИЦИОННЫЙ СПЛАВ НА ОСНОВЕ ЖЕЛЕЗА ДЛЯ ФРИКЦИОННЫХ ЭЛЕМЕНТОВ ТОРМОЗНОЙ ШИНЫ | 2014 |

|

RU2554032C1 |

| Способ формирования антифрикционного покрытия с помощью автоматизированного устройства подачи порошкового материала в зону лазерной обработки | 2017 |

|

RU2652335C1 |

| РУЧНОЙ ПРОЦЕСС ОБРАБОТКИ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ ДРОБЬЮ С РАЗРАБОТКОЙ СПЕЦИАЛЬНОГО УСТРОЙСТВА И СПОСОБА КОНТРОЛЯ И УПРАВЛЕНИЯ ПРОЦЕССОМ | 1996 |

|

RU2113971C1 |

| СПОСОБ НАНЕСЕНИЯ АНТИФРИКЦИОННОГО ИЗНОСОСТОЙКОГО ПОКРЫТИЯ НА ТИТАНОВЫЕ СПЛАВЫ | 2012 |

|

RU2502828C1 |

Изобретение относится к области машиностроения и металлургии и может быть использовано при изготовлении различных изделий. Для повышения износостойкости и прочности угловых соединений в замкнутую рабочую камеру с газовой средой размещают изделия, стальные шарики и порошок легирующего вещества. Шарики и порошок приводят в движение до столкновения с обрабатываемой поверхностью с помощью ультразвукового поля, создаваемого в рабочей камере при колебаниях ее стенки с заданной амплитудой смещения для одновременной обработки деформированием и диффузионным массопереносом в поверхностный слой атомов легирующего вещества (карбонил молибдена или дисульфид молибдена). Заканчивают обработку по истечении заданного времени. Шарики выполнены разного диаметра с общей массой M=1/i·(V1-V2)/ξm(D1/k1+D2/k2)+...+Di/ki), где V1 - объем рабочей камеры; V2 - объем части изделия, находящейся в камере; ξm - амплитуда смещения стенки камеры; D1, D2...Di - диаметр стальных шариков; k1, k2...ki=(1,7-2,3)·102 см3/г - коэффициент пропорциональности, а массу одного типоразмера шариков определяют:  где i - номер применяемого типоразмера шариков (i≠1), при этом D1>D2>...>Di, а масса легирующего вещества определяется как

где i - номер применяемого типоразмера шариков (i≠1), при этом D1>D2>...>Di, а масса легирующего вещества определяется как

где d - средний диаметр частиц порошка; ρ1 и ρ0 - плотности соответственно материалов порошка и шариков; f0 - частота колебаний; σ0,2 - предел текучести материала изделия. В процессе обработки возможен подогрев среды рабочей камеры путем поддува в нее нагретого газа. 1 ил., 4 табл.

где d - средний диаметр частиц порошка; ρ1 и ρ0 - плотности соответственно материалов порошка и шариков; f0 - частота колебаний; σ0,2 - предел текучести материала изделия. В процессе обработки возможен подогрев среды рабочей камеры путем поддува в нее нагретого газа. 1 ил., 4 табл.

Способ упрочнения поверхности металлических изделий, включающий помещение в замкнутую рабочую камеру с газовой средой изделия, стальных шариков и порошка легирующего вещества, приведение в движение шариков и порошка до столкновения с обрабатываемой поверхностью с помощью ультразвукового поля, создаваемого в рабочей камере при колебаниях ее стенки с заданной амплитудой смещения для одновременной обработки деформированием и диффузионным массопереносом в поверхностный слой атомов легирующего вещества и заканчивают обработку по истечении времени

где S0 - внутренняя площадь камеры; S1 - площадь поверхности изделия; L - максимальное расстояние от стенки камеры до изделия,

отличающийся тем, что шарики выполнены разного диаметра с общей массой

где V1 - объем рабочей камеры; V2 - объем части изделия, находящейся в камере; ξm - амплитуда смещения стенки камеры; D1, D2...Di - диаметры стальных шариков; k1, k2...ki=(1,7-2,3)·102 см3/г - коэффициенты пропорциональности, при этом массу одного типоразмера шариков определяют как

где i - номер применяемого типоразмера шариков (i≠1), при этом D1>D2>...>Di,

а массу легирующего вещества определяют как

где d - средний диаметр частиц порошка; ρ1 и ρ0 - плотности соответственно материалов порошка и шариков; f0 - частота колебаний; σ0,2 - предел текучести материала изделия.

| Способ упрочнения поверхности металлических изделий | 1991 |

|

SU1765207A1 |

| РУЧНОЙ ПРОЦЕСС ОБРАБОТКИ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ ДРОБЬЮ С РАЗРАБОТКОЙ СПЕЦИАЛЬНОГО УСТРОЙСТВА И СПОСОБА КОНТРОЛЯ И УПРАВЛЕНИЯ ПРОЦЕССОМ | 1996 |

|

RU2113971C1 |

| УСТРОЙСТВО ДЛЯ ОТДЕЛОЧНО-УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 1997 |

|

RU2129943C1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ ГОЛОВКОЙ С КОМПЛЕКСОМ ИНСТРУМЕНТОВ | 1998 |

|

RU2145277C1 |

Авторы

Даты

2006-11-10—Публикация

2005-04-18—Подача