Изобретение относится к металлургии, конкретно к обработке металлов, и сплавов поверхностным пластическим деформированием при изготовлении длинномерных труб.

Целью изобретения является расширение технологических возможностей путем обработки длинномерных труб.

Пример. Обрабатывалась внутренняя поверхность трубы диаметром 30,0 мм (радиус R0 15,0 мм) и длиной 1500 мм из стали ЗОХН2МФА

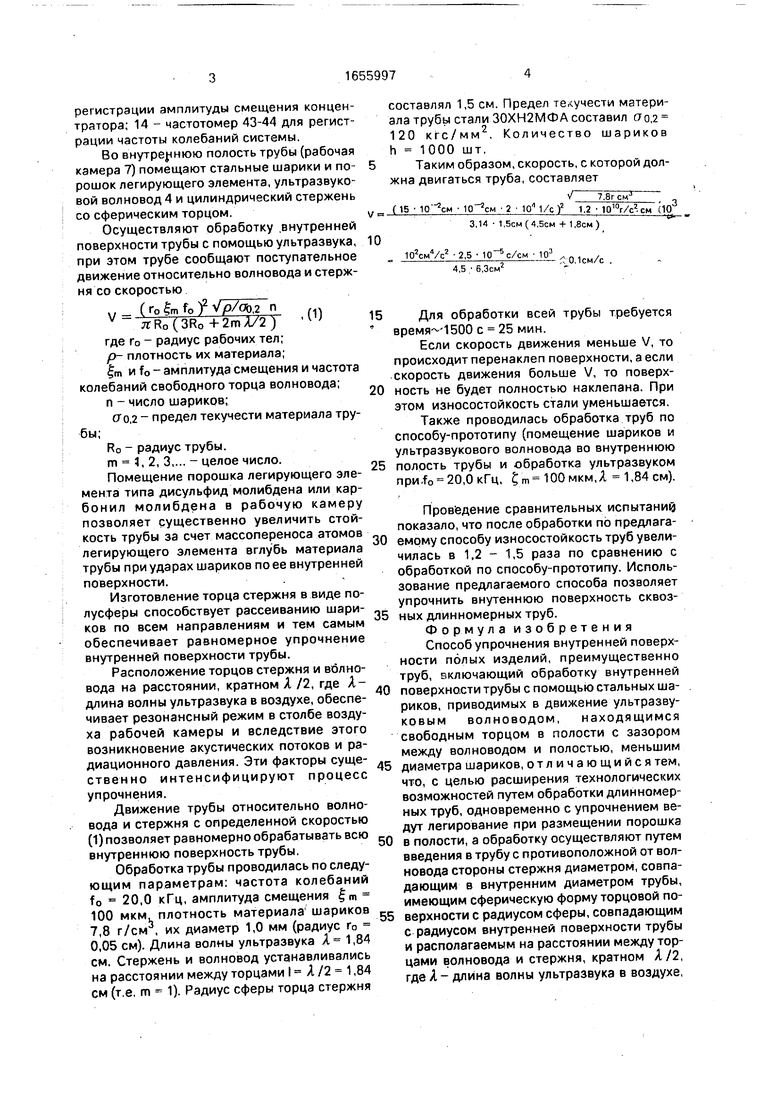

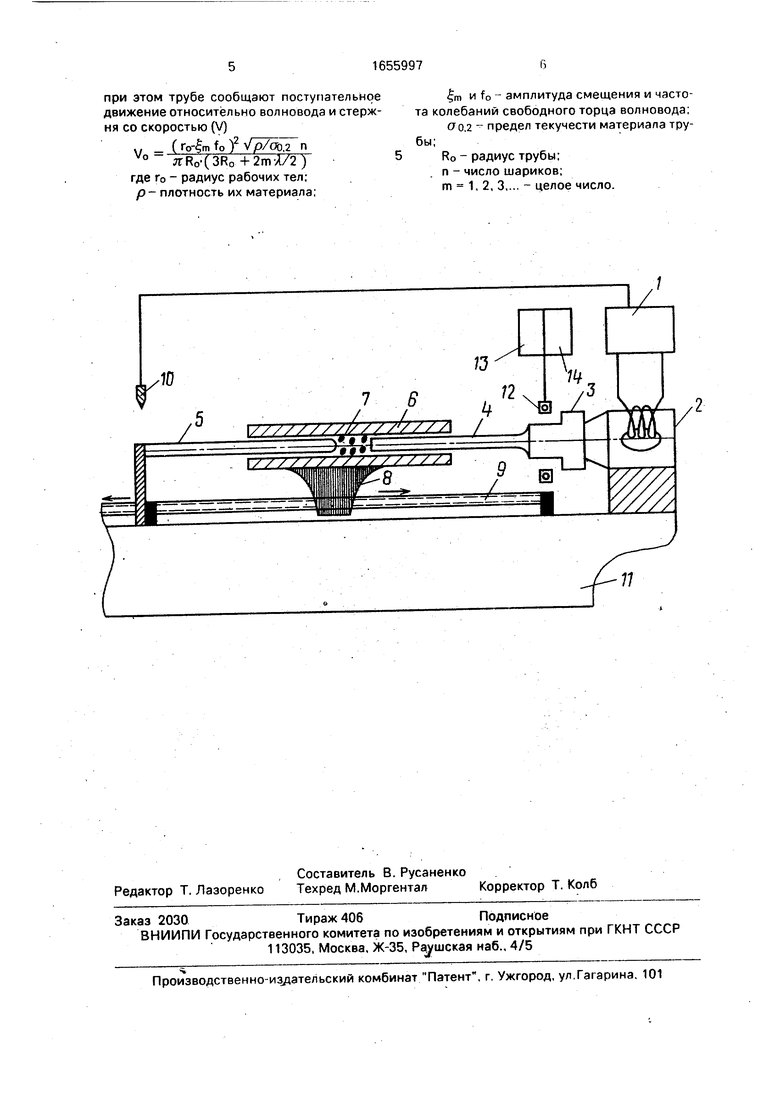

На чертеже приведена схема установки,

На чертеже обозначено; 1 - ультразвуковой генератор УЗГ-2-4М; 2 - магнито- стрикционныйпреобразователь

ПМС-15А-18; 3 - ступенчатый концентратор из сплава ВТЗ-1; 4 - ультразвуковой волновод; 5 - цилиндрический стержень; 6 - изделие (труба); 7 - рабочая камера, образованная стенками трубы и торцами стержня и волновода, со стальными шариками и порошком легирующего вещества; 8 - движущаяся поступательно каретка, скрепленная с трубой; 9 - направляющая каретки; 10 - механический выключатель генератора УЗГ-2-4М; 11 - станина; 12 - электродинамический датчик; 13 - вольтметр В7-34 для

с ел ел ю ю

XI

регистрации амплитуды смещения концентратора; 14 - частотомер 43-44 для регистрации частоты колебаний системы.

Во внутреннюю полость трубы (рабочая камера 7) помещают стальные шарики и порошок легирующего элемента, ультразвуковой волновод 4 и цилиндрический стержень со сферическим торцом.

Осуществляют обработку .внутренней поверхности трубы с помощью ультразвука, при этом трубе сообщают поступательное движение относительно волновода и стержня со скоростью

у - ( Го gm fo j2 Vp/Cfr,2 Пm

7rRo(3Ro+2mA/2) UJ

где г0 - радиус рабочих тел;

р- плотность их материала;

|т и f0 - амплитуда смещения и частота колебаний свободного торца волновода;

п - число шариков;

сго,2 предел текучести материала трубы;

RO - радиус трубы.

m 1, 2, 3,... - целое число.

Помещение порошка легирующего элемента типа дисульфид молибдена или кар- бонил молибдена в рабочую камеру позволяет существенно увеличить стойкость трубы за счет массопереноса атомов легирующего элемента вглубь материала трубы при ударах шариков по ее внутренней поверхности.

Изготовление торца стержня в виде полусферы способствует рассеиванию шариков по всем направлениям и тем самым обеспечивает равномерное упрочнение внутренней поверхности трубы.

Расположение торцов стержня и волновода на расстоянии, кратном Я /2, где Я- длина волны ультразвука в воздухе, обеспечивает резонансный режим в столбе воздуха рабочей камеры и вследствие этого возникновение акустических потоков и радиационного давления. Эти факторы существенно интенсифицируют процесс упрочнения.

Движение трубы относительно волновода и стержня с определенной скоростью (1) позволяет равномерно обрабатывать всю внутреннюю поверхность трубы,

Обработка трубы проводилась по следующим параметрам: частота колебаний to 20,0 кГц, амплитуда смещения Јт - 100 мкм, плотность материала шариков 7,8 г/см , их диаметр 1,0 мм (радиус г0 0,05 см). Длина волны ультразвука Я 1,84 см. Стержень и волновод устанавливались на расстоянии между торцами I Я /2 1,84 см (т.е. m - 1). Радиус сферы торца стержня

составлял 1,5 см. Предел текучести материала трубы стали ЗОХН2МФА составил Сто,2 120 кгс/мм . Количество шариков h 1000 шт.

5Таким образом, скорость, с которой должна двигаться труба, составляет

7,8rcMJ

( 15 г - о11/сЈ У Цп1уЈ ;10 3,14 1,5см (4,5см + 1,8см)

10;смУс2 -2,5 10 с/см 103 4,5 6.3см2

: 0.1 см/с .

Для обработки всей трубы требуется

время- -1500 с 25 мин.

Если скорость движения меньше V, то происходит перенаклеп поверхности, а если скорость движения больше V, то поверхность не будет полностью наклепана. При

этом износостойкость стали уменьшается.

Также проводилась обработка труб по

способу-прототипу (помещение шариков и

ультразвукового волновода во внутреннюю

полость трубы и обработка ультразвуком npH.f0 20,0 кГц, Јт 100мкм,Я 1,84см).

Проведение сравнительных испытаний показало, что после обработки по предлагаемому способу износостойкость труб увеличилась в 1.2 - 1,5 раза по сравнению с обработкой по способу-прототипу. Использование предлагаемого способа позволяет упрочнить внутеннюю поверхность сквозных длинномерных труб.

Формула изобретения Способ упрочнения внутренней поверхности полых изделий, преимущественно труб, включающий обработку внутренней

поверхности трубы с помощью стальных шариков, приводимых в движение ультразвуковым волноводом, находящимся свободным торцом в полости с зазором между волноводом и полостью, меньшим

диаметра шариков, отличающийся тем, что, с целью расширения технологических возможностей путем обработки длинномерных труб, одновременно с упрочнением ведут легирование при размещении порошка

в полости, а обработку осуществляют путем введения в трубу с противоположной от волновода стороны стержня диаметром, совпадающим в внутренним диаметром трубы, имеющим сферическую форму торцовой поверхности с радиусом сферы, совпадающим с радиусом внутренней поверхности трубы и располагаемым на расстоянии между торцами волновода и стержня, кратном Я/2, где Я-длина волны ультразвука в воздухе,

при этом трубе сообщают поступательное движение относительно волновода и стержня со скоростью (V)

V - ( ro-Јni fo ) Vp/Ogan ° 7TRo-(3R0 + 2m-А/2) где г0 - радиус рабочих тел; р- плотность их материала;

Јт и f0 - амплитуда смещения и частота колебаний свободного торца волновода;

7о.2 - предел текучести материала трубы;

RO - радиус трубы; . п - число шариков; m 1, 2, 3,... - целое число.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ упрочнения поверхности металлических изделий | 1991 |

|

SU1765207A1 |

| УСТРОЙСТВО ДЛЯ ПОВЕРХНОСТНО-УПРОЧНЯЮЩЕЙ ОБРАБОТКИ | 2005 |

|

RU2314186C2 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТИ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 2005 |

|

RU2287020C1 |

| УЛЬТРАЗВУКОВОЙ ИНСТРУМЕНТ ДЛЯ УПРОЧНЕНИЯ ВНУТРЕННИХ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 2006 |

|

RU2305622C1 |

| УСТРОЙСТВО ДЛЯ ОТДЕЛОЧНО-УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 1997 |

|

RU2129943C1 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ СВАРКИ ПЛАСТМАСС | 2003 |

|

RU2240917C2 |

| УСТРОЙСТВО ДЛЯ ОТДЕЛОЧНО-УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ПОВЕРХНОСТИ ДЕТАЛЕЙ | 1997 |

|

RU2129942C1 |

| Ультразвуковая головка для деформационного упрочнения и релаксационной обработки | 1982 |

|

SU1074705A2 |

| Ультразвуковой многобойковый инструмент | 1982 |

|

SU1097482A2 |

| Устройство для ультразвуковой обработкиРАСплАВлЕННОгО МЕТАллА | 1979 |

|

SU850301A1 |

Изобретение относится к металлургии, конкретно к обработке труб поверхностным пластическим деформированием. Цель изобретения - расширение технологических возможностей путем обработки длинномерных труб. Способ заключается в том/что в трубу с одного конца заводится ультразвуковой волновод, а с другого конца стержень, имеющий торец в форме сферы, при этом они располагаются на расстоянии между их торцами, кратном А /2, где А -длина волны ультразвука в воздухе. В зазор между торцами помещаются стальные шарики и порошок легирующего элемента. Включаются ультразвуковые колебания, а трубе сообщают поступательное движение со скоростью V (r0 Imfo)2 Vp/ff Q,2n/Jl Ro(3Ro +- 2fn A/2), где г0 - радиус шариков; р- плотность их материала; Јт и f0 - амплитуда смещения и частота колебаний свободного торца волновода; то,2 - предел текучести материала трубы; RO - радиус трубы; m 1, 2, 3, ... - целое число; п - количество шариков. Использование способа позволяет существенно повысить износостойкость труб. 1 ил. Ё

| Способ поверхностного упрочнения | 1971 |

|

SU456704A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Островский Я.М | |||

| - В сб.: Повышение надежности изделий авиастроения технологическими методами | |||

| Куйбышев, 1978, с | |||

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1991-06-15—Публикация

1988-04-07—Подача