Область техники

Изобретение относится к способам нанесения антифрикционных покрытий из порошковых материалов посредством их лазерного спекания. Заявляемый способ может быть использован для уменьшения коэффициента трения между трущимися деталями, увеличения нагрузочной способности подшипников скольжения (до 75 МПа) используемых в машиностроении, нефтегазовой промышленности, а так же повышения антифрикционных свойств поверхностей стальных изделий, например, подшипников скольжения редукторов ТПА.

Уровень техники

Известны способы нанесения антифрикционных материалов на поверхность подшипников скольжения методом высокоэнергетического воздействия, например, лазерным спеканием. Изготовление изделий и антифрикционных покрытий на их поверхности из порошковых материалов лазерным спеканием похожи по своим технологическим процессам.

Анализ технологии и способов изготовления антифрикционных покрытий и изделий, а также эффективности предлагаемых технических решений по изготовлению изделий и покрытий будем рассматривать в одном ряду.

Известны способы:

1) Способ изготовления изделий послойным лазерным спеканием порошковых материалов с добавками, повышающими усвояемость энергии лазерного излучения [1];

2) Способ изготовления объемных изделий посредством послойного селективного лазерного спекания порошковых композиций с последующим удалением остатков порошков, не принявших участие в формировании слоя с поверхности изделия из камеры и обработкой слоя препаратами и просушкой [2].

Недостатками данных изобретений являются: 1) сложность в контроле за процессом формирования покрытия; 2) отсутствием необходимых устройств для выравнивания и уплотнения порошковой композиции перед лазерным сканированием; 3) сложность обеспечения равномерности по толщине и плотности исходной порошковой композиции. Использование порошка с крупноразмерными частицами вынуждает использовать высокое импульсное термическое воздействие, что приводит к формированию неравномерного покрытия и непредсказуемых свойств по параметрам «пористость - прочность».

В используемых выше способах в качестве защитной среды в камере лазерного спекания используют азот с большим избыточным давлением, что предполагает наличия надежных уплотнительных устройств камеры. Повышенное давление приводит к формированию нежелательных наплывов и шероховатости, что требует дорогостоящей механической обработки.

Кроме того, в упомянутых выше способах не предусматривается окончательная доводка толщины покрытия до необходимых характеристик, также в способах не обеспечивается нужная шероховатость покрытия.

Наиболее близким к заявляемому изобретению по технической сущности является способ формирования покрытия и установка для его осуществления [3]. Формирование антифрикционного покрытия на рабочей поверхности стальных изделий происходит посредством последовательного послойного нанесения порошкообразных материалов с последующим лазерным спеканием каждого поочередно наносимого слоя. Порошкообразный материал используют в виде заранее подготовленной суспензии, в которую погружают обрабатываемую часть изделия и затем выводят покрытый суспензией край в зону лазерного облучения путем поворота изделия вокруг своей оси, при этом используют следующий состав суспензии в массовых процентах:

Устройство [3] дает возможность получения изделий с высокими триботехническими и эксплуатационными характеристиками, благодаря технологии послойного спекания порошковых материалов под действием высокой плотности энергии лазера. Однако для нанесения порошкового слоя на поверхности изделия используется порошковая суспензия на основе четыреххлористого углерода, что является токсичным материалом и требует использования закрытой вентилируемой камеры. Толщина наносимого порошкового слоя определяется плотностью суспензии и в условиях высокой летучести четыреххлористого углерода сложно контролировать толщину наносимого слоя. Из-за отсутствия постоянной плотности материала толщина наносимой суспензии неравномерная, что сказывается на прочности и шероховатости покрытия. Данное устройство отличается недостаточной производительностью так, как послойное спекание требует поочередной подачи порошкового материала на основу.

Недостатки:

1) сложность конструкции, что усложняет технологию создания изделия;

2) для послойного спекания порошка необходима сложная программа управления режимами лазерной обработки;

3) устройство дает возможность единичного изготовления изделия в определенной отрасли промышленности.

Раскрытие изобретения

Задачи, решаемые предлагаемым способом и установкой:

- обеспечение заданной структуры и равномерной толщины формируемого покрытия;

- упрощение процесса формирования покрытия;

- упрощение конструкции установки, снижение энергозатрат, повышение производительности.

Техническим результатом, который достигается заявляемым изобретением, является получение, на стальной поверхности, антифрикционного покрытия, которое эффективно защищает поверхность изделия от изнашивания.

Эти задачи решаются методом нанесения порошкообразных материалов с последующим лазерным спеканием в устройстве для формирования антифрикционного покрытия. Порошкообразный материал подготавливают в виде смеси, которую наносят на обрабатываемую часть изделия, затем с помощью лазерного излучения спекают, при этом используют порошковую композицию, содержащую следующие компоненты, масс. %:

Пример 1

1. Насыпать в емкость 10 г. порошкового баббита Б83, 2 г. порошка меди, 0,24 г. порошка дисульфида молибдена;

2. Перемешать порошки до получения равномерной массы. Площадь покрытия составляет 150 см2.

В частном случае осуществления заявляемого изобретения импульсную обработку ведут в контролируемой газовой атмосфере аргона.

Перечень фигур

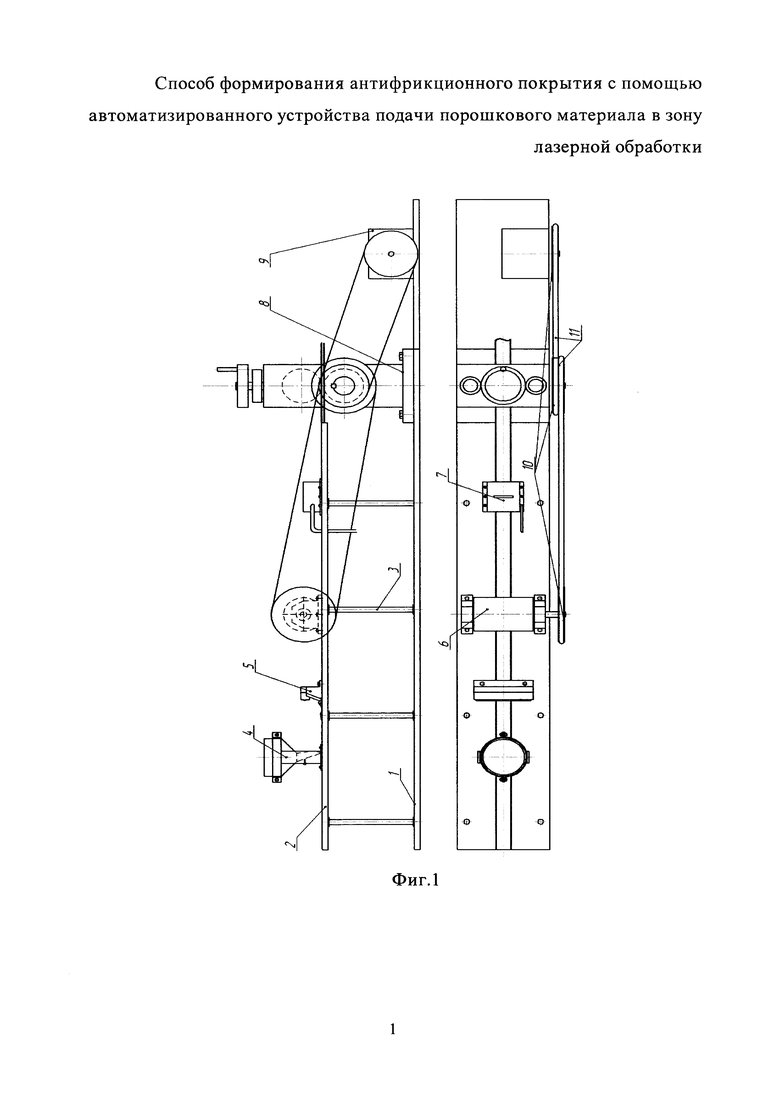

Изобретение поясняется чертежами, на которых:

Фиг. 1 - Общее устройство приспособления: 1 - основание, 2 - верхняя плита; 3 - опоры; 4 - бункер порошковой композиции; 5 - выравнивающей нож; 6 - уплотняющий валик; 7 - защитная камера; 8 - вальцы; 9 - приводной электродвигатель; 10 - ведущий и ведомый шкивы; 11 - ремни.

Фиг. 2 - Верхняя плита.

Фиг. 3 - Бункер для порошковой композиции.

Фиг. 4 - Выравнивающий нож.

Фиг. 5 - Уплотняющий валик.

Фиг. 6 - Подшипниковые опоры.

Фиг. 7 - Защитная камера.

Фиг. 8 - Ювелирные вальцы HH-RM02A, с ручным приводом.

Фиг. 9 - Опора верхней плиты.

Фиг. 10 - Устройство, смонтированное на рабочем столе лазерной установки.

Осуществление изобретения

Общее устройство приспособления представлено на фиг. 1.

Автономное устройство с автоматическим приводом от электродвигателя мощностью 2,5 кВт, монтируемое на рабочий стол лазерной установки. Привод основных органов приспособления синхронизирован с приводом рабочего стола лазерной установки. Кроме этого, возможно использование ручного привода с помощью рукоятки (входит в комплект вальцов) в условиях настройки или при выполнении небольших объемов работ. Устройство, также, может эксплуатироваться как самостоятельное изделие при производстве изделий методом обработки металлов давлением. Габаритные размеры приспособления: 850×300×280 мм, масса изделия в сборе 43 кг.

Общая компоновка приспособления основана на выполнении основных функций за один проход, что подразумевает выполнение операций по принципу конвейера. Для установки рабочих органов приспособления предусмотрена верхняя плита, создающая общую плоскость на которой реализуются основные действия по выполнению операций нанесения покрытия (фиг. 2).

Верхняя плита представляет собой стальной лист, выполненный из пружинной стали 90СГ2, с габаритными размерами 600×250×10. Для фиксации подложки (стальной ленты) по центру верхней плиты выполнен паз шириной и глубиной соответствующий профилю подложки. Поверхность верхней плиты подвергнута механической обработке - шлифовке, для обеспечения максимальной точности нанесения покрытия. На верхнюю плиту монтируются основные рабочие органы устройства. Для обеспечения жесткости конструкции и высокой износостойкости рабочей поверхности верхняя плита подвергается термической обработке с использованием плазменной струи в парах воды. Для установки основных рабочих органов приспособления на верхней плите выполнены сквозные отверстия различного диаметра.

Бункер для порошковой композиции (фиг. 3) предназначен для дозированной подачи порошковой композиции на поверхность подложки (стальной ленты). Бункер выполнен из полимера - полиэтилена высокого давления. Для реализации возможности высыпания порошковой композиции на дне выполнен разрез с размерами 40×10 мм. Количество высыпаемого порошка определяется углом наклона бункера по отношению к поверхности верхней плиты. Бункер фиксируется к поверхности верхней плиты при помощи струбцин - угольников болтовым соединением.

Для более равномерного высыпания порошковой композиции бункер выполнен в виде усеченного конуса и имеет следующие габаритные размеры: ширина 120 мм, длина 120 мм, высота 65 мм.

Выравнивающий нож (фиг. 4) предназначен для обеспечения одинаковой толщины порошковой композиции на поверхности подложки - стальной ленты. Нож выполнен из углеродистой конструкционной стали 60 и имеет следующие характеристика: длина 180 мм, ширина 15 мм, толщина 4 мм. Нож выравнивает порошковую композицию заподлицо с поверхностью верхней плиты. Для возможности удаления излишков порошковой композиции, выравнивающий нож расположен под углом 450 к оси симметрии верхней плиты.

Для изменения толщины порошкового слоя выравнивающий нож имеет возможность вертикального перемещения в пределах от 0 до 5 мм. Нож изготавливается из проката «Полоса» механической обработкой - фрезерованием, с последующей плоской шлифовкой, доведением до чистоты поверхности Ra 0,32. Нож подвергается улучшению - объемной термической обработке на мартенсит с последующим высоким отпуском.

Уплотняющий валик (фиг. 5) представляет собой сборочную единицу, состоящую из вала и подшипниковых опор. Вал является рабочим органом и производит работу по уплотнению выровненного порошкового слоя до необходимой плотности. Плотность упаковки порошковой композиции обеспечивает большую теплопроводность порошкового слоя, влияющую на эффективность оплавления порошковых частиц, а также обеспечения прочности сцепления с основой - со стальной лентой. Рабочая поверхность вала имеет следующий размер - диаметр 65 мм, ширина 100 мм. Размер цапф для установки подшипников качения 15 мм. С одной из сторон вала выполнен шпоночный паз для фиксации приводного шкива. Общая длина вала составляет 210 мм. Вал выполнен из конструкционной стали марки Сталь 35ХГСА, с исходной твердостью HRC 28…32. Поверхность рабочей части вала подвергнута механической обработке - чистовой шлифовке с обеспечением шероховатости Ra 0,32. Для повышения износостойкости поверхность вала термически обработана методом ТВЧ.

Подшипниковые опоры (фиг. 6) обеспечивают жесткость установки вала по отношению к поверхности верхней плиты. Опоры представляют собой изделие прямоугольной формы с отверстиями в лапках для возможности крепления. Для вращения вала, в подшипниковых опорах предусмотрены гнезда для установки подшипников качения. Опоры изготавливаются из конструкционной стали марки 45, с исходной твердостью HRC 30…35 из стандартного проката «Квадрат» размерами 100×100 методом механической обработки - фрезерования. Подшипниковые опоры крепятся к поверхности верхней плиты болтовым соединением.

Защитная камера (фиг. 7) предназначена для наплавки подготовленной порошковой композиции, с использованием лазерного излучения в среде защитного газа аргона. Камера представляет собой сварную конструкцию из термопрочного органического стекла с размерами 100×100. Используемое стекло не тускнеет под воздействием лазерных лучей, устойчиво к трещинообразованию, механическим нагрузкам, стабильно во время перепада температур, процессов, протекающих в камере, при формировании покрытия. Это позволяет использовать лазерную энергию и возможность визуально контролировать процесс формирования антифрикционного покрытия в камере. Размеры камеры, определенные на основе эмпирических исследований, обеспечивают минимальные потери защитного газа с максимальной защитой наплавляемого порошкового слоя. Для подачи защитного газа, а также отвода отработавших газов предусмотрены отверстия по боковым поверхностям камеры диаметром 4 мм. Подача защитного газа выполняется через полимерную армированную трубку, от аргонового баллона, через редуктор и расходомер - ротаметр, и управляется системой управления лазерной установкой. Фиксация защитной камеры происходит при помощи струбцин - угольников с болтовым соединением. Подача лазерного излучения в защитную камеру происходит через специальный вырез на поверхности защитной камеры. Размеры выреза определяются шириной обработки - шириной стальной ленты.

В процессе работы устройство должно обеспечивать получение калиброванной толщины антифрикционного материала на поверхности ленты, с возможностью упрочнения. Процесс калибровки по толщине возможен методами механической обработки или обработки металлов давлением. В приспособлении реализуется технология обработки металлов давлением, которая позволяет производить процесс калибровки толщины спеченной порошковой композиции с одновременным упрочнением. С этой целью в приспособлении предусмотрены вальцы HH-RM02A ручные, с редуктором, шириной 130 мм (фиг. 8). Для возможности автоматизации процесса нанесения покрытия на консольную часть приводного вала вальцов устанавливается двухручейный шкив при помощи шпоночного соединения.

Вальцы устанавливаются на нижнюю плиту приспособления таким образом, чтобы линия смыкания рабочих поверхностей валков соответствовала плоскости поверхности верхней плиты приспособления. Для реализации этого условия верхняя плита расположена на высоте 182 мм от поверхности нижней плиты.

Нижняя плита представляет собой стальной лист, выполненный из пружинной стали 90СГ2, с габаритными размерами 850×250×10. Для обеспечения плоскости нижняя плита подвергается плоской шлифовке с обеспечением шероховатости Ra 3,2.

По периметру плиты выполнены 8 отверстий диаметром 10 мм для установки опор. Нижняя плита устанавливается на подушки, которые фиксируются при помощи сварки в среде защитных газов.

Опоры (фиг. 9) предназначены для фиксации верхней плиты на уровне валков и выполнены их углеродистой высококачественной стали 35 ХГСА. Диаметры опор 12 мм выполнены методом механической обработки - точением, с обеспечением шероховатости поверхности Ra 12,5. Крепление опор производится при помощи болтового соединения. С этой целью с обеих сторон опор нарезаны резьбовые поверхности, на которые накручиваются гайки при монтаже приспособления.

В качестве привода рабочих органов приспособления предусмотрен ременный механизм. Особенностью механизма привода является синхронизация скорости вращения деформирующих вальцов и скорости лазерной обработки порошкового материала - скоростью наплавки. Синхронизацию обеспечивает приводной шаговый электродвигатель мощностью 2,5 кВт. Привод электродвигателя осуществляется от системы управления привода стола и работает синхронно с работой стола.

Устройство, смонтированное на рабочем столе лазерной установки, представлено на фиг. 10.

Работа приспособления

Установка эксплуатируется совместно с лазерной установкой. Устройство, смонтированное на рабочем столе лазерной установки, представлено на фиг. 10. Устройство свободно устанавливается на рабочий стол лазерной установки или, при необходимости, фиксируется струбцинами. Привод механизма приспособления соединяется с приводом рабочего стола лазерной установки или, же, приводится в движение от автономного шагового электродвигателя.

После монтажа приспособления на рабочий стол лазерной установки приступают к установке подложки в устройстве. В качестве подложки используем калиброванную стальную ленту, марки Сталь 40 и 40Х, толщиной, в соответствии с требованиями изделия. Монтаж стальной ленты заключается в установке в паз верхней плиты. Для этого ленту протягивают под всеми рабочими органами верхней плиты и зажимают между валками ювелирных вальцов.

Перед установкой стальной ленты необходимо убедиться, что толщина ленты откалибрована с погрешностью ±0,01 мм, на поверхности отсутствуют следы коррозии, маслянистых отложений, поры и раковины. Для подготовки поверхности рекомендуется производить пескоструйную обработку, с дисперсностью абразива 50-60 мкм. Ленты, перед нанесением, желательно, не перегибать и не подвергать ковке.

После подготовки и установки ленты, приступают к заполнению бункера порошковой композицией. Для заполнения используем готовую порошковую композицию, изначально подвергнутую механактивации в шаровой мельнице. Состав порошковой композиции определяется условиями эксплуатации антифрикционного покрытия.

Для получения антифрикционных покрытий использовали порошковую композицию баббита Б83 (ГОСТ 1320-74 [4], фракционный состав 40-100 мкм). С целью повышения прочности и твердости покрытий, порошковую композицию дополнительно легировали порошковой медью ПМС-1 (ГОСТ 4960-75). Легирование медью обеспечивает формирование дополнительных интерметалидных соединений, которые повышают твердость покрытия. Кроме того, добавление меди снижает дендритную ликвацию. С целью уменьшения коэффициента трения добавили дисульфид молибдена «MoS2». Количество «MoS2» составило 1% от всей массы порошковой композиции.

Дисульфид молибдена обладает такой высокой адгезией (липучестью), к поверхности металла, что при проникновении в детали трения легко образует защитный микрослой, оседая на трущихся в виде тончайшей пленки, заполняя микротрещины и зазоры, сглаживая поверхность. Этот слой обладает высокой прочностью, что создает дополнительную защиту от задирания. А благодаря слоистой структуре, при работе деталей происходит свободное перемещение пластинок дисульфида молибдена друг относительно друга, что уменьшает коэффициент трения, снижая тем самым износ и предотвращая повреждение деталей.

Для регулировки толщины порошкового слоя выравнивающий нож устанавливают на необходимую высоту. Для уплотнения порошкового слоя уплотняющим валиком необходимо включить привод вальцов. При вращении валков вальца происходит самозатягивание стальной ленты. При движении ленты происходит разравнивание порошкового слоя выравнивающим ножом, с последующим уплотнением валиком. При достижении уплотненного порошкового слоя защитной камеры включается подача защитного газа аргона и лазерного излучения. Для спекания порошкового слоя используется лазерный генератор «LRS AUTOMATIC)) производства завод «Булат», с частотой импульсного воздействия 50 Гц, напряжением на излучателе 390-400 В, время импульса 5 мс. Лазерная установка оснащена программным обеспечением, где задается траектория движения лазерного излучениям в поперечном направлении движения стальной ленты с шагом излучения 0,8 мм.

Источники информации

1. RU 2080963, C1 6B22F 3/105 Заявлено: 1992 г. 12.14. Опубликовано 1997.06.10 г. Описание изобретения к патенту РФ. Способ изготовления трехмерных изделий из порошковых материалов.

2. RU 2217265, С2 7B22F 3/105, B22F 3/23 С22с 1/04. Описание изобретения к патенту РФ. Способ изготовления объемных изделий из порошковых композиций. Заявлено 2000.01.08 г. Опубликовано 2003.11.27 г.

3. RU 2011130871/02, С23С 24/08; B22F 3/105. Заявлено 22.07.2011. Способ формирования покрытия и установка для его осуществления.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ формирования композиционного материала методом селективного лазерного плавления порошка жаропрочного никелевого сплава на подложке из титанового сплава | 2019 |

|

RU2713255C1 |

| СПОСОБ ФОРМИРОВАНИЯ ПОКРЫТИЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2497978C2 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХТВЕРДЫХ ИЗНОСОСТОЙКИХ ПОКРЫТИЙ С НИЗКИМ КОЭФФИЦИЕНТОМ ТРЕНИЯ | 2019 |

|

RU2718793C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИСТОВЫХ АНТИФРИКЦИОННЫХ МАТЕРИАЛОВ | 2009 |

|

RU2438829C2 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ МЕТОДОМ ПОСЛОЙНОГО СИНТЕЗА | 2012 |

|

RU2487779C1 |

| Устройство для получения изделий из порошковых материалов | 2023 |

|

RU2825246C1 |

| Установка селективного лазерного спекания и способ получения крупногабаритных изделий на этой установке | 2019 |

|

RU2717761C1 |

| Способ получения износостойкого антифрикционного покрытия на подложке из стали, никелевого или титанового сплава | 2023 |

|

RU2826632C1 |

| Способ получения функциональных антифрикционных покрытий для подшипниковых сопряжений турбокомпрессоров ДВС на основе металлокерамических соединений с низким коэффициентом трения | 2024 |

|

RU2826114C1 |

| Устройство для получения изделий методом селективного лазерного плавления | 2022 |

|

RU2795149C1 |

Изобретение относится к нанесению антифрикционных покрытий из порошковых материалов посредством их лазерного спекания на металлической поверхности. Способ формирования антифрикционного покрытия на поверхности стального изделия включает нанесение слоя порошковой композиции на поверхность стального изделия, содержащей следующие компоненты, мас. %: баббит Б83 дисперсностью 5-50 мкм - основа, медь дисперсностью 0,5-1,5 мкм - 10-30, дисульфид молибдена дисперсностью 1,5-2,4 мкм - до 5, введение покрытого участка в зону лазерного излучения, его спекание в контролируемой среде защитного газа аргона и осуществление калибровки спеченной порошковой композиции по толщине. Устройство для осуществления указанного способа содержит лазерную установку с рабочим столом, защитную камеру для спекания порошковой композиции на подложке, имеющую ввод для подачи защитного газа аргона и отвод отработавших газов, при этом оно содержит верхнюю плиту в виде стального листа с пазом по центру для фиксации стальной подложки, зафиксированный на поверхности верхней плиты бункер из полимера для дозированной подачи порошковой композиции на поверхность стальной подложки, нож для выравнивания сухой порошковой композиции на подложке, расположенный под углом 45° к оси симметрии верхней плиты, уплотняющий валик для уплотнения упомянутой порошковой композиции, вальцы для последующей калибровки толщины спеченной порошковой композиции и смонтированный на рабочем столе лазерной установки приводной шаговый электродвигатель мощностью 2,5 кВт. Обеспечивается снижение затрат на технологию нанесения порошкового антифрикционного материала с получением стабильного покрытия по толщине и плотности, которое эффективно защищает поверхность изделия от изнашивания. 2 н. и 3 з.п. ф-лы, 10 ил., 1 пр.

1. Способ формирования антифрикционного покрытия на поверхности стального изделия, включающий нанесение слоя порошковой композиции на поверхность стального изделия и лазерное спекание нанесенного слоя, отличающийся тем, что на поверхность стального изделия наносят порошковую композицию, содержащую следующие компоненты, мас.%:

затем вводят покрытый участок в зону лазерного излучения, проводят спекание его в контролируемой среде защитного газа аргона и осуществляют калибровку спеченной порошковой композиции по толщине.

2. Способ по п. 1, отличающийся тем, что упомянутую порошковую композицию предварительно подвергают интенсивной механоактивации в защитной среде.

3. Способ по п. 1, отличающийся тем, что формируемое покрытие подвергают калибровке посредством вальцов.

4. Устройство для формирования антифрикционного покрытия на поверхности стального изделия, содержащее лазерную установку с рабочим столом, защитную камеру для спекания порошковой композиции на подложке, имеющую ввод для подачи защитного газа аргона и отвод отработавших газов, отличающееся тем, что оно содержит верхнюю плиту в виде стального листа с пазом по центру для фиксации стальной подложки, зафиксированный на поверхности верхней плиты бункер из полимера для дозированной подачи порошковой композиции на поверхность стальной подложки, нож для выравнивания сухой порошковой композиции на подложке, расположенный под углом 45° к оси симметрии верхней плиты, уплотняющий валик для уплотнения упомянутой порошковой композиции, установленный на поверхности верхней плиты, вальцы для последующей калибровки толщины спеченной порошковой композиции, которые установлены с обеспечением соответствия линии смыкания рабочих поверхностей вальцов плоскости поверхности верхней плиты, и смонтированный на рабочем столе лазерной установки приводной шаговый электродвигатель мощностью 2,5 кВт, который синхронизирован с приводом рабочего стола лазерной установки и с блоком управления подачи лазерного излучения для обеспечения синхронизации скорости вращения деформирующих вальцов и скорости лазерной обработки порошковой композиции, при этом упомянутая защитная камера выполнена из полимера и имеет вырез для подачи лазерного излучения.

5. Устройство по п. 4, отличающееся тем, что оно выполнено с возможностью визуального контроля за процессом формирования антифрикционного покрытия в защитной камере для спекания порошковой композиции.

| СПОСОБ ФОРМИРОВАНИЯ ПОКРЫТИЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2497978C2 |

| СПОСОБ СПЕКАНИЯ ПРИ ЛАЗЕРНОМ ПОСЛОЙНОМ ПОРОШКОВОМ СИНТЕЗЕ ОБЪЕМНЫХ ДЕТАЛЕЙ | 2009 |

|

RU2423203C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОГО ИЗДЕЛИЯ ЛАЗЕРНЫМ ЦИКЛИЧНЫМ НАНЕСЕНИЕМ ПОРОШКОВОГО МАТЕРИАЛА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2550670C2 |

| Приспособление для вставления муфтовых шишек для труб, изготовляемых по центробежно-литейному способу | 1926 |

|

SU7244A1 |

| US 20150367418 А1, 24.12.2015. | |||

Авторы

Даты

2018-04-25—Публикация

2017-05-04—Подача