Заявляемое изобретение относится к обработке деталей, в частности к обработке деталей комплексом инструментов.

Широко известны способы обработки деталей различными методами, способами, заключающиеся в обточке (резцом, шлифовальным кругом), обработкой методами ППД (дробеструйная обработка).

Известен способ (способы) по обработке деталей (валов) различными методами, заключающийся в том, что обработку производят с помощью резцов и шлифовальных кругов, которые обеспечивают определенную степень обработки как по чистоте (шероховатости), так и по износостойкости (1), (2), а также с помощью ППД (роликов, шариков) и с применением электроэнергии (электроискровой, электроимпульсный, электроконтактный и т.п.).

Недостаток известного способа (способов) заключается в том, что он (они) не обеспечивают высокого качества обработанной поверхности и высокой производительности. Это объясняется тем, что обработка производится различными видами обработки, каждый из которых производится на отдельном рабочем месте, используя отдельное оборудование инструмент, что приводит к большим затратам средств и времени, а также к более низкому качеству обработанной поверхности, которое нежелательно при изготовлении деталей для конструкции ответственных назначений, например, в авиационной и ракетной технике.

Технический результат изобретения состоит в том, чтобы повысить производительность выпускаемой продукции (деталей) с повышением качества за счет того, что обработку поверхности производят с помощью множества видов различных инструментов, устанавливаемых в специальную головку, которая насаживается на специальную сошку или сопло (при обработке поверхности дробью).

Технический результат достигается тем, что в способе обработки поверхностей применяется специальная головка, которая обеспечена множеством инструментов для проведения обработки различными видами (дробеструйная, ультразвуковая, луча лазера с подводом легирующего компонента при последующей обкатке роликом), обработку поверхностей валов ведут через щелевидные каналы, обеспечивая этим обработку поверхности валов (коленвала, шейки) на всю заданную величину.

Величину нанесенного (наплавленного слоя) определяет специальный нож, который установлен в верхней половине головки и подружинен. При определенной величине нанесенного слоя подают сигнал (автоматически) для отключения подачи легирующего (порошка или газа) компонента. Обрабатываемая дробь, отлетевшая от обрабатываемой поверхности, поступает в наружное сопло и по нему - в сборник.

Предусмотрено вести обработку головкой, каналы сопла которой направлены в разные стороны и под углом относительно oбpaбaтываемoй поверхности с обеспечением шероховатости поверхности с длинным волнообразным профилем при скользящем ударе по поверхности, при этом удар наносят с двух сторон в разных направлениях.

Один канал двухканального сопла служит для подачи дроби к обрабатываемой поверхности, а другой - для возврата дроби к соплу эжектора.

Пример осуществления способа.

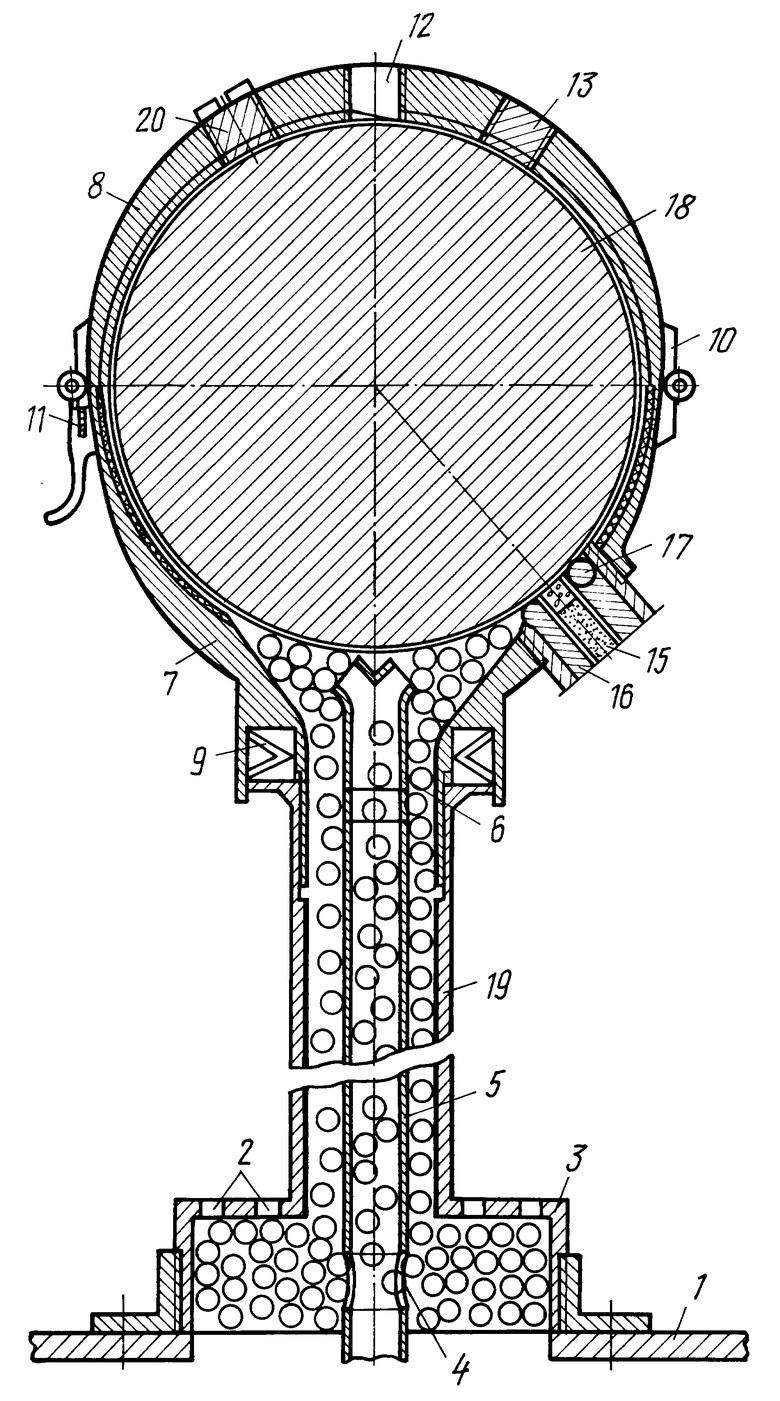

На дробеструйной установке 1 устанавливается двухканальное сопло 3, которое обеспечивает подачу дроби к обрабатываемой поверхности 18 (по внутреннему каналу 5 и по двухсопловой головки 6) и опускание (по наружному каналу 19) в сборник к эжектируемым соплам 4. Сборник дроби обеспечен окнами для вентиляции, закрытые сеткой 2, при необходимости эти окна закрываются заглушками. Для того, чтобы дробь попадала в канал наружного сопла, на него устанавливается специальная головка 7, которая мягко прилегает к обрабатываемой поверхности, опираясь на пружину 9. Для восстановления поверхности под номинальный размер в головку монтируется спецголовка 12, с помощью которой производится подача луча лазера 16 и металла (легированного) в виде порошка или газа или в смешанном виде по каналу 15, который прикатывается к нагретой поверхности с помощью ролика 17. Для обеспечения (наложения УЗ-колебаний) упрочняемой поверхности головка может состоять из двух половин: к основной головке 7 пристегивается крышка 8, в которую ставится ультразвуковой стержень 13 и нож. Вместо пробки 20 рассчитана установка дополнительного стержня (ультразвукового) или сопла для подачи специальной присадки или индикатора для замера обрабатываемой детали.

Крышка 8 пристегивается с помощью петли 10 и замка 1. Щелевидные сопла выполнены по аналогии а. с. 1174232, кл. В 24 С 1/10. В верхней половине головки выполняют отверстие, предназначенное для установки в него дополнительного ультразвукового стержня или сопла для подачи специальной присадки, или сошки индикаторной головки для контроля размера валов.

Источники информации

1. Увеличение ресурса машин технологическими методами. М.: Машиностроение, 1978 г.

2. Капитальный ремонт автомобилей. М.: Транспорт, 1989 г.

Изобретение относится к механической обработке деталей. Для обработки используют головку с комплексом инструментов, обеспечивающих воздействие на обрабатываемую поверхность дробью, лазерным лучом с подачей легированного металла в виде порошка, ультразвуковым стержнем и ножом, который используют для определения величины нанесенного слоя металла. Головка может иметь двухканальное сопло. Технический результат выражается в повышении качества обработки. 5 з.п.ф-лы, 1 ил.

| Способ струйно-абразивной обработки | 1989 |

|

SU1689051A1 |

| Устройство для определения места дефекта на поверхности изделия | 1986 |

|

SU1395967A1 |

| Способ абразивоструйной обработки деталей | 1986 |

|

SU1404309A1 |

| ДРОБЕСТРУЙНАЯ УСТАНОВКА ДЛЯ УПРОЧНЕНИЯ ДЕТАЛЕЙ | 1949 |

|

SU85371A1 |

| БИБЛИОТЕКА I | 0 |

|

SU301364A1 |

| УСТРОЙСТВО для УПРОЧНЕНИЯ ДЕТАЛЕЙ ПОТОКОМШАРИКОВ | 0 |

|

SU318467A1 |

Авторы

Даты

2000-02-10—Публикация

1998-06-08—Подача