Изобретение относится к трубопроводному транспорту и предназначено для проведения ремонтных работ на подводных трубопроводах.

Известна муфта для ремонта подводного трубопровода, включающая две полумуфты, устанавливаемые вокруг ремонтируемого участка трубопровода и стягиваемые по продольным фланцам между собой с образованием муфты, герметично закрывающей ремонтируемый участок трубопровода (см. SU 1442777 А1, МПК 7 F 16 L 55/18, публикация 1988 г.). Герметизация дефектного участка трубопровода достигается за счет уплотнительного элемента, расположенного между внутренней поверхностью муфты и наружной поверхностью трубопровода.

К недостаткам данной муфты относится относительно невысокая надежность герметизации трубопровода.

Наиболее близкой к предложенной является муфта для ремонта подводного трубопровода, состоящая из двух полумуфт с узлами герметизации на торцах и средств крепления и стягивания полумуфт между собой, при этом муфта выполнена с возможностью образования полости между внешней поверхностью трубопровода и внутренней поверхностью полумуфт при установке муфты на трубопровод, в полумуфтах выполнены отверстия для подачи герметизирующего битума и для вывода из нее воды (SU 1499050 А1, 07.08.1989).

Известная муфта не обеспечивает требуемой герметичности уплотнения ее на трубопроводе с большой овальностью сечения.

Задачей предлагаемой группы изобретений является обеспечение герметичности уплотнения муфты на трубопроводе с большой овальностью сечения.

Поставленная задача решается за счет конструкции муфты, состоящей из двух полумуфт, имеющих продольные фланцы, и средства крепления и стягивания полумуфт между собой, муфта выполнена с возможностью ее установки на трубопровод с образованием полости между внешней поверхностью трубопровода и внутренней поверхностью муфты, в полумуфтах выполнены отверстия для подачи расширяющегося цемента в указанную полость и для вывода из нее воды, а со стороны торцов муфта снабжена узлами герметизации, при этом согласно изобретению каждый из узлов герметизации состоит из торцевого фланца, выступающего внутрь каждой из полумуфт, в котором выполнены отверстия для прохода прижимных шпилек, и упорного выступа в виде полукольца, выполненного на внутренней поверхности каждой из полумуфт, а между торцевым фланцем и упорным выступом расположены по меньшей мере одна манжета и гибкое поджимное полукольцо.

Манжеты предпочтительно выполнены из резины, а гибкое поджимное кольцо из металла.

Отверстия для прохода прижимных шпилек расположены по диаметру торцевого фланца с шагом 10-20°.

На внешней поверхности каждой из полумуфт со стороны ее торцов выполнены ребра жесткости, на каждом из которых закреплен рычаг, соединенный с гидравлическим цилиндром, обеспечивающим открывание и закрывание муфты, при этом на одном из продольных фланцев каждой из полумуфт установлены петли для размещения оси вращения полумуфт.

В ребрах жесткости могут быть выполнены монтажные отверстия.

Для герметичности муфты вдоль продольных фланцев каждой из полумуфт размещены уплотнители.

В полумуфтах выполнены две пары диаметрально расположенных соосных упомянутых отверстий, в которых установлены шаровые краны, один из которых, установленный на нижней полумуфте, соединен с системой, обеспечивающей подачу расширяющего цемента и воздуха, а другой, установленный на верхней полумуфте, соединен с емкостью для выхода расширяющегося цемента.

Гибкое металлическое поджимное полукольцо позволяет создать такое распределение давления на торцевые резиновые манжеты, которое обеспечивает герметизацию муфты на трубопроводе с большой овальностью.

Сущность изобретения поясняется чертежами.

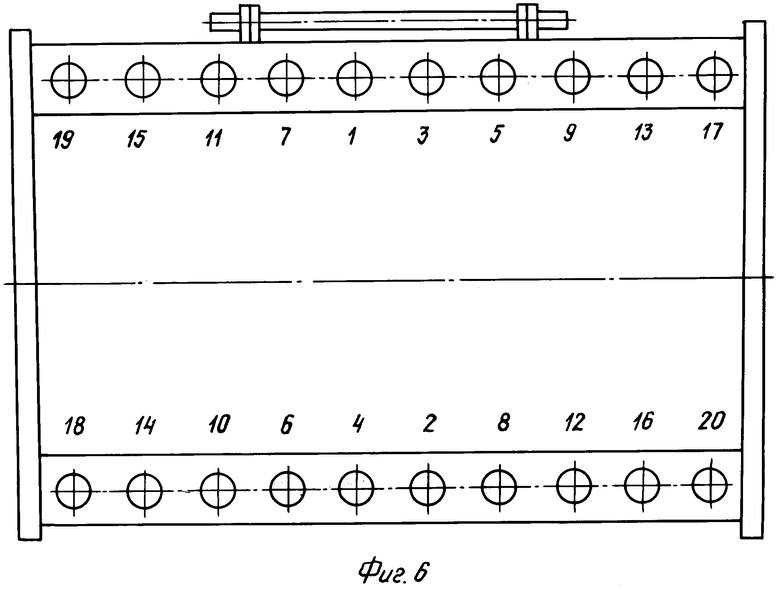

На фиг.1 показан общий вид муфты в закрытом положении.

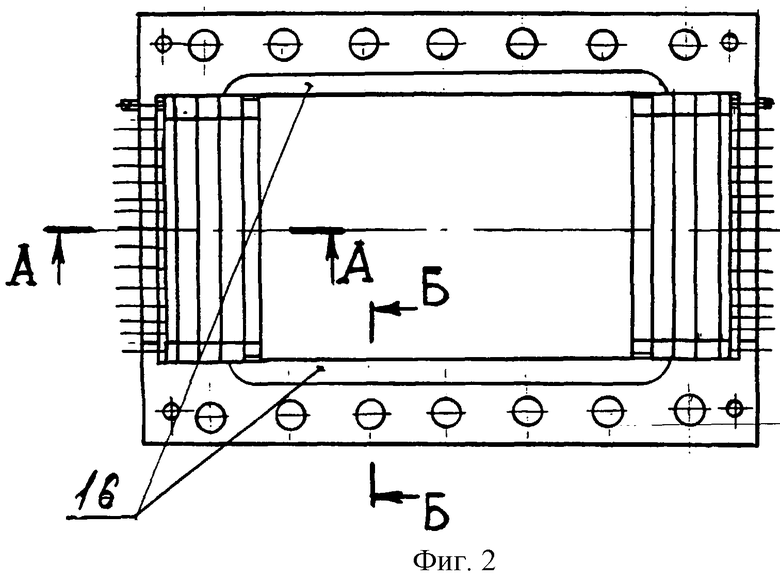

На фиг.2 показан продольный разрез муфты.

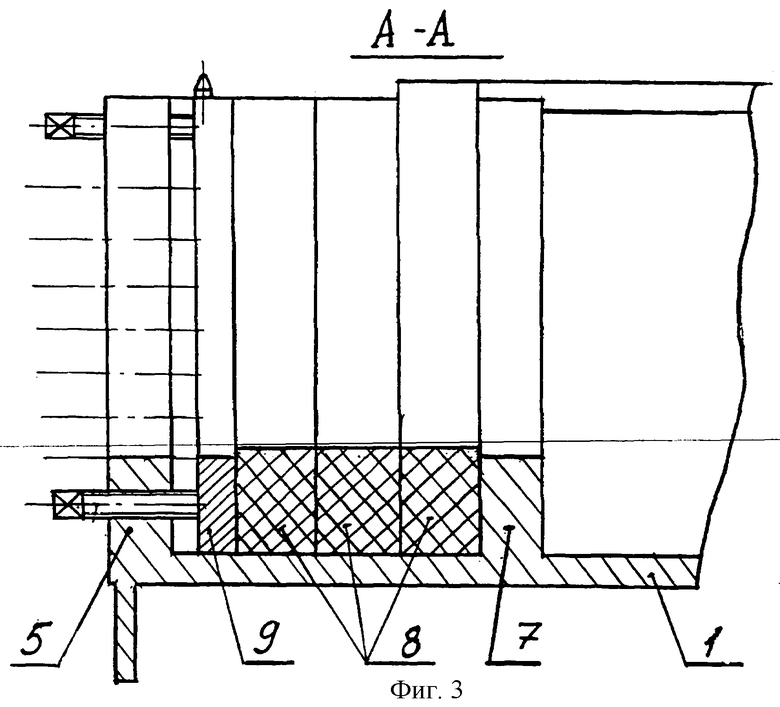

На фиг.3 показан вид А-А на фиг.2.

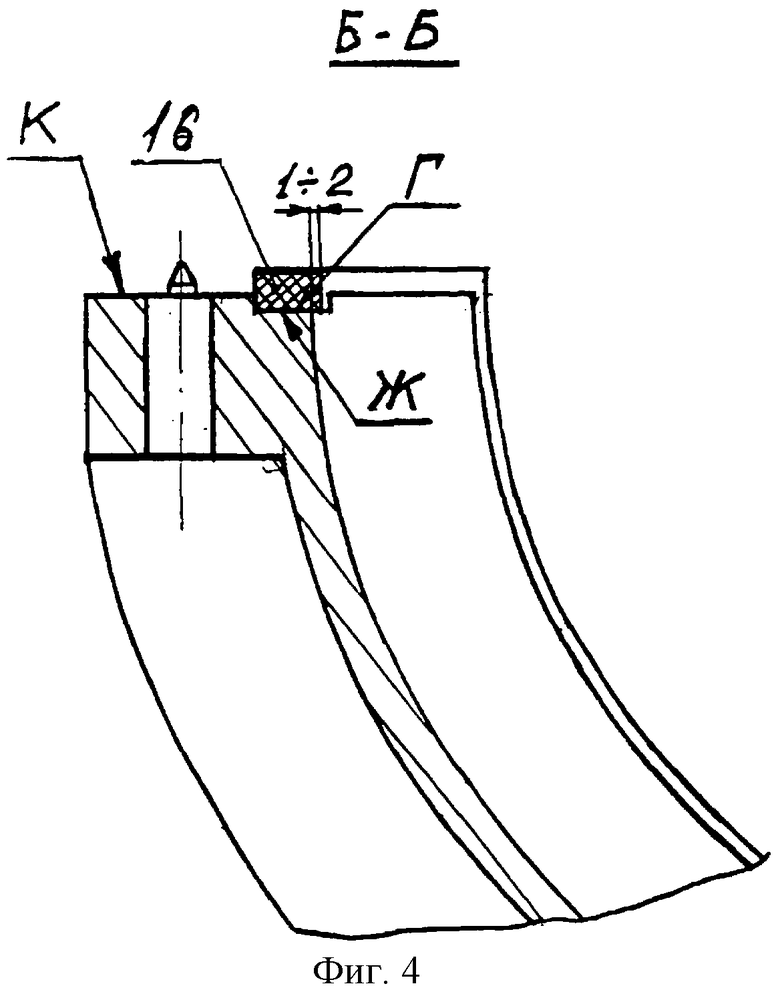

На фиг.4 показан вид Б-Б на фиг.2.

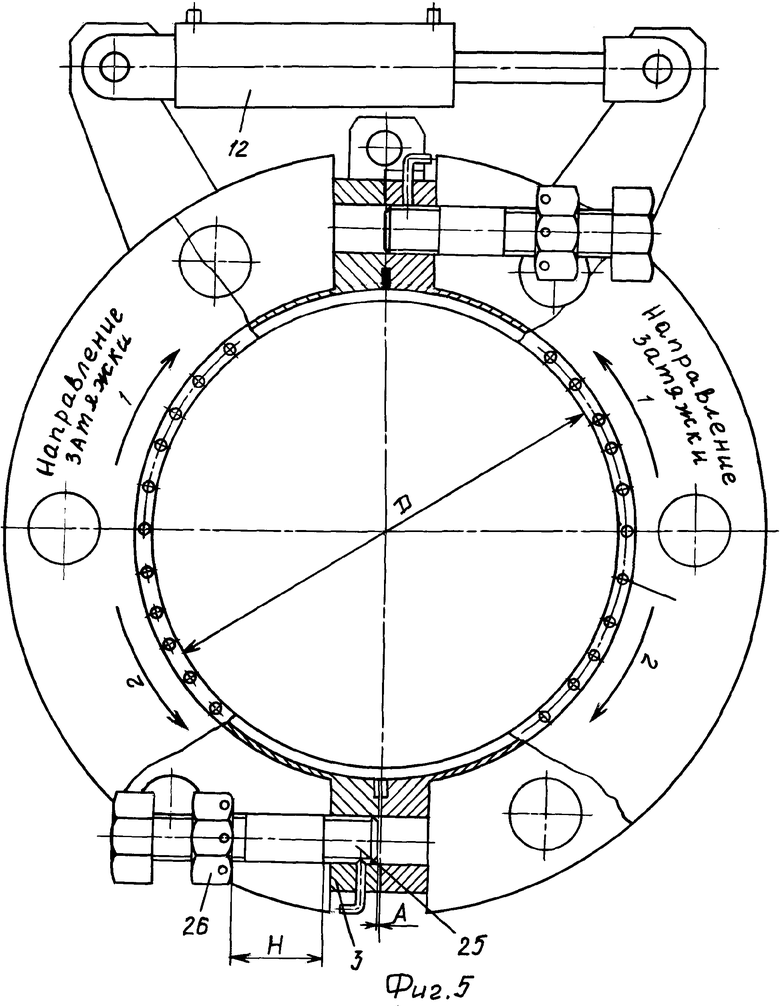

На фиг.5 показан вид муфты с торца.

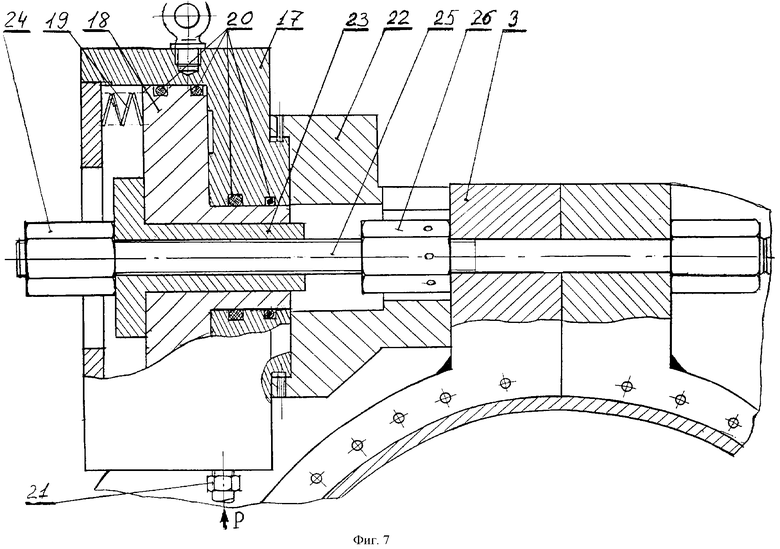

На фиг.6 показана схема затяжек шпилек на продольных фланцах.

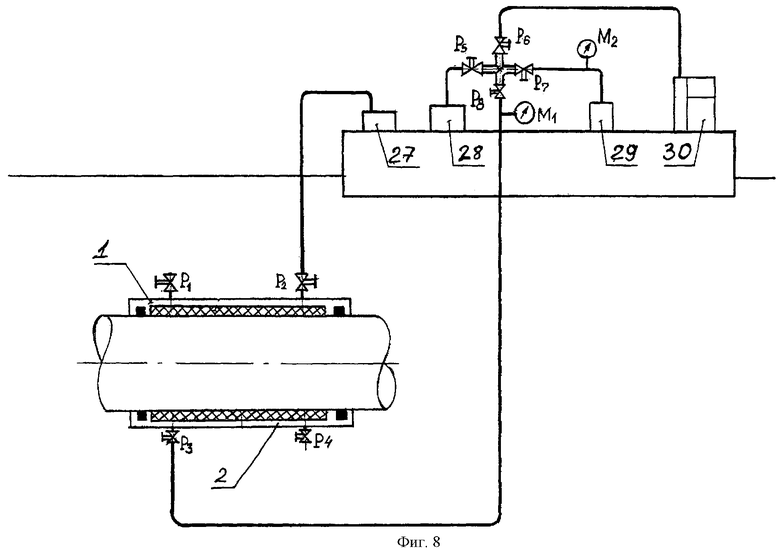

На фиг.7 показан общий вид установки гидронатяжителя.

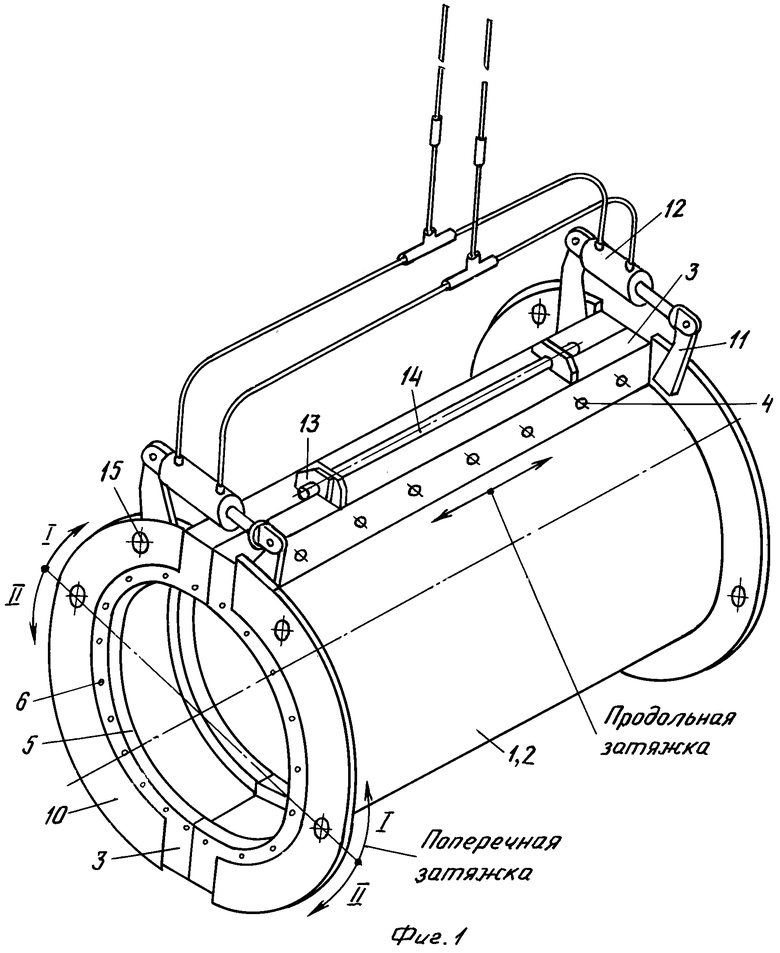

На фиг.8 показана схема размещения кранов на муфте и система для подачи наполнителя и продувки муфты.

Муфта (фиг.1) состоит из двух разъемных полумуфт 1, 2, выполненных в виде полуцилиндров, имеющих продольные фланцы 3, которые попарно соединены между собой посредством шпилек, проходящих через отверстия 4, выполненных в продольных фланцах. Стягивание полумуфт 1, 2 между собой по продольным фланцам проводят, начиная от центра к торцам муфты согласно схеме, показанной на фиг.6.

Муфта выполнена с возможностью ее установки на трубопровод с образованием полости между внешней поверхностью трубопровода и внутренней поверхностью муфты. Внутренний диаметр муфты зависит от диаметра ремонтируемой трубы, а ее длина - от длины дефектного участка. Толщина стенки муфты определяется с учетом толщины стенки ремонтируемого трубопровода и должна превышать ее не менее чем на 30%. Прочностные характеристики металла, из которого выполняется корпус муфты, должны быть не ниже прочностных характеристик металла трубопровода.

Со стороны торцов муфта снабжена узлами герметизации. Каждый из узлов герметизации (фиг.1, 3) состоит из торцевого фланца 5, выступающего внутрь каждой из полумуфт, в котором выполнены отверстия 6 для прохода прижимных шпилек, и упорного выступа 7 в виде полукольца, выполненного на внутренней поверхности каждой из полумуфт. Между выступом 7 и фланцем 5 расположены, по меньшей мере, одна, предпочтительнее три резиновые манжеты 8 и гибкое поджимное металлическое полукольцо 9, толщина которого подбирается из условия обеспечения требуемой его гибкости. Оптимально, если средняя манжета 8 будет иметь круглое сечение, диаметр которого превышает высоту крайних манжет на 20-30%. Отверстия 6 (фиг.5) для прохода прижимных шпилек расположены по диаметру фланца с шагом 10-20°, причем, чем больше диаметр трубопровода, а следовательно, и диаметр муфты, тем меньше шаг расположения отверстий, например при диаметре трубы 1420 мм шаг расположения отверстий на торцевом фланце составляет 10 градусов.

На внешней поверхности каждой из полумуфт 1, 2 со стороны ее торцов выполнены ребра жесткости 10, на каждом из которых закреплен рычаг 11, соединенный с гидравлическим цилиндром 12, обеспечивающим открывание и закрывание муфты, а на одном из продольных фланцев 3 каждой из полумуфт 1, 2 установлены петли 13 для размещения оси 14 вращения полумуфт. В ребрах жесткости 10 выполнены монтажные отверстия 15.

Вдоль продольных фланцев 3 каждой из полумуфт размещены уплотнители 16 (фиг.2, 4).

Затягивание крепежных элементов производят посредством гидронатяжителей, устанавливаемых последовательно на каждый крепежный элемент. Гидронатяжитель (фиг.7) состоит из корпуса 17, поршня 18, тарельчатых пружин 19, резиновых манжет 20 и входного штуцера 21. Установка гидронатяжителя на шпильку, установленную в отверстие 4 продольного фланца 3, осуществляют через переходник 22 и переходную втулку 23 при помощи гайки 24. Через входной штуцер 21 производится подача давления в корпус 17 гидронатяжителя. Давление при помощи поршня 18, тарельчатых пружин 19 и поджимной гайки 24, шпильки 25 передается на продольные фланцы 3 муфты, и посредством подкручивания гайки 26 осуществляется стягивание фланцев 3.

В полумуфтах выполнены две пары диаметрально расположенных соосных отверстий, в которых установлены шаровые краны P1, Р2, Р3, P4, один из которых - Р3, установленный на нижней полумуфте, соединен с системой, обеспечивающей подачу расширяющегося цемента и воздуха, а другой - Р2, установленный на верхней полумуфте, соединен с емкостью 27 для выхода наполнителя (фиг.8). Система для обеспечения подачи наполнителя и воздуха состоит из компрессора 28, гидравлического насоса 29, пневмодозирующей установки типа «Бульдог» 30 и шаровых кранов Р5, Р6, P7, Р8.

Установка муфты осуществляется следующим образом.

После проведения внешнего контроля двух полумуфт 1, 2 производят очистку внутренней поверхности каждой из них, на внутренние поверхности полумуфт наносят смазку, устанавливают резиновые уплотнители 16 вдоль фланцев 3 и набор резиновых манжет 8 с гибким поджимным металлическим полукольцом 9 вплотную к упорному выступу 7. Шпильками, установленными в отверстиях 6, осуществляют предварительный поджим манжет 8 полукольцом 9 к выступу 7. В отверстиях полумуфт устанавливают шаровые краны P1, Р2, Р3, P4 для подачи расширяющегося цемента и воздуха. Совмещают установочные отверстия петель 13 на верхних продольных фланцах 3 и устанавливают в них ось 14 вращения муфты. На рычагах 11 устанавливают гидравлические цилиндры 12 для обеспечения функции открывания и закрывания муфты.

В закрытом виде муфту посредством грузоподъемного устройства, каната и монтажных отверстий 15 опускают под воду, центрируют ее размещение над зачищенным ремонтируемым участком трубопровода, при помощи гидравлических цилиндров 12 раскрывают ее и закрывают вокруг трубопровода. Производят обтяжку корпуса муфты по продольным фланцам 3 при помощи гидронатяжителей, устанавливаемых последовательно на каждую шпильку по схеме на фиг.6. После проведения окончательной затяжки всех шпилек на продольных фланцах 3 проводят герметизацию муфты с ее торцов: по направлению от центра полумуфт 1, 2 к месту размещения продольных фланцев 3 путем последовательной затяжки шпилек с усилием 5-5,5 кгс. После завершения установки и обтяжки муфты проводят испытание внутреннего пространства муфты на герметичность, для чего закрывают шаровые краны P1, Р2, P4, Р6, при этом шаровые краны Р3, P5, P7, P8 должны быть открыты. Гидравлическим насосом 29 подают давление 2,0 МПа в полость между внутренней поверхностью муфты и наружной поверхностью трубопровода. По стабильным показаниям манометров в течение установленного промежутка времени судят о герметичности установки муфты. После испытания на герметичность производят сброс давления в системе. Затем производят подготовку к заливке, для чего открывают шаровые краны Р5, Р6, Р7 и при помощи шлангов подсоединяются воздушный компрессор 28, гидравлический насос 29 и пневмодозирующая установка 30 соответственно. Для продувки и осушки полости закрывают краны P1, Р2, Р6, Р7 (при этом краны Р5, Р8, P3, P4 открыты) подают компрессором 28 воздух с давлением большим, чем давление воды на глубине залегания трубопровода на 2-3 атмосферы. Появление пузырьков воздуха на поверхности воды свидетельствует о заполнении полости воздухом и выходе его из кранов Р3, P4.

Для осуществления заливки полости расширяющимся цементом закрывают краны P5, Р7, заливают расширяющийся цемент в пневмодозирующее устройство 30 и подают его в полость. Заливку цемента производят до тех пор, пока он не появится из шланга, соединенного с краном Р2. Затем для создания давления в межтрубном пространстве, при закрытом кране Р2 на выходе пневмодозирующего устройства 30 создают давление 2,0 МПа, тем самым, обеспечивая уплотнение цемента в полости. Далее, перекрывают кран Р3 и демонтируют систему установки и заливки муфты.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕМОНТА ПОДВОДНОГО ТРУБОПРОВОДА | 2006 |

|

RU2325578C1 |

| Устройство для ремонта изгибных участков трубопровода (варианты) | 2015 |

|

RU2627812C2 |

| Способ ремонта поврежденного прямолинейного участка трубопровода и устройство для этого способа | 2021 |

|

RU2775657C1 |

| МУФТА ДЮКЕРНАЯ | 2008 |

|

RU2378560C1 |

| СПОСОБ РЕМОНТА ЛИНЕЙНОГО УЧАСТКА ТРУБОПРОВОДА | 2005 |

|

RU2292512C1 |

| СПОСОБ РЕМОНТА ДЕФЕКТНОГО УЧАСТКА ДЕЙСТВУЮЩЕГО ТРУБОПРОВОДА | 2006 |

|

RU2314453C1 |

| ПОДВОДНЫЙ КОМПЛЕКС ДЛЯ РЕМОНТА ПОДВОДНЫХ ТРУБОПРОВОДОВ | 2011 |

|

RU2481438C2 |

| СПОСОБ ВОССТАНОВИТЕЛЬНОГО РЕМОНТА ТРУБОПРОВОДА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2601782C1 |

| СПОСОБ РЕМОНТА ДЕЙСТВУЮЩЕГО ТРУБОПРОВОДА (ВАРИАНТЫ) | 2008 |

|

RU2451233C2 |

| Способ заделки трещин в стенке трубопровода и устройство для его осуществления | 2018 |

|

RU2693940C1 |

Изобретение относится к трубопроводному транспорту и предназначено для проведения ремонтных работ на подводных трубопроводах. Устанавливают две полумуфты вокруг ремонтируемого участка трубопровода с образованием полости между внутренней поверхностью муфты и внешней поверхностью трубопровода. Стягивают полумуфты между собой с герметизацией муфты с ее торцов, после чего вытесняют воду из зазора и заполняют указанную полость расширяющимся цементом. Равномерно распределяет давление на торцевые резиновые манжеты, что позволяет устанавливать муфту на трубопровод с большой овальностью. 6 з.п. ф-лы, 8 ил.

| Приспособление в пере для письма с целью увеличения на нем запаса чернил и уменьшения скорости их высыхания | 1917 |

|

SU96A1 |

| ХОЛОДНОЭМИССИОННЫЙ КАТОД И ПЛОСКИЙ ДИСПЛЕЙ | 2000 |

|

RU2210134C2 |

| Прибор для испытания твердых диэлектриков | 1935 |

|

SU45011A1 |

| Устройство для ремонта изоляционного покрытия подводного трубопровода | 1987 |

|

SU1499050A1 |

| Устройство для устранения течи подводного трубопровода | 1987 |

|

SU1442777A1 |

| РАСШИРЯЮЩИЙСЯ ТАМПОНАЖНЫЙ ЦЕМЕНТ | 1997 |

|

RU2153059C2 |

| Способ изготовления многослойных асбестоцементных изделий | 1988 |

|

SU1599193A1 |

| Устройство для устранения течи трубопровода | 1986 |

|

SU1451422A1 |

| Способ ремонта трубопровода | 1989 |

|

SU1705660A1 |

Авторы

Даты

2006-11-10—Публикация

2004-12-29—Подача