ОБЛАСТЬ ТЕХНИКИ

Изобретение относится к области композитных фильтровальных материалов и мембранных элементов для ультра- и микрофильтрации и может быть использовано в медицине, фармацевтике, биотехнологии, электронной, химической, пищевой и других отраслях промышленности.

Известен фильтрующий материал, представляющий собой трековую мембрану, образованную сквозными цилиндрическими или близкими к ним по форме порами в полимерной пленке [1].

От традиционных мембран, получаемых методами химической технологии, трековые (ядерные) мембраны отличаются высокой однородностью геометрических размеров и правильностью форм пор, высокой селективностью по отношению к выделяемому компоненту, очень низкой адсорбцией компонентов разделяемых сред поверхностью мембраны, биологической инертностью, полной совместимостью с компонентами крови и низким травмирующим действием на разделяемые или фильтруемые среды.

Главные преимущества трековых мембран - малая толщина и высокая однородность пор по размерам. Это определяет низкое сопротивление течению фильтруемой среды, высокую селективность фильтрации, удерживание отделяемых частиц на поверхности мембраны и легкость регенерации, а также прозрачность, малый собственный вес и низкую адсорбцию растворенных веществ.

Основные недостатки трековых (ядерных) мембран, ограничивающие до последнего времени их широкое практическое использование в мембранной технике, - низкая прочность и склонность к растрескиванию при сдавливании, высокая электризуемость, низкая технологичность и высокий процент брака в изделиях.

Однако наряду с высокими функциональными показателями трековые мембраны отличаются малой толщиной (до 10 мкм), низкой механической прочностью (трековые мембраны обычно не выдерживают герметизацию прижатием к контурам герметизации и лопаются) вследствие малой толщины, высокой электризуемостью и низкой адгезивностью по отношению к традиционным клеям.

Сложность использования обычных трековых мембран, наиболее эффективных по сравнению с другими типами мембран, обусловлена, в первую очередь, их низкой прочностью, поскольку при герметизации путем механического сжатия они повреждаются (трескаются).

Существенным недостатком трековой мембраны также является ее высокая электризуемость, поэтому для использования в фильтрующих устройствах и в технологических процессах с регенерацией трековых мембран последние обычно размещают на подложках или изготавливают многослойные композитные фильтрующие материалы с их использованием.

Известен фильтрующий материал, представляющий собой микропористую мембрану в виде полимерной пленки с калиброванными порами, выполненными с перпендикулярными поверхности пленки стенками [2], в котором мембрана может быть дополнительно снабжена упрочняющей сеткой, расположенной в теле мембраны. Такие мембраны не отличаются механической прочностью, так как используемый при изготовлении мембран трафарет имеет ограниченную толщину при получении пор малых размеров, вследствие чего не полностью задерживает синхротронное (рентгеновское излучение), которое вызывает деструкцию пленки при ее последующей физико-химической обработке.

Известен мембранный аппарат, предназначенный для ультра- и микрофильтрации и концентрирования жидких сред в медико-биологической, химико-фармацевтической и пищевой промышленности [3], который содержит собранные в пакет фильтрующие слои из трековых мембран и дренажные пластины между ними, имеющие прорези. Эти каналы соединены со сквозными отверстиями, в которых установлены уплотняющие кольца с отверстиями на боковой поверхности для перетока жидкости. Дренажные пластины изготовлены из металла, предел текучести которого меньше предела текучести материала мембран. Кольца для перетока жидкости изготовлены из материала, предел текучести которого больше, чем предел текучести материала дренажной пластины. К недостаткам этого устройства следует отнести сложность его конструкции, жесткие требования к конструкционным материалам и наличие у мембранного аппарата металлических элементов. Кроме того, такой аппарат обладает низкой селективностью, так как, как уже указано выше, при наложении двух трековых мембран одна на другую между фильтрующими слоями существует тангенциальный поток фильтруемых жидкости или газа, который позволяет проникать микроорганизмам или микрочастицам через два фильтрующих слоя.

Недостатками данного устройства является невозможность его массового производства вследствие низкой технологичности его изготовления, обусловленной сложностью изготовления опорных элементов и необходимостью тщательной центровки отверстий подвода и отвода разделяемой среды и отвода пермеата в мембранах и опорных элементах, а также невозможность использования ядерных мембран, так как они при герметизации путем механического сжатия повреждаются (лопаются).

Известен способ изготовления многослойного фильтровального материала [4], по которому на термоскрепленный нетканый материал укладывают входной, выходной и промежуточный слои из синтетических волокон при определенном соотношении между толщиной волокон каждого из слоев. Уложенные слои прокалывают на иглопробивной машине с минимально необходимой для скрепления слоев глубиной прокалывания, без образования сквозных отверстий и пучков. Наружную поверхность выходного слоя оплавляют или соединяют волокнистыми пучками с плоским клеевым или термоскрепленным материалом. Недостатками способа являются его сложность и многоступенчатость, а также появление при иглопробое и оплавлении поверхности неработающих участков фильтровального материала.

Известен также способ изготовления фильтрующего материала, представляющий собой микропористую мембрану в виде полимерной пленки с калиброванными порами, выполненными с перпендикулярными поверхности пленки стенками [5], который включает в себя облучение пленки толщиной до 1000 мкм экспонирующим рентгеновским излучением через трафарет, дополнительное фоновое облучение и последующую физико-химическую обработку. К недостаткам способа относятся сложность и дороговизна изготовления трафарета, невозможность серийного изготовления такого фильтрующего материала в настоящее время из-за отсутствия в России промышленных источников мощного синхротронного излучения.

В качестве прототипа способа изготовления заявляемого многослойного фильтрующего материала для ультра- и микрофильтрации выбран способ изготовления мембранных фильтрующих элементов для плоскопараллельного модуля [6], который заключается в последовательном укладывании одна на другую мембран, размещении между ними дренажных сеток и последующем соединении их между собой. Соединение осуществляют термосваркой по периметру с получением сварного шва, который для повышения надежности фильтрующих элементов подвергают затем специальной обработке. К недостаткам способа относится его многоступенчатость и необходимость применения термосварки и использования вспомогательных реагентов с определенной концентрацией, что значительно усложняет технологию.

Наиболее близким по технической сущности и достигаемому техническому результату (прототипом для мембран и мембранных элементов) является многослойный фильтрующий материал для ультра- и микрофильтрации [7], содержащий последовательно уложенные входной и выходной фильтрующие слои из трековых мембран и промежуточный слой, размещенный между ними, причем промежуточный слой представляет собой перегородку со сквозными отверстиями, разделяющую трековые мембраны и герметично соединенную с последними по поверхностям их соприкосновения. Промежуточный слой предложенного материала может дополнительно содержать набор из чередующихся n трековых мембран и n перегородок со сквозными отверстиями (n - натуральное число), соединенных между собой, как описано выше, и/или m трековых мембран (m - натуральное число), причем трековые мембраны соединены между собой герметично по периметру термопластичным или клеевым материалом. Перегородки со сквозными отверстиями могут быть выполнены в виде сеток, например, из термопластичного или клеевого материала. Кроме того, перегородки могут быть выполнены из нетканого материала или из пористого материала со сквозной пористостью, если эти материалы обладают термопластичными свойствами. В качестве перегородок со сквозными отверстиями возможно также использование термопластичных сетчатых мембран.

ЦЕЛЬ ИЗОБРЕТЕНИЯ И ТЕХНИЧЕСКИЙ РЕЗУЛЬТАТ

Целью изобретения и достигаемым при его использовании техническим результатом является повышение технологичности изготовления и эффективности использования мембран и мембранных элементов, обеспечение возможности ускоренной замены отработанных мембранных элементов и обеспечение возможности широкого использования в качестве мембранного материала практически любых мембран, в том числе и наиболее предпочтительных трековых (ядерных) мембран.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Поставленная цель и требуемый технический результат достигаются тем, что в рельефной пористой мембране, содержащей пористую мембрану и рельефные элементы, согласно изобретению рельефные элементы выполнены в виде прикрепленных к поверхности мембраны нитей с образованием на поверхности мембраны продольно или поперечно ориентированных каналов постоянного или переменного поперечного сечения.

При этом прикрепленные к поверхности мембраны нити

расположены на поверхности мембраны равномерно или неравномерно удаленно друг от друга с одной или с двух сторон мембраны;

расположены на поверхности мембраны с образованием упрочняющего конструктивного каркаса на поверхности мембраны;

прикреплены к поверхности мембраны посредством клея, клея-расплава, термосварки, сварки токами высокой частоты, сварки ультразвуком или посредством вплавления материала нитей в поры мембраны;

выполнены монолитными из полимерного термопластичного материала, например, из полиэтилентерефталата, полиамида, севилена или литьевого фторопласта с преимущественной толщиной от 10 до 1000 мкм;

выполнены круглого, овального или многоугольного сечения с малой площадью контакта с поверхностью мембраны.

При этом мембрана изготовлена из негигроскопичного полимерного материала с водопоглощением при 25°C в течение 7 суток не более 0,5%, с рабочим диапазоном температур от -65°C до +150°C, с возможностью стерилизации в автоклавах или радиационным способом, например, из полимерного материала на основе полиэтилентерефталата или полипропилена.

Кроме этого в качестве мембраны используется трековая мембрана из полимерной пленки с преимущественной толщиной от 5 до 20 микрон в форме ленты преимущественной шириной до 320 мм с калиброванными микропорами диаметром от 0,05 до 1,0 микрона с плотностью микропор от 1×105 до 3×109 на 1 см2 или сетчатую микрофильтрационную мембрану, например, из полисульфона, полиэфирсульфона, полиимидов, полиэфиримидов, полиакрилонитрила или сложных эфиров целлюлозы.

Поставленная цель и требуемый технический результат достигаются тем, что в рельефной пористой мембране, содержащей пористую мембрану и рельефные элементы, рельефные элементы выполнены в виде прикрепленных к поверхности мембраны продольно или поперечно ориентированных нитей и контуров герметизации с образованием на поверхности мембраны продольно или поперечно ориентированных каналов постоянного или переменного поперечного сечения.

При этом прикрепленные к поверхности мембраны нити расположены на поверхности мембраны равномерно или неравномерно удаленно друг от друга с одной или с двух сторон мембраны с образованием упрочняющего конструктивного каркаса на поверхности мембраны, прикреплены к поверхности мембраны посредством клея, клея-расплава, термосварки, сварки токами высокой частоты, сварки ультразвуком или посредством вплавления материала нитей и контуров герметизации в поры мембраны

При этом прикрепленные к поверхности мембраны нити и контуры герметизации выполнены из полимерного термопластичного материала, например, из полиэтилентерефталата, полиамида, севилена или литьевого фторопласта, выполнены монолитными или композитными с преимущественной толщиной от 10 до 1000 мкм, круглого, овального или многоугольного сечения с малой площадью контакта с поверхностью мембраны, контуры герметизации прямоугольного, квадратного или трапециевидного сечения.

Кроме этого мембрана, нити и контуры герметизации изготовлены из негигроскопичного полимерного материала с водопоглощением при 25°C в течение 7 суток не более 0,5%, с рабочим диапазоном температур от -65°C до +150°C, с возможностью стерилизации в автоклавах или радиационным способом, например, из полимерного материала на основе полиэтилентерефталата или полипропилена.

При этом в качестве мембраны содержит трековую мембрану из полимерной пленки с преимущественной толщиной от 5 до 20 микрон в форме ленты преимущественной шириной до 320 мм с калиброванными микропорами диаметром от 0,05 до 1,0 микрона с плотностью микропор от 1×105 до 3×109 на 1 см2 или сетчатую микрофильтрационную мембрану, например, из полисульфона, полиэфирсульфона, полиимидов, полиэфиримидов, полиакрилонитрила или сложных эфиров целлюлозы.

Кроме этого контуры герметизации выполнены в виде полос из нескольких расположенных рядом или вплотную друг к другу нитей или в виде полос из термопластичного материала, из термопластичного материала с расположенными внутри нитями или из клея расплава с толщиной, одинаковой или соразмерной с толщиной нитей.

При этом нити и контуры герметизации расположены на поверхности мембраны продольно или поперечно ориентированными, с одной или с двух сторон мембраны, преимущественно параллельно относительно друг друга.

Поставленная цель и требуемый технический результат достигаются также тем, что по способу изготовления рельефной пористой мембраны, включающему формирование на поверхности пористой мембраны рельефа рельеф на поверхности мембраны формируют путем прикрепления к поверхности мембраны нитей с образованием на поверхности мембраны продольно или поперечно ориентированных каналов с получением описанной выше рельефной пористой мембраны с прикрепленными к ее поверхности нитями.

При этом рельеф на поверхности мембраны формируют путем прикрепления к поверхности мембраны нитей с определенным шагом относительно друг друга с обеспечением возможности получения чередующихся блоков и последующего получения мембранных элементов при разделении блоков.

Поставленная цель и требуемый технический результат достигаются также тем, что по способу изготовлению рельефной пористой мембраны, включающему формирование на поверхности пористой мембраны рельефа согласно изобретению рельеф на поверхности мембраны формируют путем прикрепления к поверхности мембраны нитей и контуров герметизации с образованием на поверхности мембраны продольно или поперечно ориентированных каналов с получением описанной выше рельефной пористой мембраны с прикрепленными к ее поверхности нитями и контурами герметизации.

При этом рельеф на поверхности мембраны формируют путем прикрепления к поверхности мембраны нитей с определенным шагом относительно друг друга с обеспечением возможности получения чередующихся блоков и последующего получения мембранных элементов при разделении блоков.

Поставленная цель и требуемый технический результат достигаются также тем, что в мембранном элементе, содержащем пористую мембрану и рельефные элементы согласно изобретению рельефные элементы выполнены в виде прикрепленных к поверхности мембраны нитей и контуров герметизации с образованием на поверхности мембраны продольно или поперечно ориентированных каналов преимущественно постоянного поперечного сечения.

При этом прикрепленные к поверхности мембраны нити

выполнены монолитными, выполнены круглого, овального или многоугольного сечения с малой площадью контакта с поверхностью мембраны;

расположены на поверхности мембраны с одной или с двух сторон мембраны равномерно или неравномерно удаленно друг от друга и выполнены с преимущественной толщиной от 10 до 1000 мкм;

При этом мембранный элемент в качестве мембраны содержит трековую мембрану из полимерной пленки с преимущественной толщиной от 5 до 20 микрон с калиброванными порами диаметром от 0,05 до 1,0 микрона с плотностью пор от 1×105 до 3×109 на 1 см2 или содержит сетчатую микрофильтрационную мембрану, например, из полисульфона, полиэфирсульфона, полиимидов, полиэфиримидов, полиакрилонитрила или сложных эфиров целлюлозы.

При этом нити и контуры герметизации прикреплены к поверхности мембраны посредством клея, клея-расплава, термосварки, сварки токами высокой частоты, сварки ультразвуком или посредством вплавления материала нитей и контуров герметизации в поры мембраны, а контуры герметизации выполнены прямоугольного, квадратного или трапециевидного сечения из полимерного термопластичного материала, например, из полиэтилентерефталата, полиамида, севилена или литьевого фторопласта, с преимущественной толщиной от 10 до 1000 мкм соразмерно толщине прикрепленных к поверхности мембран нитей.

При этом мембрана, нити и контуры герметизации изготовлены из полимерного материала с рабочим диапазоном температур от -65°C до +150°C, с водопоглощением при 25°C в течение 7 суток не более 0,5%, с возможностью стерилизации в автоклавах или радиационным способом, например, из полимерного материала на основе полиэтилентерефталата или полипропилена, контуры герметизации выполнены в виде полос из нескольких расположенных рядом или вплотную друг к другу нитей или в виде полос из термопластичного материала или в виде полос из термопластичного материала с расположенными внутри нитями или из клея расплава.

При этом нити и контуры герметизации расположены на поверхности мембран преимущественно параллельно относительно друг друга, продольно или поперечно ориентированными с одной или с двух сторон мембраны с образованием упрочняющего конструктивного каркаса на поверхности мембраны, а сам мембранный элемент выполнен преимущественно квадратной или прямоугольной формы.

Поставленная цель и требуемый технический результат достигаются также тем, что в мембранном элементе, содержащем две пористые мембраны, рельефные элементы и элементы герметизации, соединенные друг с другом с возможностью образования камер разделяемой среды и пермеата, согласно изобретению рельефные элементы выполнены в виде прикрепленных к поверхности мембран нитей и контуров герметизации с образованием на поверхности мембран продольно и поперечно ориентированных каналов для разделяемой среды и пермеата.

При этом мембраны, нити и контуры герметизации со стороны подвода и отвода разделяемой среды соединены между собой с образованием клиновидных кромок направленных сужениями в стороны подвода и отвода разделяемой среды с возможностью снижения гидродинамического сопротивления при подводе и отводе разделяемой среды, причем мембраны, нити и контуры герметизации в местах их соприкосновения соединены между собой посредством клея, клея-расплава, термосварки, сварки токами высокой частоты, сварки ультразвуком или посредством вплавления материала нитей и контуров герметизации в поры мембраны с образованием упрочняющего каркаса, причем прикрепленные к поверхностям мембран нити и контуры герметизации расположены преимущественно параллельно с одной стороны каждой из мембран.

Кроме этого прикрепленные к поверхностям мембран нити

выполнены преимущественно монолитными с преимущественной толщиной от 10 до 1000 мкм круглого, овального или многоугольного сечения с малой площадью контакта с поверхностью мембраны;

расположены на поверхности мембран равномерно или неравномерно удаленно друг от друга;

расположены на каждой из мембран с одной стороны.

При этом мембранный элемент в качестве мембран содержит трековые мембраны из полимерной пленки с преимущественной толщиной от 5 до 20 микрон с калиброванными порами диаметром от 0,05 до 1,0 микрона с плотностью пор от 1×105 до 3×109 на 1 см2 или содержит сетчатые микрофильтрационные мембраны, например, из полисульфона, полиэфирсульфона, полиимидов, полиэфиримидов, полиакрилонитрила или сложных эфиров целлюлозы.

При этом прикрепленные к поверхностям мембран и расположенные в камерах разделяемой среды и пермеата нити и контуры герметизации выполнены из полимерного термопластичного материала, например, из полиэтилентерефталата, полиамида, севилена или литьевого фторопласта, прикрепленные к поверхности мембран контуры герметизации выполнены монолитными или композитными, квадратного, прямоугольного или трапециевидного сечения, причем толщина прикрепленных к поверхностям мембран контуров герметизации выполнена соразмерной толщине прикрепленных к мембранам нитей преимущественно от 10 до 1000 мкм.

Кроме этого мембраны, нити и контуры герметизации изготовлены из полимерного материала с рабочим диапазоном температур от -65°C до +150°C, с водопоглощением при 25°C в течение 7 суток не более 0,5% и с возможностью стерилизации в автоклавах или радиационным способом, например, из полимерного материала на основе полиэтилентерефталата или полипропилена, контуры герметизации выполнены в виде полос из нескольких расположенных рядом или вплотную друг к другу нитей или в виде полос из термопластичного материала или в виде полос из термопластичного материала с расположенными внутри нитями или из клея расплава, а мембранный элемент выполнен преимущественно квадратной или прямоугольной формы.

ОПИСАНИЕ ЧЕРТЕЖЕЙ

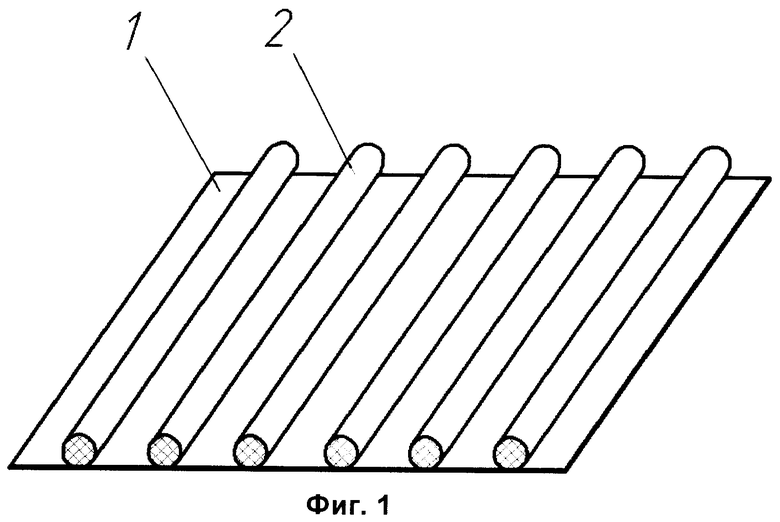

На фиг.1, 2, показаны варианты конструктивного исполнения рельефной пористой мембраны, содержащей пористую мембрану и прикрепленные к ее поверхности рельефные элементы в виде нитей 2 с одной стороны (фиг 1) или с двух сторон мембраны (фиг.2);

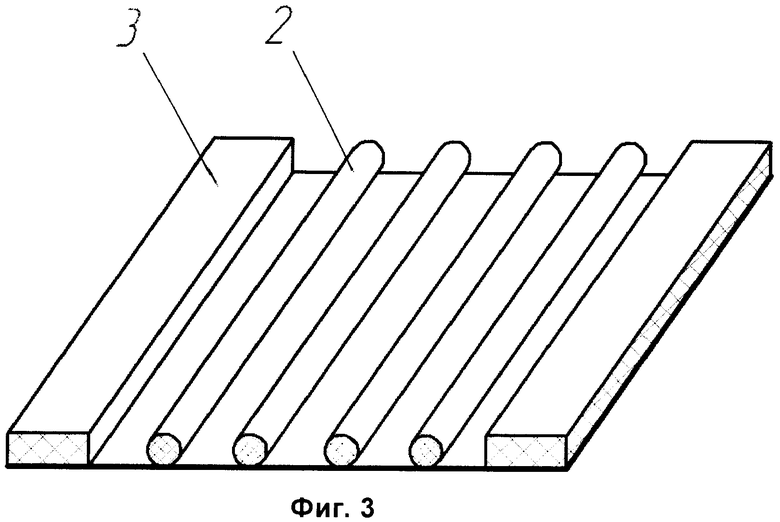

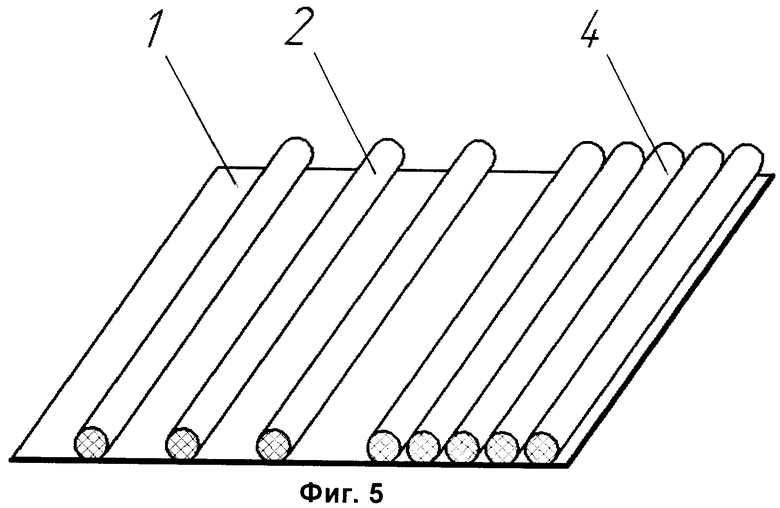

на фиг.3, 4, 5 показаны варианты исполнения рельефной пористой мембраны, в которых к поверхности пористой мембраны 1 прикреплены рельефные элементы в виде продольно или поперечно расположенных нитей 2 и контуров герметизации 3, выполненных монолитными (фиг.3) или композитными (фиг.4) или в виде рядом расположенных нитей 4 (фиг.5).

на фиг.6 изображен вариант конструктивного исполнения мембранного модуля с мембраной 1 и расположенными с двух сторон мембраны нитями 2 и контурами герметизации 3;

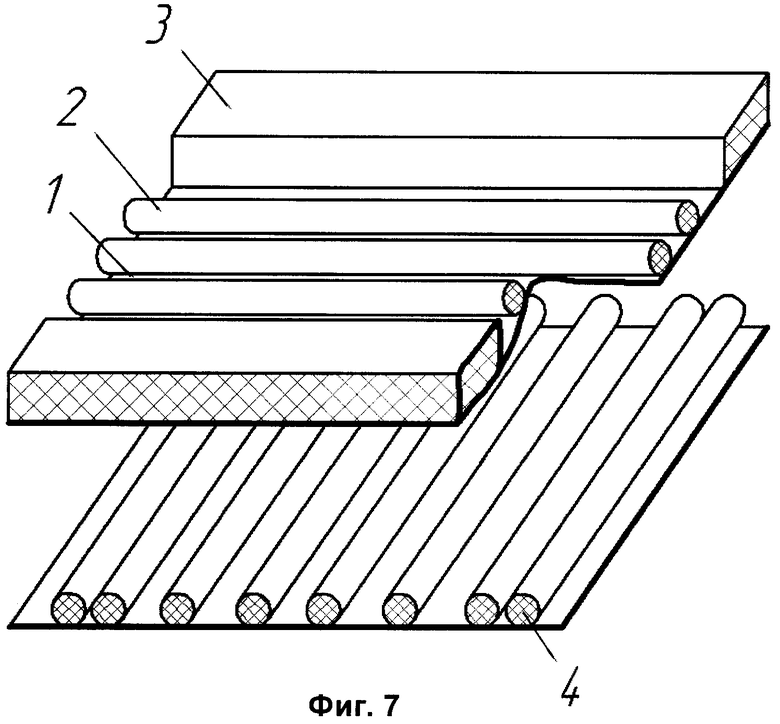

на фиг.7, 8 и 9 показана схема изготовления мембранного элемента путем наложения и соединения заготовок, состоящих из пористой мембраны 1 с прикрепленными к ее поверхности рельефными элементами в виде продольно или поперечно расположенных нитей 2 и контуров герметизации 3 или рядом расположенных нитей 4;

на фиг.9 показана конструкция мембранного элемента, изготовленного путем наложения и соединения двух заготовок из пористой мембраны 1 с прикрепленными к ее поверхности рельефными элементами в виде продольно или поперечно расположенных нитей 2 и контуров герметизации 3 или рядом расположенных нитей 4 с получением со сторон подвода и отвода разделяемой среды клинообразного герметичного и упрочняющего конструкцию соединения 10, направленного сужением (острыми ребрами соединения) в стороны подвода и отвода разделяемой среды с образованием открытых в направлении движения разделяемой среды каналов;

на фиг.10 изображен вариант конструктивного исполнения мембранного аппарата для «тупиковой» фильтрации, содержащего корпус из боковых элементов 14, коллектор разделяемой среды 8 с патрубком подвода разделяемой среды 7, коллектор пермеата 13 с патрубком отвода пермеата 12 и размещенный в корпусе заявляемый мембранный элемент из двух пористых мембран 1 с рельефными элементами в виде нитей 2 и средствами герметизации, образующих камеры разделяемой среды и камеры пермеата 9;

на фиг.11 изображен вариант конструктивного исполнения мембранного аппарата для «проточной» фильтрации (разделения крови, плазмофильтрации), содержащего корпусные элементы 14, коллектор подвода разделяемой среды 8 с патрубком подвода разделяемой среды 7, коллектор отвода разделяемой среды 17 с патрубком отвода разделяемой среды 18, коллектор пермеата 13 с патрубком отвода пермеата 12 и размещенный в корпусе заявляемый мембранный модуль из двух пористых мембран 1 с рельефными элементами в виде нитей 2 и средствами герметизации, образующих камеры разделяемой среды и камеры пермеата 9, с образованием в камерах разделяемой среды и пермеата 9 продольно и поперечно ориентированных каналов для разделяемой среда и пермеата, открытых в коллекторы разделяемой среды 8, 17 и коллектор пермеата 13 со сторон подвода и отвода разделяемой среды и пермеата;

на фиг.12 изображен вариант конструктивного исполнения «массообменного» мембранного аппарата, содержащего корпус с корпусными элементами 14, коллектор подвода среды с массообмениваемым компонентом 8 с патрубком подвода среды с обмениваемым компонентом 7, коллектор отвода среды с обмениваемым компонентом 17 с патрубком отвода среды с обмениваемым компонентом 18, коллектор подвода пермеата 16 с патрубком подвода пермеата 16, коллектор отвода пермеата 13 с патрубком отвода пермеата 12 и размещенный в корпусе заявляемый мембранный элемент из набора пористых мембран 1 с рельефными элементами в виде нитей 2 и средствами герметизации, образующими камеры среды с обмениваемым компонентом и камеры пермеата 9, в которых рельефные элементы в виде прикрепленных к поверхности мембран нитей и контуров герметизации с образованием в камерах среды с обмениваемым компонентом и камер пермеата продольно и поперечно ориентированных каналов для среды с обмениваемым компонентом и пермеата, открытых в коллекторы среды с обмениваемым компонентом и пермеата со сторон подвода и отвода среды с обмениваемым компонентом и пермеата.

ОСУЩЕСТВЛЕНИЕ И ПРОМЫШЛЕННАЯ ПРИМЕНИМОСТЬ

Характерной особенностью данного изобретения является выполнение рельефных элементов на пористой, преимущественно трековой мембране в виде прикрепленных к поверхности мембран нитей и контуров герметизации с образованием продольно и поперечно ориентированных каналов для разделяемой среды и пермеата, открытых в направлении подвода и отвода разделяемой среды и пермеата.

Выполнение подобной распределительно-сепарационной системы в виде прикрепленных к поверхности мембран рельефные элементов в виде преимущественно параллельных нитей позволяет повысить конструктивную прочность мембран, их технологичность, а также эффективность разделения и массообмена за счет исключения застойных зон при движении разделяемых и массообменных сред.

Преимущественное применение рельефных трековых мембран позволяет, по сравнению с другими, используемыми в настоящее время мембранами, например, обычными плоскими трековыми мембранами с сетчатыми сепараторами или мембранами на основе производных целлюлозы, существенно повысить эффективность разделения сред (отделения плазмы) и существенно уменьшить травмирование разделяемых компонентов (форменных элементов крови).

Использование в камерах разделяемых сред (массобменных сред) и пермеата продольно и поперечно ориентированных нитей позволяет создать открытые в направлении движении сред каналы и равномерно распределить зоны соприкосновения мембран с сепарационными рельефными элементами по всей поверхности мембран, что существенно повышает сопротивляемость мембран действию трансмембранного давления и дает возможность повысить эффективность функционирования за счет возможности увеличения перепада давления в камерах, а также уменьшения толщины мембран без опасения механического повреждения мембран под действием трансмембранного давления.

При этом прикрепленные к поверхности мембран нити предотвращают образование складок из мембранного материала в процессе изготовления и эксплуатации мембранного модуля, которые могут возникать в случае свободного расположения мембран и которые иногда полностью закупоривают проходное сечение щелевых камер.

Кроме этого использование прикрепленных к пористой мембране нитей обеспечивает надежное соединение мембраны к зонам герметизации за счет нагрева под нагрузкой, поскольку при этом часть клея дополнительно вдавливается в поры мембран, что, в свою очередь, обеспечивает одновременно простую по технологической реализации, но надежную герметизацию камер и жесткость всей конструкции.

Наиболее предпочтительно использование заявляемых мембран и мембранных элементов на основе трековых мембран - разделение крови на плазму и эритроцитную массу, например, при проведении процедуры плазмафереза в донорских целях для получения плазмы и аутоплазмы в учреждениях службы крови, а также в лечебных целях для детоксикации, иммуно- и реокоррекции в практическом здравоохранении в отделениях токсикологии, трансфузиологии, кардиологии, нефрологии, эндокринологии, аллергологии, пульмонологии, онкологии, дерматологии, наркологии, неврологии и др., в акушерстве и гинекологии, педиатрии, реанимации, хирургии; в условиях клиник, больниц, в службе скорой помощи и военно-полевой медицине, в ургентных случаях и в условиях медицины катастроф.

Используемая по изобретению рельефная пористая трековая мембрана с распределительной системой в виде ориентированных в направлении движения сред нитей для тангенциально фильтруемых к поверхности потоков по сравнению с обычной трековой мембраной имеет следующие преимущества:

высокую прочность и стойкость к растрескиванию, низкую электризуемость, что определяет ее повышенную технологичность;

практическое сохранение пористости и всех преимуществ исходной трековой мембраны.

Трековые (ядерные) мембраны, в частности, на основе полиэтилентерефталатной пленки (лавсана), в частности, характеризуются:

толщиной пленки от 5 до 12 мкм, при ширине до 320 мм; диаметром пор от 0,05 до 2,0 мкм; плотностью пор от 105 до 3×109 на кв. см;

рабочим диапазоном температур от -65 до плюс +155°С, что допускает стерилизацию фильтров в автоклавах без каких-либо необратимых процессов;

негигроскопичностью, водопоглощением при 25°С в течение 7 суток - 0,5%;

пассивностью в биологическом отношении, отсутствием компонентов, которые могут мигрировать в фильтрат (следовательно, не требуется выщелачивания перед использованием);

возможностью регенерации путем отмыва фильтров тангенциальным потоком фильтрата или пульсирующим обратным потоком;

стойкостью при низких температурах, особенно характерных для криогенной техники;

устойчивостью к большинству кислот, органических растворителей, разбавленным растворам щелочей;

гладкой поверхностью, в отличие от рыхлой поверхности традиционных сетчатых мембранных фильтров типа «Millipore», «Владипор» и др., что способствует их возможному использованию в аналитических целях, в частности, при исследовании отфильтрованных продуктов методами оптической или электронной микроскопии;

малым собственным весом и весьма незначительной абсорбцией влаги, что позволяет использовать их для гравиметрического анализа;

малой зольностью, что существенно при количественном элементном анализе с помощью нейтронной активации и оптической спектроскопии;

высоким пропусканием светового потока, достаточным для микроскопических исследований;

полным отсутствием радиоактивности в материале фильтров (при облучении лавсана используется энергия ионов, при которых не протекают ядерные реакции);

полным задержанием частиц, превосходящих размеры пор, а следовательно, возможностью определения размеров задержанных частиц;

возможностью классификации частиц по размерам в процессе последовательной фильтрации через фильтры с различным (последовательно уменьшающимся) диаметром пор.

В качестве одного из примеров промышленной реализации изобретения были изготовлены мембраны и мембранные элементы для устройств разделения крови в виде плазмофильтров мембранных (ПФМ 500), предназначенных для разделения крови на плазму и эритроцитную массу при проведении процедур плазмафереза в донорских целях для получения плазмы и аутоплазмы в учреждениях службы крови, а также в лечебных целях для детоксикации, иммуно- и реокоррекции в практическом здравоохранении в отделениях токсикологии, трансфузиологии, кардиологии, нефрологии, эндокринологии, аллергологии, пульмонологии, онкологии, дерматологии, наркологии, неврологии и др.; в акушерстве и гинекологии, педиатрии, реанимации, хирургии; в условиях клиник, больниц, в службе скорой помощи, в военно-полевой медицине, в ургентных случаях и в условиях медицины катастроф.

Основным конструктивным элементом плазмофильтров на основе изобретения является использование мембранных элементов, образующих плоские щелевые камеры крови и плазмы, разделенные трековой мембраной, в кровяных и плазменных камерах которых находятся рельефные элементы в виде нитей, служащие для формирования потоков жидкости в них.

Главным функциональным элементом плазмофильтров является рельефная трековая мембрана. Поры в мембране образуются при облучении полимерной пленки ускоренными на циклотроне тяжелыми ионами и последующей ее физико-химической обработке. Уникальными функциональными свойствами трековых мембран являются: малая толщина, цилиндрическая форма и калиброванность пор, высокая селективность фильтрации, отсутствие экстрагируемых веществ, низкая адсорбция растворенных веществ, низкое сопротивление течению фильтруемой среды

В плазмофильтрах используется преимущественно, но не обязательно, мембрана из полиэтилентерефталатной пленки толщиной 10 мкм, пористостью 6-10% и размером пор около 0,5 мкм. Открытые со стороны входа и выхода продольные каналы, цилиндрическая форма пор и гладкая поверхность исходной трековой мембраны существенно снижают травмирующее воздействие на форменные элементы крови и позволяют выдерживать без гемолиза трансмембранное давление до 200 мм рт. ст., что в три раза выше, чем у аналогов с мембранами в виде полых волокон.

Мембранный плазмофильтр работает следующим образом: кровь подводится через патрубок подвода крови в коллектор подвода крови, равномерно распределяется по всем камерам крови и движется по открытым каналам в них тангенциальным потоком вдоль мембраны в направлении патрубка отвода крови. При этом в камерах крови создается избыточное давление, и часть плазмы через поры мембран фильтруется в плазменные камеры, собирается в коллектор плазмы и выводится из плазмофильтра через патрубок отвода плазмы.

Конструкция плазмофильтров, гидродинамика потоков крови и плазмы, характеристики мембран позволяют свободно проходить через последние всем жидким компонентам крови с большей частью токсинов и некомпетентных веществ и задерживать ее форменные элементы.

Основные функциональные характеристики плазмофильтров мембранных (ПФМ), изготовленных по изобретению, приведены в табл.2.

Плазмофильтры мембранные на основе изобретения являются изделиями однократного применения и сохраняют стерильность, апирогенность и нетоксичность в течение всего гарантийного срока хранения. Срок годности плазмофильтров - не менее 3 лет.

Плазмофильтры могут применяться в составе устройств мембранного плазмафереза, выпускаемых, в частности, по ТУ 9444-004-49013468-2007, а также с трансфузионными магистралями, имеющими разрешительные документы к использованию в медицинской практике, что дает врачу возможность выбрать оптимальную для конкретного пациента методику.

Экспериментальные исследования функциональных свойств плазмофильтров, изготовленных с использованием предлагаемых мембран и мембранных элементов, были проведены в клиниках Санкт-Петербурга. Соответствие плазмофильтров мировому уровню проверялось путем сравнения их функциональных характеристик с характеристиками плазмофильтров ведущих зарубежных фирм. Испытания проводились на консервированной цитратом человеческой крови с гематокритом 0,42 л/л при скорости тока крови 10,0 мл/мин. Результаты показали, что по функциональным характеристикам испытуемые плазмофильтры с использованием предлагаемого мембранного модуля вполне соответствуют мировому уровню и даже превосходят их по отдельным парметрам

Биосовместимость мембранных модулей доказана испытаниями на кроликах.

Использование предлагаемых мембран и мембранных элементов позволяет существенно повысить технологичность и снизить трудоемкость их изготовления за счет обеспечения возможности полной механизации и автоматизации производства, что позволяет обеспечить крупносерийный выпуск остродефицитных в настоящее время мембранных аппаратов, в частности плазмофильтров. При этом появляется возможность исключения контакта производственного персонала с отдельными деталями мембранных элементов, что повышает стерильность мембранных аппаратов.

Кроме этого преимуществом предлагаемой конструкции мембран является возможность изготовления на одном и том же производственном оборудовании мембранных элементов и модулей для проведения различных процессов разделения (например, плазмафереза или получения очищенных сред) и/или массообмена (диализа).

СООТВЕТСТВИЕ КРИТЕРИЯМ ОХРАНОСПОСОБНОСТИ.

В целом, учитывая новизну и неочевидность изобретений, существенность всех общих и частных признаков изобретений, промышленную применимость, практическую осуществимость изобретения и достижение поставленных изобретением задач и требуемого технического результата, по нашему мнению заявленная группа изобретений удовлетворяет всем требованиям охраноспособности, предъявляемым к изобретениям.

Проведенный анализ показывает также, что все общие и частные признаки изобретений являются существенными, так как каждый из них необходим, а все вместе они не только достаточны для достижения цели изобретений, но и позволяют реализовать изобретение промышленным способом и достичь требуемых технических результатов.

Кроме этого анализ совокупности существенных признаков изобретений группы и достигаемого при использовании единого технического результата показывает наличие единого изобретательского замысла, тесную и неразрывную связь, что позволяет объединить несколько изобретений в одной заявке.

ИСТОЧНИКИ ИНФОРМАЦИИ

1. Патент RU 2108143, МПК 6 B01D 69/00. "Трековая мембрана". Опубликован 10.04.98, БИ № 10.

2. Патент RU 2047334, МПК 6 B01D 69/00. "Микропористая мембрана и способ ее изготовления". Опубликован 10.11.95, БИ № 31.

3. Патент RU 2083269, МПК 7 B01D 63/06. "Мембранный аппарат". Опубликован 10.07.97.

4. Патент RU 2075330, МПК 6 B01D 3/16. "Многослойный фильтровальный материал". Опубликован 20.03.97, БИ № 8.

5. Патент RU 2047334, МПК 6 B01D 69/00. "Микропористая мембрана и способ ее изготовления". Опубликован 10.11.95, БИ № 31.

6. Патент SU 1836130 A3, МПК 5 B01D 67/00. "Способ изготовления мембранных фильтрующих элементов для плоскопараллельного модуля". Опубликован 23.08.93, БИ № 31 (прототип).

7. Патент РФ 2170136, B01D 63/08, дата публикации 2001.07.10 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| МЕМБРАННЫЙ МОДУЛЬ (ВАРИАНТЫ) И МЕМБРАННОЕ УСТРОЙСТВО (ВАРИАНТЫ) | 2009 |

|

RU2409413C2 |

| МЕМБРАННЫЙ МОДУЛЬ ДЛЯ РАЗДЕЛЕНИЯ КРОВИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1991 |

|

RU2046647C1 |

| МЕМБРАННОЕ УСТРОЙСТВО И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1991 |

|

RU2021823C1 |

| МЕМБРАННЫЙ МОДУЛЬ ДЛЯ РАЗДЕЛЕНИЯ КРОВИ | 1998 |

|

RU2151633C1 |

| МНОГОСЕКЦИОННЫЙ МНОГОКАМЕРНЫЙ МЕМБРАННЫЙ МОДУЛЬ ДЛЯ РАЗДЕЛЕНИЯ ЖИДКИХ СРЕД И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1991 |

|

RU2036704C1 |

| МЕМБРАННО-СОРБЦИОННЫЙ ЭЛЕМЕНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2002 |

|

RU2239490C2 |

| МЕМБРАННЫЙ АППАРАТ ДЛЯ РАЗДЕЛЕНИЯ И ОЧИСТКИ КРОВИ | 1991 |

|

RU2046646C1 |

| МЕМБРАННЫЙ АППАРАТ ДЛЯ ПРОВЕДЕНИЯ ПРОЦЕССОВ МАССООБМЕНА И/ИЛИ РАЗДЕЛЕНИЯ ЖИДКИХ СРЕД | 1991 |

|

RU2029610C1 |

| ПОРИСТАЯ МЕМБРАНА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2009 |

|

RU2440840C2 |

| ПЛАЗМОФИЛЬТР | 2012 |

|

RU2514545C2 |

Изобретение относится к области композитных фильтровальных материалов для ультра- и микрофильтрации и может быть использовано в медицине, фармацевтике, биотехнологии, электронной, химической, пищевой и другой отраслях промышленности. Рельефная пористая мембрана содержит пористую мембрану и рельефные элементы, выполненные в виде прикрепленных к поверхности мембраны нитей или нитей и контуров герметизации с образованием на поверхности мембраны продольно или поперечно ориентированных каналов постоянного или переменного поперечного сечения. Способ изготовления рельефной пористой мембраны включает формирование на поверхности пористой мембраны рельефа путем прикрепления к поверхности мембраны нитей или нитей и контуров герметизации. Мембранный элемент содержит пористую мембрану с рельефными элементами или две пористые мембраны с рельефными элементами и элементами герметизации, соединенные друг с другом с возможностью образования камер разделяемой среды и пермеата. Технический результат: повышение технологичности изготовления и эффективности использования мембран и мембранных элементов, обеспечение возможности ускоренной замены отработанных мембранных элементов и обеспечение возможности широкого использования в качестве мембранного материала практически любых мембран, в т.ч. и трековых (ядерных) мембран. 6 н. и 63 з.п. ф-лы, 2 табл., 12 ил.

1. Рельефная пористая мембрана для микрофильтрации, содержащая пористую мембрану и рельефные элементы, отличающаяся тем, что рельефные элементы выполнены в виде прикрепленных к поверхности мембраны нитей с образованием на поверхности мембраны продольно или поперечно ориентированных каналов.

2. Мембрана по п.1, отличающаяся тем, что прикрепленные к поверхности мембраны нити расположены на поверхности мембраны с образованием на поверхности мембраны продольно или поперечно ориентированных каналов постоянного или переменного поперечного сечения.

3. Мембрана по п.1, отличающаяся тем, что прикрепленные к поверхности мембраны нити расположены на поверхности мембраны равномерно или неравномерно удаленно друг от друга.

4. Мембрана по п.1, отличающаяся тем, что прикрепленные к поверхности мембраны нити расположены на поверхности мембраны с одной или с двух сторон мембраны.

5. Мембрана по п.1, отличающаяся тем, что прикрепленные к поверхности мембраны нити расположены на поверхности мембраны с образованием упрочняющего конструктивного каркаса на поверхности мембраны.

6. Мембрана по п.1, отличающаяся тем, что нити прикреплены к поверхности мембраны посредством клея, клея-расплава, термосварки, сварки токами высокой частоты, сварки ультразвуком или посредством вплавления материала нитей в поры мембраны.

7. Мембрана по п.1, отличающаяся тем, что прикрепленные к поверхности мембраны нити выполнены из полимерного термопластичного материала, например из полиэтилентерефталата, полиамида, севилена или литьевого фторопласта.

8. Мембрана по п.1, отличающаяся тем, что прикрепленные к поверхности мембраны нити выполнены монолитными.

9. Мембрана по п.1, отличающаяся тем, что прикрепленные к поверхности мембраны нити выполнены с преимущественной толщиной от 10 до 1000 мкм.

10. Мембрана по п.1, отличающаяся тем, что прикрепленные к поверхности мембраны нити выполнены круглого, овального или многоугольного сечения с малой площадью контакта с поверхностью мембраны.

11. Мембрана по п.1, отличающаяся тем, что изготовлена из негигроскопичного полимерного материала с водопоглощением при 25°С в течение 7 сут не более 0,5%, с рабочим диапазоном температур от -65°С до +150°С, с возможностью стерилизации в автоклавах или радиационным способом, например из полимерного материала на основе полиэтилентерефталата или полипропилена.

12. Мембрана по п.1, отличающаяся тем, что в качестве мембраны содержит трековую мембрану из полимерной пленки с преимущественной толщиной от 5 до 20 мкм в форме ленты преимущественной шириной до 320 мм с калиброванными микропорами диаметром от 0,05 до 1,0 мкм с плотностью микропор от 1·105 до 3·109 на 1 см2.

13. Мембрана по п.1, отличающаяся тем, что в качестве мембраны содержит сетчатую микрофильтрационную мембрану, например, из полисульфона, полиэфирсульфона, полиимидов, полиэфиримидов, полиакрилонитрила или сложных эфиров целлюлозы.

14. Рельефная пористая мембрана для микрофильтрации, содержащая пористую мембрану и рельефные элементы, отличающаяся тем, что рельефные элементы выполнены в виде прикрепленных к поверхности мембраны продольно или поперечно ориентированных нитей и контуров герметизации с образованием на поверхности мембраны продольно или поперечно ориентированных каналов.

15. Мембрана по п.14, отличающаяся тем, что прикрепленные к поверхности мембраны нити расположены на поверхности мембраны с образованием на поверхности мембраны продольно или поперечно ориентированных каналов постоянного или переменного поперечного сечения.

16. Мембрана по п.14, отличающаяся тем, что прикрепленные к поверхности мембраны нити расположены на поверхности мембраны равномерно или неравномерно удаленно друг от друга.

17. Мембрана по п.14, отличающаяся тем, что прикрепленные к поверхности мембраны нити и контуры герметизации расположены на поверхности мембраны с одной или с двух сторон мембраны.

18. Мембрана по п.14, отличающаяся тем, что прикрепленные к поверхности мембраны нити и контуры герметизации расположены на поверхности мембраны с образованием упрочняющего конструктивного каркаса на поверхности мембраны.

19. Мембрана по п.14, отличающаяся тем, что нити и контуры герметизации прикреплены к поверхности мембраны посредством клея, клея-расплава, термосварки, сварки токами высокой частоты, сварки ультразвуком или посредством вплавления материала нитей и контуров герметизации в поры мембраны.

20. Мембрана по п.14, отличающаяся тем, что прикрепленные к поверхности мембраны нити и контуры герметизации выполнены из полимерного термопластичного материала, например из полиэтилентерефталата, полиамида, севилена или литьевого фторопласта.

21. Мембрана по п.14, отличающаяся тем, что прикрепленные к поверхности мембраны нити и контуры герметизации выполнены монолитными.

22. Мембрана по п.14, отличающаяся тем, что прикрепленные к поверхности мембраны нити и контуры герметизации выполнены с преимущественной толщиной от 10 до 1000 мкм.

23. Мембрана по п.14, отличающаяся тем, что прикрепленные к поверхности мембраны нити выполнены круглого, овального или многоугольного сечения с малой площадью контакта с поверхностью мембраны, контуры герметизации прямоугольного, квадратного или трапециевидного сечения.

24. Мембрана по п.14, отличающаяся тем, что мембрана, нити и контуры герметизации изготовлены из негигроскопичного полимерного материала с водопоглощением при 25°С в течение 7 сут не более 0,5%, с рабочим диапазоном температур от -65°С до +150°С, с возможностью стерилизации в автоклавах или радиационным способом, например из полимерного материала на основе полиэтилентерефталата или полипропилена.

25. Мембрана по п.14, отличающаяся тем, что в качестве мембраны содержит трековую мембрану из полимерной пленки с преимущественной толщиной от 5 до 20 мкм в форме ленты преимущественной шириной до 320 мм с калиброванными микропорами диаметром от 0,05 до 1,0 мкм с плотностью микропор от 1·105 до 3·109 на 1 см2.

26. Мембрана по п.14, отличающаяся тем, что в качестве мембраны содержит сетчатую микрофильтрационную мембрану, например, из полисульфона, полиэфирсульфона, полиимидов, полиэфиримидов, полиакрилонитрила или сложных эфиров целлюлозы.

27. Мембрана по п.14, отличающаяся тем, что контуры герметизации выполнены в виде полос из нескольких расположенных рядом или вплотную друг к другу нитей.

28. Мембрана по п.14, отличающаяся тем, что контуры герметизации выполнены в виде полос из термопластичного материала, из термопластичного материала с расположенными внутри нитями или из клея расплава.

29. Мембрана по п.14, отличающаяся тем, что контуры герметизации выполнены с толщиной, одинаковой или соразмерной с толщиной нитей.

30. Мембрана по п.14, отличающаяся тем, что нити и контуры герметизации расположены на поверхности мембраны продольно или поперечно ориентированными, с одной или с двух сторон мембраны.

31. Мембрана по п.14, отличающаяся тем, что нити и контуры герметизации расположены на поверхности мембраны преимущественно параллельно или перпендикулярно относительно друг друга.

32. Мембрана по п.14, отличающаяся тем, что нити и контуры герметизации расположены на поверхности мембраны параллельно или перпендикулярно параллельным нитям.

33. Способ изготовления рельефной пористой мембраны, включающий формирование на поверхности пористой мембраны рельефа, отличающийся тем, что рельеф на поверхности мембраны формируют путем прикрепления к поверхности мембраны нитей с образованием на поверхности мембраны продольно или поперечно ориентированных каналов.

34. Способ по п.33, отличающийся тем, что изготавливают композиционную рельефную пористую мембрану по любому из пп.1-13.

35. Способ по п.34, отличающийся тем, что рельеф на поверхности мембраны формируют путем прикрепления к поверхности мембраны нитей с определенным шагом относительно друг друга с обеспечением возможности получения чередующихся блоков и последующего получения мембранных элементов при разделении блоков.

36. Способ изготовления рельефной пористой мембраны, включающий формирование на поверхности пористой мембраны рельефа, отличающийся тем, что рельеф на поверхности мембраны формируют путем прикрепления к поверхности мембраны нитей и контуров герметизации с образованием на поверхности мембраны продольно или поперечно ориентированных каналов.

37. Способ по п.36, отличающийся тем, что изготавливают рельефную пористую мембрану по любому из пп.14-35.

38 Способ по п.36, отличающийся тем, что рельеф на поверхности мембраны формируют путем прикрепления к поверхности мембраны нитей и контуров герметизации с определенным шагом относительно друг друга с обеспечением возможности получения чередующихся блоков и последующего получения мембранных элементов при разделении блоков.

39. Мембранный элемент для микрофильтрации, содержащий пористую мембрану и рельефные элементы, отличающийся тем, что рельефные элементы выполнены в виде прикрепленных к поверхности мембраны нитей с образованием на поверхности мембраны продольно или поперечно ориентированных каналов.

40. Мембранный элемент по п.39, отличающийся тем, что дополнительно содержит прикрепленные к поверхности мембраны контуры герметизации.

41. Мембранный элемент по п.39, отличающийся тем, что прикрепленные к поверхности мембраны нити расположены на поверхности мембраны преимущественно параллельно друг другу с образованием на поверхности мембраны продольно или поперечно ориентированных каналов преимущественно постоянного поперечного сечения.

42. Мембранный элемент по п.39, отличающийся тем, что прикрепленные к поверхности мембраны нити выполнены монолитными, круглого, овального или многоугольного сечения с малой площадью контакта с поверхностью мембраны.

43. Мембранный элемент по п.39, отличающийся тем, что прикрепленные к поверхности мембраны нити расположены на поверхности мембраны с одной или с двух сторон мембраны равномерно или неравномерно удаленно друг от друга и выполнены с преимущественной толщиной от 10 до 1000 мкм.

44. Мембранный элемент по п.39, отличающийся тем, что в качестве мембраны содержит трековую мембрану из полимерной пленки с преимущественной толщиной от 5 до 20 мкм с калиброванными порами диаметром от 0,05 до 1,0 мкм с плотностью пор от 1·105 до 3·109 на 1 см2.

45. Мембранный элемент по п.39, отличающийся тем, что в качестве мембраны содержит сетчатую микрофильтрационную мембрану, например, из полисульфона, полиэфирсульфона, полиимидов, полиэфиримидов, полиакрилонитрила или сложных эфиров целлюлозы.

46. Мембранный элемент по п.40, отличающийся тем, что нити и контуры герметизации прикреплены к поверхности мембраны посредством клея, клея-расплава, термосварки, сварки токами высокой частоты, сварки ультразвуком или посредством вплавления материала нитей и контуров герметизации в поры мембраны.

47. Мембранный элемент по п.40, отличающийся тем, что контуры герметизации выполнены прямоугольного, квадратного или трапециевидного сечения из полимерного термопластичного материала, например из полиэтилентерефталата, полиамида, севилена или литьевого фторопласта.

48. Мембранный элемент по п.40, отличающийся тем, что прикрепленные к поверхности мембраны контуры герметизации выполнены преимущественно толщиной от 10 до 1000 мкм соразмерно толщине прикрепленных к поверхности мембран нитей.

49. Мембранный элемент по п.40, отличающийся тем, что мембрана, нити и контуры герметизации изготовлены из полимерного материала с рабочим диапазоном температур от -65°С до +150°С, с водопоглощением при 25°С в течение 7 сут не более 0,5%, с возможностью стерилизации в автоклавах или радиационным способом, например из полимерного материала на основе полиэтилентерефталата или полипропилена.

50. Мембранный элемент по п.40, отличающийся тем, что контуры герметизации выполнены в виде полос из нескольких расположенных рядом или вплотную друг к другу нитей.

51. Мембранный элемент по п.40, отличающийся тем, что контуры герметизации выполнены в виде полос из нескольких расположенных рядом или вплотную друг к другу нитей, или в виде полос из термопластичного материала, или в виде полос из термопластичного материала с расположенными внутри нитями или из клея расплава.

52. Мембранный элемент по п.40, отличающийся тем, что нити и контуры герметизации расположены на поверхности мембран преимущественно параллельно относительно друг друга.

53. Мембранный элемент по п.40, отличающийся тем, что нити и контуры герметизации расположены на поверхности мембраны продольно или поперечно ориентированными с одной или с двух сторон мембраны с образованием упрочняющего конструктивного каркаса на поверхности мембраны.

54. Мембранный элемент по любому из пп.39 или 40, отличающийся тем, что выполнен преимущественно квадратной или прямоугольной формы.

55. Мембранный элемент, содержащий две пористые мембраны, рельефные элементы и элементы герметизации, соединенные друг с другом с возможностью образования камер разделяемой среды и пермеата, отличающийся тем, что рельефные элементы выполнены в виде прикрепленных к поверхности мембран нитей и контуров герметизации с образованием на поверхности мембран продольно и поперечно ориентированных каналов для разделяемой среды и пермеата.

56. Мембранный элемент по п.55, отличающийся тем, что мембраны, нити и контуры герметизации со стороны подвода и отвода разделяемой среды соединены между собой с образованием клиновидных кромок, направленных сужениями в стороны подвода и отвода разделяемой среды с возможностью снижения гидродинамического сопротивления при подводе и отводе разделяемой среды.

57. Мембранный элемент по п.55, отличающийся тем, что мембраны, нити и контуры герметизации в местах их соприкосновения соединены между собой посредством клея, клея-расплава, термосварки, сварки токами высокой частоты, сварки ультразвуком или посредством вплавления материала нитей и контуров герметизации в поры мембраны с образованием упрочняющего каркаса.

58. Мембранный элемент по п.55, отличающийся тем, что прикрепленные к поверхностям мембран нити и контуры герметизации расположены преимущественно параллельно с одной стороны каждой из мембран.

59. Мембранный элемент по п.55, отличающийся тем, что прикрепленные к поверхностям мембран нити выполнены преимущественно монолитными с преимущественной толщиной от 10 до 1000 мкм круглого, овального или многоугольного сечения с малой площадью контакта с поверхностью мембраны.

60. Мембранный элемент по п.55, отличающийся тем, что прикрепленные к поверхности мембраны нити расположены на поверхности мембран равномерно или неравномерно удаленно друг от друга.

61. Мембранный элемент по п.55, отличающийся тем, что прикрепленные к поверхностям мембран нити расположены на каждой из мембран с одной стороны.

62. Мембранный элемент по п.55, отличающийся тем, что в качестве мембран содержит трековые мембраны из полимерной пленки с преимущественной толщиной от 5 до 20 мкм с калиброванными порами диаметром от 0,05 до 1,0 мкм с плотностью пор от 1·105 до 3·109 на 1 см2.

63. Мембранный элемент по п.55, отличающйяся тем, что в качестве мембран содержит сетчатые микрофильтрационные мембраны, например из полисульфона, полиэфирсульфона, полиимидов, полиэфиримидов, полиакрилонитрила или сложных эфиров целлюлозы.

64. Мембранный элемент по п.55, отличающийся тем, что прикрепленные к поверхностям мембран и расположенные в камерах разделяемой среды и пермеата нити и контуры герметизации выполнены из полимерного термопластичного материала, например из полиэтилентерефталата, полиамида, севилена или литьевого фторопласта.

65. Мембранный элемент по п.55, отличающийся тем, что прикрепленные к поверхности мембран контуры герметизации выполнены монолитными или композитными, квадратного, прямоугольного или трапециевидного сечения.

66. Мембранный элемент по п.55, отличающийся тем, что толщина прикрепленных к поверхностям мембран контуров герметизации выполнена соразмерной толщине прикрепленных к мембранам нитей преимущественно от 10 до 1000 мкм.

67. Мембранный элемент по п.55, отличающийся тем, что мембраны, нити и контуры герметизации изготовлены из полимерного материала с рабочим диапазоном температур от -65°С до +150°С, с водопоглощением при 25°С в течение 7 сут не более 0,5% и с возможностью стерилизации в автоклавах или радиационным способом, например из полимерного материала на основе полиэтилентерефталата или полипропилена.

68. Мембранный элемент по п.55, отличающийся тем, что контуры герметизации выполнены в виде полос из нескольких расположенных рядом или вплотную друг к другу нитей, или в виде полос из термопластичного материала, или в виде полос из термопластичного материала с расположенными внутри нитями или из клея расплава.

69. Мембранный элемент по п.55, отличающийся тем, что выполнен преимущественно квадратной или прямоугольной формы.

| МНОГОСЛОЙНЫЙ ФИЛЬТРУЮЩИЙ МАТЕРИАЛ ДЛЯ УЛЬТРА- И МИКРОФИЛЬТРАЦИИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2170136C1 |

| Способ изготовления мембранных фильтрующих элементов для плоскопараллельного модуля | 1991 |

|

SU1836130A3 |

| Массообменное устройство | 1972 |

|

SU502593A3 |

| МЕМБРАННЫЙ МОДУЛЬ ДЛЯ РАЗДЕЛЕНИЯ КРОВИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1991 |

|

RU2046647C1 |

| МЕМБРАННОЕ УСТРОЙСТВО И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1999 |

|

RU2174433C2 |

| US 4022692 A, 10.05.1977 | |||

| US 3442388 A, 06.05.1969 | |||

| Клавиатура | 1985 |

|

SU1363176A1 |

Авторы

Даты

2010-12-10—Публикация

2009-02-24—Подача