Изобретение относиться к способам обработки, а именно резки металлических изделий воздействием лазерного излучения. Заявляемый способ может найти применение в различных отраслях промышленности, в том числе в машиностроении, а также в ювелирной и медицинской сферах деятельности.

Резку металлических изделий воздействием лазерного излучения осуществляют перемещением пучка лазерного излучения относительно поверхности изделия. Выполняемый разрез металлического изделия состоит из совокупности линий различных длин. Глубина данных линий, которая может быть получена за единицу времени, определяет скорость реза металлических изделий и, на практике, определяется параметрами лазерного маркирующего комплекса, пучка лазерного излучения, программой перемещения пучка излучения относительно поверхности изделия. С целью обеспечить наиболее быстрый разрез на данном лазерном маркирующем комплексе, обычно, выбирают соответствующие параметры пучка лазерного излучения и программу перемещения пучка лазерного излучения относительно поверхности изделия. При этом параметры пучка лазерного излучения, обычно, определяются техническими характеристиками маркирующего комплекса, а программа перемещения пучка излучения относительно поверхности изделия может варьироваться оператором практически произвольно.

Известен способ лазерной резки металлической пластины (см. патент US 6060687, МПК В23К 26/00; В23К 26/12, опубликован 09.05.2000), по которому одновременно с пучком лазерного излучения в область реза подают смесь по меньшей мере одного инертного газа и водорода для исключения образования заусенцев и бороздок.

Для реализации известного способа требуется сложное технологическое оборудование.

Известен способ лазерной резки металлической пластины (см. заявка ЕР 1920873, МПК В23К 26/38; В23К 26/00, опубликована 14.05.2008), заключающийся в том, что линию резки многократно проходят пучком лазерного излучения, при этом при каждом проходе увеличивают глубину прорезаемой щели.

Многократный проход пучком лазерного излучения линии пропила, осуществляемый в известном способе, значительно снижает производительность резки.

Наиболее близким по совокупности существенных признаков к заявляемому техническому решению является способ лазерной резки металла или сплава, принятый за прототип (см. заявка DE 102008047761, МПК В23К 26/073; В23К 26/38, опубликована 15.04.2010). Способ-прототип включает предварительное построение градуировочной кривой зависимости глубины реза образца заданного металла или его сплава от параметров падающего на поверхность лазерного излучения и проплавления металла по линии реза поступательным перемещением пучка лазерного излучения. При этом диаметр пучка выбирают таким, что расплавленный материал удаляется из реза без использования газа.

Недостатком известного способа является недостаточно высокая скорость резки и малая производительность процесса.

Задачей заявляемого изобретения являлась разработка такого способа резки метала или сплава, который бы обеспечивал более быстрый разрез обрабатываемого материала, т.е. наиболее эффективно использовалась бы энергия пучка лазерного излучения.

Поставленная задача решается тем, что способ лазерной резки металла или сплава включает предварительное построение градуировочной кривой зависимости глубины реза образца заданного металла или его сплава от удельной мощности падающего на поверхность лазерного излучения при монотонном возрастании упомянутой удельной мощности от величины 0,1 Дж/см2·с до величины, при которой происходит сквозной рез, и проплавление металла или сплава по линии реза поступательным перемещением пучка лазерного излучения. При этом одновременно с поступательным перемещением пучка лазерного излучения осуществляют его вращение с радиусом R. Радиус R и угловая скорость вращения ω пучка лазерного излучения удовлетворяют соотношениям:

где d - ширина реза пучком лазерного излучения, мкм;

r - радиус пучка лазерного излучения, мкм;

V - скорость поступательного перемещения пучка лазерного излучения, м/с.

Сквозной рез можно выполнять непрерывным лазерным излучением или импульсным лазерным излучением с длительностью импульса от 5 нс до 100 мкс.

Сквозной рез можно выполнять при поступательном перемещении пучка лазерного излучения со скоростью 0,1-20000 мм/с.

Заявляемый способ позволяет осуществлять резку металлических изделий быстрее, по сравнению с, например, традиционным поступательным перемещением, что позволяет говорить о более высоком КПД излучения лазерной установки при реализации заявляемого способа.

Вторичным, но не менее важным, оказалась эффективная резка изделий из материалов с низким коэффициентом поглощения (в первую очередь - изделий из золота). Представляется, что общей для всех полученных эффектов причиной является повторный заход пучка лазерного излучения на уже облученную поверхность при его вращении. Вращение пучка лазерного излучения, таким образом, можно рассматривать в качестве своеобразного механического модулятора лазерного излучения.

Заявляемый способ лазерной резки металла или сплава поясняется чертежом, где

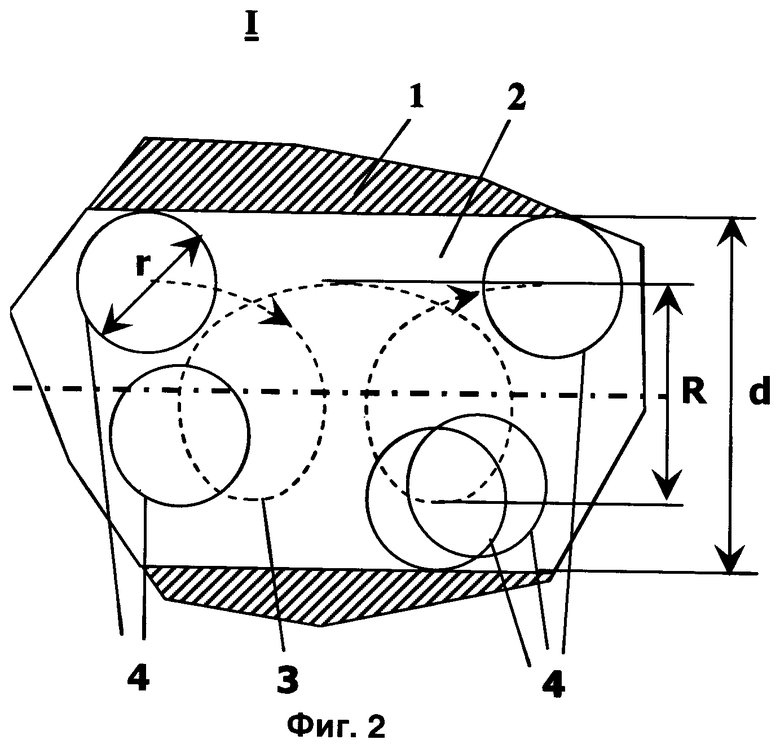

на фиг.1 дано схематическое изображение резки вращающимся пучком лазерного излучения;

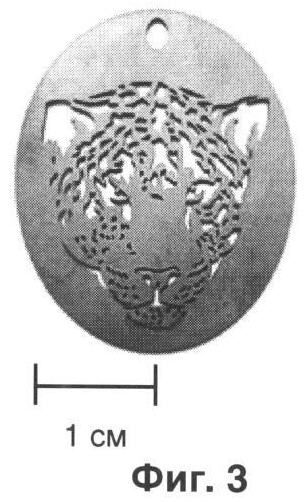

на фиг.2 приведен в увеличенном масштабе участок I, показанный на фиг.1;

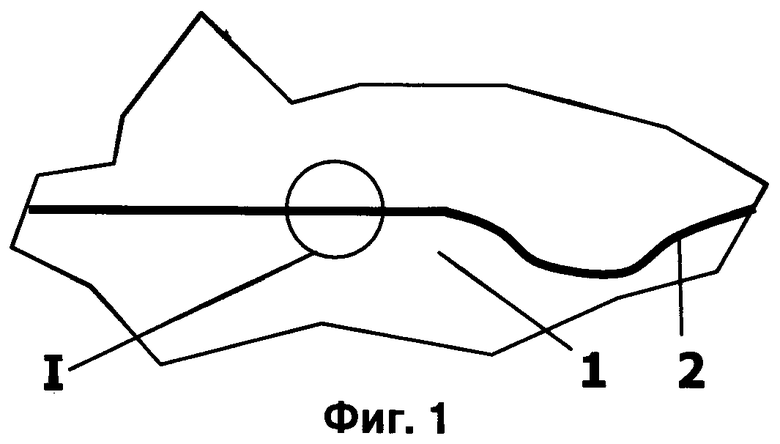

на фиг.3 показано изделие из золота, полученное резкой заявляемым способом.

На фиг.1 обозначено: 1 - обрабатываемый металл или сплав, 2 - линия реза, 3 - траектория следования пучка лазерного излучения, 4 - положения пучка лазерного излучения в различные моменты времени, r - радиус пучка лазерного излучения, R - радиус вращения пучка, d - ширина реза.

Заявляемый способ осуществляют следующим образом. При помощи ЭВМ осуществляют генерацию программы перемещения пучка лазерного излучения в соответствии с топологией выполняемого реза и требуемой заранее толщиной d. Для эффективного расхода энергии лазерного излучения, а также ввиду того, что физические свойства различных металлов и сплавов, геометрические характеристики обрабатываемого изделия могут существенно различаться, предварительно строят градуировочную кривую зависимости глубины реза образца заданного металла или его сплава от параметров падающего на поверхность лазерного излучения при монотонном возрастании удельной мощности лазерного излучения. Для этого, в технологических пределах данного лазерного комплекса, варьируют параметры воздействующего лазерного излучения. При этом для того, чтобы вся необходимая площадь внутри линии реза толщиной d подверглась воздействию пучка лазерного излучения, параметры V и ω выбирают, учитывая критерии (1) и (2). После этого осуществляют резку металла или его сплава 1 (см. фиг.1, фиг.2), проплавляя металл или его сплав 1 по линии реза пучком лазерного излучения, перемещая пучок лазерного излучения поступательно со скоростью V и одновременно вращая его с радиусом R при угловой скорости вращения ω, величины которых удовлетворяют соотношениям (1) и (2).

Пример.

Пример. Был выполнен контурный рез фольги толщиной 150 мкм размером 20×30 мм, общая длина контурного реза - 42 см, материал - золото 585 пробы. Линия реза представляла собой контур головы леопарда (фиг.3). Резка выполнялась на универсальной лазерной установке на базе волоконного лазера «МиниМаркер 2» производства ООО «Лазерный Центр». Перемещение пучка лазерного излучения относительно поверхности изделия осуществлялось при помощи двухосевого сканатора на базе приводов VM2500+. Длительность моноимпульсов лазерного излучения составляла 35 нс, частота модуляции - 80 кГц, энергия моноимпульса, измеренная при помощи пироэлектрического датчика Ophir РЕ-25, 0,4 мДж, диаметр пучка лазерного излучения на поверхности изделия составлял 50 мкм. Предварительно, используя образец материала, была построена градуировочная кривая глубины реза от параметров падающего излучения на поверхность излучения. Были выбраны следующие параметры: скорость поступательного перемещения пучка лазерного излучения V=0,025 м/с, угловая скорость ω вращения пучка лазерного излучения равнялась 40000 рад/с. Исходя из топологии штампа радиус R вращения был выбран равным 100 мкм. Время, затраченное на выполнение данного контурного реза, включающее время включения и выключения лазерного луча для перехода к следующей строке составило 30 секунд. Для сравнения, был выполнен аналогичный рез на той же лазерной установке без вращения лазерного луча. В данном случае, скорость поступательного перемещения лазерного луча составила лишь V=0,003 м/с, а соответствующее затраченное время - примерно 4 минуты 10 секунд. Таким образом, добавление вращения лазерного луча, позволило выполнить требуемый контурный рез более чем в 8 раза быстрее.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЛАЗЕРНОЙ РЕЗКИ МЕТАЛЛА ИЛИ СПЛАВА | 2011 |

|

RU2479395C1 |

| СПОСОБ ЛАЗЕРНОЙ ГРАВИРОВКИ МЕТАЛЛА ИЛИ СПЛАВА | 2010 |

|

RU2460619C2 |

| СПОСОБ ЛАЗЕРНОЙ ГРАВИРОВКИ МЕТАЛЛА ИЛИ СПЛАВА | 2011 |

|

RU2479396C1 |

| СПОСОБ ЛАЗЕРНОЙ РЕЗКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2028898C1 |

| СПОСОБ РЕЗКИ БЕРИЛЛИЕВОЙ ФОЛЬГИ | 2018 |

|

RU2683146C1 |

| СПОСОБ РЕЗКИ НЕМЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 1992 |

|

RU2024441C1 |

| СПОСОБ ЛАЗЕРНОГО УПРАВЛЯЕМОГО ТЕРМОРАСКАЛЫВАНИЯ САПФИРОВЫХ ПЛАСТИН | 2015 |

|

RU2582181C1 |

| СПОСОБ РАЗДЕЛЕНИЯ ХРУПКИХ НЕМЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ ПОД ДЕЙСТВИЕМ ТЕРМОУПРУГИХ НАПРЯЖЕНИЙ | 2011 |

|

RU2479496C2 |

| СПОСОБ ЛАЗЕРНОЙ МАРКИРОВКИ ПОВЕРХНОСТИ МЕТАЛЛА ИЛИ СПЛАВА | 2009 |

|

RU2392100C1 |

| СПОСОБ РЕЗКИ НЕМЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 2008 |

|

RU2383500C2 |

Способ предназначен для лазерной резки металла или сплава. Предварительно строят градуировочную кривую зависимости глубины реза образца заданного металла или его сплава от параметров падающего на поверхность лазерного излучения при монотонном возрастании удельной мощности лазерного излучения от величины 0,1 Дж/см2·с до величины, при которой происходит сквозной рез. Затем проплавляют металл или его сплав по линии реза пучком лазерного излучения, перемещая пучок лазерного излучения поступательно со скоростью V, и одновременно осуществляют его вращение с радиусом R. Радиус R и угловую скорость вращения ω пучка лазерного излучения выбирают с учетом ширины реза и радиуса пучка лазерного излучения. В результате достигается высокая скорость резки при эффективном использовании энергии пучка лазерного излучения. 3 з.п. ф-лы, 3 ил., 1 пр.

1. Способ лазерной резки металла или сплава, включающий предварительное построение градуировочной кривой зависимости глубины реза образца заданного металла или его сплава от параметров падающего на поверхность лазерного излучения, таких как ширина реза и радиус пучка лазерного излучения, при монотонном возрастании упомянутой удельной мощности от величины 0,1 Дж/см2·с до величины, при которой происходит сквозной рез, и проплавление металла или его сплава по линии реза пучком лазерного излучения, перемещая пучок лазерного излучения поступательно со скоростью V и одновременно вращая его с радиусом R при угловой скорости вращения ω, при этом радиус R и угловую скорость вращения ω лазерного излучения выбирают исходя из следующего соотношения:

R=d/2-r, мкм;

ω>V/2r,

где d - ширина реза пучком лазерного излучения, мкм;

r - радиус пучка лазерного излучения, мкм;

V - скорость поступательного перемещения пучка лазерного излучения, м/с.

2. Способ по п.1, отличающийся тем, что сквозной рез выполняют непрерывным лазерным излучением.

3. Способ по п.1, отличающийся тем, что сквозной рез выполняют импульсным лазерным излучением с длительностью импульса от 5 нс до 100 мкс.

4. Способ по п.1, отличающийся тем, что сквозной рез выполняют при поступательном перемещении пучка лазерного излучения со скоростью 0,1-20000 мм/с.

| DE 102008047761 A1, 15.04.2010 | |||

| "Способ лазерной обработки диэлектриков "ЛЭТГАН" и устройство для его осуществления" | 1989 |

|

SU1798090A1 |

| Фокусирующий узел лазерной технологической установки | 1990 |

|

SU1780962A1 |

| EP 1920873 A2, 14.05.2008 | |||

| US 2005035102 A1, 17.02.2005 | |||

| Фильтрующая центрифуга | 1988 |

|

SU1666189A2 |

Авторы

Даты

2012-09-10—Публикация

2010-12-07—Подача