Изобретение относиться к способам нанесения на их поверхность металла или сплава алфавитно-цифровой или графической информации воздействием лазерного излучения. Заявляемый способ может найти применение в различных отраслях промышленности, в том числе в машиностроении, а также в ювелирной и медицинской сферах деятельности.

Нанесение на их поверхность алфавитно-цифровой или графической информации воздействием лазерного излучения осуществляют перемещением пучка излучения относительно поверхности изделия. Любое векторное или растровое изображение, наносимое на его поверхность методами лазерной гравировки, состоит из совокупности линий различных длин. Глубина данных линий, которая может быть получена за единицу времени, определяет скорость реза металлических изделий и износостойкость наносимого на их поверхность изображения и, на практике, определяется параметрами лазерного гравирующего комплекса, пучка лазерного излучения, программой перемещения пучка излучения относительно поверхности изделия. С целью обеспечить наиболее быстрое нанесение изображения на данном лазерном гравирующем комплексе обычно выбирают соответствующие параметры пучка лазерного излучения и программу перемещения пучка излучения относительно поверхности изделия. При этом параметры пучка лазерного излучения обычно определяются техническими характеристиками гравирующего комплекса, а программа перемещения пучка излучения относительно поверхности изделия может варьироваться оператором практически произвольно.

Известен способ лазерной гравировки (см. патент RU 392100, МПК В23К 6/18, В41М /24, опубликован 20.06.2010), в соответствии с которым предварительно строят градуировочную кривую зависимости глубины гравировки поверхности образца заданного металла или его сплава от удельной мощности падающего на поверхность излучения при монотонном возрастании упомянутой удельной мощности от величины 1 Дж/(см2·с) до величины, при которой на гравируемой поверхности образуются капли расплава. Генерируют защитный цифровой код при помощи ЭВМ, где каждому числу соответствует определенная глубина гравировки и удельная мощность лазерного излучения, определенная из градуировочной кривой, а различие между максимальной и минимальной глубиной гравировки не превышает 100 мкм. Наносят на гравируемую поверхность металла или его сплава видимого невооруженным глазом знака, представляющего собой алфавитно-цифровую или графическую информацию с минимальным размером отдельного элемента не менее 20 мкм, лазерным излучением, которое перемещают относительно гравируемой поверхности. Затем наносят на поверхность полученного видимого невооруженным глазом знака защитного цифрового кода в виде невидимой невооруженным глазом последовательности углублений с линейным размером не более 100 мкм и глубиной, соответствующей заданным числам защитного цифрового кода, лазерным излучением с выбранной по градуировочной кривой удельной мощностью.

Известный способ обеспечивает нанесение в одном технологическом процессе износостойких знаков, один из которых является знаком, видимым невооруженным глазом, а другой - защитным цифровым кодом, невидимым невооруженным глазом. Недостатком известного способа является недостаточно высокая скорость гравировки и малая производительность процесса.

Известен способ лазерной гравировки (см. Технологические лазеры. Справочник./Под редакцией Г.А.Абильситова. - М.: Машиностроение, т.1, гл.5, с.403, 1991). Способ заключается в сканировании лазерным лучом по двум координатам поверхности изделия. Изображение формируется временным прерыванием луча.

Недостатком этого способа является низкая скорость гравировки и малая производительность.

Известен способ лазерной гравировки поверхности изделий и материалов (см. заявка РСТ WO 2008093006, МПК В41М 5/24, В23К 26/00, опубликована 07.08.2008), заключающийся в перемещении лазерного луча по двум координатам относительно неподвижного изделия.

Недостатком известного способа является низкая скорость обработки поверхности изделия и материалов.

Известен способ лазерной гравировки, в частности металла или сплава (см. патент RU 2236952, МПК В44В 3/00, опубликован 20.03.2004), совпадающий с заявляемым изобретением по наибольшему числу существенных признаков и принятый за прототип. Способ заключается в предварительном определении уровня мощности лазерного излучения, достаточного для структурного изменения облученных участков поверхности изделия за счет импульсного режима генерации лазерного излучения, и в управлении пространственно-временными характеристиками пучка лазерного излучения. При этом пространственное управление разверткой пучка лазерного излучения осуществляют по двум координатам, а точки изображения формируют прерыванием лазерного излучения во времени за один импульс генерации излучения.

Известный способ позволяет расширить области его применения и увеличить мощность лазерного излучения, однако при' этом недостаточно эффективно используется энергия пучка лазерного излучения.

Задачей заявляемого изобретения являлась разработка такого способа лазерной гравировки металла или сплава, который бы обеспечивал более быстрый разрез или нанесение изображения на данном лазерном комплексе, т.е. наиболее эффективное использовалась энергия пучка лазерного излучения.

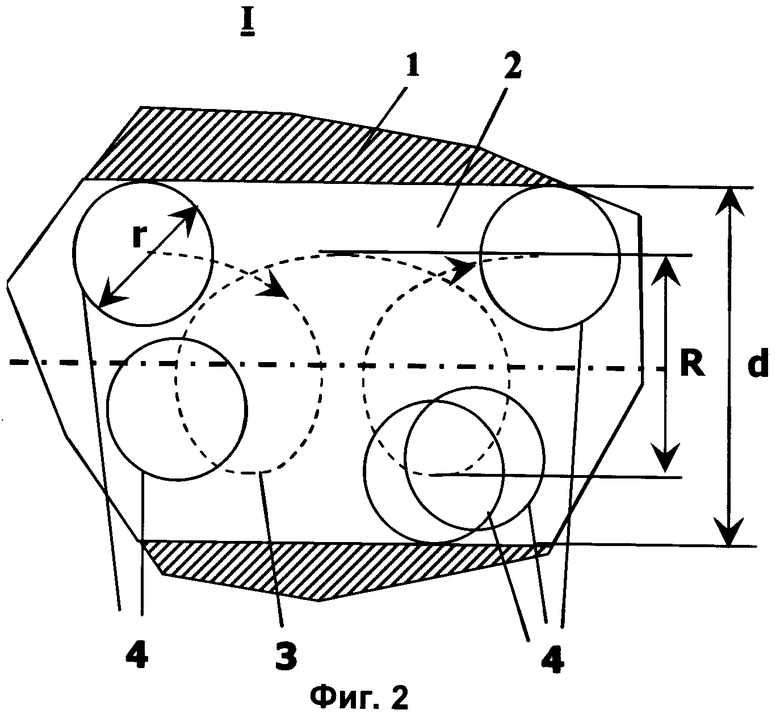

Поставленная задача решается тем, что способ лазерной гравировки металла или сплава включает предварительное построение зависимости глубины гравировки поверхности образца заданного металла или его сплава от параметров падающего на поверхность излучения при монотонном возрастании удельной мощности от величины 0,1 Дж/(см2·с) до величины, при которой на гравируемой поверхности образуются капли расплава, и пространственное управление разверткой пучка лазерного излучения по поверхности металла или сплава по меньшей мере по одной координате. При этом одновременно с поступательным перемещением пучка лазерного излучения осуществляют его вращение с радиусом R. Радиус R, мкм и скорость вращения со пучка лазерного излучения удовлетворяют соотношениям:

где d - ширина наименее тонкой линии наносимого изображения, мкм;

r - радиус пучка лазерного излучения, мкм;

V - скорость поступательного перемещения пучка лазерного излучения, м/с.

Гравировку заявляемым способом можно вести непрерывным лазерным излучением или импульсным лазерным излучением с длительностью импульса от 5 не до 100 мкс.

Гравировку можно вести при поступательном перемещения пучка лазерного излучения со скоростью 0,1-20000 мм/с.

Поступательное перемещение пучка лазерного излучения можно осуществлять построчным сканированием гравируемой поверхности.

Заявляемый способ позволяет осуществлять гравировку поверхности металлических изделий быстрее, по сравнению с, например, традиционным сканированием, что позволяет говорить о более высоком КПД излучения лазерной установки при реализации заявляемого способа.

Вторичным, но не менее важным оказалась техническая возможность создания заявляемым «3D лазерной гравировки», а также эффективная гравировка изделий из материалов с низким коэффициентом поглощения (в первую очередь - изделий из золота). Представляется, что общей для всех полученных эффектов причиной является повторный заход лазерного излучения на уже облученную поверхность при его вращении. Вращение пучка лазерного излучения, таким образом, можно рассматривать в качестве своеобразного механического модулятора лазерного излучения.

Заявляемый способ лазерной гравировки металла или сплава посняется чертежом, где:

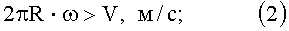

на фиг.1 дано схематическое изображение гравировки пучком лазерного излучения;

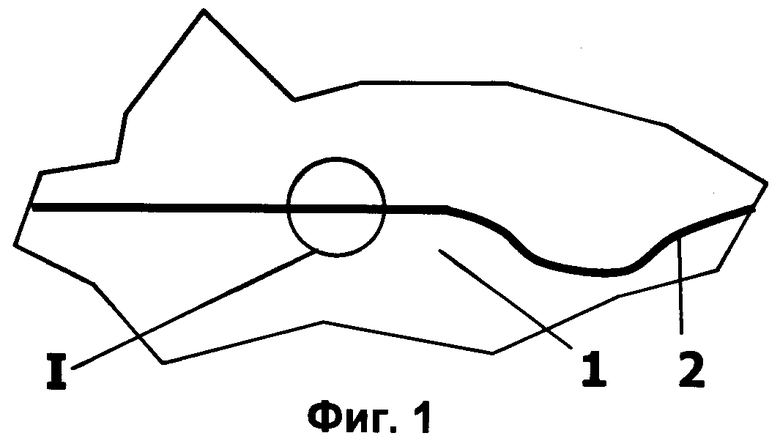

на фиг.2 приведен в увеличенном масштабе участок I, показанный на фиг.1;

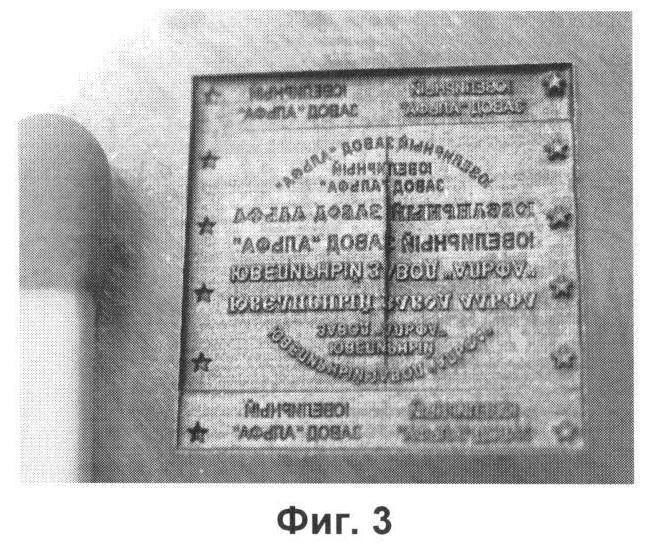

на фиг.3 приведен пример «3D лазерной гравировки», полученной с использованием заявляемого способа;

На фиг.1 обозначено: 1 - обрабатываемый металл или сплав, 2 - линия гравировки, 3 - траектория следования пучка лазерного излучения, 4 - положения пучка лазерного излучения в различные моменты времени, r - радиус пучка лазерного излучения, R - радиус вращения пучка, d - ширина линии наносимого изображения.

Заявляемый способ осуществляют следующим образом. Для эффективного расхода энергии лазерного излучения, а также ввиду того, что физические свойства различных металлов и сплавов, геометрические характеристики обрабатываемого изделия могут существенно различаться, предварительно строят градуировочную кривую зависимости глубины гравировки поверхности образца заданного металла или его сплава от параметров падающего на поверхность лазерного излучения при монотонном возрастании удельной мощности лазерного излучения от величины 0,1 Дж/см2·с до величины, при которой на гравируемую поверхности образуются капли расплава. Затем осуществляют генерацию цифрового кода при помощи ЭВМ, где каждому числу соответствует определенная глубина гравировки и удельная мощность лазерного излучения, определенная из построенной градуировочной кривой. Цифровой код записывают в определенной системе счисления. Основание системы счисления А может быть выбрано произвольно, но возможность его использования должна быть проверена. После этого наносят на гравируемую поверхность 1 металла или его сплава (см. фиг.1, фиг.2) пучком лазерного излучения заданную гравировку, перемещая пучок лазерного излучения поступательно со скоростью V и одновременно вращая его с радиусом R при угловой скорости вращения ω, величины которых удовлетворяют соотношениям (1) и (2).

Заявляемым способом может осуществляться нанесение двух и более изображений без взаимного перекрытия на поверхности изделия из металла или сплава с различными глубинами гравировки последовательно или в течение одного прохода пучка лазерного излучения.

Наносимое изображение может представлять собой текст различных гарнитур, программы нанесения которых имеются в памяти ЭВМ, в том числе в соответствии с ГОСТ 26.008-85, текст может быть выпуклым (рельефным) или углубленным.

Пример. Была выполнена гравировка размером 10×10 мм с заглублением 250 мкм на пластине толщиной 5 мм, материал - сталь Ст20. Гравировка - квадратный штамп «Ювелирный завод «Альфа» (фиг.3). Гравировка выполнялась на универсальной установке прецизионной лазерной маркировки и гравировки на базе волоконного лазера «МиниМаркер 2» производства ООО «Лазерный Центр». Перемещение пучка лазерного излучения относительно поверхности изделия осуществлялось при помощи двухосевого сканатора на базе приводов VM2500+. Длительность моноимпульсов лазерного излучения составляла 35 нс, частота модуляции - 75 кГц, энергия моноимпульса, измеренная при помощи пироэлектрического датчика Ophir РЕ 25, 0,4 мДж, диаметр пучка лазерного излучения на поверхности изделия 50 мкм. Предварительно, используя образец материала, была построена градуировочная кривая зависимости глубины гравировки поверхности образца заданного сплава от удельной мощности падающего излучения на поверхность излучения. Были выбраны следующие параметры: скорость поступательного перемещения пучка лазерного излучения V=0,1 м/с, скорость вращения пучка лазерного излучения ω=2500 рад/с. Исходя из топологии штампа, радиус вращения был выбран R=50 мкм. Гравировка штампа проводилась построчным сканированием, высота строки, таким образом, составляла 100 мкм, общее количество строк 100. Время, затраченное на гравировку данного штампа, включающее время включения и выключения пучка лазерного излучения для перехода к следующей строке составило 18 секунд. Для сравнения, была проведена гравировка аналогичного штампа на той же лазерной установке без вращения пучка лазерного излучения. В данном случае, для получения необходимой глубины гравировки, скорость поступательного перемещения пучка лазерного излучения составила V=0,045 м/с, количество строк также увеличилось и составило, соответственно, 200. В этом случае, время, затраченное на гравировку данного штампа, включающее время включения и выключения пучка лазерного излучения для перехода к следующей строке, составило примерно 1 минуту 20 секунд. Таким образом, добавление вращения пучка лазерного излучения позволило нанести требуемое изображение более чем в 4 раза быстрее.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЛАЗЕРНОЙ ГРАВИРОВКИ МЕТАЛЛА ИЛИ СПЛАВА | 2011 |

|

RU2479396C1 |

| СПОСОБ ЛАЗЕРНОЙ РЕЗКИ МЕТАЛЛА ИЛИ СПЛАВА | 2011 |

|

RU2479395C1 |

| СПОСОБ ЛАЗЕРНОЙ МАРКИРОВКИ ПОВЕРХНОСТИ МЕТАЛЛА ИЛИ СПЛАВА | 2009 |

|

RU2392100C1 |

| СПОСОБ ЛАЗЕРНОЙ РЕЗКИ МЕТАЛЛА ИЛИ СПЛАВА | 2010 |

|

RU2460620C2 |

| СПОСОБ ЛАЗЕРНОЙ МОДИФИКАЦИИ ПОВЕРХНОСТИ МЕТАЛЛА ИЛИ ЕГО СПЛАВА | 2005 |

|

RU2287414C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦВЕТНОГО ИЗОБРАЖЕНИЯ НА МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЯХ | 2007 |

|

RU2357844C2 |

| Способ лазерной сварки металлов и устройство для осуществления способа | 2019 |

|

RU2732256C1 |

| СПОСОБ РЕЗКИ БЕРИЛЛИЕВОЙ ФОЛЬГИ | 2018 |

|

RU2683146C1 |

| СПОСОБ НАНЕСЕНИЯ ИЗОБРАЖЕНИЯ ЛАЗЕРНОЙ ГРАВИРОВКОЙ НА ИЗДЕЛИЯ ИЗ ДРАГОЦЕННЫХ МЕТАЛЛОВ (ВАРИАНТЫ) | 2008 |

|

RU2416528C2 |

| Способ цветной маркировки поверхности металла или его сплава лазерным импульсным излучением | 2015 |

|

RU2616703C2 |

Способ предназначен для лазерной гравировки металла или сплава. Осуществляют предварительное построение градуировочной кривой зависимости глубины гравировки поверхности образца заданного металла или его сплава от параметров падающего на поверхность лазерного излучения при монотонном возрастании удельной мощности лазерного излучения от величины 0,1 Дж/см2c до величины, при которой на гравируемой поверхности образуются капли расплава. Затем осуществляют пространственное управление разверткой пучка лазерного излучения по поверхности металла или его сплава по меньшей мере по одной координате. Одновременно с поступательным перемещением пучка лазерного излучения осуществляют его вращение с радиусом R. Радиус R и угловую скорость вращения пучка лазерного излучения выбирают с учетом ширины реза и радиуса пучка лазерного излучения. 4 з.п. ф-лы, 3 ил., 1 пр.

1. Способ лазерной гравировки металла или сплава, включающий предварительное построение градуировочной кривой зависимости глубины гравировки поверхности образца заданного металла или его сплава от параметров падающего на поверхность лазерного излучения, таких как ширина наименее тонкой линии наносимого изображения и радиус пучка лазерного излучения, при монотонном возрастании удельной мощности лазерного излучения от величины 0,1 Дж/см2·с до величины, при которой на гравируемой поверхности образуются капли расплава, пространственное управление разверткой пучка лазерного излучения по поверхности металла или его сплава по меньшей мере по одной координате, при этом одновременно с поступательным перемещением пучка лазерного излучения осуществляют его вращение с радиусом R, причем радиус R и угловую скорость вращения ω пучка лазерного излучения выбирают, исходя из следующего соотношения:

R=d/2-r, мкм;

2πR·ω>V, м/с,

где d - ширина наименее тонкой линии наносимого изображения, мкм;

r - радиус пучка лазерного излучения, мкм;

V - скорость поступательного перемещения пучка лазерного излучения, м/с.

2. Способ по п.1, отличающийся тем, что гравировку ведут непрерывным лазерным излучением.

3. Способ по п.1, отличающийся тем, что гравировку ведут импульсным лазерным излучением с длительностью импульса от 5 нс до 100 мкс.

4. Способ по п.1, отличающийся тем, что гравировку ведут при поступательном перемещении пучка лазерного излучения со скоростью 0,1-20000 мм/с.

5. Способ по п.1, отличающийся тем, что поступательное перемещение пучка лазерного излучения осуществляют построчным сканированием гравируемой поверхности.

| СПОСОБ СКОРОСТНОЙ ЛАЗЕРНОЙ МАРКИРОВКИ И УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2002 |

|

RU2236952C2 |

| СПОСОБ ЛАЗЕРНОЙ МАРКИРОВКИ ПОВЕРХНОСТИ МЕТАЛЛА ИЛИ СПЛАВА | 2009 |

|

RU2392100C1 |

| СПОСОБ ВЫПОЛНЕНИЯ ПРОТОЧЕК НА ИЗДЕЛИЯХ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2085351C1 |

| Устройство для охлаждения водою паров жидкостей, кипящих выше воды, в применении к разделению смесей жидкостей при перегонке с дефлегматором | 1915 |

|

SU59A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| US 4383262 A, 10.05.1983 | |||

| DE 3834783 A1, 26.04.1990 | |||

| Печной ролик с водоохлаждаемым валом | 1988 |

|

SU1618983A1 |

Авторы

Даты

2012-09-10—Публикация

2010-12-07—Подача