Изобретение относится к машиностроению, в частности к процессам обработки металлов резанием, а именно к устройствам для охлаждения и смазки инструментов.

Известна конструкция устройства для охлаждения инструмента ионизированным газовым потоком, образованным при использовании коронного разряда. Это устройство состоит из блока формирования высокого напряжения и воздуховодного патрубка, в котором под действием коронного разряда происходит ионизация воздуха или иного газа. Напряжение питания установки 220 В. Блок формирования высокого напряжения и воздуховодный патрубок соединены между собой высоковольтными проводниками. Ионизирующийся воздух подается в воздуховодный патрубок с помощью шлангов от внешних источников [1].

Недостатком этой конструкции является высокая сложность электрической схемы блока формирования высоковольтного напряжения, а также сложность в управлении всей установкой.

В промышленности используется установка для реализации способа охлаждения при резании металлов ионизированным воздухом, образованным с помощью униполярного (одного знака) коронного разряда. Ионизирующая установка состоит из блока питания, размещенного в отдельном корпусе, и разрядника (ионизатора). Разрядник с напряжением на коронирующем электроде 8 кВ соединен с блоком питания высоковольтным проводом. Блок питания представляет собой высоковольтный выпрямитель с напряжением питания 220 В, стабилизирующий режим коронного разряда, возникающего в разряднике. Образующиеся ионы и озон переносятся в зону резания посредством сжатого воздуха, который подается через корпус разрядника от цеховой сети сжатого воздуха, соединенного с разрядником шлангом. Регулирование давления воздуха осуществляется с помощью манометра. Для очистки воздуха от твердых частиц, масла, избыточной влаги используются специальные фильтры [2].

Основным недостатком этой установки является использование только одного знака высокого потенциала на коронирующем электроде.

Наиболее близким по технической сущности является установка для сухого электростатического охлаждения. Установка представляет собой блок питания, выходное напряжение которого изменяется от 0 до 8000 В, и сопла, в которое помещен ионизирующий электрод. Блок питания и сопло соединены высоковольтным проводником. К соплу с помощью трубопроводов подводится сжатый воздух из магистрального воздуховода. Проходя через сопло, воздух ионизируется коронным разрядом и подается в зону резания. Ионизирующий электрод имеет постоянный униполярный потенциал. Напряжение питания установки осуществляется от сети переменного тока частотой 50 Гц и напряжением 220 В. Технические характеристики этой установки приведены в таблице 1.

Основными недостатками данного устройства являются большие габариты и вес установки, а также наличие только одной полярности на ионизирующем электроде.

Кроме того, к основным недостаткам рассмотренных установок можно отнести: высокое напряжение их питания (220 В); поблочную конструкцию установок, что приводит к необходимости соединения блоков питания и ионизирующих электродов внешними высоковольтными (до 8000 В) токоведущими проводниками; необходимость подвода магистралей для подачи воздуха; низкую эффективность установок; невозможность повышения эффективности ионизированной СОТС путем введения в ее состав дополнительных компонентов; отсутствие защиты от короткого замыкания при воздействии инородных тел (например, стружки) и перехода коронного разряда в дуговой.

Задачей настоящей работы является разработка компактной электробезопасной установки для получения ионизированных и озонированных СОТС, не требующей дополнительного подвода воздуховодов, повышение эффективности процесса металлообработки.

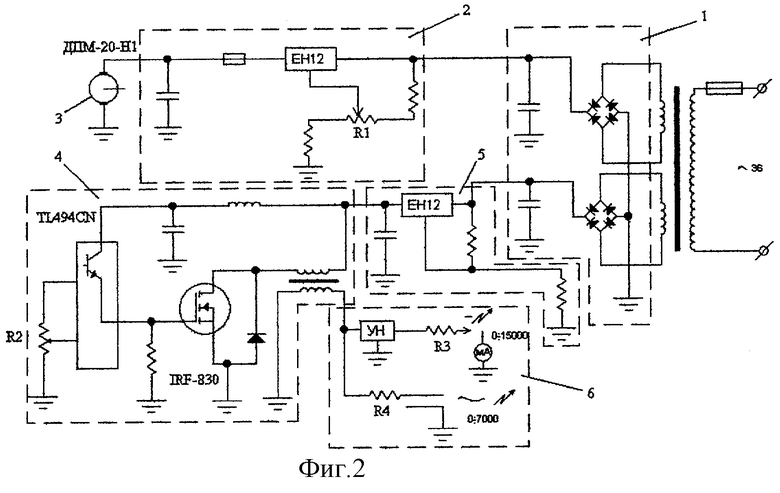

Поставленная задача достигается тем, что установка (ионно-озонатор), питание которой осуществляется от бортовой сети станка безопасным напряжением 36 В с гальванической развязкой, выполнена в одном корпусе (фиг.1). Устройство снабжено установленными в корпусе соплом, блоком формирования высокого напряжения и средством для нагнетания газообразного смазочно-охлаждающего технологического средства (СОТС) с ресивером для выравнивания давления и устройством для повышения смазочной способности СОТС, посредством которого в СОТС могут вводиться смазочные компоненты в любом агрегатном состоянии, при этом сопло выполнено в виде инжектора для микродозированной подачи газообразной СОТС со смазочным компонентом непосредственно в зону контакта инструмента с обрабатываемым материалом, зону резания и прилегающие области. При этом блок формирования высокого напряжения выполнен с возможностью получения коронного разряда для положительной и отрицательной ионизации СОТС, а также для получения барьерного разряда для озонирования СОТС.

Блок формирования воздушного потока представляет собой регулируемый воздушный насос, который конструктивно может быть выполнен в любом варианте (мембранный, плунжерный, роторный, центробежный и др.) и который необходим для нагнетания требуемого количества воздуха к блоку получения СОТС и охлаждения компонентов электрической схемы блока формирования высокого напряжения.

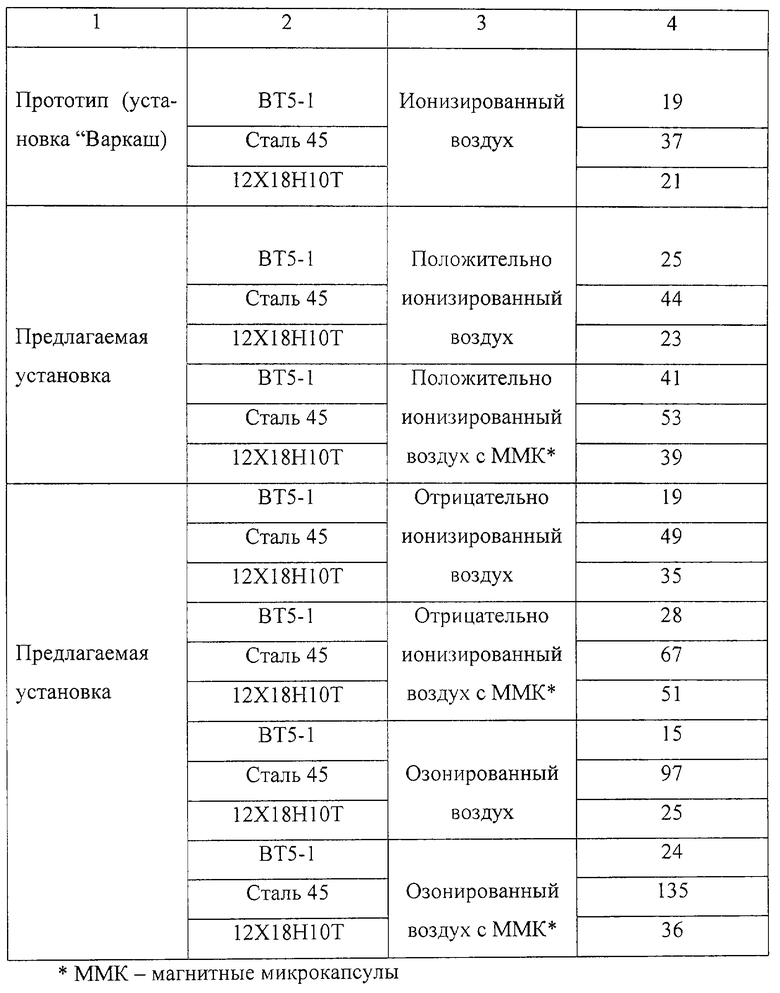

Электрическая схема блока формирования высокого напряжения представлена на фиг.2. В основе схемы заложен принцип широтно-импульсного управления высоковольтным трансформатором (например, ТВС-70) с возможностью плавной регулировки и стабилизации выходного напряжения (4). Использование биполярного умножителя напряжения позволяет получить на выходе блока высокое напряжение (до 15 кВ) как положительной, так и отрицательной полярности. Кроме того, в конструкции блока предусмотрена возможность замены умножителя напряжения на устройство формирования барьерного разряда, которое питается переменным напряжением частотой 20 кГц от того же высоковольтного трансформатора (6). Измерение разрядного тока осуществляется по низкопотенциальному проводу.

Основными функциями блока получения СОТС являются: введение в состав воздушной струи мелкодисперсных смазочных компонентов, активация полученной СОТС (смеси воздуха со смазочными компонентами) посредством воздействия на нее коронного или барьерного разрядов, формирование узконаправленной струи активированной СОТС в зону контакта и одновременное охлаждение зоны резания ионизированным (озонированным) газовым потоком.

Переменное напряжение 36 В, гальванически развязанное с электрической сетью станка, выпрямляется двухтактным выпрямителем, фильтруется (1) и подается через управляемые стабилизаторы с функцией защиты от перегрузок (2, 5) на электродвигатель блока формирования воздушного потока (3) и высоковольтный блок (4). Посредством резистора R1 производится регулировка требуемой частоты вращения привода воздушного насоса. Величина высоковольтного напряжения, подаваемого на коронирующий (ионизирующий) электрод и электрод барьерного разряда, регулируется резистором R2. Балластные резисторы R3, R4 предохраняют систему от перехода коронного разряда к искровому и дуговому.

Воздух из помещения, где эксплуатируется установка (фиг.1), с помощью воздушного насоса (1) нагнетается внутрь корпуса (2) установки, который одновременно выполняет роль ресивера. Проходя к другому концу корпуса к блоку получения СОТС, воздушный поток охлаждает компоненты электронной схемы формирования высокого напряжения (3). На входе в блок получения СОТС воздушный поток разделяется на три части. Первая часть потока поступает во внутреннее сопло (4). Вторая часть, проходя через емкость со смазочным компонентом (5) и обогащаясь им, соединяется с первым потоком на выходе из внутреннего сопла (4). При этом смазочный компонент равномерно распределяется по всему воздушному потоку, проходящему через внутреннее сопло, выходная часть которого (6) одновременно является коронирующим электродом. Третья часть потока через специальное отверстие (7) в мембране (8) поступает во внешнее сопло (9). Проходя вблизи коронирующего окончания внутреннего сопла, оба потока ионизируются.

Конструктивные особенности блока получения СОТС позволяют получить разницу в скоростях истечения воздушных потоков из внутреннего и внешнего сопел, причем скорость внутреннего потока значительно превышает аналогичную характеристику внешнего. Кроме того, конструкция позволяет сохранить форму и направление движения ионизированного воздушного потока со смазочным компонентом непосредственно в контактную зону, где реализуются смазочная и охлаждающая функции СОТС. Ионизированный воздушный поток из внешнего сопла участвует только в охлаждении зоны резания и прилегающих к ней областей. Регулирование скоростей истечения внутреннего и внешнего потоков, а также количества смазочного компонента в потоке, проходящем через внутреннее сопло, регулируются соответственно кранами (10) и (11).

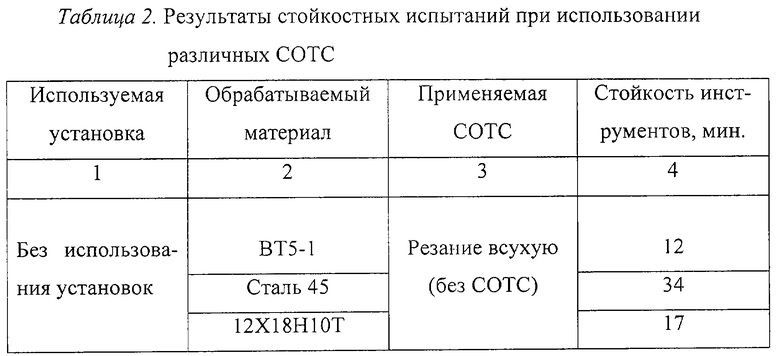

В табл.1 представлены сравнительные характеристики предлагаемого устройства в сравнении с прототипом.

Характеристики прототипа и предлагаемой установки

Апробация предлагаемого устройства осуществлялась при лезвийной обработке представителей различных групп конструкционных материалов: углеродистая сталь 45, хромистая сталь 40Х, нержавеющая аустенитная сталь 12Х18Н10Т, жаропрочный сплав ВЖ-98, титановые сплавы ВТ6, ВТ5-1. Резание проводилось на операциях точения и фрезерования инструментами, изготовленными из быстрорежущих сталей Р6М5, Р9 и оснащенных пластинками твердого сплава Т5К10, Т15К6, ВК6. В качестве смазочного компонента использовались: мелкодисперсные порошки дисульфида молибдена MoS2, меди, алюминия, магнитные микрокапсулы по [4], масло индустриальное И-40А.

Примеры использования предлагаемой установки.

На операциях точения титанового сплава ВТ5-1, углеродистой стали 45 и аустенитной нержавеющей стали 12Х18Н10Т резание осуществлялось упорно-проходными резцами из быстрорежущей стали Р6М5 при глубине резания t=0,5 мм и подаче S=0,1 мм/об. Скорости резания V соответствовали 0,39, 1,24 и 0,48 м/с. Для получения СОТС использовались прототип (установка "Варкаш" по [3]) и предлагаемая установка. В качестве дополнительного смазочного компонента для предлагаемой установки применялись магнитные микрокапсулы размерами 10-50 мкм в количестве 0,3 г/час. Расстояние от сопла до зоны контакта в обоих случаях составляло 60 мм. За критерий износа принималась фаска износа по задней поверхности резца высотой 0,6 мм. Результаты изменения стойкостных характеристик инструментов приведены в табл.2.

Соотношение полученных результатов лезвийной обработки для различных операций других обрабатываемых и инструментальных материалов близко к приведенным в таблице.

Источники информации

1. Патент РФ №2156927. Устройство для охлаждения инструмента. Авторы: Трифонов О.Н., Панин М.Г.

2. Холмогорцев Ю.П. Сухое электростатическое охлаждение при зубофрезеровании. // Вестник машиностроения. 2001. №1. С.45-46.

3. UK Patent GB №2243319 B Apparatus for machining materials by cutting. Invantors: Akhmetzyanov I.D., Vereschagin I.P., Dogadin G.S, Lilin V.I., Suslov A.D., Terentiev A.G.

4. Патент РФ №2147923. Способ получения микрокапсул. Авторы: Латышев В.Н., Наумов А.Г., Чиркин С.А., Прибылов А.Н.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОХЛАЖДЕНИЯ И СМАЗКИ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2008 |

|

RU2411115C2 |

| Способ охлаждения и смазки режущих инструментов | 2016 |

|

RU2677441C1 |

| СПОСОБ ПОДАЧИ СМАЗОЧНО-ОХЛАЖДАЮЩИХ ТЕХНОЛОГИЧЕСКИХ СРЕДСТВ (СОТС) | 2004 |

|

RU2288088C2 |

| СПОСОБ ОХЛАЖДЕНИЯ И СМАЗКИ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2011 |

|

RU2524871C2 |

| СПОСОБ ПОДАЧИ МАСЛЯНЫХ СОТС | 2005 |

|

RU2307015C2 |

| СПОСОБ ОХЛАЖДЕНИЯ ЗОНЫ РЕЗАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2037388C1 |

| УСТРОЙСТВО ДЛЯ ПОДАЧИ ГАЗООБРАЗНОГО СМАЗОЧНО-ОХЛАЖДАЮЩЕГО ТЕХНОЛОГИЧЕСКОГО СРЕДСТВА (СОТС) ДЛЯ ОХЛАЖДЕНИЯ И СМАЗКИ ИНСТРУМЕНТОВ | 2004 |

|

RU2288089C2 |

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ ЗОНЫ РЕЗАНИЯ МЕТАЛЛОРЕЖУЩЕГО СТАНКА | 2009 |

|

RU2410228C1 |

| УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ РАЗРЯДА | 1996 |

|

RU2095903C1 |

| СПОСОБ ПОДАЧИ СМАЗОЧНО-ОХЛАЖДАЮЩИХ ТЕХНОЛОГИЧЕСКИХ СРЕДСТВ | 2019 |

|

RU2700223C1 |

Изобретение относится к области машиностроения, обработки металлов резанием. Устройство содержит установленные в одном корпусе сопло и блок формирования высокого напряжения. Для повышения компактности и эффективности процесса металлообработки оно снабжено установленным в корпусе средством для нагнетания газообразной смазочно-охлаждающей технологической среды (СОТС) с ресивером для выравнивания давления и устройством для повышения смазочной способности СОТС, выполненным с возможностью введения в состав СОТС смазочных компонентов в различных агрегатных состояниях. При этом сопло выполнено в виде инжектора для микродозированной подачи газообразной СОТС со смазочным компонентом непосредственно в зону контакта инструмента с обрабатываемым материалом, зону резания и прилегающие области, а блок формирования высокого напряжения имеет напряжение питания 36 В. Блок формирования высокого напряжения может быть выполнен с возможностью создания коронного разряда для положительной или отрицательной ионизации СОТС. В качестве газообразного потока может быть использован воздушный поток, а блок формирования высокого напряжения может быть выполнен с возможностью создания барьерного разряда для озонирования СОТС. 2 з.п. ф-лы, 2 ил., 2 табл.

| МОДУЛЬ БЕРЕГОВОГО ЗАЩИТНОГО СООРУЖЕНИЯ | 2002 |

|

RU2243319C2 |

| Устройство для обработки влажного воздуха | 1987 |

|

SU1483205A1 |

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ ЗОНЫ РЕЗАНИЯ | 1991 |

|

RU2030276C1 |

| СПОСОБ ОХЛАЖДЕНИЯ ЗОНЫ РЕЗАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2037388C1 |

Авторы

Даты

2006-11-20—Публикация

2004-04-07—Подача