Изобретение относится к области измерительной техники, в частности к тепловому неразрушающему контролю, и может быть использовано для технической диагностики и определения остаточного ресурса (времени работы до выхода из строя) различного электрооборудования.

В современных условиях все более остро встает задача прогнозирования времени бесперебойной работы оборудования и аппаратуры, отказы в работе которой связаны с возникновением техногенных ситуаций и риском для жизни и здоровья обслуживающего персонала и пользователей.

Известны многочисленные методики оценки надежности различного оборудования.

Так известен способ диагностики конструкций и аппаратов и определения их остаточного ресурса (см. патент Российской Федерации №2032163), который заключается в проведении замеров толщин металлоконструкций, сопоставлении их с исходными значениями, вычислении износа, определении скорости коррозии. Далее согласно известному способу определяют области наиболее опасных повреждений, в этих областях проводят отбор проб механическим путем, для каждой пробы определяют величину смещения температурной зависимости характеристик трещиностойкости, выбирают максимальное значение, по которому определяют скорость смещения температурной зависимости характеристик трещиностойкости за период эксплуатации, определяют изменение во времени максимального значения напряжения в областях наибольшей опасности повреждения, определяют изменение критического напряжения, вызывающего разрушение конструкции, а затем расчетно определяют остаточный ресурс эксплуатации. Однако этот способ имеет ограниченную область использования: он применим только в тех случаях, когда можно непосредственно измерить механические характеристики аппаратуры.

Далее известен способ определения остаточного ресурса электродвигателя по авторскому свидетельству СССР №1176273, который заключается в предварительном определении остаточного ресурса в номинальном режиме и времени наработки электродвигателя. Для повышения точности определяют ресурс изоляции обмотки статора при отключении электропитания, измеряют температуру обмотки, время наработки электродвигателя разбивают на интервалы, в которых температура постоянна, измеряют эти интервалы, для определения остаточного ресурса используют определенный алгоритм. Известный способ имеет ограниченную область использования: только для определения надежности электродвигателя, сложен, требует использования сложного оборудования и длительных вычислений.

Известен способ определения надежности радиоэлектронных устройств по авторскому свидетельству СССР №147157. В этом способе определяют ресурсные характеристики для устройства, аналогичного испытуемому и принятого за эталон, подвергают эталон и испытуемое устройство граничным испытаниям при воздействии эксплуатационных факторов, определяют их начальные запасы устойчивости, сравнивают их значения между собой. Для повышения точности вырабатывают часть ресурса эталона и испытуемого устройства, повторяют граничные испытания при воздействии эксплуатационных факторов, определяют остаточные запасы устойчивости к воздействию эксплуатационных факторов, находят средние скорости потери запасов устойчивости для эталона и испытуемого устройства, сравнивают их и по результату сравнения оценивают надежность устройств. Как очевидно, это в значительной мере трудоемкий способ и имеет ограниченную область использования.

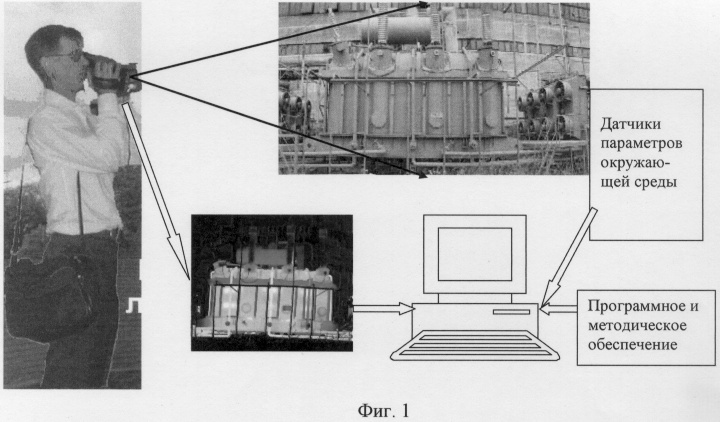

Наиболее близким к заявленному способу является способ определения остаточного ресурса электрооборудования по публикации Бажанов С.А., ИК-диагностика электрооборудования распределительных устройств. - М.: НТФ «Электропрогресс», 2000, - 76 с. [Библиотечка электротехника, приложение к журналу «Энергетик»; Вып.4(16)]. В соответствии с наиболее близким аналогом производится однократное (в момент времени t0) измерение температурного поля электрооборудования и по результатам контроля производится оценка качества электрооборудования путем сравнения измеренного значения t0 с критическим значением температуры для данного объекта tкрит. Схема проведения измерений приведена на фиг.1, при t0≥tкрит. принимается решение о прекращении эксплуатации объекта. В противном случае объект продолжает эксплуатироваться.

Недостатки известного способа состоят в следующем:

1. Нет возможности оценки остаточного ресурса контролируемого объекта электрооборудования - определения интервала времени безаварийной работы устройства или момента времени выхода устройства из строя.

2. Отсутствует учет случайных изменений параметров режимов электрического питания.

3. Отсутствует учет изменения параметров окружающей среды.

Это приводит к снижению достоверности, объективности результатов контроля и ограничению области использования.

Заявленное изобретение направлено на решение задачи устранения недостатков ближайшего аналога. В частности изобретение направлено на определение остаточного ресурса электрооборудования с использованием методов неразрушающего контроля, в частности теплового неразрушающего контроля.

Технический результат, который достигается в результате применения заявленного изобретения, по сравнению с ближайшим аналогом состоит в повышении достоверности результатов оценки состояния электрооборудования.

Указанный технический результат достигается за счет того, что способ оценки остаточного ресурса электрооборудования включает

- замеры температурных полей электрооборудования в моменты времени

t0, t1, t2,...tn,, где

ti=t0+Δtmin×i; i=0, 1, 2,...n,

t0 - начальный момент измерения температурного поля,

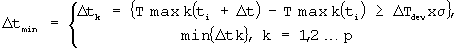

- определение интервала времени Δtk на k-ом потенциально критически опасном элементе и минимального интервала времени Δtmin, по p критически опасным элементам, как результат решения системы уравнений:

где

p - количество одновременно обследуемых элементов,

Tmaxk - максимальная температура на k-ом обследуемом элементе электрооборудования,

ΔTdev - погрешность измерения температуры техническими средствами,

σ - коэффициент, определяемый случайными шумами и помехами при проведении измерений,

- приведение измеренных температур Tmaxk(ti) к единым условиям измерений электрических режимов работы электрооборудования и параметров окружающей среды следующим образом:

Tmax(t1i)=Tmax(ti)+(Tокр(t1)-Tокр(ti))+(1/Sпов)(q1/α1-q(ti)/α(ti)),

где

Tокр(t1) - температура окружающей среды в момент проведения измерения,

Sпов - эффективная площадь поверхности теплоизлучающего элемента электрооборудования,

q=U2/R - выделяемая мощность от теплоизлучающего элемента в окружающую среду;

U - напряжение нагрузки электрооборудования в момент проведения измерения температуры,

R - электрическое сопротивление теплоизлучающего элемента,

α - коэффициент теплоотдачи теплоизлучающего элемента в момент проведения измерения,

- экстраполяцию зависимости Tmax(t1i) по времени t и

- определение остаточного ресурса по выполнению условия

Tmax(t1i)≥Tкрит.

Сущность изобретения далее поясняется со ссылками на чертежи, где на фиг.1 изображена схема проведения измерений, на фиг.2 приведены изображения термограмм исследуемого электрооборудования с указанными максимальными значениями температур, на фиг.3 приведена зависимость измеренной температуры во времени для нагреваемой площадки контакта разъединителя.

Способ осуществляется следующим образом.

С помощью тепловизионной системы (например, AGEMA 550 фирмы FLIR, или тепловизионной системы фирмы ИРТИС см. книгу авторов О.Н.Будадин, А.И.Потапов, В.И.Колганов и др. Тепловой неразрушающий контроль изделий. - М.: Наука, 2001, 476 с., где тепловизионные системы описаны в приложении) производят регистрацию термограмм и замеры температурных полей элементов электрооборудования в моменты времени: t0, t1, t2,...,tn.

ti=t0+Δtmin x i; i=0, 1, 2,...n,

t0 - начальный момент измерения температурного поля.

При этом интервал времени Δtk на k-ом элементе (потенциально критически опасном) и минимальный интервал времени Δtmin определяют по р критически опасным элементам, как результат решения системы уравнений:

где

p - количество одновременно обследуемых элементов,

Tmaxk - максимальная температура на k-ом обследуемом элементе электрооборудования,

ΔTdev - погрешность измерения температуры техническими средствами (тепловизионной системой),

σ - коэффициент, определяемый случайными шумами и помехами при проведении измерений (как правило, σ=1...3, см. книгу авторов О.Н.Будадин, А.И.Потапов, В.И.Колганов и др. Тепловой неразрушающий контроль изделий. - М.: Наука, 2001, 476 с.).

Далее приводят измеренные температуры Tmaxk(ti) к единым условиям измерений электрических режимов работы электрооборудования и параметров окружающей среды, например, следующим образом:

Tmax(t1i)=Tmax(ti)+(Tокр(t1)-Tокр(ti))+(1/Sпов)(q1/α1-q(ti)/α(ti)),

где

Tокр(t1) - температура окружающей среды в момент проведения измерения,

Sпов - эффективная площадь поверхности теплоизлучающего элемента электрооборудования,

q=U2/R,

U - напряжение нагрузки электрооборудования в момент проведения измерения температуры,

R - электрическое сопротивление теплоизлучающего элемента,

α - коэффициент теплоотдачи теплоизлучающего элемента в момент проведения измерения,

Экстраполируют зависимость Tmax(t1i) по времени t и по выполнению условия

Tmax(t1i)≥Ткрит определяют остаточный ресурс - время выхода электрооборудования из строя - tmax.

Экстраполяция осуществляется, например, одним из статистических методов построения преобразования и оценки парных зависимостей по экспериментальным данным или методами построения многомерных имперических зависимостей, см., например, Е.Н.Львовский. Статистические методы построения эмпирических формул. - М.: Высшая школа, 1988, 239 С. Промежуток времени экстраполяции должен превышать предполагаемое время остаточного ресурса. Тот момент времени (tmax), когда будет выполнено условие Tmax(t1i)=Ткрит, и будет временем остаточного ресурса, т.е. временем работоспособности элемента. После этого времени исследуемый элемент выйдет из строя.

Проведены экспериментальные исследования заявленного способа теплового контроля остаточного ресурса электрооборудования.

В качестве объекта исследования использовался контакт разъединителя.

В соответствии со схемой, используемой в ближайшем аналоге и приведенной на фиг.1, в течение 27 месяцев регистрировались дефектограммы развития дефекта контакта разъединителя (см. фиг.2). Одновременно с термограммой на фиг.2 указаны максимальные значения температуры с учетом параметров окружающей среды и режимов электрического питания.

Зависимость измеренной температуры от времени приведена в виде графика на фиг.3.

В качестве примера на рисунке приведена характерная зависимость площадки электрического разъединителя.

После 18 месяцев измерений температура была экстраполирована по времени, но одновременно проводились и ее измерения. Как видно из графика фиг.3, экстраполированная и измеренная температуры практически совпали.

Экстраполяция показала, что на 27 месяце работы температура контактов разъединителя достигнет критической температуры, и он выйдет из строя.

Прямые измерения температуры подтвердили теоретическое прогнозирование.

Статистический анализ показал, что достоверность полученных результатов составляет не менее 0,97.

Проведенный эксперимент подтвердил достоверность и работоспособность заявленного способа теплового контроля и показал, что таким образом возможно с высокой достоверностью определять остаточный ресурс работы электрооборудования.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДИАГНОСТИКИ МЕТАЛЛОКОНСТРУКЦИЙ СОСУДОВ И АППАРАТОВ ДАВЛЕНИЯ И ОПРЕДЕЛЕНИЯ ИХ ОСТАТОЧНОГО РЕСУРСА | 1993 |

|

RU2032163C1 |

| СПОСОБ АВТОМАТИЧЕСКОЙ ОПТИМАЛЬНОЙ ИМПУЛЬСНОЙ НАСТРОЙКИ СИСТЕМЫ УПРАВЛЕНИЯ | 2006 |

|

RU2384872C2 |

| Способ определения времени срабатывания защиты токоведущих контактных соединений коммутационных аппаратов от перегрева | 2016 |

|

RU2635385C1 |

| СПОСОБ ТЕПЛОВОГО КОНТРОЛЯ ТЕХНИЧЕСКОГО СОСТОЯНИЯ НАГРЕВАТЕЛЕЙ ЭЛЕКТРИЧЕСКИХ СТЕКЛОПЛАСТИКОВЫХ ТОНКОСЛОЙНЫХ | 2006 |

|

RU2346265C2 |

| Способ определения времени срабатывания защиты токоведущих контактных соединений коммутационных аппаратов от перегрева | 2022 |

|

RU2791293C1 |

| СПОСОБ И СИСТЕМА УПРАВЛЕНИЯ СИЛОВОЙ УСТАНОВКОЙ В ЗАВИСИМОСТИ ОТ ТЕМПЕРАТУРЫ ГИДРАВЛИЧЕСКОГО ПРЕОБРАЗОВАТЕЛЯ КРУТЯЩЕГО МОМЕНТА | 2012 |

|

RU2590768C2 |

| СПОСОБ ЗАМЕРА ТЕПЛОПРИТОКОВ ОХЛАЖДАЕМЫХ ИК-ФОТОПРИЕМНИКОВ | 2007 |

|

RU2332647C1 |

| СПОСОБ ОПТИМАЛЬНОЙ АВТОМАТИЧЕСКОЙ НАСТРОЙКИ СИСТЕМЫ УПРАВЛЕНИЯ | 2003 |

|

RU2243584C2 |

| СПОСОБ КОНТРОЛЯ ТЕПЛОВОЙ ЭФФЕКТИВНОСТИ ТЕПЛООБМЕННОГО АППАРАТА | 1995 |

|

RU2115082C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КОНЦЕНТРАЦИИ КАТАЛИТИЧЕСКИ ОКИСЛЯЕМОГО ГАЗА В ВОЗДУХЕ | 2004 |

|

RU2279668C1 |

Изобретение относится к области измерительной техники. Способ включает замеры температурных полей электрооборудования, приведение измеренных температур Tmaxk(ti) к единым условиям измерений электрических режимов работы электрооборудования и параметров окружающей среды с учетом коэффициента теплоотдачи теплоизлучающего элемента в момент проведения измерения, экстраполяцию зависимости Tmax(t1i) по времени t и определение остаточного ресурса по выполнению условия Tmax(t1i)≥Tкрит. Технический результат состоит в повышении достоверности результатов оценки состояния электрооборудования. 3 ил.

Тепловой способ контроля остаточного ресурса электрооборудования, включающий

замеры температурных полей электрооборудования в моменты времени

t0, t1, t2,...,tn,

где ti=t0+Δtmin·i; i=0, 1, 2,...n;

t0 - начальный момент измерения температурного поля,

определение интервала времени Δtk на k-ом потенциально критически опасном элементе и минимального интервала времени Δtmin, no p критически опасным элементам, как результат решения системы уравнений:

где p - количество одновременно обследуемых элементов;

Tmaxk - максимальная температура на k-ом обследуемом элементе электрооборудования;

ΔTdev - погрешность измерения температуры техническими средствами;

σ - коэффициент, определяемый случайными шумами и помехами при проведении измерений,

приведение измеренных температур Tmaxk (ti) к единым условиям измерений электрических режимов работы электрооборудования и параметров окружающей среды следующим образом:

Tmax(t1i)=Tmax(ti)+(Tокр(t1)-Tокр(ti))+(1/Sпов(q1/α1-q(ti)/α(ti)),

где Tокр(t1) - температура окружающей среды в момент проведения измерения;

Sпов - эффективная площадь поверхности теплоизлучающего элемента электрооборудования;

q=U2/R,

U - напряжение нагрузки электрооборудования в момент проведения измерения температуры;

R - электрическое сопротивление теплоизлучающего элемента;

α - коэффициент теплоотдачи теплоизлучающего элемента в момент проведения измерения;

экстраполяцию зависимости Tmax(t1i) по времени t,

определение остаточного ресурса по выполнению условия

Тmax(t1i)≥Ткрит.

| БАЖАНОВ С.А | |||

| ИК-диагностика электрооборудования распределительных устройств | |||

| - М.: НТФ «Электропрогресс», 2000, с.76 | |||

| Библиотечка электротехника | |||

| Приложение к журналу «Энергетик», вып.4(16) | |||

| СПОСОБ ДИАГНОСТИКИ МЕТАЛЛОКОНСТРУКЦИЙ СОСУДОВ И АППАРАТОВ ДАВЛЕНИЯ И ОПРЕДЕЛЕНИЯ ИХ ОСТАТОЧНОГО РЕСУРСА | 1993 |

|

RU2032163C1 |

| Способ определения остаточного ресурса электродвигателя и устройство для его реализации | 1983 |

|

SU1176273A1 |

| RU 2071160 C1, 27.12.1996. | |||

Авторы

Даты

2006-11-20—Публикация

2005-07-06—Подача