Изобретение относится к области автоматического управления и регулирования и может быть использовано в системах регулирования технологических параметров в металлургической, химической, энергетической, нефте- и газоперерабатывающей, пищевой и других отраслях промышленности.

Известны способы настройки параметров регулятора с идентификатором, включающие идентификацию объекта управления путем подачи на объект возмущающих воздействий определенного вида, например ступенчатых, с фиксацией реакции объекта на эти возмущения, расчет оптимальных параметров настройки регулятора по полученной динамической модели объекта и сравнение найденных параметров с уже установленными ранее, причем, если сравниваемые параметры отличаются, то устанавливают вновь найденные параметры настройки и повторно проводят идентификацию объекта, а если нет, то процесс коррекции параметров прекращают и переводят систему в рабочий режим.

Недостатком известного метода является использование моделей с недостаточным числом параметров, которые не учитывают всех свойств объекта, что приводит к установке не соответствующих объекту настроек и, как следствие, плохому качеству управления.

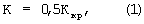

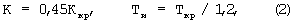

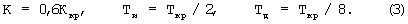

Известны также способы самонастройки, основанные на классическом методе Циглера-Никольса [1] и его модификациях. Суть этих способов состоит в том, что замкнутая система вводится в колебательный режим, определяются значения критического коэффициента усиления Ккр и критического периода колебаний Ткр. Затем, в соответствии с [1] определяются оптимальные настройки для типовых линейных регуляторов, выраженные через Ккр и Ткр

для П регулятора

для ПИ регулятора

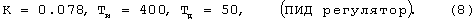

для ПИД регулятора

Способы определения Ккр и Ткр могут быть различными. В [1] Ккр определяется путем вывода системы на границу устойчивости при варьировании коэффициента усиления регулятора. В [2, 3] система переводится в режим двухпозиционного регулирования, при котором в системе возникают автоколебания с параметрами, используемыми для настройки регулятора. В [4] на вход объекта подается пробный гармонический сигнал с изменяемой частотой колебаний. Частота колебаний выбирается так, чтобы обеспечить критическую частоту объекта, при которой фазовый сдвиг между входом и выходом равен 3,14 рад.

Недостатком этих способов самонастройки является длительность процесса идентификации, связанная со статистическим анализом нескольких периодов автоколебаний. Для повышения точности определения Ккр и Ткр может потребоваться несколько итераций, что также затягивает процесс самонастройки. Метод не подходит для объектов, динамические характеристики которых зависят от знака ошибки регулирования. К таким объектам относится, например, широкий класс тепловых объектов (печи, нагреватели, стерилизаторы и т.д.), для которых процессы нагрева и охлаждения могут иметь совершенно разные характеристики и требуют разных настроек регулятора для нагрева и охлаждения. В рассматриваемых методах параметры автоколебаний усредняются по положительным и отрицательным полуволнам и в результате определяются некоторые средние значения настроек, не соответствующие ни процессу нагрева, ни процессу охлаждения. Во всех рассматриваемых методах после определения двух параметров Ккр и Ткр используются формулы Циглера-Никольса для расчета настроек регулятора. Эти формулы носят эмпирический характер и рассчитаны на объекты с отношением τ /Т от 0 до 0,3, поэтому они не гарантируют качественное управление для объектов с большим запаздыванием. Кроме того, в случае ПИД регулятора три настройки К, Ти, Тд определяются всего по двум параметрам Ккр и Ткр, что указывает на неадекватность полученных настроек реальному объекту управления.

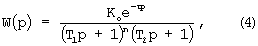

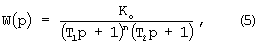

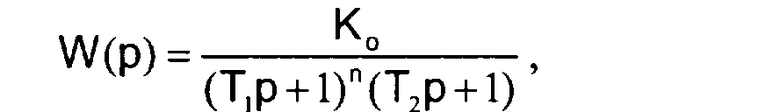

Наиболее близким к заявляемому способу является способ самонастройки регулятора [5]. В этом способе система управления переводится в разомкнутый режим, на вход объекта, описывающегося передаточной функцией

Ко - коэффициент усиления объекта,

T1, T2 - постоянные времени инерционных звеньев,

n - порядок инерционного звена,

τ - запаздывание,

подается пробное ступенчатое воздействие, измеряются параметры переходного процесса, по ним определяются параметры Ко, T1, T2, τ , n принятой модели объекта управления и, наконец, по параметрам принятой модели определяются оптимальные настройки регулятора.

Недостатком описанного способа является, во первых то, что из пяти параметров Ко, T1, T2, τ , n принятой модели объекта по кривой переходного процесса определяется только часть этих параметров. Например, заранее принимается n=0 и определяются К0 T1, T2, или принимается n=1, τ =0 и определяются Ко, T1, T2, или принимается n=1 и определяются Ко, T1, T2 τ и т.д. Во вторых, для принятой модели используются n небольшого порядка (n≤ 4) причем само значение n не определяется по кривой переходного процесса, а задается априорно. В третьих, в качестве критерия оптимальности принимается минимум среднеквадратичной ошибки регулирования. Переходные процессы в системах, настроенных по этому критерию, имеют достаточно малую ошибку регулирования и приемлемое время переходного процесса. Однако сама система, настроенная по этому критерию, может находиться близко к границе устойчивости. Поэтому при ошибках идентификации параметров модели неизбежно возникающих из-за шумов или изменения собственных параметров реального объекта управления в процессе его функционирования, найденные по этому критерию настройки регулятора могут не обеспечивать требуемое качество управления или даже выводить систему за границу устойчивости.

Целью изобретения является повышение качества регулирования и увеличение помехозащищенности.

Предлагаемый способ автоматической оптимальной настройки системы управления заключается в переводе замкнутой системы управления в разомкнутый режим, подаче пробного сигнала на вход объекта, измерении параметров переходного процесса, определении по ним параметров принятой модели объекта управления, определении по параметрам модели оптимальных параметров настройки регулятора и переводе системы с оптимальными параметрами настройки в рабочий режим. Причем в качестве пробного сигнала используется ступенчатый сигнал с настраиваемой амплитудой и полярностью. Модель объекта управления принимается в виде

Ко - коэффициент усиления объекта;

T1, T2 - постоянные времени инерционных звеньев;

n - порядок инерционного звена.

В качестве измеряемых параметров переходного процесса, вызванного пробным сигналом, используются максимальное значение производной выхода объекта и момент времени его достижения, момент времени достижения производной определенной доли от максимального значения производной, а также момент времени, в который значение производной выхода объекта уменьшается до определенной доли от максимального значения производной. Параметры модели Ко, n, T1 и Т2 определяются по указанным параметрам переходного процесса с помощью вспомогательных функций F1 F2 F3 F4, описанных ниже. По параметрам модели Ко, n, T1 и T2 определяются настройки регулятора, оптимальные по критерию максимальной степени устойчивости.

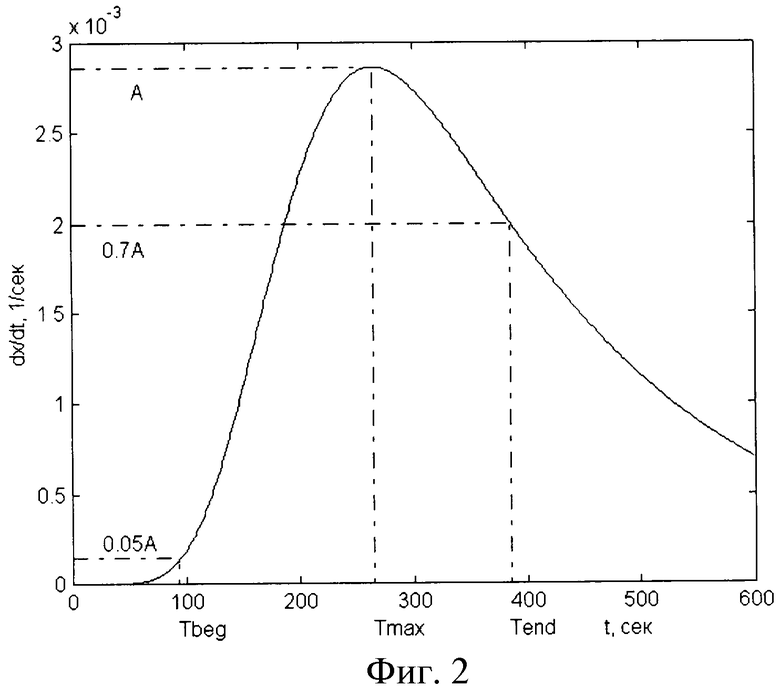

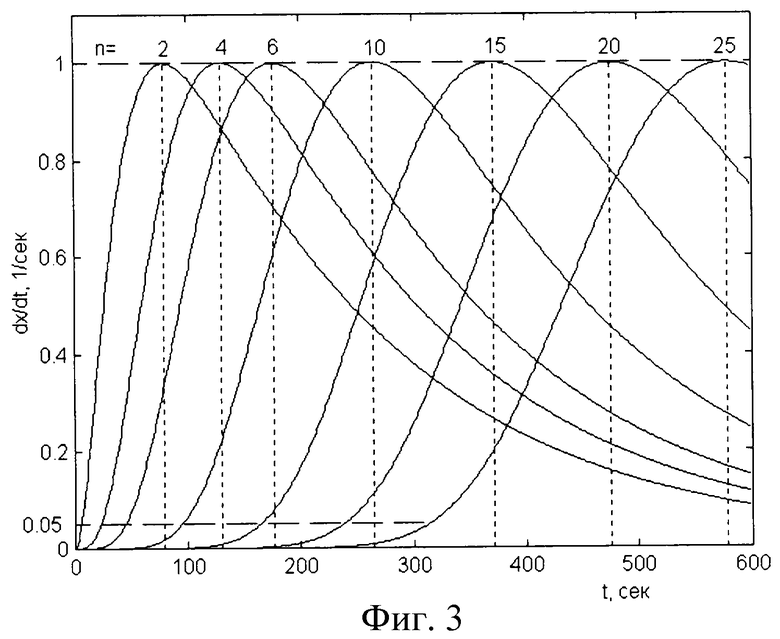

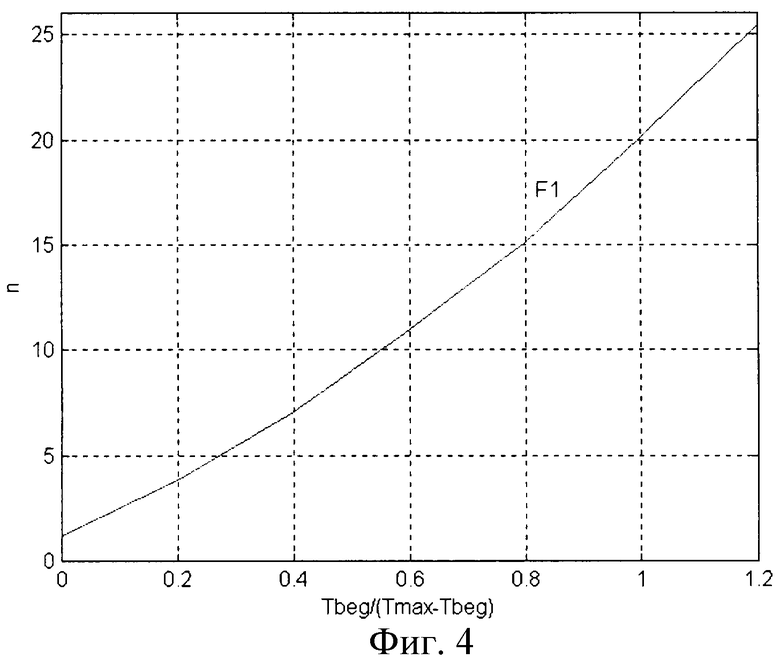

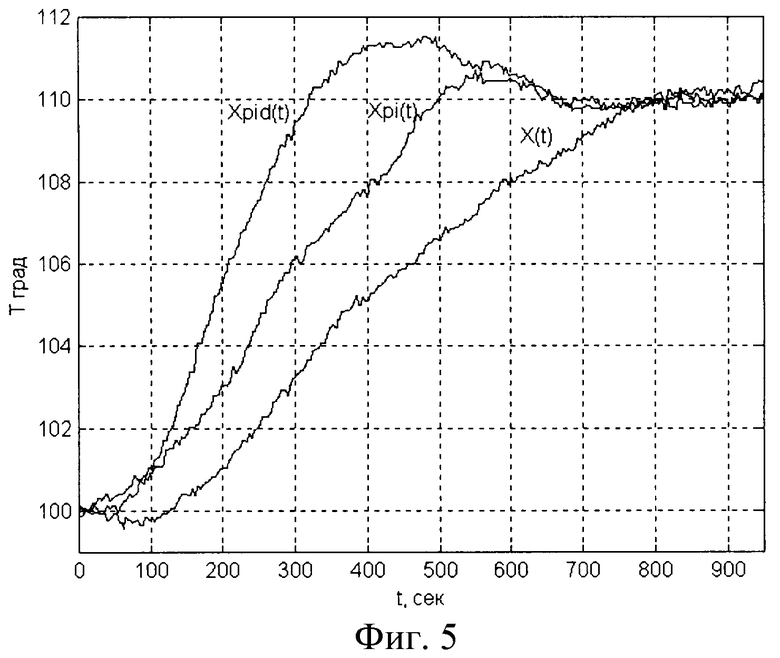

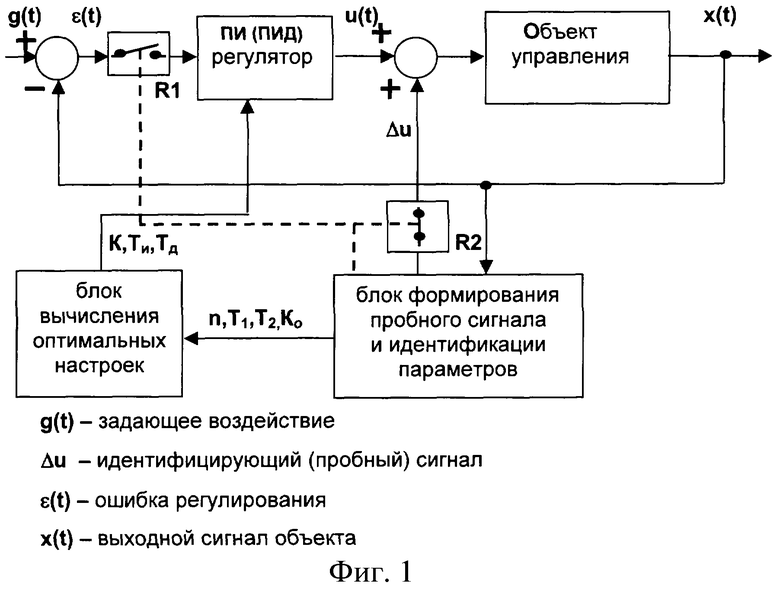

На фиг.1 изображена принципиальная блок-схема, поясняющая предлагаемый способ оптимальной самонастройки системы управления; на фиг.2 изображен переходной процесс, вызванный пробным ступенчатым сигналом и характерные точки, используемые для идентификации; на фиг.3 - семейство кривых производных переходных процессов в объектах (5) при различных значениях n; на фиг.4 - вспомогательная функция f1, служащая для определения n; на фиг.5 - процессы управления реальным тепловым объектом.

Рассмотрим предлагаемый способ более подробно. Система управления переводится в разомкнутый режим (ключ R1 размыкается), одновременно на вход объекта подается пробный ступенчатый сигнал настраиваемой амплитуды и полярности Δ u(t) (ключ R2 замыкается). Амплитуда сигнала выбирается минимально возможной, но чтобы при этом можно было распознать реакцию объекта на фоне шумов. Настраиваемая полярность пробного сигнала позволяет определить параметры объекта отдельно для изменения выхода в положительном и отрицательном направлениях, что позволит получить более адекватные настройки регулятора (фиг.1).

Модель (5) отличается от модели (4) отсутствием запаздывания, однако это практически не сужает область ее применения, так как увеличивая степень n и подбирая соответствующее T1 можно достаточно хорошо аппроксимировать запаздывание.

Пробный сигнал вызывает переходной процесс, определяются значения оценки производной выхода объекта dx(t)/dt, которые запоминаются и анализируются. В рассматриваемом варианте реализации способа оптимальной автоматической настройки системы управления в качестве характерных информативных точек используются

- момент достижения максимума производной Тmах,

- максимум производной  ,

,

- момент Tbeg достижения производной уровня 5% от А,

- момент Tend спада производной до уровня 70% от А (фиг.2).

Выбор 5% и 70% уровней в качестве определенных долей от максимума производной основан на результатах моделирования поведения объекта (5). При выборе таких значений уровней увеличивается точность определения параметров модели и повышается помехозащищенность.

На фиг.3 приведено семейство кривых производных переходных процессов, полученных в результате моделирования объекта (5) при различных n с нормированием по величине максимума производной.

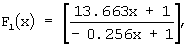

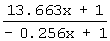

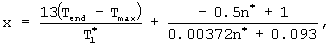

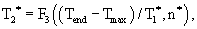

Анализ этих кривых и соответствующих им характерных точек Tbeg и Тmах показывает, что величина Tbeg/(Тmах-Tbeg) не зависит от Ко, слабо зависит от T1 и T2 и может служить для оценки параметра n. Функциональная зависимость n от Tbeg/(Tmax-Tbeg), обозначенная F1, приведена на фиг.4.

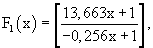

Аналогично, величина Tbeg не зависит от Ко, слабо зависит от Т2, но зависит от T1 и n. Поскольку оценка n уже получена, можно с помощью функциональной зависимости T1 от Tbeg и n, обозначенной F2, получить оценку T1.

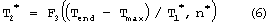

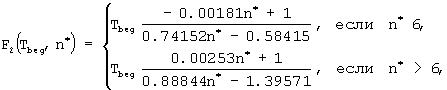

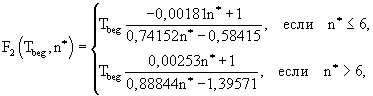

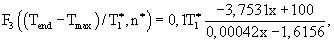

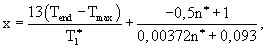

Далее, величина (Tend-Tmax)/T1 находится в функциональной зависимости с T2 и n. Поэтому с помощью функциональной зависимости Т2 от (Tend-Tmax)/T1 и n, обозначенной F3, можно получить оценку T2.

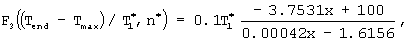

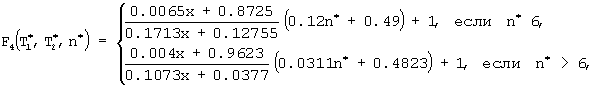

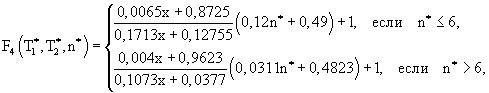

Наконец, с помощью F4 - функциональной зависимости К0 от n, T1, T2 и значения амплитуды пробного сигнала d получаем оценку Ко.

Функциональные зависимости F1, F2, F3, F4 получены по результатам моделирования переходных процессов в объектах, описываемых моделью (5). Они позволяют по характерным информативным точкам последовательно находить оценки n* , T1

n* =F1(Tbeg/(Tmax-Tbeg))

T1

Ko

где  - целая часть числа

- целая часть числа  , х=Tbeg/(Tmax-Tbeg),

, х=Tbeg/(Tmax-Tbeg),

где

где

Полученные оценки параметров модели можно пересчитать в оптимальные по степени устойчивости настройки ПИ, ПИД регуляторов. В [6] изложена методика, следуя которой можно получить формулы оптимальных по степени устойчивости настроек различных регуляторов. Для модели (5) оптимальные настройки имеют следующий вид (для удобства записи в приведенных ниже формулах знак оценки - * отсутствует):

для ПИ регулятора

K=-(-T1I+1)n-1((n+2)T1T2I2-((n+1)T1+2T2)I+1)K

Ти=-(T1I+1)-n(T2I2-KI)-1KKo,

I=-0.5(-b+(b2-4ac)0.5)a-1,

a=(n+1)(n+2)T

b=(n+1)(nT1+4T2)T1,

c=2(nT1+T2),

для ПИД регулятора

K=Kp,

Ти=K/Ki,

Тд=Kd/K, где

Kd=-0.5(-T1I+1)n-2((n+1)(n+2)T

Kp=-((-T1I+1)n-1((n+2)T1T2I2-((n+1)T1+2T2)I+1)-2KdKoI)K

Ki=-((-T1I+1)n(T2I-1)IK

I=0.5T

I=-0.5(-b+(b2-4ac)0.5)a-1, при n>2

a=n(n+1)(n+2)T

b=n(n+1)((n-1)T1+6T2)T

c=3n((n-1)T1+2T2)T1,

где К, Ти, Тд - параметры настройки ПИ-, ПИД-регулятора;

I - степень устойчивости замкнутой ПИ (ПИД) - системы управления;

Kd, Kp, Ki, a, b и с - вспомогательные промежуточные параметры.

В качестве критерия оптимальности используется критерий максимальной степени устойчивости. Оптимальные настройки К, Ти, Тд обеспечивают максимальное значение степени устойчивости

I=-min max Reλ i(K, Tи, Тд),

K, Tи, Тд i=1,... ,n+2

где λ i (К, Ти, Тд) - корни характеристического полинома замкнутой системы с объектом (5) и ПИД регулятором.

Степень устойчивости - это расстояние от мнимой оси до крайнего правого корня характеристического полинома замкнутой системы управления [6]. Оптимальным настройкам соответствует максимальное значение этой величины. Система, настроенная по этому критерию, обладает свойством "робастности" или "грубости" к возможному изменению параметров объекта. При изменении параметров объекта или их неточном определении из-за неизбежных шумов система управления не потеряет устойчивости, что чрезвычайно важно для всех промышленных систем или технологических процессов. В то же время, переходные процессы в системе управления определяются преимущественно правыми корнями характеристического полинома, которые в силу критерия максимально удалены от мнимой оси. Поэтому быстродействие таких систем и величина ошибки регулирования будут удовлетворять требованиям, предъявляемым к системам управления, и обеспечивать высокое качество управления.

После определения оптимальных настроек система переводится в рабочий режим: ключ R1 замыкается, ключ R2 размыкается (фиг.1).

На фиг.5 приведен пример конкретной реализации заявляемого способа автоматической настройки системы управления тепловым объектом. Объект управления представляет собой электронагреватель, управляемый релейным элементом, на вход которого подается ШИМ сигнал с ПИ (ПИД) регулятора. В качестве датчика температуры используется термосопротивление. Алгоритм ПИ (ПИД) регулятора, а также способ автоматической оптимальной настройки реализованы в виде программы для управляющей вычислительной машины.

В результате идентификации параметров модели объекта управления получены следующие значения:

Ko=49.3,

T1,=31.9 сек,

T2=525 сек,

N=5,

которым соответствуют оптимальные настройки

На фиг.5 X(t) - реакция выхода объекта на пробный сигнал в разомкнутой системе управления, Xpi(t) и Xpid(t) - переходные процессы в замкнутой системе при изменении задания от 100°С до 110°С в случаях, соответственно, ПИ и ПИД управления с настройками (7) и (8).

ЛИТЕРАТУРА

1. Ziegler J.G., Nichols N.B. Optimum Setting for Automatic Controllers, Trans. ASME, 64, 759. (1942)

2. Микропроцессорный контроллер Ремиконт - 130, НИИТЕПЛОПРИБОР, М., 1990.

3. Семенец В.П. Способ автоматической настройки системы регулирования. Патент РФ №2002289. Бюл. №39-40. 1993.

4. Мазуров В.М. Самонастраивающаяся система управления. Патент РФ №2068196. Бюл. №29. 1966.

5. Ротач В.Я. Расчет динамики промышленных автоматических систем регулирования. - М.: Энергия, 1973, с.344.

6. Шубладзе А.М. Методика расчета оптимальных по степени устойчивости ПИ-законов управления. 1 Автоматика и телемеханика. 1987, №4, с.16-25.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АВТОМАТИЧЕСКОЙ ОПТИМАЛЬНОЙ ИМПУЛЬСНОЙ НАСТРОЙКИ СИСТЕМЫ УПРАВЛЕНИЯ | 2006 |

|

RU2384872C2 |

| Способ расширения диапазона регулирования АСР без потери устойчивости | 2016 |

|

RU2619746C1 |

| СПОСОБ САМОНАСТРОЙКИ СИСТЕМЫ ПИД-РЕГУЛИРОВАНИЯ | 2014 |

|

RU2568386C2 |

| САМОНАСТРАИВАЮЩАЯСЯ СИСТЕМА УПРАВЛЕНИЯ | 1992 |

|

RU2068196C1 |

| АДАПТИВНАЯ СИСТЕМА УПРАВЛЕНИЯ | 2007 |

|

RU2343524C1 |

| АДАПТИВНАЯ СИСТЕМА УПРАВЛЕНИЯ | 2007 |

|

RU2339988C1 |

| АДАПТИВНАЯ СИСТЕМА УПРАВЛЕНИЯ | 2011 |

|

RU2461037C1 |

| АДАПТИВНАЯ СИСТЕМА УПРАВЛЕНИЯ | 2007 |

|

RU2368934C2 |

| СПОСОБ САМОНАСТРОЙКИ СИСТЕМЫ УПРАВЛЕНИЯ ОБЪЕКТОМ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2005 |

|

RU2304298C2 |

| СПОСОБ РЕГУЛИРОВАНИЯ ЧАСТОТЫ ВРАЩЕНИЯ РОТОРА РЕАКТИВНОЙ ГИДРАВЛИЧЕСКОЙ ТУРБИНЫ И ПИД-РЕГУЛЯТОР ЧАСТОТЫ ВРАЩЕНИЯ СИЛЬНОГО ДЕЙСТВИЯ | 2021 |

|

RU2781087C1 |

Изобретение относится к области систем автоматического управления. Технический результат заключается в повышении качества регулирования и увеличении помехозащищенности. При выполнении оптимальной автоматической настройки системы управления осуществляют перевод ее в разомкнутый режим, на вход объекта подают пробный ступенчатый сигнал с настраиваемой амплитудой и полярностью, определяют характерные точки переходного процесса, по которым с помощью вспомогательных функций определяют параметры принятой модели объекта управления и осуществляют оптимальную настройку регулятора по критерию максимальной степени устойчивости. 5 ил.

Способ оптимальной автоматической настройки системы управления, основанный на переводе замкнутой системы управления в разомкнутый режим, подаче пробного сигнала на вход объекта, измерении параметров переходного процесса, определении по ним параметров Ко, n, T1 и Т2 принятой модели объекта управления:

где W(p) -передаточная функция объекта,

Ко - коэффициент усиления объекта,

T1, T2 - постоянные времени,

n - порядок,

определении по параметрам модели оптимальных параметров настройки регулятора и переводе системы с оптимальными параметрами настройки в рабочий режим, отличающийся тем, что в качестве пробного сигнала используют ступенчатый сигнал с настраиваемой амплитудой и полярностью d, определяют характерные точки переходного процесса: максимальное значение А производной выхода объекта и момент времени Тmах его достижения, момент времени Tbeg достижения производной 5%-ного уровня от максимального значения производной, а также момент времени Tend, в который значение производной выхода объекта уменьшается до 70% уровня от максимального значения производной, оценки К

n* =F1(Tbeg/(Tmax-Tbeg)),

T1

Ko

где  - целая часть числа

- целая часть числа  , х=Tbeg/(Tmax-Tbeg),

, х=Tbeg/(Tmax-Tbeg),

где

где

параметры настройки регулятора определяют по критерию максимальной степени устойчивости.

| РОТАЧ В.Я | |||

| Расчет динамики промышленных автоматических систем регулирования | |||

| – М.: Энергия, 1973, с | |||

| Способ получения жидкой протравы для основных красителей | 1923 |

|

SU344A1 |

Авторы

Даты

2004-12-27—Публикация

2003-03-24—Подача