Изобретение относится к горной промышленности и предназначено для ликвидации аварийной ситуации на устье скважины, связанной с невозможностью открытия запирающего элемента затвора задвижки (запорного узла) фонтанной арматуры.

Известно устройство для сверления плоского запирающего элемента затвора коренной задвижки фонтанной арматуры [1]. Это устройство позволяет осуществить в случае обрыва штока сверление закрытого запирающего элемента коренной задвижки через буферную задвижку фонтанной арматуры с целью последующего создания циркуляции, глушения скважины и замены неисправной задвижки.

Однако из-за своих конструктивных особенностей известное устройство не позволяет осуществлять сверление затворов задвижек, имеющих запирающие элементы с криволинейной поверхностью. При этом создание циркуляции и глушение скважины не может быть осуществлено за счет разгерметизации боковых отводов фонтанной арматуры, что опасно из-за возможности возникновения неуправляемого аварийного фонтанирования скважины.

Известно также устройство для сверления и тампонирования устья фонтанирующей скважины [2], которое наиболее близко к предлагаемому техническому решению, т.е. является прототипом.

Указанное устройство состоит из полого цилиндрического корпуса с узлом для его присоединения к обсадной колонне. Внутри корпуса установлен шток с внутренним осевым каналом. Между штоком и корпусом размещен узел герметизации. Шток имеет отдельные узлы с ручными приводами соответственно для его осевого перемещения и вращения относительно корпуса. На одном конце штока размещен узел перекрытия внутреннего осевого канала, а также узел для присоединения штока к насосному агрегату. На противоположном конце штока закреплен режущий инструмент, имеющий сквозной осевой канал.

В случае возникновения фонтанирования известное устройство присоединяют к находящейся под избыточным давлением обсадной колонне на устье скважины. Сверление стенки обсадной трубы осуществляют с помощью узлов осевого перемещения и вращения штока с режущим инструментом. После окончания процесса сверления стенки обсадной трубы с помощью насосного агрегата осуществляют принудительное тампонирование устья фонтанирующей скважины до окончательного образования герметизирующей пробки и прекращения фонтанирования.

Известное устройство может быть использовано для сверления плоского запирающего элемента затвора задвижки фонтанной арматуры. Однако процесс сверления занимает значительное время из-за твердости материала запирающего элемента затвора и не всегда приводит к желаемому результату. Если же на фонтанной арматуре установлены запорные узлы с затворами иного типа, то сверление практически неосуществимо, т.к. режущий инструмент скользит по криволинейной поверхности запирающего элемента затвора, отклоняется в сторону и часто ломается.

Задачей предлагаемого изобретения является повышение надежности и эффективности работы устройства с различными типами запорных узлов фонтанной арматуры, а также сокращение затрат времени на ликвидацию аварийной ситуации.

Поставленная задача достигается в предлагаемом техническом решении за счет того, что устройство, включающее полый цилиндрический корпус с узлом присоединения к задвижке фонтанной арматуры, установленные внутри корпуса шток с осевым внутренним каналом, узлы осевого перемещения, вращения и герметизации штока относительно корпуса, узлы для перекрытия осевого канала штока и для присоединения штока к насосному агрегату, которые размещены на одном конце штока, а также режущий инструмент с осевым каналом, установленный на противоположном конце штока, снабжено боковым отводом с осевым каналом, который размещен снаружи корпуса между узлом его присоединения к задвижке и узлом герметизации штока относительно корпуса, а также втулкой, которая концентрично размещена между корпусом и штоком со стороны установки на штоке режущего инструмента. Шток и втулка жестко связаны между собой с помощью распорных элементов, при этом плоскость наружного торца втулки выполнена перпендикулярной ее оси, а режущий инструмент выполнен в виде струйного сопла. В частном случае узел присоединения к задвижке может быть выполнен в виде сменного фланца, ответного фланцу указанной задвижки. Также в частном случае плоскость наружного торца втулки может быть выполнена наклонной по отношению к ее оси и параллельной взаимодействующей с ней плоскости клинового запирающего элемента затвора задвижки фонтанной арматуры.

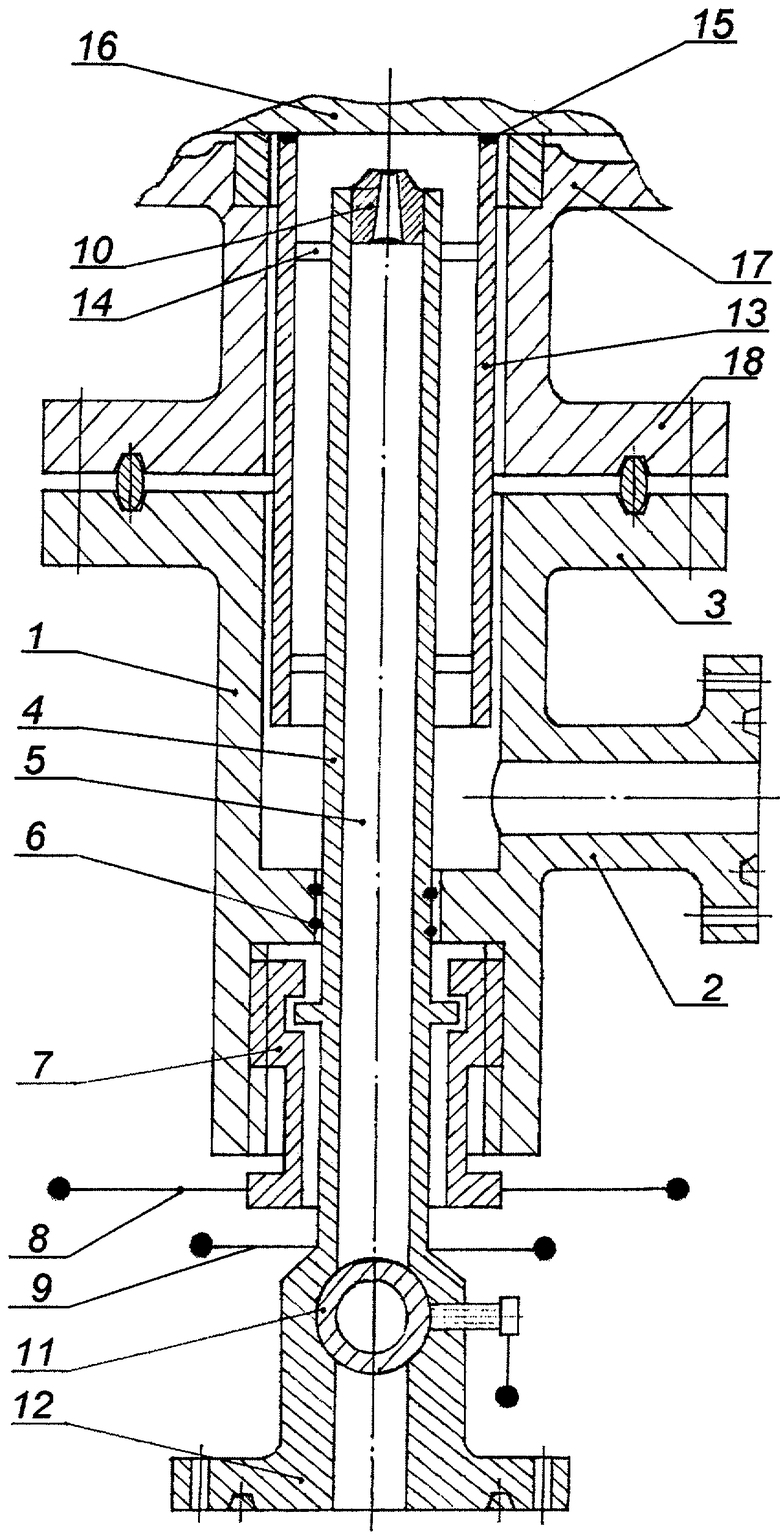

Конструкция устройства поясняется чертежом, где показан общий вид устройства для образования сквозного канала в плоском запирающем элементе затвора задвижки фонтанной арматуры.

Устройство для образования сквозного канала в запирающем элементе затвора задвижки фонтанной арматуры содержит полый цилиндрический корпус 1 с боковым отводом 2, имеющим осевой канал, и узлом присоединения к неисправной задвижке, выполненном в виде фланца 3. Внутри корпуса 1 установлен шток 4 с внутренним осевым каналом 5, а также узел герметизации штока 4 относительно корпуса 1, выполненный в виде пакета кольцевых уплотнительных элементов 6. Между узлом присоединения к неисправной задвижке и узлом герметизации штока 4 относительно корпуса 1 на последнем выполнен боковой отвод 2. Шток 4 имеет узлы соответственно для возвратно-поступательного осевого перемещения, а также вращения относительно корпуса 1. Первый из них представляет собой подвижную обойму 7 с ручным приводом 8. Обойма 7 с помощью резьбового соединения связана с корпусом 1 и имеет возможность возвратно-поступательного перемещения относительно него. Обойма 7 выполнена с внутренней кольцевой проточкой, которая взаимодействует с наружным кольцевым выступом, выполненным на штоке 4. Узел вращения штока 4 относительно корпуса 1 выполнен в виде поворотных рычагов 9.

На одном конце штока 4 закреплен режущий инструмент с осевым каналом, выполненный в виде струйного сопла 10, а на другом конце установлены запорный узел 11 (например, шаровой кран или т.п.) для перекрытия внутреннего осевого канала 5 и присоединительный узел 12 для подключения насосного агрегата (например, фланец, быстроразъемное соединение или т.п.).

Втулка 13 концентрично установлена между корпусом 1 и штоком 4 со стороны размещения струйного сопла 10. При этом втулка 13 жестко связана со штоком 4 с помощью распорных элементов 14. На наружном торце втулки 13 может быть установлен уплотнительный элемент 15.

Оптимальное расстояние между наружным торцом втулки 13 и срезом струйного сопла 10, обеспечивающее максимально эффективное воздействие гидроабразивной струи на разрушаемый объект, как правило, составляет величину, равную 1-3 внутренним диаметрам осевого струйного сопла на его срезе. Для увеличения диаметра получаемого сквозного канала может быть применено струйное сопло со щелевидным осевым каналом.

Плоскость наружного торца втулки 13 может быть выполнена перпендикулярной к оси последней. Это позволяет плотно прижимать наружный торец втулки 13 к плоскому или шаровому запирающему элементу 16 затвора неисправной задвижки 17, имеющей присоединительный фланец 18.

В случае, если затвор неисправной задвижки 17 имеет клиновой запирающий элемент, плоскость наружного торца втулки 13 должна быть выполнена наклонной по отношению к оси последней и параллельной взаимодействующей с ней плоскости клинового запирающего элемента.

Устройство работает следующим образом.

В случае необходимости произвести вскрытие запирающего элемента 16 затвора указанное устройство с помощью фланца 3 присоединяют к фланцу 18 неисправной задвижки 17 фонтанной арматуры. На боковом отводе 2 устанавливают запорный узел, к которому присоединяют трубопровод для отвода рабочей жидкости. Присоединительный узел 12 обвязывают с напорной линией насосного агрегата (например, цементировочного агрегата или т.п.).

При закрытом запорном узле на боковом отводе 2 осуществляют проверку герметичности устройства (т.е. его опрессовку).

Если устройство оказывается герметичным, то приступают непосредственно к вскрытию запирающего элемента 16 затвора неисправной задвижки 17. Запорный узел на боковом отводе 2 открывают. С помощью вращения ручного привода 8 шток 4 перемещают в осевом направлении относительно корпуса 1 до тех пор, пока наружный торец втулки 13 не упрется в запирающий элемент 16 затвора неисправной задвижки 17. После этого с помощью насосного агрегата осуществляют прокачку рабочей жидкости, содержащей абразивный материал, через внутренний осевой канал 5 штока 4 и струйное сопло 10. Струя рабочей жидкости, вытекающая с высокой скоростью из струйного сопла 10, вызывает интенсивную абразивную эрозию запирающего элемента 16 затвора неисправной задвижки 17. С помощью втулки 13, направляющей отраженный поток рабочей жидкости в боковой отвод 2, внутренняя полость неисправной задвижки 17 оказывается защищенной от размыва. Уплотнительный элемент 15 на наружном торце втулки 13 способствует плотному контакту последней с запирающим элементом 16 затвора. Выбор оптимального расстояния между наружным торцом втулки 13, прижатым к запирающему элементу 16 затвора, и срезом струйного сопла 10 способствует созданию максимально эффективного воздействия гидроабразивной струи на запирающий элемент 16. В случае использования струйного сопла 10 со щелевидным каналом шток 4 следует медленно вращать с помощью поворотных рычагов 9.

После образования сквозного канала в запирающем элементе 16 затвора неисправной задвижки 17 осуществляют запланированные работы по задавке скважины.

Источники информации

1. Ремонт и замена устьевой арматуры под давлением газа в скважине. Плакат ФВ 02318, типография издательства "Южный Урал", 1984, рис.3.

2. Патент РФ №1808087, Е 21 В 33/03, 1993.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ СМЕНЫ ЗАДВИЖЕК ФОНТАННОЙ АРМАТУРЫ НА УСТЬЕ БЕЗ ГЛУШЕНИЯ СКВАЖИНЫ | 1998 |

|

RU2158346C2 |

| Устройство для смены задвижки фонтанной арматуры на устье скважины | 1991 |

|

SU1838577A3 |

| УСТРОЙСТВО ДЛЯ СВЕРЛЕНИЯ ОТВЕРСТИЙ ПОД ДАВЛЕНИЕМ УСО-70 | 2015 |

|

RU2603413C2 |

| Устройство для смены неисправных элементов коренных задвижек на боковых отводах трубных головок с последующей опрессовкой | 2023 |

|

RU2807425C1 |

| Устройство для смены задвижек на устье скважины | 1990 |

|

SU1756533A1 |

| УСТРОЙСТВО ДЛЯ СМЕНЫ ЗАДВИЖЕК ПОД ДАВЛЕНИЕМ | 2015 |

|

RU2590698C1 |

| УСТРОЙСТВО ДЛЯ СМЕНЫ ЗАДВИЖЕК ФОНТАННОЙ АРМАТУРЫ ПОД ДАВЛЕНИЕМ | 1999 |

|

RU2149979C1 |

| УСТРОЙСТВО ДЛЯ СМЕНЫ БОКОВЫХ ЗАДВИЖЕК ПОД СТРУЕЙ | 1999 |

|

RU2174178C2 |

| УСТРОЙСТВО ДЛЯ СМЕНЫ ЗАДВИЖКИ ФОНТАННОЙ АРМАТУРЫ НА УСТЬЕ СКВАЖИНЫ | 2000 |

|

RU2176721C1 |

| Способ восстановления проходного канала задвижек на устье скважины | 2019 |

|

RU2704498C1 |

Изобретение относится к горной промышленности и может быть использовано при проведении аварийных работ на устье скважины. Обеспечивает повышение надежности и эффективности работы устройства. Сущность изобретения: устройство содержит полый цилиндрический корпус с узлом его присоединения к неисправной задвижке фонтанной арматуры. В корпусе размещены шток с осевым внутренним каналом, узлы осевого перемещения, вращения и герметизации штока относительно корпуса, установленные на одном конце штока узлы для перекрытия его осевого канала и для присоединения штока к насосному агрегату. На противоположном конце штока размещен режущий инструмент с осевым каналом. Согласно изобретению устройство снабжено втулкой, концентрично установленной между корпусом и штоком со стороны размещения на последнем режущего инструмента, и боковым отводом с осевым каналом. Втулка жестко связана со штоком с помощью распорных элементов. Плоскость торца втулки выполнена с возможностью прижима к запирающему элементу затвора неисправной задвижки фонтанной арматуры. Режущий инструмент выполнен в виде сопла для подачи гидроабразивной струи. Боковой отвод размещен снаружи корпуса между узлом его присоединения к неисправной задвижке и узлом герметизации штока относительно корпуса. 3 з.п. ф-лы, 1 ил.

| Устройство для тампонирования устья фонтанирующей скважины | 1990 |

|

SU1808087A3 |

| Устройство для установки герметизирующей пробки на устье фонтанирующей скважины | 1989 |

|

SU1659624A1 |

| СПОСОБ ВСКРЫТИЯ ШИБЕРОВ ЗАПОРНОЙ АРМАТУРЫ | 2000 |

|

RU2190752C2 |

| ПЕРФОРАТОР МЕХАНИЧЕСКИЙ ДЛЯ СВЕРЛЕНИЯ СТЕНОК СКВАЖИНЫ, ОБСАЖЕННОЙ ТРУБАМИ (ВАРИАНТЫ) | 1995 |

|

RU2109931C1 |

| US 4688633 A, 25.08.1987. | |||

Авторы

Даты

2006-11-27—Публикация

2004-12-28—Подача