Изобретение относится к ракетной технике, конкретно - к организации в ЖРД МТ высокой степени перемешивания самовоспламеняющихся компонентов топлива.

Известна горелка для сжигания жидкого топлива (см. а.с. СССР №1768870). Для повышения эффективности сжигания топлива горелка снабжена двумя завихрителями, один из которых закреплен внутри воздуховода (завихритель представляет собой направляющие лопатки, закрепленные под углом к продольной оси воздуховода в зоне расположения подводящего топливо насадка), другой завихритель установлен в конце горелки внутри стабилизатора-отражателя, часть внутренней поверхности которого выполнена в виде части логарифмической спирали. Наружная поверхность этого завихрителя выполнена также в виде части логарифмической спирали, идентичной внутренней поверхности стабилизатора-отражателя. Внутренняя поверхность второго завихрителя снабжена лопатками, закрепленными под углом к продольной оси завихрителя. Предусмотрено выполнение второго завихрителя стабилизатора-отражателя в виде проточек на его внутренней поверхности, расположенных с наклоном к его продольной оси.

Внутренняя поверхность торцевой части камеры сжигания выполнена в виде логарифмической спирали. Стабилизатор-отражатель устанавливается в камере сгорания посредством кронштейнов, выполненных в виде направляющих лопаток, установленных с наклоном к продольной оси горелки. Наличие двух завихрителей улучшает процесс испарения и качество смеси и приводит к повышению эффективности сжигания топлива.

Данная конструкция может быть использована только в двигателях, где хотя бы один компонент газообразный.

Кроме того, завихрители, примененные в изобретении, не могут быть использованы в жидкостных ракетных двигателях малой тяги из-за малых расходов компонентов топлива.

Наиболее близкой по технической сущности и достигаемому результату к заявляемой камере является камера жидкостного ракетного двигателя малой тяги (см. патент РФ №2288370). Изобретение относится к ЖРД МТ управления космическими летательными аппаратами и предназначено для организации процесса смесеобразования и сжигания жидких самовоспламеняющихся компонентов топлива в двигателях особо малых тяг. Камера состоит из корпуса смесительной головки с каналами подачи компонентов топлива, соосного двухкомпонентного элемента, установленного в нем и сообщенного с указанными каналами и камерой сгорания.

Двухкомпонентный смесительный элемент выполнен в виде двух соосно установленных друг в друга капиллярных трубок, причем торцевая часть наружной трубки может выступать в камеру сгорания в осевом направлении по отношению к внутренней, а выходной участок наружной трубки может быть выполнен сужающимся. Напротив выхода из капиллярных трубок установлена в камере сгорания поперечная перфорированная перегородка с каналами для прохода парогаза.

Основными недостатками данной конструкции являются:

- технологическая сложность обеспечения соосности форсунок из-за малой жесткости внутренней форсунки, приводящей к изгибу ее при изготовлении и сборке форсуночного элемента. Несоосность форсунок приводит к переменному по окружности кольцевому зазору между форсунками, а это, в свою очередь, ведет к неравномерной толщине наружной пелены, в результате чего при столкновении пелен окислителя и горючего реализуется переменное соотношение компонентов топлива по периметру камеры сгорания, что приводит к снижению экономичности двигателя и ухудшению его теплового состояния;

- столкновение пелен окислителя и горючего, истекающих из капиллярных трубок, происходит под небольшим углом (особенно в случае, когда выходной участок наружной трубки выполнен без сужения); при столкновении пелен по линии касания приводит к началу химической реакции между окислителем и горючим с образованием жидкофазных промежуточных продуктов и выделением из них газофазных промежуточных продуктов; газофазные промежуточные продукты расталкивают реагирующие пелены (явление сепарации), и на этом, едва начавшись, заканчиваются реакции в жидкой фазе. Результат - неполное перемешивание окислителя и горючего в жидкой фазе и необходимость увеличения геометрических размеров (длины) камеры сгорания для повышения экономичности двигателя.

Задачей изобретения является интенсификация процесса смесеобразования и получение высоких энергетических и динамических характеристик ЖРД МТ.

Эта задача решается с помощью камеры жидкостного ракетного двигателя малой тяги, состоящей из корпуса смесительной головки с каналами подачи компонентов топлива, двухкомпонентного смесительного элемента, выполненного в виде двух соосных капиллярных трубок, камеры сгорания с поперечной перегородкой, расположенной напротив выхода смесительного элемента и имеющей на периферии каналы для прохода газа. Согласно изобретению перегородка выполнена в виде турбулизатора с центральным стержнем с плоской торцевой поверхностью, обращенной к выходу смесительного элемента, и минимум двух рядов лопаток с противоположным направлением закрутки.

Выходные кромки лопаток первого ряда могут быть совмещены с входными кромками лопаток второго ряда.

Лопатки последнего от смесительного элемента ряда на выходе имеют угол, близкий по направлению к образующим камеры сгорания.

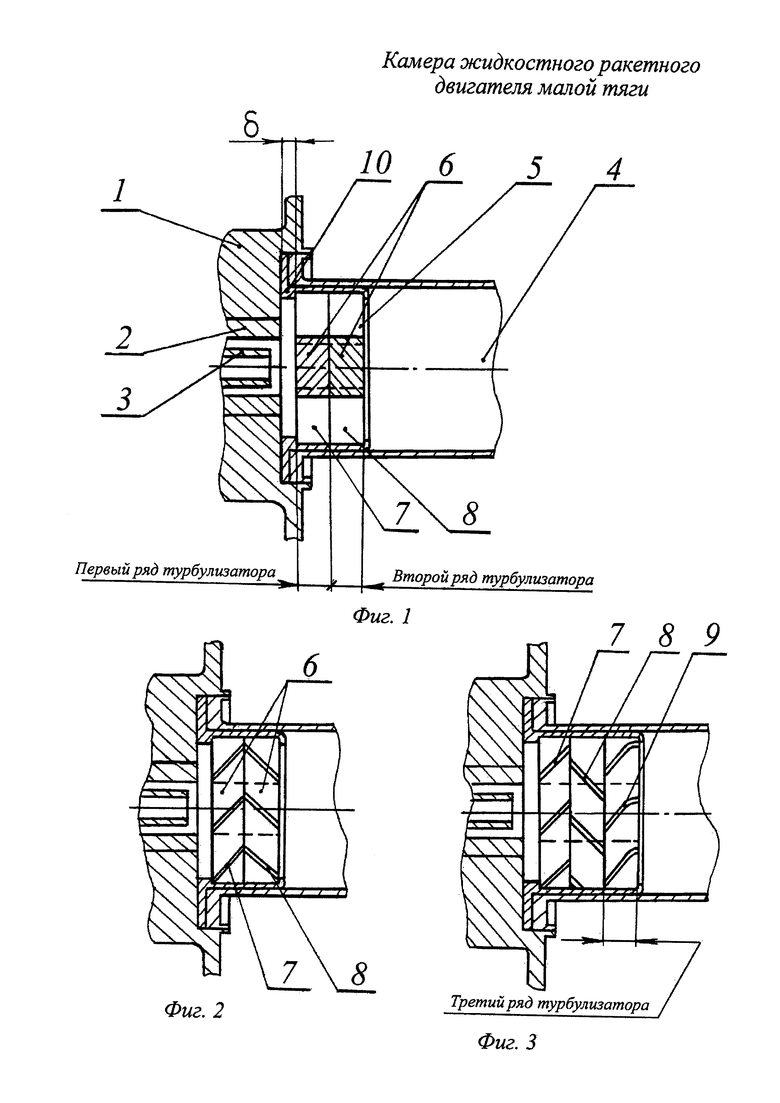

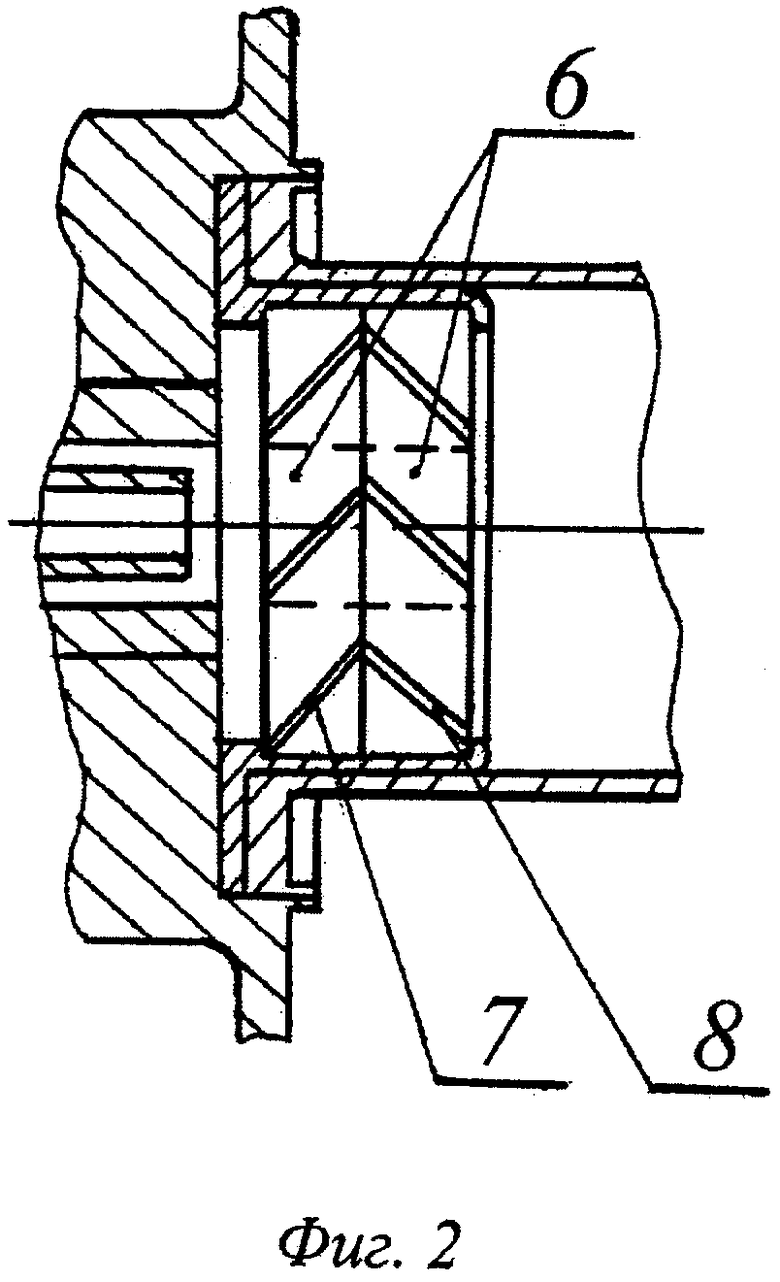

Предлагаемое решение поясняется чертежами. На фиг. 1 приведен продольный разрез камеры, на фиг. 2 - разрез камеры (кроме турбулизатора), где показано расположение лопаток в первом и втором рядах турбулизатора, на фиг. 3 - разрез камеры (кроме турбулизатора), где показан третий ряд турбулизатора и расположение направляющих лопаток на нем. Выходная кромка лопаток предыдущего ряда и входная кромка последующего ряда могут быть расположены как без смешения друг относительно друга (фиг. 2), так и со смещением (фиг. 3).

Камера ЖРД МТ состоит из смесительной головки 1 с установленным в нее смесительным элементом, состоящим из соосно установленных друг в друга капиллярных трубок 2 и 3, представляющих собой струйные форсунки окислителя и горючего соответственно.

К корпусу смесительной головки прикреплена сваркой либо пайкой камера сгорания 4. Между камерой сгорания 4 и форсуночной головкой 1 устанавливается турбулизатор 5, состоящий из цилиндрических стержней 6 и направляющих лопаток 7, 8, 9. На наружных поверхностях цилиндрических стержней 6 выполнены пазы, расположенные с наклоном к продольной оси; в пазы устанавливаются и закрепляются лопатки, имеющие форму плоской пластины. Турбулизатор может состоять из двух или трех рядов (рис. 1, 2, 3), прижатых плотно друг к другу и скрепленных завальцовкой в корпусе 10; завальцовка исключает перемещение рядов как в осевом направлении, так и проворачивание относительно друг друга, что обеспечивает стабильность характеристик двигателя. В третьем ряду выходная часть направляющих лопаток выполнена криволинейной с углом на выходе, близким к углу образующих камеры сгорания, что обеспечивает направление истекающих продуктов практически без закрутки, чем уменьшаются потери в сопле.

Камера ЖРД МТ работает следующим образом. Окислитель и горючее, истекая из струйных соосно установленных капиллярных форсунок 2 и 3 соответственно, вступают в химическую реакцию друг с другом, однако, учитывая то обстоятельство, что столкновение пелен происходит под небольшим углом (практически пелена окислителя, чуть коснувшись пелены горючего, начинает отталкиваться от нее вследствие явления сепарации), происходит неполное жидкофазное смешение компонентов топлива. В следующий момент продукты неполного жидкофазного смешения ударяются о преграду, роль которой исполняет торец цилиндрического стержня 6 первого ряда турбулизатора. При столкновении с преградой происходит дополнительное перемешивание продуктов неполного жидкофазного смешения окислителя и горючего образовавшихся при выходе из смесительной головки 1 и неучаствовавших в химической реакции свободных окислителя и горючего. Это приводит к повышению коэффициента полноты преобразования топлива, который существенно зависит от зазора δ (см. фиг. 1) между стержнем 6 и торцом форсунки окислителя 2. Образовавшиеся в результате столкновения с преградой продукты продолжают движение по направляющим лопаткам 7 в камере сгорания через первый, а затем - через второй ряд турбулизатора; при переходе во второй ряд турбулизатора происходит соударение с лопатками 8 второго ряда, что приводит к дополнительному перемешиванию образовавшихся ранее продуктов и дополнительному повышению полноты преобразования топлива.

Применение дополнительного, третьего ряда турбулизатора с установкой направляющих лопаток 9 так, как показано на фиг. 3, приводит к еще одному соударению с преградой (лопатками 9) и к повышению полноты преобразования топлива ϕβ. Криволинейная часть лопаток 9 приводит к изменению направления потока образовавшихся продуктов в направлении, параллельном оси камеры сгорания.

Установка дополнительного третьего ряда турбулизатора может быть рекомендована только для ЖРД МТ, работающих на топливе с большим временем индукции жидкофазной реакции (

В отличие от прототипа предлагаемое решение улучшает степень жидкофазного перемешивания окислителя и горючего, что приводит к увеличению полноты преобразования топлива и, в конечном итоге, - к увеличению экономичности двигателя и уменьшению размера камеры.

При этом присущие прототипу высокие динамические характеристики (из-за малых заклапанных объемов и малого объема камеры сгорания) сохраняются в заявляемом изобретении.

Установка в камеру ЖРД МТ турбулизатора позволяет, не прибегая к усложнениям конструкции смесительной головки, направленным на улучшение полноты преобразования топлива, получить тот же результат, но с меньшими затратами.

Изобретение относится к ракетной технике, конкретно - к организации в жидкостном ракетном двигателе малой тяги высокой степени перемешивания самовоспламеняющихся компонентов топлива. Камера состоит из корпуса смесительной головки с каналами подачи компонентов топлива, двухкомпонентного смесительного элемента, выполненного в виде двух соосных капиллярных трубок, камеры сгорания с поперечной перегородкой, расположенной напротив выхода смесительного элемента и имеющей на периферии каналы для прохода парогаза. Согласно изобретению перегородка выполнена в виде турбулизатора с центральным стержнем с плоской торцевой поверхностью, обращенной к выходу смесительного элемента, и минимум двух рядов лопаток с противоположным направлением закрутки. Дополнительно выходные кромки лопаток первого ряда могут быть совмещены с входными кромками лопаток второго ряда, а лопатки последнего от смесительного элемента ряда на выходе могут иметь угол, близкий по направлению к образующим камеры сгорания. Изобретение обеспечивает интенсификацию процесса смесеобразования и получения высоких энергетических и динамических характеристик жидкостного ракетного двигателя малой тяги. 2 з.п. ф-лы, 3 ил.

1. Камера жидкостного ракетного двигателя малой тяги, состоящая из корпуса смесительной головки с каналами подачи компонентов топлива, двухкомпонентного смесительного элемента, выполненного в виде двух соосных капиллярных трубок, камеры сгорания с поперечной перегородкой, расположенной напротив выхода смесительного элемента и имеющей на периферии каналы для прохода парогаза, отличающаяся тем, что перегородка выполнена в виде турбулизатора с центральным стержнем с плоской торцевой поверхностью, обращенной к выходу смесительного элемента, и минимум двух рядов лопаток с противоположным направлением закрутки.

2. Камера по п. 1, отличающаяся тем, что выходные кромки лопаток первого ряда совмещены с входными кромками лопаток второго ряда.

3. Камера по п. 1, отличающаяся тем, что лопатки последнего от смесительного элемента ряда на выходе имеют угол, близкий по направлению к образующим камеры сгорания.

| КАМЕРА ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ МАЛОЙ ТЯГИ | 2004 |

|

RU2288370C2 |

| ЖИДКОСТНЫЙ РАКЕТНЫЙ ДВИГАТЕЛЬ МАЛОЙ ТЯГИ | 2013 |

|

RU2527825C1 |

| КАМЕРА СГОРАНИЯ ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ МАЛОЙ ТЯГИ | 1990 |

|

RU2041375C1 |

| US 2014048625 A1, 20.02.2014 | |||

| EP 0740063 A1, 30.10.1996 | |||

| US 3662547 A, 16.05.1972. | |||

Авторы

Даты

2018-05-29—Публикация

2015-05-05—Подача