Настоящее изобретение имеет отношение к созданию элементов насадки, которую часто называют неупорядоченной или насыпной насадкой. Такую насадку используют для заполнения колонн, в которых протекают процессы массо- или теплообмена. Особенно важное применение находят такие керамические элементы в операциях рекуперации теплоты, которые необходимы для обеспечения максимально эффективного контакта с горячими флюидами, проходящими через реактор. Другим ключевым фактором достижения максимальной эффективности является поддержание возможно более низкой разности давлений между верхней и нижней частями колонны. Для обеспечения этого элементы насадки должны иметь минимальное сопротивление потоку. Этому способствуют очень открытые структуры, однако только открытые структуры находят ограниченное применение, если элементы в колонне совместно образуют набор, в котором части одного элемента насадки проникают в пространство другого элемента. Поэтому важно, чтобы конструкция позволяла снизить до минимума возможность элементов входить друг в друга.

Настоящее изобретение особенно имеет отношение к созданию керамических элементов насадки, которые получены при помощи процессов экструзии или сушки под давлением и, следовательно, имеют главным образом однородное поперечное сечение в одном осевом направлении, которое образует ось симметрии элемента. Описано множество таких конфигураций элементов насадки, от самых простых до очень сложных. Все они основаны главным образом на использовании цилиндрической формы и различаются в основном внутренней структурой внутри цилиндрической конфигурации. Самая простая структура представляет собой базовый цилиндр, который совсем не имеет внутренней структуры. Этот тип структуры насадки, который часто называют кольцом Рашига, известен в течение многих лет. На другом конце диапазона по сложности находятся структуры, описанные в патенте США на промышленный образец No.455029 и в патенте США на изобретение No.6007915. Между двумя концами находятся конфигурации в виде простого колеса вагона, например, такие как описанные в патентах США No.3907710 и No.4510263.

Было обнаружено, что размеры этих конфигураций являются критическими для достижения оптимальных рабочих параметров, причем диапазон размеров, необходимый для достижения таких оптимальных рабочих параметров, не указан в известных публикациях. В патенте США No.4510263 приведены отношения L:D в диапазоне от 0.5 до 5, но сообщается, что предпочтительные отношения лежат в диапазоне от 0.5 до 2. В патенте США No.3907710 нет указаний относительно соотношения геометрических размеров, однако в приведенных в нем примерах используют элементы с отношением размеров 1,0. В патенте США No.4337178, в котором предложены цилиндрические керамические элементы в качестве носителей катализатора, также нет указаний относительно специфических предпочтительных соотношений геометрических размеров, однако в приведенных в нем примерах используют элементы с отношением геометрических размеров 2.11.

Краткое изложение изобретения

В соответствии с первым аспектом настоящего изобретения предлагается керамический элемент насадки. Элемент насадки имеет ось симметрии в направлении длины (L) элемента и самый большой размер (D), перпендикулярный к длине и определяющий диаметр элемента, причем отношение диаметра к длине составляет от 2.7 до 4.5. Элемент имеет многоугольное поперечное сечение, имеющее шесть сторон, и снабжен множеством внутренних перегородок, образующих множество идентичных проходов через элемент, при этом каждый из проходов имеет треугольное поперечное сечение.

Предпочтительное отношение диаметра D к длине L может составлять от 3.0 до 4.4, наиболее предпочтительное от 3,5 до 4.

Количество проходов в элементе может составлять по крайней мере 20, предпочтительно более 50. Целесообразно, чтобы они имели одинаковую длину.

Вдоль оси симметрии элемента может быть образован центральный, более широкий проход, объем которого может превышать объем других проходов по меньшей мере в 2, предпочтительно в 4 раза.

Каждая из перегородок пересекает по меньшей мере две другие перегородки в местоположении со сдвигом вдоль длины перегородок и своими концами соединена с внутренней поверхностью элемента.

Изобретение охватывает также способы отбора теплоты из потока флюида и способы массообмена, характеризующиеся пропусканием потока через множество элементов насадки, выполненных в соответствии с настоящим изобретением.

Краткое описание чертежей

На фиг.1 показан вид в перспективе элемента насадки в соответствии с настоящим изобретением, при рассмотрении снизу сбоку, напротив одного из углов.

На фиг.2 показан вид сверху того же элемента, который показан на фиг.1.

На фиг.3 показан график процента рекуперации тепла в функции соотношения геометрических размеров элементов.

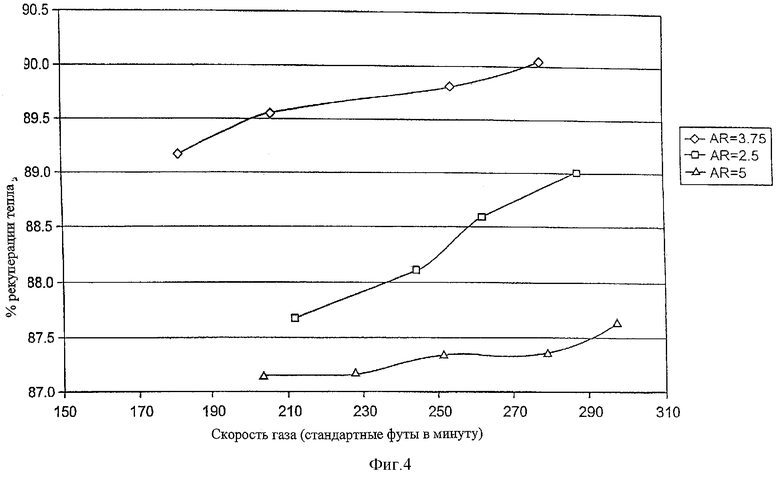

На фиг.4 показан график процента рекуперации тепла в функции скорости потока газа.

На фиг.5 показан вид сверху элемента с расположенным по оси более широким каналом.

Подробное описание предпочтительного варианта изобретения

Указанные ранее и другие характеристики изобретения будут более ясны из последующего детального описания, данного в качестве примера, не имеющего ограничительного характера и приведенного со ссылкой на сопроводительные чертежи.

Керамические элементы в соответствии с настоящим изобретением могут быть изготовлены из любого подходящего керамического материала, такого как различные виды природной или синтетической глины, неолит, кордиериты, глиноземы, циркониевый ангидрид, кремнезем или их смеси. Состав керамического материала может быть перемешан со связующими материалами, добавками для улучшения экструзии, формирователями пор, смазками и т.п., вводимыми для того, чтобы содействовать процессу экструзии и/или создавать желательную пористость или площадь поверхности для предполагаемого применения.

Элементы могут быть использованы в процессах тепло- и массообмена или в качестве оснований (носителей), на которые наносят каталитические соединения. Элементы особенно хорошо подходят для процессов теплообмена, предусматривающих рекуперацию теплоты от потоков горячих газов. Одним из примеров такого применения является применение в регенеративных теплообменниках, используемых на установках, задачей которых является сжигание любого горючего материала из потока отходящего газа. В таких регенеративных теплообменниках для эффективной работы жизненно важно, чтобы теплота потока отходящего газа была использована для подогрева поступающего отходящего газа, предназначенного для обработки, чтобы таким образом снизить до минимума стоимость топлива, которое требуется для сжигания горючего материала. В соответствии с настоящим изобретением предлагается оптимизация конструкции элемента насадки для решения этой задачи.

Процесс массообмена включает в себя перенос массы в виде одного или нескольких компонентов между флюидом и керамическими элементами, например удаление компонентов газа, таких как сернистый ангидрид, из текущего газового потока. Важным применением массообмена для керамических элементов является применение в абсорбционных колонках установок для производства серной кислоты.

Однако элементы с успехом могут быть использованы и в любых других случаях, когда площадь поверхности является важным фактором в достижении эффективности, с которой элементы осуществляют поставленную перед ними задачу.

В некоторых случаях предпочтительно, чтобы элемент имел расположенное по оси отверстие. Это отверстие может иметь любую желательную форму, но не должно чрезмерно разрывать перегородки структуры, что может происходить за счет удаления перегородок, разделяющих некоторые из каналов, и за счет образования более широкого объединенного канала.

Конструкция в соответствии с настоящим изобретением является шестиугольной, в которой каждая пара противоположных углов, соединенных при помощи одной перегородки и параллельных перегородок на каждой стороне, соединяет стороны, встречающиеся у противоположных углов. Общим эффектом является создание множества треугольных проходов через элемент, каждый из которых имеет одинаковые размеры. Элементы такой конструкции показаны на фиг.1-2.

Также предпочтительным является элемент с более широким расположенным по оси проходом, показанный на фиг.5. Этот элемент основан на конструкции элемента, показанного на фиг.1 и 2, и имеет шесть треугольных проходов вокруг оси, которые объединены для создания более широкого расположенного по оси прохода 5.

На чертежах показан элемент насадки 1 с шестиугольной ограничивающей структурой 2. Множество перегородок 3 разделяет внутреннее пространство на множество идентичных треугольных проходов 4, проходящих насквозь через элемент. Элемент имеет длину L, идущую вдоль оси симметрии, и наибольший размер D, перпендикулярный к оси симметрии. На чертежах показано отношение D:L около 4. Ось симметрии может идти в направлении экструзии структуры.

Для того чтобы показать важность отношения D:L, были приготовлены керамические элементы с одним и тем же размером D, но с тремя различными размерами L. Эти элементы были помещены в трубу, через которую пропускали газовый поток, имеющий температуру 1500°F (815.6°С), со скоростью 207 футов в секунду (74.8 м/сек). Измеряли процент тепловой энергии в потоке, рекуперированной за счет контакта с насадкой из указанных элементов, в функции отношения геометрических размеров. Результаты показаны на фиг.3.

Затем для каждого из трех указанных элементов находили процент рекуперированной тепловой энергии в функции скорости газа. Результаты показаны на фиг.4. Из этих графиков легко можно понять, что существует пик в проценте рекуперированной тепловой энергии при отношении геометрических размеров ориентировочно между 2.7 и 4.5 и в особенности ориентировочно между 3.0 и 4.4, причем этот пик существует при всех проверенных скоростях газового потока.

Этот результат является совершенно неожиданным, так как нет никаких известных публикаций на этот счет. Этот результат также является очень важным, так как позволяет рекуперировать максимальное количество тепловой энергии за каждый проход через элементы.

Предпочтительные отношения D:L также обнаружены и для процесса массообмена.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФАСОННЫЙ НАСАДОЧНЫЙ ЭЛЕМЕНТ | 1999 |

|

RU2207902C2 |

| СИСТЕМА ДЛЯ ОБРАБОТКИ ТЕКУЧЕГО МАТЕРИАЛА | 2006 |

|

RU2357794C1 |

| ЭЛЕМЕНТ НАСАДКИ | 1993 |

|

RU2114692C1 |

| КЕРАМИЧЕСКИЙ ЭЛЕМЕНТ НАСАДКИ И СПОСОБ ОБРАЗОВАНИЯ СЛОЯ ЭЛЕМЕНТОВ НАСАДКИ | 2003 |

|

RU2281156C2 |

| РЕАКТОР С РАДИАЛЬНЫМ ПОТОКОМ | 2018 |

|

RU2776384C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ВВОДА ДВУХ ФЛЮИДОВ В КАНАЛЫ В МНОГОКАНАЛЬНОЙ МОНОЛИТНОЙ СТРУКТУРЕ, ИХ РАСПРЕДЕЛЕНИЯ ПО КАНАЛАМ И ВЫВОДА И ПРИМЕНЕНИЕ МНОГОКАНАЛЬНОЙ МОНОЛИТНОЙ СТРУКТУРЫ | 2004 |

|

RU2333443C2 |

| РЕАКТОР СИНТЕЗА МОЧЕВИНЫ | 2020 |

|

RU2804777C1 |

| СПОСОБ ДЛЯ ПРОИЗВОДСТВА ТРУБЧАТЫХ КЕРАМИЧЕСКИХ КОНСТРУКЦИЙ С НЕКРУГЛЫМ ПОПЕРЕЧНЫМ СЕЧЕНИЕМ | 2012 |

|

RU2560455C1 |

| МЕТАЛЛИЧЕСКИЕ ОГНЕУПОРНЫЕ ЭЛЕМЕНТЫ ГОРЕЛОК | 2017 |

|

RU2731378C2 |

| ПРИВОДИМОЕ В ДВИЖЕНИЕ ФЛЮИДОМ УДАРНОЕ УСТРОЙСТВО И ЕГО ПРИМЕНЕНИЕ | 2003 |

|

RU2317395C2 |

Изобретение относится к созданию элементов насыпной насадки, которую используют для заполнения колонн, в которых протекают процессы массо- или теплообмена. В изобретении предлагается усовершенствованный элемент насадки с осью симметрии в направлении длины (L) элемента. Отношение самого большого размера, перпендикулярного к длине и определяющего диаметр (D) элемента, к длине (L) составляет от 2,7 до 4,5. Элемент имеет многоугольное поперечное сечение, имеющее шесть сторон, и множество внутренних перегородок, образующих проходы с треугольным поперечным сечением. Элемент насадки обеспечивает достижение оптимальных рабочих параметров. 3 н. и 12 з.п. ф-лы, 5 ил.

пропускание потока флюида через множество керамических элементов насадки, при этом элементы насадки поглощают теплоту из потока флюида, причем каждый из элементов насадки имеет ось симметрии в направлении длины (L) элемента и отношение самого большого размера, перпендикулярного к длине и определяющего диаметр элемента (D), к длине L составляет от 2,7 до 4,5, при этом каждый элемент имеет многоугольное поперечное сечение, имеющее шесть сторон, снабжен множеством внутренних перегородок, образующих множество идентичных проходов через элемент, каждый из которых имеет треугольное поперечное сечение.

| US 6007915 А, 28.12.1999 | |||

| ЭЛЕМЕНТ НАСАДКИ | 1993 |

|

RU2114692C1 |

| US 4122011 A, 24.10.1978 | |||

| Способ автоматического регулирования ширины полимерных материалов | 1972 |

|

SU445029A1 |

| Насадка для процессов тепломассообмена | 1988 |

|

SU1637866A1 |

| Насадка | 1983 |

|

SU1099987A1 |

Авторы

Даты

2006-12-10—Публикация

2003-02-28—Подача