Область техники

Изобретение относится к реактору синтеза мочевины.

Уровень техники

В промышленности мочевину получают реакцией аммиака и диоксида углерода. Обзор различных процессов и соответствующих установок для производства мочевины можно найти в литературе, например, в Энциклопедии промышленной химии Ульмана, Wiley-VCH Verlag.

Реакция образования мочевины происходит в реакторе при высоком давлении и высокой температуре. Известно, что все реакторы получения мочевины имеют относительно низкую эффективность конверсии, в результате чего отходящий поток реактора содержит значительное количество неконвертированного вещества, преимущественно в форме неконвертированного карбамата аммония. Для отделения и извлечения неконвертированного вещества используется различное оборудование, устанавливаемое на выходе реактора, что требует больших затрат и может ограничивать производительность процесса. Поэтому существует необходимость повышения конверсии реактора.

В реакторе получения мочевины одновременно существует жидкая фаза и газовая фаза. Поэтому реактор получения мочевины представляет собой сложную двухфазную систему, которая и поныне является объектом изучения и исследования. Известно, однако, что кинетика системы реактора мочевины может быть с достаточной точностью описана следующими тремя химическими реакциями, где индекс  обозначает жидкое состояние:

обозначает жидкое состояние:

Реакцией (1) является быстрая экзотермическая реакция. Реакцией (2) является быстрая эндотермическая реакция. Реакцией (3) является медленная эндотермическая реакция. В реакции (3) происходит образовании мочевины в результате потери воды карбаматом аммония.

Реакции (1), (2) и (3) происходят в жидкой фазе. При этом значительное количество СО2 и аммиака подается в реактор в газовой фазе и требуют конденсации для формирования карбамата аммония и для дальнейшего гидролиза в мочевину. Поэтому внутри реактора одновременно находятся паровая и жидкая фазы. Это равновесие жидкость/пар может быть приблизительно описано следующими дополнительными уравнениями, в которых (g) обозначает газ и (1) обозначает жидкость.

Тепло- и массообмен между жидкой фазой и паровой фазой является критическим фактором для общей конверсии реагентов в мочевину.

В обычных вариантах осуществления, реактор получения мочевины представляет собой вертикальный агрегат, в который реагенты вводятся в нижнюю часть, а содержащий мочевину жидкий отходящий поток отбирается из верхней части, обычно через спускной трубопровод. Внутри вертикального реактора этого типа устанавливается поток протекающей вверх смеси газа и жидкости. Известно, что идеальным способом работы такого реактора является режим поршневого потока, при котором образование мочевины происходит по мере перемещения снизу вверх, и предпринимались неоднократные попытки создания внутренней конструкции реактора для обеспечения такого режима и усиления тепло- и массообмена между фазами, и повышения, в итоге, конверсии мочевины. Тепло- и массообмен является стадией реакции, определяющей ее общую скорость.

Известно, что для решения этой задачи полезно поделить внутренний объем реактора на несколько секций (отсеков), разделенных подходящими перфорированными перегородками или тарелками.

В ЕР 495418 описаны перфорированные перегородки, первые поверхности которых имеют крупные отверстия для жидкости, а вторые поверхности имеют мелкие отверстия для паровой фазы, причем расположение этих поверхностей обеспечивает создание раздельных соседних параллельных путей для жидкой фазы и газовой фазы. В области над перегородками, в данной конструкции создаются зоны эмульсии над вторыми поверхностями (газопроницаемыми перфорированными поверхностями) и зоны чистой жидкости между соседними зонами эмульсии. В частности, здесь раскрываются перфорированные перегородки, сформированные продолговатыми параллельными элементами с трапецеидальным поперечным сечением.

Предложенные в HP 495418 тарелки длительное время демонстрировали свою эффективность. Несмотря на это продолжались попытки усовершенствования внутренней конструкции реактором мочевины. Реактор получения мочевины является дорогостоящим изделием, главным образом, потому, что его работа происходит при высоком давлении и высокой температуре и в очень агрессивной среде, поэтому для него требуются дорогие материалы. Выигрыш в производительности реактора означает использование реактора меньшего размера и меньшей стоимости для получения заданного количества мочевины или, что то же самое, возможность получать больше мочевины при данном размере реактора и времени пребывания в реакторе.

Раскрытие изобретения

Задачей изобретения является повышение выхода конверсии в современных реакторах получения мочевины. В частности, задачей изобретения является усиление тепло- и массообмена между газовой фазой (паровой фазой) и жидкой фазой.

Эта задача решается в реакторе синтеза мочевины, имеющем вертикальный корпус и по меньшей мере одну внутреннюю перфорированную перегородку, расположение которой позволяет сформировать секции в реакторе, отличающемся тем, что эта перегородка содержит решетку отдельных перфорированных плиток, каждая из которых имеет боковые стенки и лицевую (верхнюю) поверхность, причем по меньшей мере одна из боковых стенок имеет первые отверстия, а лицевая поверхность имеет вторые отверстия, размер которых меньше размера первых отверстий, а размещение плиток по перегородке образует двухмерную матрицу с зазорами между соседними плитками.

Каждая плитка представляет, по существу, призматическую конструкцию, обращенную вверх, имеющую боковые стенки и лицевую поверхность. Плитку можно рассматривать как коробку с полностью открытым днищем для приема восходящей смеси и перфорированными гранями с отверстиями (например прорезями), специально предназначенными для жидкости или газа.

Плитки распределены по площади поверхности перегородки. Эта площадь поверхности перегородки означает площадь в горизонтальной плоскости, перпендикулярной оси реактора. Эту площадь может быть также названа площадью поперечного сечения перегородки, и может, в основном, соответствовать площади поперечного сечения реактора, поскольку диаметр перегородки близок внутреннему диаметру реактора. Эта площадь поперечного сечения является площадью фигуры в форме диска.

При размещении по площади поверхности перегородки в виде двумерной матрицы, плитки перегородки совместно образуют двумерную дискообразную конструкцию, площадь поверхности которой перекрыта плитками.

Плитки формируют на поверхности перегородки чередующиеся приподнятые и опущенные участки, где приподнятые участки соответствуют верхним лицевым поверхностям плиток, а опущенные участки соответствуют зазорам между плитками. Благодаря двумерной матричной форме, приподнятые и опущенные участки чередуются вдоль перпендикулярных направлений, например, в первых направлениях и во вторых направлениях, перпендикулярных друг другу и лежащих в горизонтальной плоскости.

Размер вторых перфорационных отверстий меньше размера первых перфорационных отверстий, поэтому первые отверстия создают путь предпочтительного протекания жидкой фазы, а вторые отверстия создают путь предпочтительного протекания паровой фазы (газовой фазы). Соответственно, когда восходящая смесь встречает перегородку, жидкая фаза преимущественно протекает через боковые стенки плиток, а паровая фаза преимущественно протекает через лицевые поверхности.

Вследствие сказанного, каждая плитка осуществляет разделение фаз, и каждая отдельная плитка генерирует над перегородкой зоны эмульсии и зоны чистой жидкости. Термином чистая жидкость обозначается деаэрированная жидкость.

Предпочтительно перегородка не имеет других проходов для жидкости или газа помимо первых и вторых перфорационных отверстий в плитках, за исключением зазора по периферии между перегородкой и внутренней облицовкой корпуса реактора. Поэтому восходящая смесь распределяется между плитками и смесь, перехватываемая одной плиткой, может проходить только через первые и вторые перфорационные отверстия. Как было показано выше, благодаря разному размеру перфорационных отверстий, жидкость будет протекать преимущественно через боковые стенки плитки, в то время как паровая фаза будет выходить в основном через лицевую поверхность.

Решетка плиток может содержать ряды и столбцы в соответствии с перпендикулярными направлениями, при этом в каждом ряду и каждом столбце имеется по меньшей мере две плитки. Например, решетка включает ряды плиток, расположенных в первом направлении, и столбцы плиток, расположенных во втором направлении, причем первое направление перпендикулярно второму направлению, и первое и второе направления лежат в одной плоскости, перпендикулярной оси реактора (в горизонтальной плоскости).

Предпочтительно решетка плиток симметрична относительно по меньшей мере одной вертикальной плоскости (плоскости, параллельной оси реактора); более предпочтительно симметрична относительно двух взаимно перпендикулярных вертикальных плоскостей.

В предпочтительном варианте осуществления, плитки располагаются с квадратной разбивкой или прямоугольной разбивкой, образуя матричную (по типу шахматной доски) решетку плиток. В другом варианте осуществления, ряды или столбцы плиток могут устанавливаться со сдвигом, в шахматном порядке, с наклоном или разным расположением. Например, плитки могут устанавливаться с треугольной разбивкой. Термины квадратная разбивка или прямоугольная разбивка или треугольная разбивка означают, что центральные точки лицевых поверхностей соседних плиток располагаются в вершинах квадратов, прямоугольников или треугольников, соответственно.

Предпочтительно, боковые стенки плиток представляют собой вертикальные стенки, а лицевая поверхность представляет собой горизонтальную поверхность. Предпочтительно, вертикальные стенки и/или лицевая поверхность являются плоскими. В некоторых вариантах осуществления, боковые стенки некоторых или всех плиток могут быть наклонены относительно вертикали, и/или лицевая поверхность некоторых или всех плиток может быть наклонена относительно горизонтали.

В предпочтительном варианте осуществления, каждая плитка характеризуется соотношением длина/ширина от 0,5 до 1,5. Это соотношение сторон представляет собой отношение максимальной длины плитки к ее максимальной ширине, где длина и ширина определяются по перпендикулярным направлениям в горизонтальной плоскости.

Некоторые признаки плитки могут быть описаны относительно некоторой базовой плоскости. От базовой плоскости отсчитывается высота в реакторе, где установлена перегородка. Например, базовой плоскостью может быть верхняя поверхность опорного кольца перегородки.

Отдельные плитки выступают вверх относительно этой базовой плоскости. Все плитки каждой перегородки имеют предпочтительно одинаковую высоту над базовой плоскостью перегородки. Этой высотой является расстояние верхней поверхности от базовой плоскости в направлении оси реактора (вертикальном направлении).

Каждая плитка отделена от соседних плиток зазорами. Предпочтительно зазоры проходят по направлениям, параллельным боковым стенкам плитки. Каждая плитка, соответственно, образует отдельную коробчатую конструкцию.

Общая площадь первых перфорационных отверстий каждой перегородки (площадь перфорации) предпочтительно составляет от 2% до 3% внутреннего поперечного сечения корпуса реактора. Полная площадь вторых перфорационных отверстий предпочтительно составляет от 0,4% до 1,5% площади внутреннего поперечного сечения корпуса реактора. Эта площадь второй перфорации зависит от паровой фракции смеси и, предпочтительно, снижается от нижней части реактора к верхней. Например, нижние перегородки могут иметь большее число вторых перфорационных отверстий по сравнению с верхними перегородками.

Размер первых перфорационных отверстий значительно больше размера вторых перфорационных отверстий. В пределах перегородки первые перфорационные отверстия могут быть от 20 до 100 раз больше вторых перфорационных отверстий, или даже еще больше. Индивидуальная площадь каждого первого перфорационного отверстия предпочтительно составляет от 300 до 600 мм2, более предпочтительно, от 350 до 550 мм2. Индивидуальная площадь каждого второго перфорационного отверстия составляет примерно от 3 до 15 мм2.

Первыми перфорационными отверстиями и/или вторыми перфорационными отверстиями могут быть круглые отверстия или продолговатые щели. Расположение первых перфорационных отверстий формирует горизонтальную решетку отверстий с интервалом на некоторых или всех боковых стенках.

Вторые перфорационные отверстия могут быть расположены по специальной схеме, например, с квадратной или треугольной сеткой.

Первые перфорационные отверстия могут быть расположены только на некоторых или всех боковых стенках при данной полной площади поверхности проходов. Предпочтительно все боковые стенки перфорированы.

Вторые перфорационные отверстия, в предпочтительном варианте осуществления, представляют собой круглые отверстия диаметром не более 4 мм, предпочтительно от 2 мм до 3 мм, еще более предпочтительно 2 мм. Как будет показано ниже, этим снижается сопротивление тепло- и массообмену.

Количество плиток в перегородке может быть различным. Как правило, для разделения фаз желательно использовать больше плиток, зато меньшее число плиток позволит упростить конструкцию. В практических вариантах осуществления, число плиток в перегородке предпочтительно находится в интервале от 12 до 30, более предпочтительно, от 18 до 26.

Размер и/или форма плитки может зависеть от места плиток в схеме их размещения. Например, перегородка может включать первые плитки квадратной формы, ограниченные четырьмя боковыми стенками, расположенными под прямым углом друг к другу, и вторые плитки многоугольной формы, у которых по меньшей мере одна боковая стенка наклонена относительно соседних боковых стенок. Эти вторые плитки могут быть расположены по периферии для аппроксимирования к дискообразной форме поперечного сечения реактора.

Перегородка предпочтительно закрепляется в корпусе высокого (повышенного) давления реактора на опорном кольце. Верхняя плоская кольцевая поверхность этого опорного кольца может совпадать с (т.е., принадлежать к) базовой плоскостью перегородки.

Перегородка может иметь опорные балки, противоположные концы которых соединены с опорным кольцом. Плитки могут быть прикреплены (например, болтами) к этим опорным балкам.

В соответствии с предпочтительными вариантами осуществления, каждая плитка может быть изготовлена из металлических листов. Из каждого металлического листа могут быть отформованы одна или более боковых стенок и лицевая поверхность. Металлические листы, образующие плитку, предпочтительно соединяются друг с другом газонепроницаемым или практически газонепроницаемым соединением с тем, чтобы прохождение жидкости или газа было возможным только через перфорацию.

В предпочтительном варианте осуществления, перегородка может включать сфальцованный металлический лист, образующий лицевую поверхность и две противоположные боковые стенки плиток, например, переднюю стенку и заднюю стенку. Перегородка также включать дополнительные металлические листы для формирования боковых стенок.

В другом варианте осуществления, перегородка может включать самонесущие конструкции, каждая из которых образует несколько расположенных в ряд плиток, от одного конца перегородки до ее другого, противоположного конца, при этом эти конструкции расположены параллельно друг другу, формируя двухмерную решетку. Такие конструкции могут прикрепляться непосредственно к опорному кольцу перегородки.

Количество перегородок в реакторе может быть разным. Предпочтительно, вертикальный реактор мочевины, согласно изобретению, содержит комплект из 8-20 описанных выше перегородок. В одном комплекте перегородок реактора, перегородки могут иметь одинаковую схему расположения плиток, или разные схемы.

Особенностью настоящего изобретения также является способ синтеза мочевины в соответствии с формулой изобретения.

Способ включает формирование смеси жидкой фазы и газовой фазы, поднимающейся вверх в вертикальном реакторе мочевины, и отведение жидкого отходящего потока из верхней области реактора, и включает пропускание этой смеси через несколько перегородок, установленных по вертикальной оси в реакторе, причем каждая перегородка двухмерную матрицу отдельных плиток, разделенных зазорами, каждая плитка имеет боковые стенки, по меньшей мере одна из которых имеет первые перфорационные отверстия для жидкой фазы, и лицевую поверхность со вторыми перфорационными отверстиями для газовой фазы, при этом размер вторых перфорационных отверстий меньше размера первых перфорационных отверстий так, что жидкая фаза смеси протекает преимущественно через первые перфорационные отверстия, а вторая фаза протекает преимущественно через вторые перфорационные отверстия, и каждая плитка осуществляет отделение газовой фазы от жидкой фазы.

Другой особенностью настоящего изобретения является способ модернизации реактора синтеза мочевины, в соответствии с формулой изобретения, в котором по меньшей мере одна внутренняя перегородка реактора мочевины заменяется на новую перегородку, имеющую перфорированные плитки, расположенные по схеме двухмерной матрицы, как это было описано выше.

Различные предпочтительные варианты осуществления перегородок также применимы для процесса синтеза и для процедуры модернизации.

Отмечается, что термин реактор для синтеза мочевины, или реактор мочевины, означает реактор, способный выдерживать типичные условия реакции образования мочевины, например, давление свыше 80 бар, обычно примерно 150 бар, температуру примерно 190°С и коррозионное воздействие карбамата аммония.

Далее рассмотрим преимущества изобретения.

Главным преимуществом изобретения является то. что конструкция перегородки с перфорированными плитками, расположенными в виде двухмерной матрицы, улучшает разделение паровой фазы и жидкой фазы, и улучшает тепло- и массообмен.

В частности, на каждую отдельную плитку попадает определенная часть восходящего потока смеси, и смесь, перехватываемая плиткой, в основном разделяется на газ и жидкость благодаря боковым проходам, преимущественно пропускающим жидкость и пропускающим газ, образованным, соответственно, большими перфорационными отверстиями в боковых стенках и мелкими перфорационными отверстиями в лицевой поверхности.

Благодаря расположению плиток в виде двухмерной матрицы, поток над перегородкой (т.е., после нее) сильнее разделен на зоны с преимущественным содержанием газа и зоны с преимущественным содержанием жидкости, по сравнению с известными устройствами. Действительно, под действием плитки имеется тенденция формирования в выходном потоке системы зон, содержащих преимущественно жидкость, и зонй, содержащих преимущественно пары. Можно сказать, что каждая плитка генерирует соответствующую зону эмульсии над лицевой поверхностью, окруженную одной или более зонами чистой жидкости, генерируемыми жидкостью, проходящей через перфорированные боковые стенки. По сравнению с существующими устройствами, создается большее число таких областей и предотвращается появление больших зон, содержащих только жидкость или только газ.

В частности, Заявителями установлено, что в реакторе мочевины, где разделительные перегородки формируют зону эмульсии и зону чистой жидкости благодаря проходам с различными характеристиками предпочтительного пропускания жидкой фазы и газовой фазы, ключевым фактором, отрицательно влияющим на скорость тепло - и массообмена, является сопротивление между зонами эмульсии и чистой жидкости. В изобретении этот фактор значительно ослаблен введением дополнительных поверхностей раздела между зоной эмульсии и зоной чистой жидкости.

Вторым фактором, противодействующим тепло - и массообмену, является сопротивление между каждым пузырьком и окружающей жидкостью внутри эмульсии. Влияние этого фактора обычно слабее, чем описанного выше сопротивления между зоной эмульсии и зоной чистой жидкости; однако, он может стать значимым с учетом снижения влияния упомянутого сопротивления, достигнутого в настоящем изобретении. Этот второй фактор может быть ослаблен соответствующим выбором мелких отверстий для газа, предпочтительно с диаметром не более 3 мм, как это было упомянуто выше.

Краткое описание чертежей

Ниже изобретение более подробно рассмотрено со ссылкой на прилагаемые чертежи, на которых:

на фиг. 1 представлена схема реактора мочевины, включающего несколько внутренних перегородок, с более подробным изображением одной из перегородок;

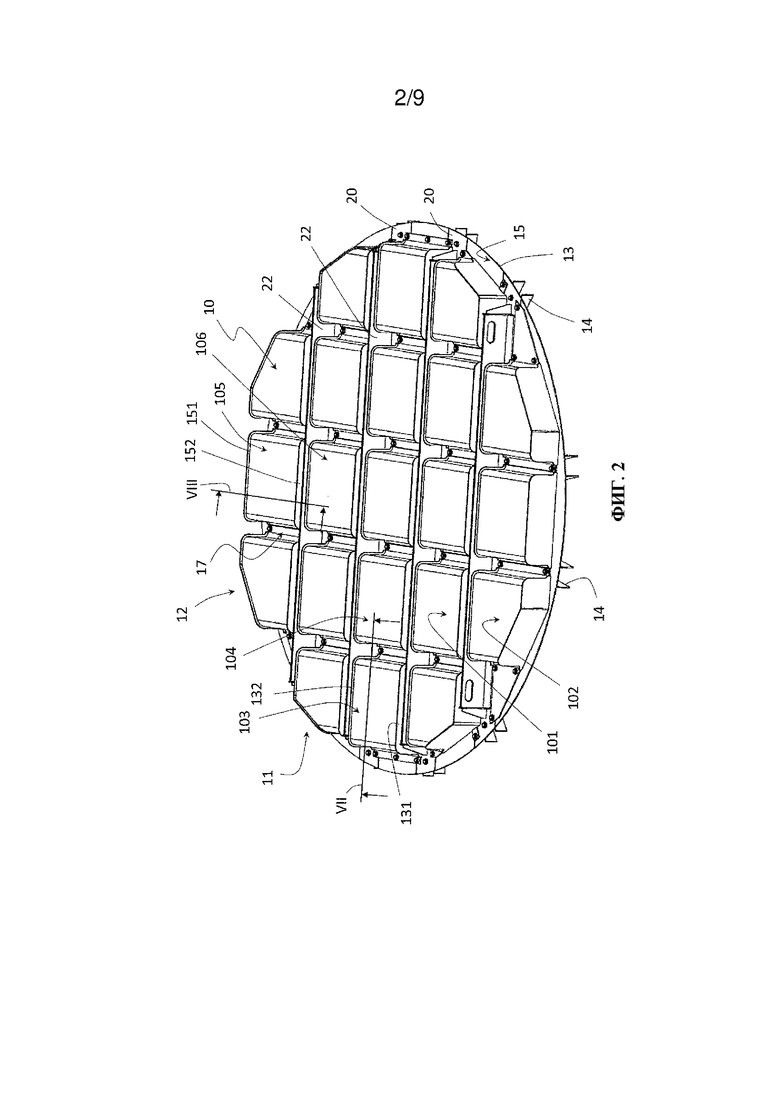

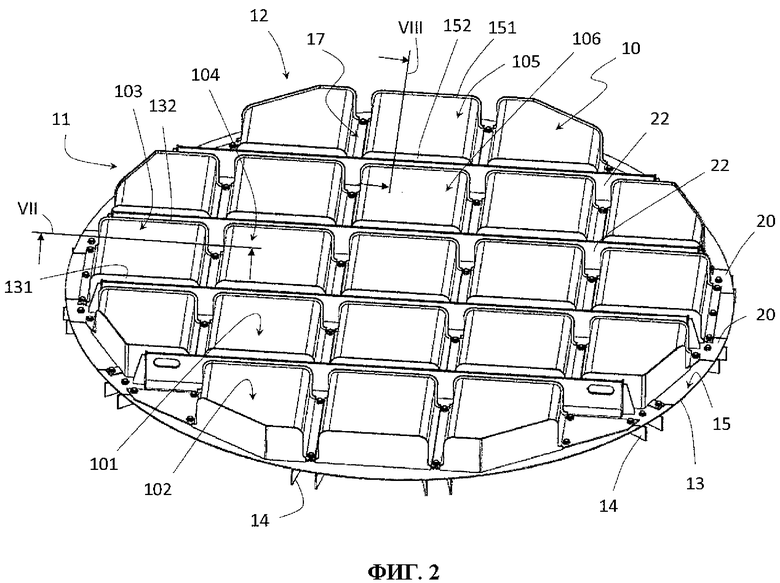

на фиг. 2 представлен вид одной перегородки реактора на фиг. 1, в соответствии с первым вариантом осуществления;

на фиг. 3 представлен вид сверху одной плитки перегородки, показанной на фиг. 2;

на фиг. 4 представлен вид сечения плитки, показанной на фиг. 3;

на фиг. 5 представлен вид сверху другой плитки перегородки, показанной на фиг. 2;

на фиг. 6 представлен вид сечения плитки, показанной на фиг. 5;

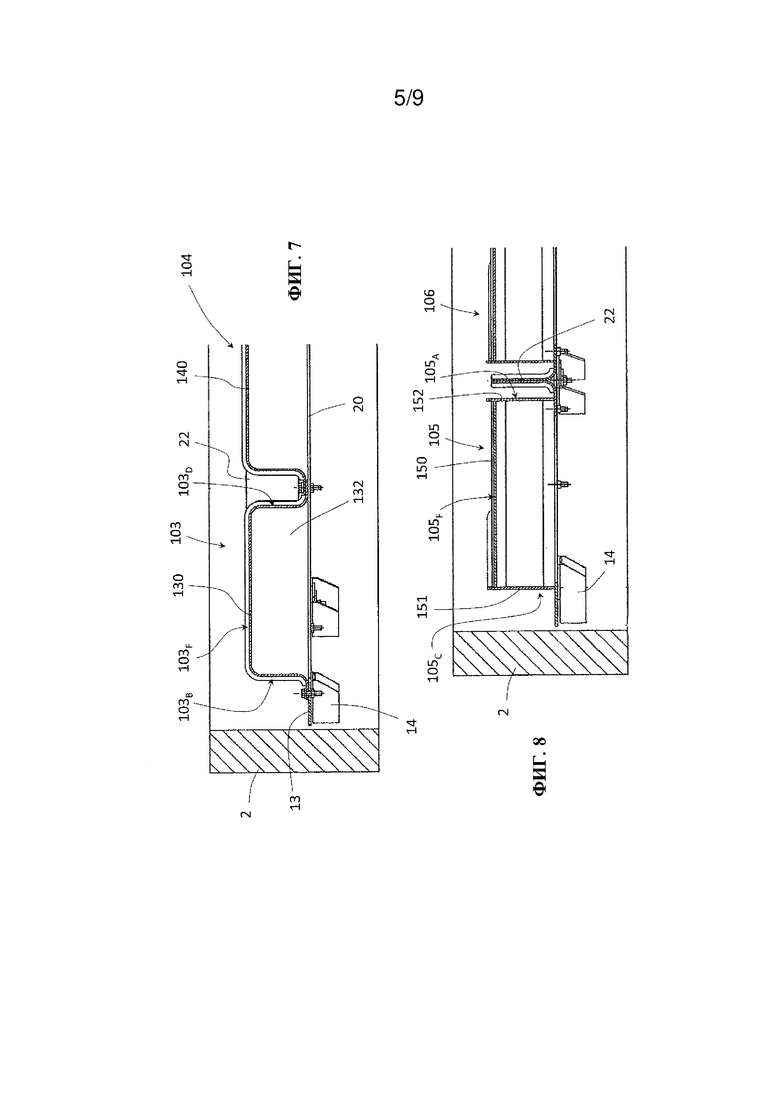

на фиг. 7 представлен вид сечения по плоскости VII на фиг. 2;

на фиг. 8 представлен вид сечения по плоскости VIII на фиг. 2;

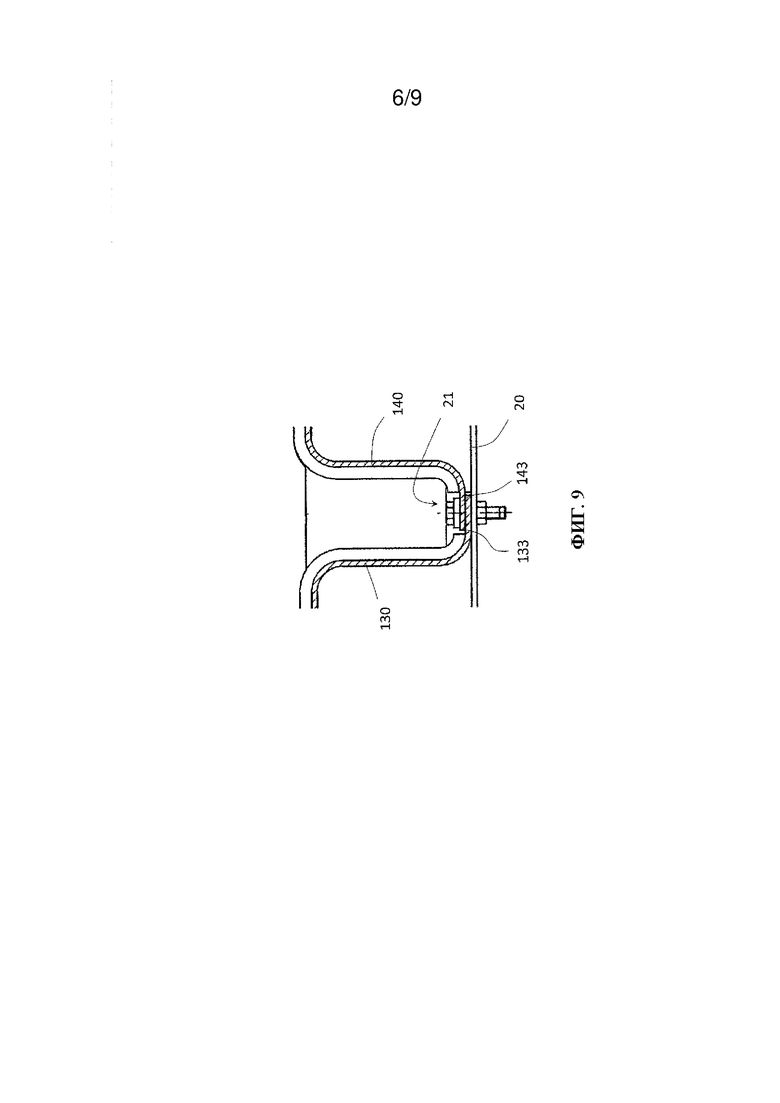

на фиг. 9 представлен вид фрагмента изображения на фиг. 7;

на фиг. 10 представлен вид одной перегородки в соответствии со вторым вариантом осуществления;

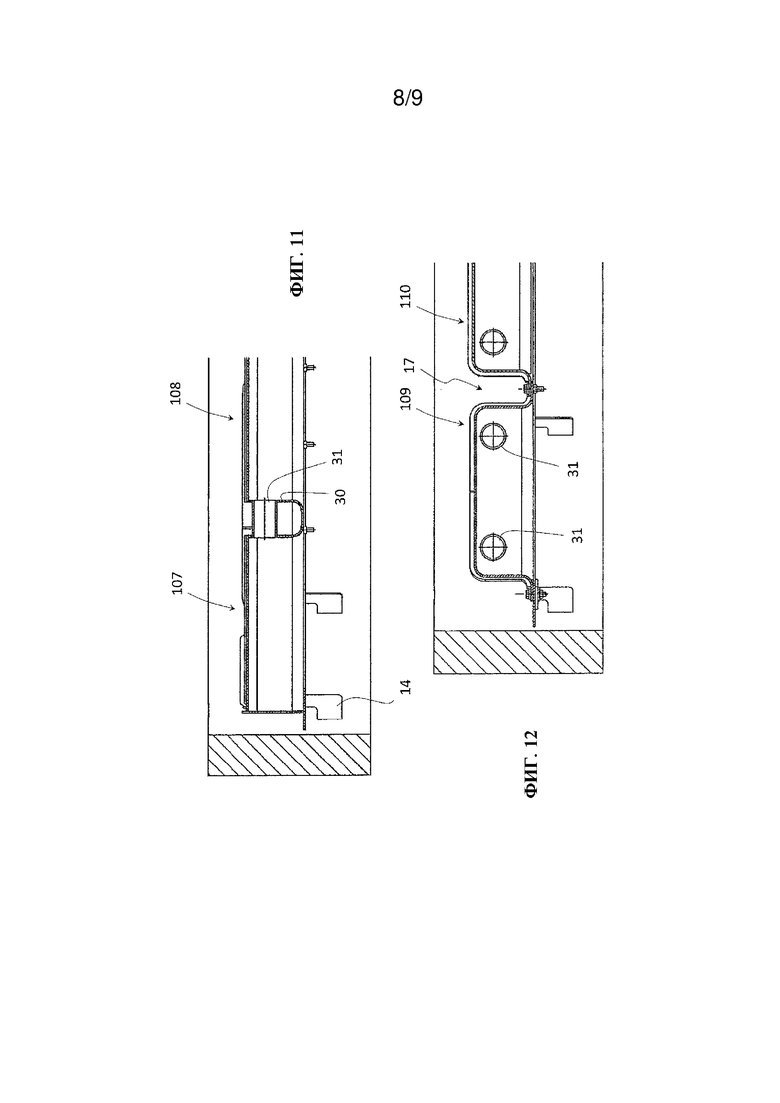

на фиг. 11 и 12 представлены виды сечения по плоскостям XI и XII на фиг. 10;

На фиг. 13 представлен вид фрагмента опорного кронштейна перегородки, показанной на фиг. 10.

Подробное описание осуществления изобретения

На фиг. 1 показан реактор 1 для синтеза мочевины, имеющий корпус 2 с вертикальной осью А-А и перфорированные перегородки (или тарелки) 3, установленные внутри корпуса 2, с образованием нескольких секций С1, С2, … Cn реактора.

Реактор принимает реагенты, поступающие в его нижнюю часть, например, от питательной линии 4, и имеет выпускной трубопровод 5, соединенный со спускным трубопроводом 6 для содержащего мочевину жидкого отходящего потока, отводимого из верхней секции над самой верхней перегородкой.

Реактор 1 может быть частью контура высокого давления, включающего отпарную колонну, конденсатор и, возможно, газоочиститель; по питательной линии 4 может подводиться конденсат от конденсатора высокого давления вместе со свежим газообразным аммиаком и, возможно, газообразным диоксидом углерода. При необходимости может также использоваться отдельная питательная линия 7 для газообразного диоксида углерода.

Выпускной трубопровод 5 может подводить отходящий поток реактора к отпарной колонне. Верхний газообразный продукт отводится сверху реактора по линии 8 и может быть направлен в газоочиститель.

Приведенные сведения о реакторе 1 известны специалисту и могут отличаться для разных процессов синтеза мочевины, например, реализованных как процесс синтеза с самодесорбцией, с десорбцией аммиака или с десорбцией СО2. Поэтому дальнейшее описание реактора 1 не приводится.

Одна из перегородок 3 показана на увеличенном фрагменте на фиг. 1, и далее описывается со ссылками на фиг. 2-9.

Перегородка 3 включает несколько плиток коробчатой формы, обозначенных на фиг. 1 ссылочным номером 10. Плитки 10 образуют двухмерную матрицу. В данном примере, как хорошо видно на фиг. 2, плитки 10 расположены с квадратной разбивкой и образуют матрицу рядов 11 и столбцов 12, в частности, пять рядов и пять столбцов в показанном примере. Каждая плитка 10 отделена от соседних плиток зазорами 17.

Плитки 10 закреплены на кольце 13, которое, в свою очередь, жестко прикреплено к внутренней поверхности корпуса 2 несколькими опорными кронштейнами 14. Плоская верхняя поверхность 15 кольца 13 определяет плоскость 16 (фиг. 4 и 6), перпендикулярную оси А-А, которая может рассматриваться как базовая плоскость перегородки 3. Этой плоскостью 16 определяется высота расположения базовой плоскости перегородки 3 внутри реактора 1.

Каждая плитка 10 в основном представляет собой призматическую фигуру, выступающую вверх от кольца 13 (т.е., вверх от базовой плоскости 16) и имеющую боковые стенки и лицевую поверхность.

На фиг. 2 иллюстрируются типичные плитки 101-106, описанные ниже.

На фиг. 3 показана первая плитка 101, имеющая боковые стенки 101A-101D и лицевую поверхность 101F. Некоторые или все из боковых стенок 101A-101D имеют перфорацию, размер отверстий которой приспособлен для предпочтительного пропускания жидкой фазы. Перфорация лицевой поверхности имеет отверстия меньшего размера, приспособленные для предпочтительного пропускания газа. Перфорационные отверстия на чертежах не показаны.

Боковые стенки 101A-101D расположены под прямым углом, благодаря чему боковые стенки образуют прямой угол с соседними боковыми стенками.

Лицевая поверхность 101F расположена на расстоянии h по вертикали от базовой плоскости 16 в направлении оси А-А. Это расстояние h можно назвать высотой плитки 101 от базовой плоскости 11. Предпочтительно все плитки перегородки 3 имеют одинаковую высоту.

Плитка 101 также характеризуется длиной L и шириной w. Предпочтительно длина и ширина одинаковы или слегка различаются; например отношение L/w предпочтительно составляет в интервале от 0,5 до 1,5, более предпочтительно, от 0,8 до 1,2. Предпочтительно это отношение равно 1 или близко 1 так, чтобы лицевая поверхность 101F на виде сверху представляла собой квадрат или была близка к квадрату.

Отмечается, что разные плитки 10 в пределах перегородки 3 могут иметь разную длину и/или разную ширину.

На фиг. 5 и 6 показана вторая плитка 102, имеющая четыре боковых стенки 102A-102D и лицевую поверхность 102F и, кроме того, наклонную боковую стенку 102Е для соединения коротких боковых стенок 102В и 102С. Такая форма с наклоненной боковой стенкой обеспечивает лучшее согласование с дугой круглого поперечного сечения. Плитка 102 также имеет пластину 24 для прикрепления к кольцу 13.

Плитки с наклонными боковыми стенками, например 102, предпочтительно устанавливаются по краю перегородки 3, как это показано на фиг. 2.

Боковые стенки каждой плитки 10 предпочтительно расположены вертикально и параллельно оси А-А, а лицевая поверхность предпочтительно плоская и расположена перпендикулярно этой оси.

Должно быть понятно, что при расположении плиток 10 по верхней поверхности перегородки 3 в виде двухмерной матрицы создается чередование приподнятых и опущенных участков. Приподнятые участки соответствуют лицевым поверхностям плиток, например, лицевым поверхностям 101F и 102F. Опущенные участки (углубления) соответствуют зазорам 17. Приподнятые и опущенные участки также можно рассматривать как выступы и углубления относительно некоторой средней плоскости перегородки (например, плоскости, параллельной плоскости 16 и проходящей на уровне половины высоты А).

Перегородка 3 имеет верхнюю поверхность и нижнюю поверхность. Каждая плитка 10 образует камеру на нижней поверхности перегородки, и в эту камеру в процессе работы поступает часть восходящего потока смеси газа и жидкости.

Например, плитка 101 образует камеру 23 (фиг. 4). Понятно, что часть смеси, поступившей в камеру 23, будет вытекать через перфорацию в ее боковых стенках и лицевой поверхности и, в частности, жидкая фаза будет вытекать, в основном, через большие отверстия первой перфорации, в то время как газовая (паровая) фаза будет, в основном, вытекать через меньшие отверстия второй перфорации. Это обусловлено разным размером и положением первой и второй перфораций. По аналогии, на фиг. 6 показана камера 23, образованная плиткой 102.

Плитка 10 могут содержать металлический лист, профилированный и, возможно, разрезанный для формирования лицевой поверхности и двух противоположных боковых стенок, и может содержать два или более дополнительных металлических листов, приспособленных для формирования других боковых стенок.

На виде сечения на фиг. 7 показаны примеры выполнения плиток 103 и 104, присоединенных к опорным балкам 20. Опорные балки 20, в данном варианте осуществления, проходят от одного до другого края перегородки 3 и непосредственно поддерживают плитки 10, а также повышают сопротивление изгибу.

Плитка 103 содержит металлический лист 130, профилированный для формирования двух боковых стенок, например, передней боковой стенки 103В и задней боковой стенки 103D, и лицевую поверхность 103F. Концы металлического листа 130 прикреплены (например, болтами) к кольцу 13 или к опорным балкам 20 (см. также фиг. 9). Плитка 103 также включает два металлических листа 131, 132, образующих левую и правую боковые стенки.

Плитка 14, находящаяся рядом с плиткой 103, аналогична ей, и включает металлический лист 140 для формирования передней стенки и задней стенки, и лицевой поверхности, и два металлических листа для формирования правой и левой стенок.

На виде сечения на фиг. 8 иллюстрируется другой пример выполнения плитки 105, показывающий металлический лист 150, формирующий лицевую поверхность 105F и переднюю/заднюю боковые стенки, и поперечные металлические листы 151, 152, формирующие левую/правую боковые стенки 105А и 105С.

На фиг. 7 и 8 показана пластина 22, установленная в середине балки 20 для повышения сопротивления изгибу.

На фиг. 9 показан фрагмент концов 133 и 143 металлических листов 130, 140, присоединенных к балке 20 обычным способом крепления, например болтом 21.

Некоторые особенности изображений на фиг. 7-9 также отмечены на фиг. 2 для упрощения понимания. На фиг. 7 и 9 корпус 2 также показан в сечении.

В плитках с наклонной боковой стенкой (например, как на фиг. 5), наклонная боковая стенка может быть сформирована отдельным металлическим листом или путем изгиба соответствующим образом поперечно расположенного металлического листа.

Металлические листы, образующие одну плитку, предпочтительно соединяются герметично, например сваркой. Соответственно, предотвращается утечка жидкости или газа в месте стыка металлических листов.

На фиг. 10 показана перегородка 3 в соответствии со вторым вариантом осуществления. В этом втором варианте осуществления плитки сформированы фальцованными металлическими листами и поперечными металлическими листами, как было описано ранее. Однако плитки в ряду соединены вместе, образуя самонесущую конструкцию, присоединенную противоположными концами к кольцу 13, без необходимости использования опорных балок 20.

Этот второй вариант осуществления включает встроенные балки 30 между соседними плитками, например, плитками 107, 108 на фиг. 11. Кроме того, предпочтительно между соседними плитками располагаются газоуравнительные трубы 31. На фиг. 12 показана другая пара плиток 109, 110 и предпочтительный вариант расположения газоуравнительных труб 31.

На фиг. 13 показан фрагмент, согласно предпочтительному варианту реализации, опорного кронштейна 14, включающего L-образую пластину 40, приваренную к корпусу 2 и к кольцу 13. На фиг. 13 также показана лицевая поверхность 15 кольца 13, совпадающая с базовой плоскостью 16. Вариант осуществления, показанный на фиг. 13, может быть использован, предпочтительно, но не исключительно, совместно со вторым вариантом осуществления, показанным на фиг.10.

Сравнительный пример

Было проведено сравнение работы реактора в соответствии с изобретением и реактора в соответствии с уровнем техники, описанным в ЕР 495418, с использованием специальной математической модели.

Для сравниваемого примера из уровня техники были приняты следующие условия: процесс синтеза с самодесорбцией; время пребывания в реакторе 20 мин; производительность 2216 метрических тонн в день (мт/д); соотношение азота с углеродом (N/C) на входе 3,27; соотношение водорода с углеродом (Н/С) на входе 0,59; температура на входе 140°С; температура на выходе 193°С. Общая конверсия CO2 составляла 54,3%, конверсия по жидкости - 61,9%.

При том же времени пребывания, отношении N/C на входе, отношении Н/С на входе и температуре на входе, общая конверсия CO2 55,4% и конверсия 62,9% по жидкости были получены в реакторе согласно изобретению с производительностью 2263 мт/д.

Таким образом, изобретение дает преимущество в части конверсии примерно 1%. Это преимущество может быть больше в случае, например, модернизации системы с худшими начальными характеристиками.

В процессе с десорбцией CO2 в известной установке время пребывания составляет 30 мин, отношение N/C на входе 3,19, отношении Н/С на входе 0,61, температуре жидкости на входе 174°С, общая конверсия CO2 составляла 54,2% и конверсия по жидкости составляла 59,1%, а в установке согласно изобретению увеличение составляло соответственно 56,3% и 60,6%. Расчетная производительность увеличилась с 2134 мт/д до 2217 мт/д.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕАКТОР ДЛЯ ПРОВЕДЕНИЯ ГАЗОЖИДКОСТНЫХ ДВУХФАЗНЫХ РЕАКЦИЙ | 2011 |

|

RU2562648C2 |

| Отпарные колонны высокого давления для использования в установках для получения мочевины | 2020 |

|

RU2803814C2 |

| КАТАЛИТИЧЕСКИЙ РЕАКТОР | 2002 |

|

RU2296003C2 |

| РЕАКТОР ДЛЯ ДВУХФАЗОВЫХ РЕАКЦИЙ, В ЧАСТНОСТИ, ДЛЯ СИНТЕЗА МОЧЕВИНЫ ПРИ ВЫСОКИХ ДАВЛЕНИИ И ТЕМПЕРАТУРЕ | 1995 |

|

RU2142334C1 |

| ИЗОЛЯЦИОННАЯ ПАНЕЛЬ ДЛЯ СТРОИТЕЛЬСТВА СО СЦЕПЛЯЮЩЕЙ ПОВЕРХНОСТЬЮ | 2022 |

|

RU2831432C2 |

| ОГНЕУПОРНАЯ ПЛИТКА, В ЧАСТНОСТИ, ДЛЯ ГАЗОГЕНЕРАТОРА | 2006 |

|

RU2395050C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОКАЧЕСТВЕННОГО МЕЛАМИНА ИЗ МОЧЕВИНЫ | 2009 |

|

RU2538275C2 |

| СПОСОБ ПРОИЗВОДСТВА МОЧЕВИНЫ И РЕАКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2078761C1 |

| ПОКРЫТИЕ ПОЛА СПОРТИВНОГО СООРУЖЕНИЯ | 1990 |

|

RU2015274C1 |

| Навесная вентилируемая фасадная система стены здания | 2023 |

|

RU2808814C1 |

Изобретение относится к реактору для синтеза мочевины, имеющему вертикальный корпус и по меньшей мере одну внутреннюю перфорированную перегородку (3), расположение которой обеспечивает формирование секций в реакторе. Указанная перегородка содержит решетку отдельных перфорированных плиток (10), из которых каждая плитка (101) имеет боковые стенки (101A-101D) и лицевую поверхность (101F), причем по меньшей мере одна из боковых стенок имеет первые перфорационные отверстия, лицевая поверхность имеет вторые перфорационные отверстия, размер которых меньше размера первых перфорационных отверстий, а плитки распределены по перегородке в виде двухмерной матрицы с зазорами (17) между соседними плитками. Первые перфорационные отверстия образуют в реакторе путь предпочтительного протекания жидкой фазы, а вторые перфорационные отверстия образуют путь предпочтительного протекания паровой фазы. Также предложены способ синтеза мочевины из аммиака и диоксида углерода и способ модернизации вертикального реактора мочевины. Изобретение направлено на повышение выхода конверсии в современных реакторах получения мочевины и усиление тепло- и массообмена между газовой фазой (паровой фазой) и жидкой фазой. 3 н. и 17 з.п. ф-лы, 13 ил., 1 пр.

1. Реактор для синтеза мочевины, имеющий вертикальный корпус и по меньшей мере одну внутреннюю перфорированную перегородку (3), расположение которой обеспечивает формирование секций в реакторе, отличающийся тем, что указанная перегородка содержит решетку отдельных перфорированных плиток (10), из которых каждая плитка (101) имеет боковые стенки (101A-101D) и лицевую поверхность (101F), причем по меньшей мере одна из боковых стенок имеет первые перфорационные отверстия, лицевая поверхность имеет вторые перфорационные отверстия, размер которых меньше размера первых перфорационных отверстий, а плитки распределены по перегородке в виде двухмерной матрицы с зазорами (17) между соседними плитками, и первые перфорационные отверстия образуют в реакторе путь предпочтительного протекания жидкой фазы, а вторые перфорационные отверстия образуют путь предпочтительного протекания паровой фазы.

2. Реактор по п. 1, в котором решетка плиток включает ряды (11) и столбцы (12), соответствующие перпендикулярным направлениям, причем каждый ряд и каждый столбец включает по меньшей мере две плитки.

3. Реактор по любому из предыдущих пунктов, в котором плитки (10) расположены симметрично относительно по меньшей мере одной вертикальной плоскости, предпочтительно симметрично относительно двух ортогональных вертикальных плоскостей.

4. Реактор по любому из предыдущих пунктов, в котором плитки (10) расположены с квадратной или прямоугольной разбивкой для формирования матричной решетки плиток или в котором ряды и столбцы плиток расположены со сдвигом.

5. Реактор по любому из предыдущих пунктов, в котором боковыми стенками плиток являются вертикальные стенки, параллельные вертикальной оси реактора, а лицевая поверхность перпендикулярна вертикальной оси реактора.

6. Реактор по любому из предыдущих пунктов, в котором каждая плитка имеет соотношение сторон от 0,5 до 1,5, где соотношением сторон является отношение максимальной длины к максимальной ширине плитки, в соответствии с перпендикулярными направлениями в горизонтальной плоскости.

7. Реактор по любому из предыдущих пунктов, в котором все плитки перегородки имеют одинаковую высоту от базовой плоскости (16), определяемую как расстояние верхней поверхности по вертикали от этой базовой плоскости.

8. Реактор по любому из предыдущих пунктов, в котором каждая плитка отделена от соседних плиток зазорами (17), проходящими в направлениях, параллельных боковым стенкам плитки так, что каждая плитка образует отдельную коробчатую конструкцию.

9. Реактор по любому из предыдущих пунктов, в котором каждое отверстие первых перфораций, предназначенных для прохода жидкости, имеет площадь от 300 до 600 мм2, а каждое отверстие вторых перфораций, предназначенных для прохода газа, имеет площадь от 3 до 15 мм2.

10. Реактор по любому из предыдущих пунктов, в котором первые перфорационные отверстия выполнены в некоторых или во всех боковых стенках.

11. Реактор по любому из предыдущих пунктов, в котором первыми перфорационными отверстиями и/или вторыми перфорационными отверстиями являются круглые отверстия.

12. Реактор по любому из предыдущих пунктов, в котором количество плиток в по меньшей мере одной перегородке составляет от 12 до 30, предпочтительно от 18 до 26.

13. Реактор по любому из предыдущих пунктов, в котором вторыми перфорационными отверстиями являются отверстия для газа круглой формы диаметром не более 4 мм.

14. Реактор по любому из предыдущих пунктов, в котором перегородка соответствует по форме сплошному кругу и включает первые плитки (101) квадратной формы, ограниченные четырьмя боковыми стенками, расположенными друг относительно друга под прямыми углами, и вторые плитки (102) многоугольной формы, имеющие по меньшей мере одну боковую стенку, наклоненную относительно соседних боковых стенок, причем вторые плитки расположены по периферии перегородки для приближения ее формы к форме сплошного круга.

15. Реактор по любому из предыдущих пунктов, включающий соответствующее опорное кольцо (13) для крепления каждой перегородки (3) к корпусу реактора высокого давления.

16. Реактор по любому из предыдущих пунктов, в котором каждая плитка (103) включает несколько металлических листов, включая фальцованный металлический лист (130), образующий лицевую поверхность и две противоположные боковые стенки, и один или более металлических листов (131, 132), формирующих другие боковые стенки плитки.

17. Реактор по п. 16, в котором по меньшей мере одна перегородка включает опорные балки (20) и по меньшей мере один из металлических листов каждой плитки прикреплен к этим опорным балкам.

18. Реактор по любому из пп. 1-16, в котором перегородка включает самонесущие конструкции, каждая из которых формирует несколько выровненных в ряд плиток, от одного конца перегородки до ее другого, противоположного, конца, при этом эти конструкции расположены параллельно друг другу для формирования двухмерной решетки.

19. Способ синтеза мочевины из аммиака и диоксида углерода в вертикальном реакторе (1) синтеза мочевины, осуществляемый в двухфазной среде, содержащей жидкую фазу и газовую фазу, и включающий формирование смеси жидкой фазы и газовой фазы, протекающей вверх в реакторе, и отведение жидкого отходящего потока из верхней области реактора, и при осуществлении способа пропускают смесь через несколько перегородок (3), установленных по вертикальной оси в реакторе, причем каждая перегородка содержит решетку отдельных плиток (10), каждая из которых имеет боковые стенки и лицевую поверхность, по меньшей мере одна боковая стенка имеет первые перфорационные отверстия для жидкой фазы, а лицевая поверхность имеет вторые перфорационные отверстия для газовой фазы, при этом размер вторых перфорационных отверстий меньше размера первых перфорационных отверстий, так что жидкая фаза протекает преимущественно через первые перфорационные отверстия, газовая фаза протекает преимущественно через вторые перфорационные отверстия, и каждая плитка осуществляет отделение газовой фазы от жидкой фазы, а плитки каждой перегородки образуют двухмерную матрицу по поверхности перегородки, и соседние плитки разделены зазорами (17).

20. Способ модернизации вертикального реактора мочевины, включающего внутренние разделительные перегородки, разделяющие внутреннее пространство реактора на секции, при осуществлении которого заменяют по меньшей мере одну перегородку реактора новой перегородкой (3), причем новая перегородка (3) содержит решетку отдельных плиток (10), из которых каждая плитка имеет боковые стенки и лицевую поверхность, по меньшей мере одна боковая стенка имеет первые перфорационные отверстия, лицевая поверхность имеет вторые перфорационные отверстия, размер которых меньше размера первых перфорационных отверстий, а распределение плиток по перегородке образует двухмерную матрицу с зазорами (17) между соседними плитками, причем первые перфорационные отверстия образуют в реакторе путь предпочтительного протекания жидкой фазы, а вторые перфорационные отверстия образуют путь предпочтительного протекания паровой фазы.

| Подьемно-сбрасывающее устройство трубчатого дизель-молота | 1973 |

|

SU495418A1 |

| СПОСОБ МОДЕРНИЗАЦИИ IN SITU РЕАКТОРА СИНТЕЗА МОЧЕВИНЫ И РЕАКТОР | 1995 |

|

RU2136361C1 |

| ТАРЕЛКА РЕАКТОРА ДЛЯ ПОЛУЧЕНИЯ МОЧЕВИНЫ, РЕАКТОР И СПОСОБ ПОЛУЧЕНИЯ МОЧЕВИНЫ | 2012 |

|

RU2606126C2 |

| РЕАКТОР ГИДРОЛИЗА ДЛЯ УДАЛЕНИЯ МОЧЕВИНЫ, АММИАКА И ДИОКСИДА УГЛЕРОДА ИЗ ЖИДКОЙ ФАЗЫ, СОДЕРЖАЩЕЙ МОЧЕВИНУ В ВОДНОМ РАСТВОРЕ | 1996 |

|

RU2160626C2 |

| РЕАКТОР ДЛЯ ПРОВЕДЕНИЯ ГАЗОЖИДКОСТНЫХ ДВУХФАЗНЫХ РЕАКЦИЙ | 2011 |

|

RU2562648C2 |

| РЕКТИФИКАЦИОННАЯ КОЛОННА, СОДЕРЖАЩАЯ НАБОР ФРАКЦИОНИРУЮЩИХ ТАРЕЛОК, КОМПЛЕКТ ФРАКЦИОНИРУЮЩИХ ТАРЕЛОК ДЛЯ УСТАНОВКИ В КОЛОННЕ ФРАКЦИОННОЙ ПЕРЕГОНКИ И СПОСОБ УСТАНОВКИ ТАРЕЛОК В КОЛОННУ ДЛЯ ФРАКЦИОННОЙ ПЕРЕГОНКИ | 2000 |

|

RU2230593C2 |

Авторы

Даты

2023-10-05—Публикация

2020-06-09—Подача