I Известны способа автоматического регулирования ширины полимерных материалов, получаемых методом экструзии, путем определения изменения ширины с послед ицим воздействием на величину давления в головке экструдера или изменения зазора меящу валками каландра. при осуществлении операцш механического проката. Однако они недостаточно эффективны, так как не определяют изменение общей ширины листа без определения изменений слева и справа и не кпнтролирувэт одновременно профиль щели между валками каландра по высоте.

Цель изобретения - увеличение производительности экструзильных машин с одновременным повышением качества листового полимерного материала.

Для этого по предлагаемому способу определяют скорость и величицу изменения ширины листа слева и справа и воздействуют на темпе|ратурный режим головки акструдера

в соответствующей зоне по ее ширине.

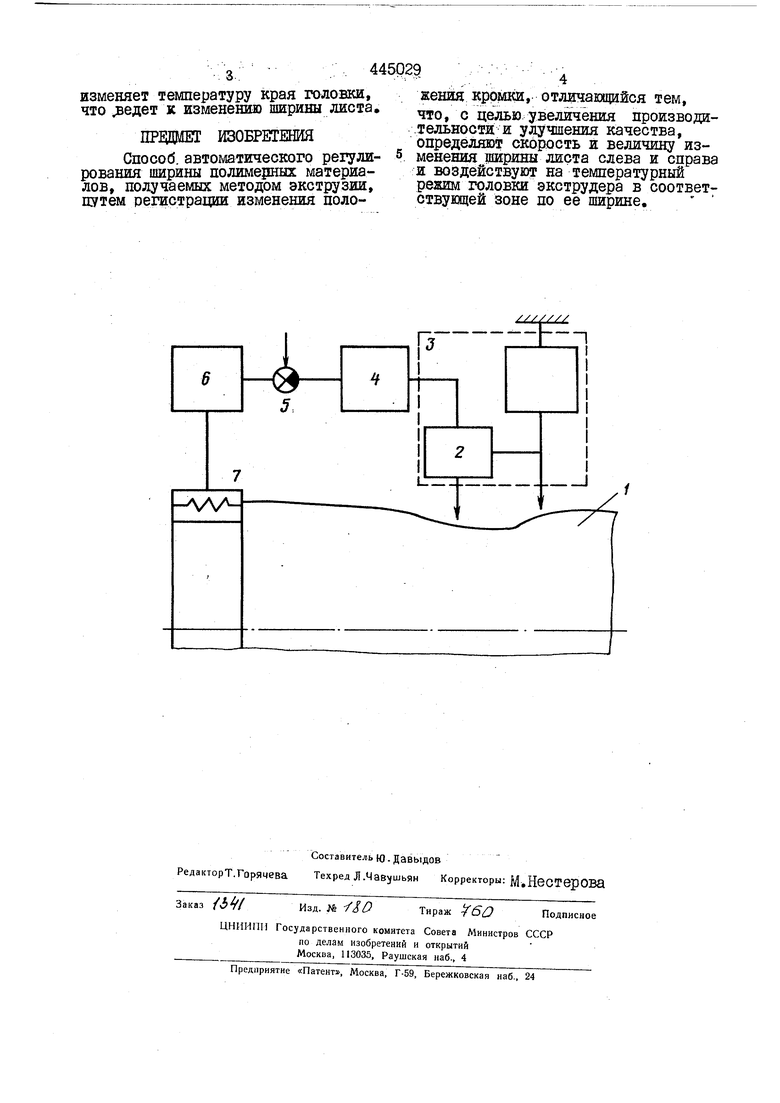

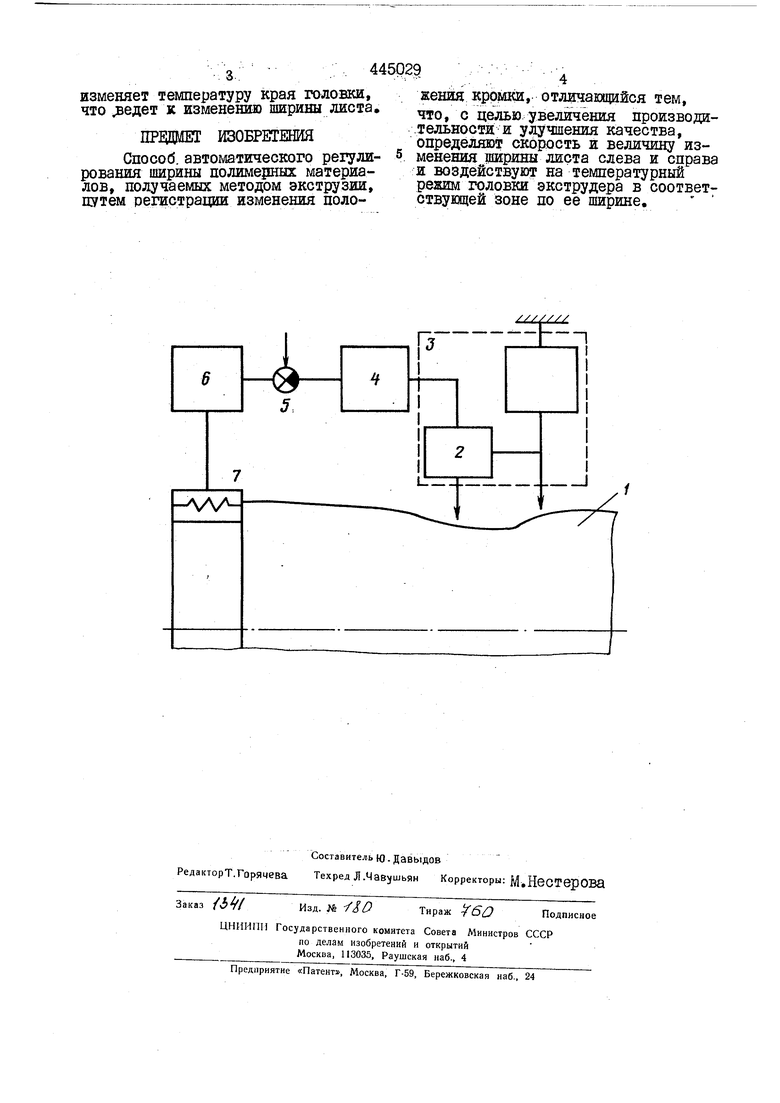

На чертеже показана блок-схема, реализущая описываемый способ,

Схема содержит технологический лист I, датчик 2 скорости изменения ширины листа с одного края, интегратор 3, элемент 4 сравнения, регул тор 5 и нагреватель 6 части Скрая головки экструдера. 7,

Схема по предлагаемому способу работает следуюцим образом.

При изменении положения кроажи листа I следящий узел датчика 2 формирует сигнал, пропорциональный скорости изменения ширины. Ейходной сигнал следящего узла поступает на вход интегратора, на выходе которого формируется текущее значение ширины, и далее это значение сравнивается на элементе сравнения с заданным значением, а рассогласование подается на регулятор.

Управляющее воздействие с регулятора подается на крайний нагрева тель головки экструдера 7, который

изменяет температуру края головки, что едет к изменению ширины листа,

VM - г

Способ, автоматического ре17лирования ширины полимер ых материалов, получаемых методом экструзии, щгтем регистрации изменения положения кромки, о тличающийся т ем,

что, с целью увеличения производи.тельности и улучшения качества, определяют скорость и величину изменения щрины листа слева и справа и воздействуют на температурный режим головки экструдера в соответствущей зоне по ее ширине.

| название | год | авторы | номер документа |

|---|---|---|---|

| Система регулирования параметров листовиз ТЕРМОплАСТОВ пРи иХ изгОТОВлЕНии | 1978 |

|

SU830326A1 |

| Способ автоматического управленияпРОцЕССОМ эКСТРузии | 1977 |

|

SU802062A1 |

| Установка для формования лент из пластических материалов | 1980 |

|

SU929443A1 |

| МАССИВНОЕ ФОРМОВАННОЕ ИЗДЕЛИЕ ИЗ ПОЛИКАРБОНАТА С УЛУЧШЕННЫМИ ОПТИЧЕСКИМИ СВОЙСТВАМИ И СПОСОБНОСТЬЮ К ТЕХНОЛОГИЧЕСКОЙ ПЕРЕРАБОТКЕ | 2004 |

|

RU2366580C2 |

| Система регулирования геометрических размеров листов из термопласта | 1984 |

|

SU1282090A1 |

| СВЕТОРАССЕИВАЮЩАЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ С ВЫСОКОЙ ЯРКОСТЬЮ И ЕЕ ПРИМЕНЕНИЕ В ПЛОСКИХ ЭКРАНАХ | 2006 |

|

RU2429258C2 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПО ПРОИЗВОДСТВУ ПОЛИМЕРНОЙ КРОВЕЛЬНОЙ ЧЕРЕПИЦЫ | 2011 |

|

RU2483873C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАТИРОВАННОЙ ПОЛИМЕРНОЙ ПЛЕНКИ | 2004 |

|

RU2293021C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОФИЛЯ КРОМКИ И ЭЛЕМЕНТА МЕБЕЛИ | 2017 |

|

RU2716191C1 |

| ПОЛИКАРБОНАТ ДЛЯ ПОЛУЧЕНИЯ ПУТЕМ ЭКСТРУЗИИ ПЛЕНОК ФАКТИЧЕСКИ БЕЗ ДЕФЕКТОВ ПОВЕРХНОСТИ | 2007 |

|

RU2448989C2 |

1

Авторы

Даты

1974-09-30—Публикация

1972-11-24—Подача