ОБЛАСТЬ ТЕХНИКИ

Изобретение относится к технологии нанесения покрытий на поверхности изделий, а именно к газодинамическим способам нанесения покрытий с использованием неорганического порошка, и может быть использовано в различных отраслях машиностроения, в частности при восстановлении формы и размеров металлических деталей, изготовлении и ремонте изделий, требующих герметичности, повышенной коррозионной стойкости, жаростойкости и других свойств.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Одними из эффективных способов нанесения металлических и металлокерамических покрытий являются газодинамические способы. В этих способах высокоскоростной поток мелких нерасплавленных частиц направляется на поверхность обрабатываемого изделия и формирует сплошное покрытие. При этом для ускорения частиц используются сжатые газы, преимущественно воздух, и не используются никакие горючие вещества.

Известны способ и устройство [US 5302414, 1994]. В этом способе покрытия наносятся путем введения металлических порошков в поток сжатого газа, ускорения газопорошковой смеси в сверхзвуковом сопле (сопле Лаваля) и подачи ускоренных частиц порошка на основу. Ускоренные частицы сталкиваются с подложкой, имея кинетическую энергию, достаточную для закрепления на поверхности подложки. Покрытия формируются из частиц, имеющих размер 1-50 мкм, при этом частицы порошка до столкновения с подложкой не плавятся и не размягчаются, а на подложке закрепляются в том случае, когда их кинетическая энергия преобразуется в достаточный уровень механической деформации.

Дальнейшие усовершенствования этого способа и устройства [US 6139913, 2000 и US 6283386, 2001] включают в себя специальный выбор площади поперечного сечения газового потока и обеспечивают формирование покрытий из частиц с размером до 106 мкм.

Основными недостатками этих способов является то, что порошок инжектируется в подогретый поток сжатого газа до того, как этот поток проходит через горло сопла Лаваля. Вследствие того, что газовый поток находится под большим давлением, для инжекции в него порошка требуется система подачи порошка высокого давления, которая является очень дорогостоящей. Во-вторых, частицы порошка и нагретый газ должны пройти через горло сопла и частицы часто налипают на стенки расширяющейся части и горла сопла. Это требует полной остановки работы устройства и очистки сопла. В итоге температура газа должна быть достаточно низкой - такой, чтобы не происходило размягчения частиц и налипания их на стенки сопла. Эта температура часто оказывается недостаточной для эффективного нанесения покрытия. Кроме того, при использовании порошков, содержащих твердые частицы, происходит значительный износ стенок горла сопла и время жизни сопла уменьшается.

Известны способы [US 6756073, 2004; RU 2205897, 2001; RU 2100474, 1997; US 6402050, 2002], свободные от этих недостатков. В этих изобретениях используется сверхзвуковое сопло, в которое подается предварительно нагретый сжатый газ. Этот газ, проходя через сужающуюся часть - горло сопла и расширяющуюся часть сопла, ускоряется и формирует в сопле сверхзвуковой поток. В месте, расположенном после горла, в этот поток вводятся частицы порошков, которые ускоряются сверхзвуковым газовым потоком и направляются на поверхность основы (подложки).

В соответствии с этими способами частицы порошка не проходят через горло сопла, что позволяет увеличить температуру газа без опасности налипания частиц на стенки горла сопла. Поскольку скорость ускоряющего частицы порошка газового потока примерно пропорциональна квадратному корню из температуры газа, то увеличение температуры газа приводит к увеличению скорости, приобретаемой частицами порошка в сопле, и росту вероятности их сцепления с поверхностью основы при соударении. Тем самым удается увеличить эффективность осаждения частиц.

Однако в указанных изобретениях за счет введения порошка не перед соплом, а только после горла сопла, полная длина участка сопла, на котором происходит ускорение частиц порошка, значительно уменьшается. Это отчасти снижает прирост эффективности напыления, который мог бы быть достигнут за счет увеличения температуры газа.

Наиболее близким по технической сущности является устройство и осуществляемый им способ [СА 2270260, 2004]. Устройство содержит нагреватель сжатого газа; сверхзвуковое сопло (сопло Лаваля), непосредственно соединенное с нагревателем сжатого газа и включающее горло, расположенное между сужающимся и расширяющимся участками; узел для подачи порошков в сопло, при этом порошок вводится в сопло после горла сопла.

В этом устройстве частицы порошков не проходят через горло сопла и, следовательно, не изнашивают его стенки. Этим обеспечивается возможность использования порошков, содержащих твердые частицы. Кроме того, поскольку в сверхзвуковой части (расположенной после горла) температура газа значительно ниже, чем в дозвуковой его части (расположенной перед горлом) и в горле сопла, устройство допускает увеличение температуры нагрева сжатого газа без опасности налипания частиц на стенки сопла.

Однако и в этом устройстве за счет смещения места ввода порошка в сопло вниз по направлению движения газа (то есть ввода порошка не перед соплом, а внутри сопла) уменьшается длина участка сопла, на котором осуществляется ускорение частиц потоком газа. В результате уменьшается скорость частиц порошка на выходе из сопла и уменьшается эффективность их осаждения (коэффициент напыления порошка).

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Задачей заявленного изобретения является увеличение коэффициента напыления при сохранении возможности использования повышенной температуры сжатого газа и использования порошков, содержащих твердые частицы.

Поставленная задача решается тем, что в известном устройстве для газодинамического нанесения покрытий, включающем нагреватель сжатого газа, сверхзвуковое сопло (сопло Лаваля), непосредственно соединенное с нагревателем газа и содержащее горло, расположенное между сужающимся и расширяющимся участками, узел подачи порошков в сопло, в котором элементы для ввода порошков в сопло размещены после горла сопла, узел подачи порошков в сопло содержит один или несколько порошковых питателей, соединенных трубопроводами с элементами для ввода одного или нескольких порошков в сопло, а участок сопла, расположенный после элементов для ввода порошков и предназначенный для ускорения порошков, выполнен с параметрами, удовлетворяющими следующему соотношению:

0,015<В·(Sout/Sinj-1)/L<0,03,

где Sout - площадь поперечного сечения сопла на выходе;

Sinj - площадь поперечного сечения сопла в месте расположения элементов для ввода порошков;

L - длина участка сопла, предназначенного для ускорения порошков;

В - минимальный поперечный размер сопла в месте расположения элементов для ввода порошков.

В зависимости от формы и состава обрабатываемой поверхности, а также решаемой задачи при нанесении покрытий сопло может быть выполнено с круглым или прямоугольным поперечным сечением.

Для удобства практического использования устройства участок сопла, предназначенный для ускорения порошков, может быть выполнен в виде сменяемого элемента, при этом он может быть выполнен непрерывно расширяющимся или с одной или более цилиндрическими секциями. Элементы для ввода порошков в сопло могут быть выполнены в виде отверстия (отверстий) в стенке сопла или в виде проходящих через горло сопла трубок, выходные отверстия которых размещены после горла, при этом два или более элементов для ввода порошков могут быть выполнены обеспечивающими ввод порошка на одинаковом расстоянии от горла сопла.

Для обеспечения легкого изменения состава напыляемого порошка каждый питатель может быть соединен со своим элементом для ввода порошка в сопло. Для упрощения конструкции два или более питателей могут быть соединены с одним элементом для ввода порошка в сопло. С практической точки зрения наиболее удобно, чтобы нагреватель сжатого газа был выполнен электрическим.

Сравнительный анализ с прототипом показал, что заявленное решение отличается тем, что участок сопла, расположенный после элементов для ввода порошков и предназначенный для ускорения порошков, выполнен с параметрами, удовлетворяющими следующему соотношению:

0,015<В·(Sout/Sinj-1)/L<0,03,

где Sout - площадь поперечного сечения сопла на выходе;

Sinj - площадь поперечного сечения сопла в месте расположения элементов для ввода порошков;

L - длина участка сопла, предназначенного для ускорения порошков;

В - минимальный поперечный размер сопла в месте расположения элементов для ввода порошков, что позволяет судить о соответствии критерию изобретения "новизна".

Поставленная задача может быть решена также, если в известном способе газодинамического нанесения покрытий, включающем нагрев сжатого газа, подачу его в сверхзвуковое сопло (сопло Лаваля), содержащее горло, расположенное между сужающимся и расширяющимся участками, формирование в сопле сверхзвукового газового потока, ввод в сверхзвуковой газовый поток после горла сопла порошка, ускорение его газовым потоком в сопле, направление этого ускоренного порошка на поверхность основы и формирование покрытия, в сверхзвуковой газовый поток после горла вводят порошок, содержащий частицы одного или нескольких веществ, одно из которых металл и/или сплав, при этом газовый поток после горла сопла формируют удовлетворяющим следующему соотношению:

0,015<В·(Sout/Sinj-1)/L<0,03,

где Sout - площадь поперечного сечения газового потока на выходе из сопла;

Sinj - площадь поперечного сечения газового потока в месте ввода порошков;

L - протяженность газового потока в сопле от места ввода порошков до выхода из сопла;

В - минимальный поперечный размер газового потока в месте ввода порошков.

В зависимости от требуемых свойств покрытия в качестве порошка, предназначенного для формирования покрытия, используют металлический порошок и/или механическую смесь керамического и металлического порошков или в сверхзвуковой поток вводят одновременно несколько порошков, содержащих частицы разной твердости, при этом в качестве одного из порошков используют порошок керамики. Во всех случаях используют чаще всего порошки, как металлические, так и керамические, с размерами частиц 1-100 мкм.

Сущность изобретения заключается в следующем.

При газодинамическом нанесении покрытий из порошковых материалов покрытие формируется из отдельных частиц, которые при столкновении с основой закрепляются на ее поверхности в основном за счет преобразования кинетической энергии частиц в энергию связи.

Поэтому вероятность закрепления частиц на поверхности в первую очередь зависит от их скорости. Чем выше скорость каждой конкретной частицы, тем выше вероятность ее закрепления на поверхности основы, тем выше коэффициент напыления порошка в целом.

Во всех устройствах для газодинамического нанесения покрытий из порошковых материалов ускорение частиц осуществляется в сопле за счет силы Стокса, возникающей при наличии разности скоростей газа и частиц и пропорциональной этой разности. При этом частицы никогда не достигают скорости газового потока, а всегда движутся с отставанием от него. Естественно, чем дольше частица находится в потоке газа, тем меньше это отставание, то есть скорость частицы ближе к скорости газа.

В этом случае, казалось бы, очевидным как можно больше увеличивать длину участка сопла, предназначенного для ускорения частиц порошков (ускоряющего участка, представляющего собой часть сопла от места ввода порошков в сопло до выхода сопла). Тогда частицы дольше движутся в потоке газа и, следовательно, ускоряются до большей скорости.

На практике это оказалось далеко не так. Постепенное увеличение длины ускоряющего участка сопла действительно сначала приводит к увеличению скорости частиц и коэффициента напыления порошка на подложку. Однако при дальнейшем увеличении длины ускоряющего участка наблюдается уменьшение коэффициента напыления частиц.

На первый взгляд этот эффект можно было бы объяснить торможением газового потока за счет трения газового потока о стенки сопла. Действительно, в устройствах для газодинамического напыления обычно используются сопла с большим удлинением, у которых длина в несколько десятков раз превышает поперечные размеры сопла. В этом случае торможение газа в сопле может быть значительным и при уменьшении скорости газа менее скорости частиц вместо ускорения частиц начнется их торможение.

Однако в реальных условиях было обнаружено, что при увеличении длины ускоряющего участка сопла коэффициент напыления частиц порошка начинает уменьшаться гораздо раньше, чем скорость газа в сопле существенно уменьшится. То есть при некотором увеличении длины ускоряющего участка сопла скорость газа в сопле остается существенно выше скорости частиц, а значит при таком увеличении длины ускоряющего участка сопла частицы порошка в сопле должны приобретать более высокую скорость. Но на практике фактический коэффициент напыления неожиданно уменьшается.

Объяснение данного явления состоит в следующем.

Частицы порошка, инжектированные в газовый поток, обязательно имеют компонент скорости, направленный поперек потока. Этот компонент скорости возникает как непосредственно при введении частиц в поток, так и на последующих стадиях эволюции частиц в потоке - за счет столкновения частиц и их рассеяния на неоднородностях потока. Ускорение частиц в сопле осуществляется высокоскоростным потоком газа, который направлен вдоль оси сопла. Поэтому практически сразу после ввода частиц порошка в ускоряющий поток газа поперечный компонент скорости частиц становится гораздо меньше, чем продольный (направленный вдоль потока газа). Однако он существует и, как полагают авторы, играет существенную роль. Дело в том, что частицы, скорость которых направлена не строго вдоль оси сопла, могут сталкиваться со стенками сопла и, естественно, терять при этом часть продольной скорости. Кроме того, вблизи стенок сопла всегда существует пограничный слой газа, скорость которого существенно меньше скорости основного газового потока. Частицы, имеющие поперечный компонент скорости, могут попадать в этот пограничный слой и тормозиться в нем.

При одинаковом статистическом разбросе поперечных скоростей частиц вероятность попадания частиц в пристеночную зону в сопле увеличивается при уменьшении поперечного размера сопла и увеличении его длины. Поэтому наблюдаемый эффект оказался связан не только с длиной сопла, но и с поперечным размером ускоряющего участка сопла и степенью его раскрыва (увеличения площади поперечного сечения сопла в направлении движения газового потока).

Таким образом, при увеличении длины ускоряющего участка сопла, одновременно происходят два процесса. Во-первых, увеличивается скорость частиц, которые не претерпели столкновения со стенками сопла. Во-вторых, увеличивается число частиц, которые попали в пристеночную область и частично потеряли скорость при столкновении со стенкой сопла или при торможении в пограничном слое газа.

В результате по мере увеличения длины сопла максимальная скорость частиц в сопле растет, но одновременно уменьшается относительная доля этих высокоскоростных частиц в общем потоке частиц. В результате средняя скорость частиц при увеличении длины сопла сначала увеличивается, а затем уменьшается.

На практике это проявляется в виде изменения коэффициента напыления порошка. Причем коэффициент напыления слабо изменяется в определенном диапазоне длины ускоряющего участка сопла. В этом диапазоне процессы ускорения частиц газовым потоком и их торможения в пристеночной области сопла приблизительно уравновешивают друг друга. Потому и коэффициент напыления порошка изменяется незначительно.

Многочисленные эксперименты показали, что этот эффект уравновешивания процессов ускорения и торможения частиц достигается при обеспечении определенного соотношения между основными геометрическими параметрами ускоряющего участка сопла, а именно:

0,015<В·(Sout/Sinj-1)/L<0,03,

где Sout - площадь поперечного сечения сопла на выходе;

Sinj - площадь поперечного сечения сопла в месте расположения элементов для ввода порошков;

L - длина участка сопла, предназначенного для ускорения порошков (ускоряющего участка);

В - минимальный поперечный размер сопла в месте расположения элементов для ввода порошков.

При отклонении параметров сопла от указанного соотношения наблюдалось уменьшение коэффициента напыления порошка. В частности, при фиксированных значениях минимального поперечного размера сопла и площадей его поперечного сечения слишком короткие и слишком длинные сопла давали меньший коэффициент напыления, чем сопла, длина которых укладывалась в вышеуказанный диапазон.

Указанные признаки не выявлены в других технических решениях при изучении уровня данной области техники и, поэтому заявленное решение соответствует критерию изобретения "изобретательский уровень".

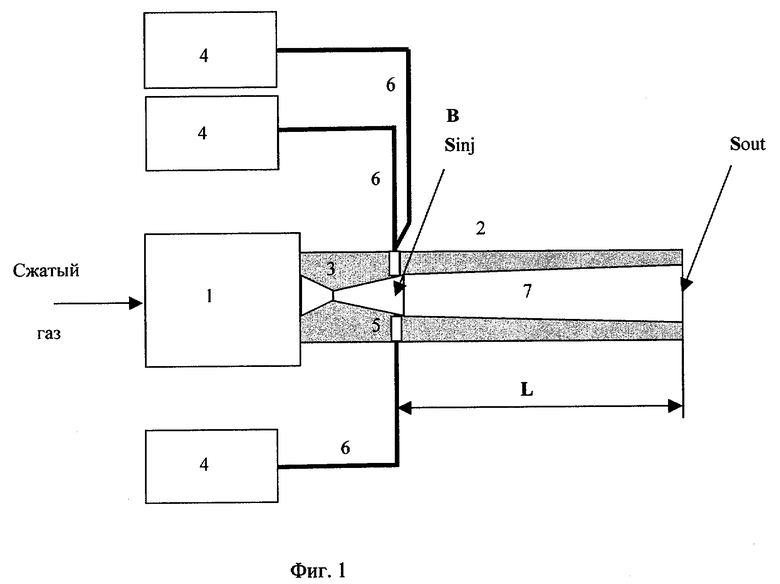

Сущность изобретения поясняется чертежами, где на фиг.1 приведена схема устройства, а на фиг.2 - схематическое изображение сверхзвукового сопла.

Устройство содержит нагреватель сжатого газа 1, сопло 2 с горлом 3, узел ввода порошков в сопло, включающий порошковые питатели 4 и элементы для ввода порошков в сопло 5, соединенные с питателями трубопроводами 6, ускоряющий участок сопла 7, расположенный после элементов для ввода порошков в сопло до выхода сопла, выполненный, например, как сменяемый элемент 8 (фиг.2), в том числе с цилиндрической секцией 9 (фиг.2).

Устройство работает следующим образом.

Сжатый газ поступает в нагреватель 1, где нагревается до необходимой температуры, обеспечивающей отсутствие налипания частиц на стенки сопла. Нагретый сжатый газ подается в сверхзвуковое сопло 2, в котором проходит последовательно сужающийся участок, горло 3, расширяющийся участок сопла, и ускоряется до сверхзвуковой скорости. В этот сверхзвуковой поток газа через элементы 5 для ввода порошков в сопло вводятся порошки напыляемого материала. Частицы порошков ускоряются высокоскоростным потоком газа на ускоряющем участке 7 сопла и далее направляются на поверхность основы.

В зависимости от конкретной задачи сопло может быть выполнено с круглым или прямоугольным поперечным сечением.

В случае использования порошков, содержащих твердые (в частности, керамические) частицы, ускоряющий участок сопла полностью или частично может быть выполнен в виде сменяемого элемента 8 (фиг.2). В этом случае изношенный твердыми частицами участок сопла легко заменяется.

Для компенсации торможения газового потока о стенки сопла ускоряющий участок сопла полностью или частично может быть выполнен расширяющимся.

Для упрощения конструкции сопла ускоряющий участок сопла может быть выполнен с одной или более цилиндрическими секциями 9 (фиг.2).

В зависимости от конкретной конструкции сопла один или более элементов для ввода порошков могут быть выполнены в виде отверстий (фиг.1) в стенке сопла или в виде трубок, проходящих через горло сопла (фиг.2). При этом два или более элементов для ввода порошков могут быть выполнены обеспечивающими ввод порошка на одинаковом расстоянии от горла сопла (фиг.1).

Для обеспечения легкого изменения состава напыляемого порошка непосредственно в процессе работы устройства каждый питатель может быть соединен со своим элементом для ввода порошка в сопло (фиг.1). Для упрощения конструкции два или более питателей могут быть соединены с одним элементом для ввода порошка в сопло (фиг.1).

Для удобства практического использования устройства нагреватель сжатого газа может быть выполнен электрическим.

ПРИМЕРЫ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Ниже в таблицах 1 и 2 приведены примеры практического использования изобретения.,

В таблице 1 приведены данные измерений массы напыленного покрытия при использовании круглых сопел различной длины, при постоянных величинах В=3,6 мм, Sinj=10 мм2 и Sout=18 мм2. Температура нагрева сжатого воздуха составляла 370°С. Во всех случаях использовалось одинаковое количество порошка, содержавшего:

а) частицы алюминия (60% по массе) и оксида алюминия (40% по массе),

б) частицы меди (70% по массе) и оксида алюминия (30% по массе),

в) частицы цинка (60% по массе) и оксида алюминия (40% по массе).

В таблице 2 приведены данные измерений массы напыленного покрытия, полученные при использовании прямоугольных сопел различной длины, при постоянных величинах В=3 мм, Sinj=15 мм2 и Sout=30 мм2. Во всех случаях использовалось одинаковое количество порошка, содержавшего частицы алюминия (60% по массе) и оксида алюминия (40% по массе). Температура нагрева сжатого воздуха составляла: а) 370°С, б) 450°С, в) 520°С.

В качестве рабочего газа в обоих случаях использовался сжатый воздух давлением 7 атм.

Из таблиц видно, что по мере приближения соотношения размеров к крайним границам масса покрытия уменьшается, а следовательно, уменьшается коэффициент напыления.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГАЗОДИНАМИЧЕСКОЙ ОБРАБОТКИ ПОВЕРХНОСТИ ПОРОШКОВЫМ МАТЕРИАЛОМ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2008 |

|

RU2399694C1 |

| СПОСОБ ГАЗОДИНАМИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2237746C1 |

| СПОСОБ ГАЗОДИНАМИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЙ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ | 1993 |

|

RU2099442C1 |

| УСТАНОВКА ДЛЯ ГАЗОДИНАМИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЯ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ | 2000 |

|

RU2181390C2 |

| Портативное устройство для газодинамического напыления покрытий | 2017 |

|

RU2681858C2 |

| СПОСОБ ГАЗОДИНАМИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЙ И СОПЛОВОЙ БЛОК ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2201472C2 |

| Портативное устройство для газодинамического напыления покрытий | 2017 |

|

RU2681675C2 |

| УСТРОЙСТВО ГАЗОДИНАМИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЙ НА ВНУТРЕННЮЮ ЦИЛИНДРИЧЕСКУЮ ПОВЕРХНОСТЬ ИЗДЕЛИЙ | 2012 |

|

RU2503745C2 |

| ПОРТАТИВНОЕ УСТРОЙСТВО ДЛЯ ГАЗОДИНАМИЧЕСКОГО НАПЫЛЕНИЯ ПОКРЫТИЙ | 2003 |

|

RU2257423C2 |

| УСТРОЙСТВО ДЛЯ ГАЗОДИНАМИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЙ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ | 2006 |

|

RU2339460C2 |

Изобретение относится к технологии нанесения покрытий на поверхности изделий, а именно к газодинамическим способам нанесения покрытий с использованием неорганического порошка, и может быть использовано в различных отраслях машиностроения. Сжатый газ поступает в нагреватель 1, где нагревается до необходимой температуры, обеспечивающей отсутствие налипания частиц на стенки сопла. Нагретый сжатый газ подается в сверхзвуковое сопло 2, в котором проходит последовательно сужающийся участок, горло 3, расширяющийся участок сопла и ускоряется до сверхзвуковой скорости. В этот сверхзвуковой поток газа через элементы 5 для ввода порошков в сопло вводятся порошки напыляемого материала. Частицы порошков ускоряются высокоскоростным потоком газа на ускоряющем участке 7 сопла и далее направляются на поверхность основы. Сущность изобретения заключается в том, что установлены параметры участка сопла, расположенного после элементов для ввода порошков и предназначенного для ускорения порошков, при которых обеспечивается увеличение коэффициента напыления при сохранении возможности использования повышенной температуры сжатого газа и использования порошков, содержащих твердые частицы. 2 н. и 16 з.п. ф-лы, 2 табл., 2 ил.

0,015<B·(Sout/Sinj-1)/L<0,03,

где Sout - площадь поперечного сечения сопла на выходе;

Sinj - площадь поперечного сечения сопла в месте расположения элементов для ввода порошков;

L - длина участка сопла, предназначенного для ускорения порошков;

В - минимальный поперечный размер сопла в месте расположения элементов для ввода порошков.

0,015<B·(Sout/Sinj-1)/L<0,03,

где Sout - площадь поперечного сечения газового потока на выходе из сопла;

Sinj - площадь поперечного сечения газового потока в месте ввода порошков;

L - протяженность газового потока в сопле от места ввода порошков до выхода из сопла,

В - минимальный поперечный размер газового потока в месте ввода порошков.

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ | 2004 |

|

RU2270260C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И ПОКРЫТИЙ ИЗ ПОРОШКОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2181788C1 |

| Самолет | 1926 |

|

SU4700A1 |

| СОЕДИНЕНИЕ УГОЛКОВЫХ НАПРАВЛЯЮЩИХ СЕКЦИЙ ПЛАСТИНЧАТОГО КОНВЕЙЕРА | 0 |

|

SU261973A1 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ ПЕРЕКРЫТИЯ ПРОСВЕТА ТРАХЕЙ ЖИВОТНЫХ | 0 |

|

SU189709A1 |

Авторы

Даты

2006-12-10—Публикация

2005-05-20—Подача