Изобретение относится к технологии и средствам для газодинамического нанесения покрытий из порошковых материалов и может быть использовано в машиностроении и других отраслях промышленности для получения покрытий, придающих различные свойства обрабатываемым поверхностям.

Известны способы получения покрытий, включающие ускорение порошка до сверхзвуковых скоростей и нанесение их подогреваемым газовым потоком, которые реализованы в устройствах, включающих сверхзвуковое сопло, соединенное с выходом узла подогрева, вход которого соединен с порошковым дозатором (патент РФ 1603581), или сверхзвуковое сопло, соединенное с выходом узла подогрева через форкамеру, которая соединена с порошковым дозатором (авт. свид. СССР 1674585, кл. С 23 С 4/00, 1993).

Основным недостатком этих устройств и реализуемых ими способов является то, что порошковый питатель-дозатор соединен с устройствами (подогрева или форкамерой), расположенными перед соплом. Это приводит к тому, что при работе устройств порошок должен пройти через самую узкую часть сверхзвукового сопла (критическое сечение), наиболее подверженную износу порошковым материалом при использовании порошков твердых веществ (металлов, керамических частиц и т.д.), или имеющую повышенную вероятность налипания порошкового материала на стенки сопла при использовании пластичных материалов.

В свою очередь, именно критическое сечение в основном определяет режим работы сверхзвукового сопла и стабильность работы устройства в целом.

Недостатки вышеуказанных способов и реализующих их устройств были устранены в технологии газодинамического нанесения покрытий, реализованной в устройстве (патент РФ 2100474, кл. С 23 С 4/00, 1996), согласно которой порошок вводят в сопло через отверстие в его сверхзвуковой части, соединенное трубопроводом с выходом питателя-дозатора.

В этом устройстве проблема уменьшения износа критического сечения сопла решена тем, что порошок вводят в сопловой узел в его сверхзвуковую часть, для чего она соединена через трубопровод с выходом питателя-дозатора.

Таким образом достигается увеличение надежности и безопасности работы устройства, так как в нем при использовании порошков твердых веществ износу порошковым материалом подвергаются стенки только сверхзвуковой части сопла, что увеличивает стабильность работы и долговечность устройства.

Однако в процессе работы порошок подается в сверхзвуковое сопло непосредственно в высокоскоростной поток и находится в нем очень небольшое время. Это приводит к тому, что частицы порошка нагреваются в потоке газа лишь незначительно, что уменьшает вероятность их закрепления на обрабатываемой поверхности. Кроме того, при использовании порошковых материалов, содержащих пластичные материалы, остается проблема налипания частиц порошка на стенки сверхзвуковой части сопла.

В основу изобретения положена задача увеличения коэффициента использования порошка и повышения надежности работы оборудования путем увеличения температуры частиц на выходе из сопла и снижения вероятности налипания частиц порошка на стенки сопла.

Поставленная задача решается тем, что в известном способе газодинамического нанесения покрытий из порошковых материалов, включающем нагрев сжатого газа, подачу нагретого сжатого газа в сверхзвуковое сопло, введение порошка в сверхзвуковую часть сопла, ускорение порошка в сопле нагретым газовым потоком, нанесение ускоренных частиц порошка на поверхность изделия, отводят тепло от сопла, причем только от его сверхзвуковой части, используя для этого теплообменник, через который вводят порошок в сопло.

Для реализации способа известный сопловой блок, содержащий сопло Лаваля, имеющее в сверхзвуковой части, по крайней мере, одно отверстие для подачи порошка, снабжен теплообменником, в котором выполнено по крайней мере одно отверстие для ввода порошка, соединенное, по крайней мере, одним каналом с отверстием для подачи порошка в сопло, при этом теплообменник состыкован со сверхзвуковой частью сопла Лаваля.

При этом теплообменник может быть выполнен в виде воздушного радиатора или жидкостного теплообменника.

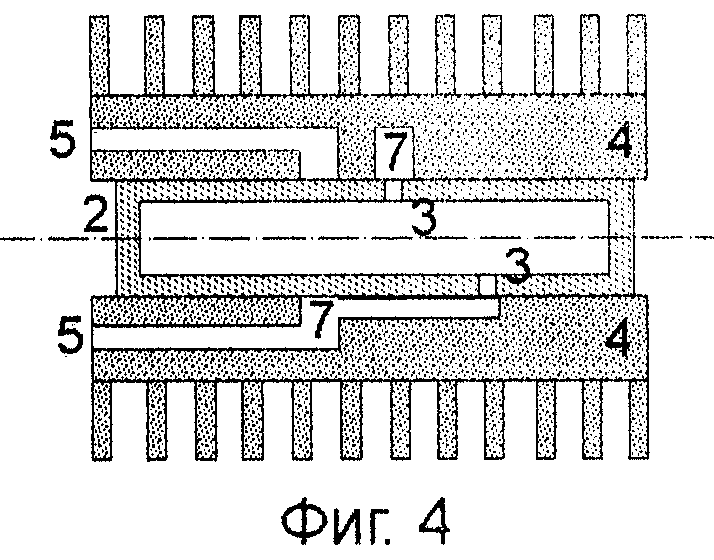

Для удобства и упрощения технологии изготовления сопла Лаваля оно может быть выполнено прямоугольным, а теплообменник состыкован только с широкими стенками сопла.

Для упрощения технологии изготовления и улучшения нагрева порошка канал в теплообменнике, соединяющий отверстие для подачи порошка в сопло с отверстием для ввода порошка в теплообменник, может быть выполнен в виде канавки на стенке, стыкующейся со стенкой сопла.

Для улучшения герметизации канала, соединяющего отверстие для подачи порошка в сопло с отверстием для ввода порошка в теплообменник, он может быть выполнен в виде трубопровода, уложенного в канавку на стенке теплообменника, стыкующейся со стенкой сопла.

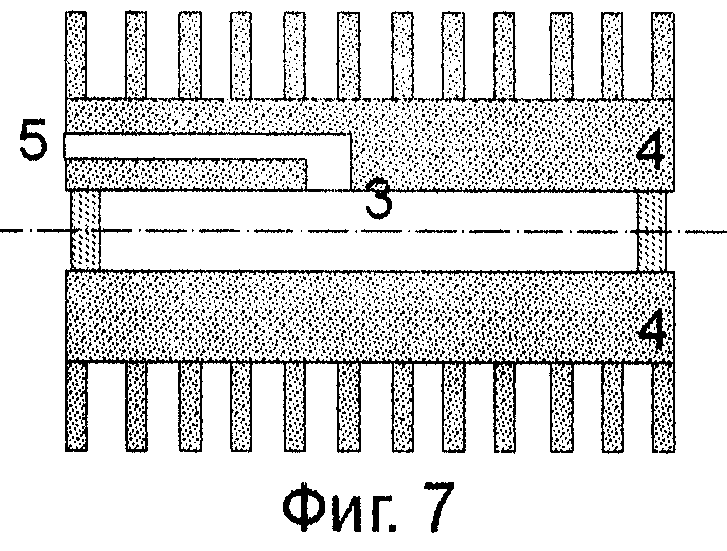

Для упрощения конструкции теплообменник может быть выполнен в виде ребристого радиатора, одновременно являющегося стенкой сопла.

От прототипа заявляемый способ отличается тем, что от стенок сопла отводят тепло, а порошок водят в сопло подогретым.

Заявляемый сопловой блок для осуществления способа отличается от прототипа тем, что он снабжен теплообменником, в котором выполнено по крайней мере одно отверстие, соединенное по крайней мере одним каналом с отверстием для ввода порошка в сверхзвуковой части сопла Лаваля.

Сущность изобретения заключается в следующем.

Как известно, вероятность закрепления частиц на поверхности подложки зависит не только от скорости частиц, но и от их температуры. При повышении температуры частиц коэффициент полезного использования порошка возрастает.

В свою очередь, температура частиц на выходе из сопла зависит не только от температуры газового потока, но и от времени взаимодействия частиц с этим потоком, и если время взаимодействия невелико, то существенна начальная температура частиц порошка, попадающих в сопло.

Поскольку порошок вводят в сопло в его сверхзвуковой части, то частицы порошка, попадая в высокоскоростной поток газа, очень быстро ускоряются и быстро пролетают через сопло, взаимодействуя с газовым потоком лишь незначительное время. Поэтому температура частиц на выходе из сопла сильно зависит от их начальной температуры при подаче в сопло. Чем выше начальная температура частиц, тем выше их температура на выходе из сопла.

Повышение температуры частиц (наряду с повышением их скорости) можно достигнуть путем повышения температуры сжатого газа (РФ 2041744, кл. В 05 В 7/20, 1992, РФ 2099442, кл. С 23 С 24/08, 1993), но при этом сопло сильно нагревается и увеличивается вероятность налипания ускоряемых частиц порошка на внутреннею поверхность его стенок.

Для того чтобы избежать этого, стенки сопла нужно охладить до температур, обеспечивающих минимально допустимую вероятность налипания частиц порошка. При этом целесообразно обеспечить ввод в сопло нагретых частиц.

Для этого от стенок сопла нужно отводить тепло и в то же время нагревать частицы порошка прежде, чем ввести их в сопло.

С этой целью предлагается использовать теплообменник, который бы охлаждал стенки сопла и в то же время нагревал порошок.

Поэтому порошок вводят в теплообменник, в отверстие, которое соединено каналом с отверстием в сверхзвуковой части сопла, предназначенным для подачи порошка в газовый поток.

При этом охлаждается только тот участок стенок сопла, с которым может контактировать порошок, то есть только сверхзвуковой участок сопла.

Последнее позволяет использовать теплообменник меньших размеров, чем при охлаждении сопла целиком, и, кроме того, позволяет сохранить высокую температуру газа в дозвуковой части сопла, от которой зависит скорость частиц.

Таким образом, уменьшаются непроизводительные потери тепла (часть отводимого от сопла тепла используется для нагрева порошка), а также уменьшаются габариты и вес оборудования, так как не требуется специального устройства подогрева порошка.

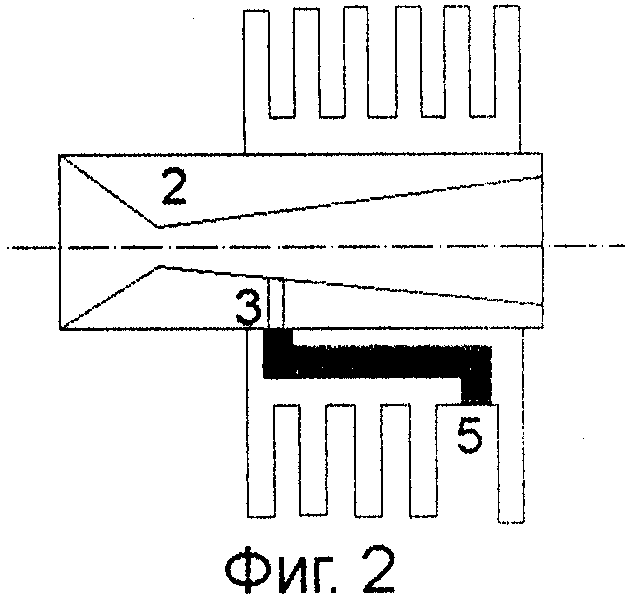

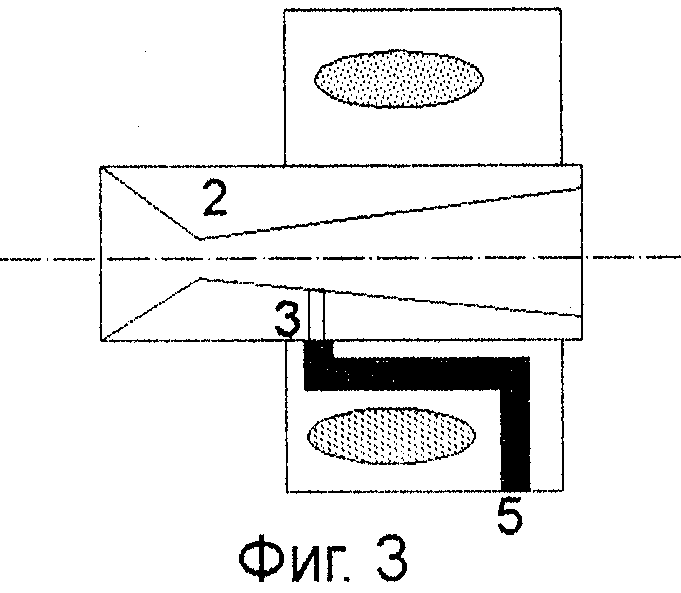

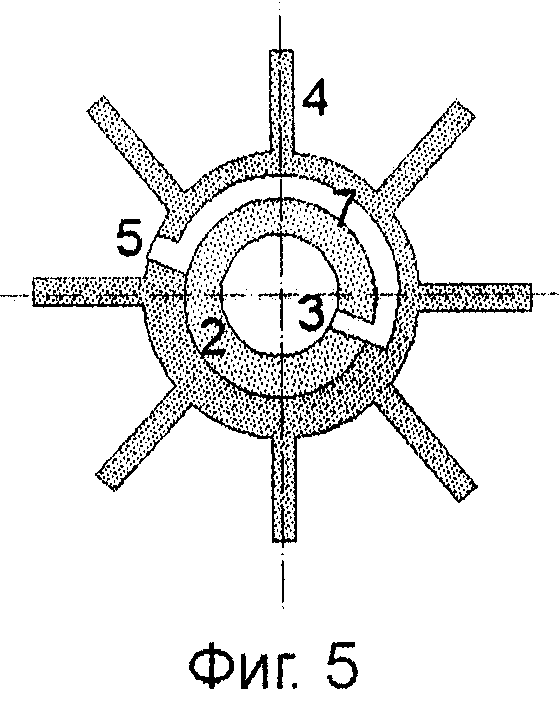

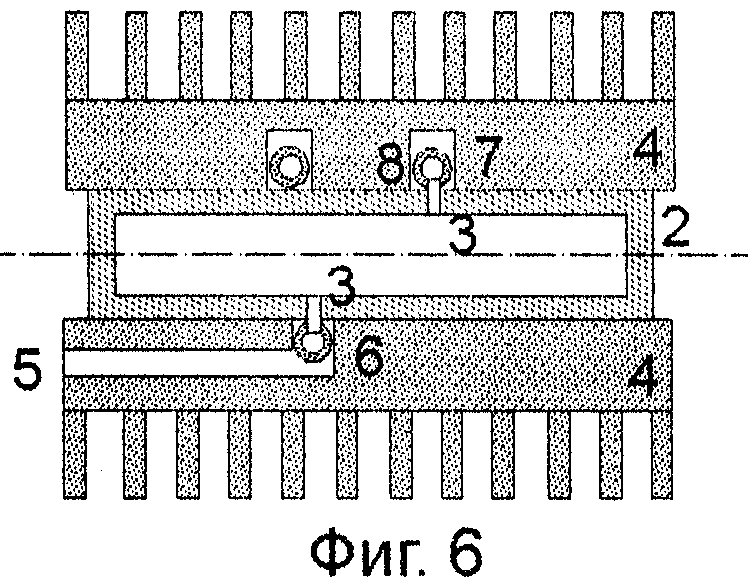

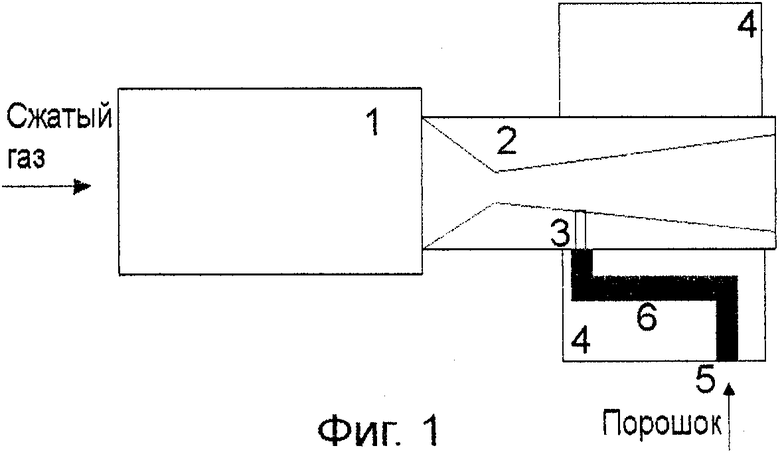

Изобретение поясняется чертежами, где на фиг.1-7 показаны общая схема заявляемого устройства и разрезы соплового блока в вариантах. При этом на фиг.1 показаны общая схема устройства соплового блока, на фиг.2 - продольный разрез соплового блока, когда теплообменник выполнен в виде воздушного радиатора, на фиг.3 - то же, но теплообменник выполнен в виде жидкостного радиатора, на фиг. 4 - поперечный разрез соплового блока, когда используется прямоугольное сопло, а канал для транспортировки порошка через теплообменник выполнен в виде канавки, на фиг. 5 - поперечный разрез аналогичного соплового блока с круглым соплом, на фиг.6 - поперечный разрез сопла с уложенным трубопроводом в канавках, на фиг.7 - продольный разрез соплового блока, когда стенки сопла и теплообменника совпадают.

Сопловой блок содержит сопло Лаваля 1, в сверхзвуковой части которого выполнено отверстие 2 для подачи порошкового материала в сопло, теплообменник 3, в котором выполнен канал 4, соединяющий отверстие 2 с отверстием 5 для ввода порошка в теплообменник 3. Канал может быть выполнен в виде канавки 6 (фиг.4, 5). В канавке 6 может быть проложен трубопровод 7 (фиг.6).

Способ осуществляется следующим образом.

Сжатый газ нагревают и подают в сверхзвуковое сопло 1, от сверхзвуковой части которого с помощью теплообменника 3 отводится тепло. При этом порошок вводят через отверстие 5 в теплообменник 3. Перемещаясь по каналу 4, порошок нагревается и поступает через отверстие 2 в сверхзвуковой газовый поток.

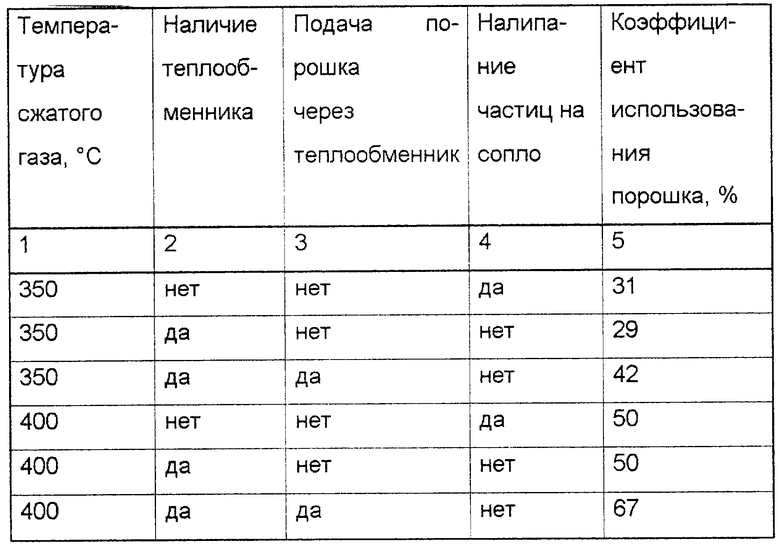

Примеры конкретного использования при напылении порошка алюминия приведены в таблице.

Для сравнения приведены данные, полученные при разных температурах сжатого газового потока, при наличии и отсутствии теплообменника, а также в случаях, когда порошок перед подачей в сопло не пропускали через теплообменник, и результаты, когда эту процедуру выполняли.

Из таблицы видно, что отвод тепла от сопла позволяет увеличить температуру газа (а значит, и коэффициент использования порошка) без опасности налипания частиц на стенки сопла. Одновременный подогрев порошкового материала дает дополнительное увеличение коэффициента его использования. В итоге при применении теплообменника коэффициент использования увеличивается примерно в 2 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ГАЗОДИНАМИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЙ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ | 1996 |

|

RU2100474C1 |

| Способ металлизации керамики под пайку | 2002 |

|

RU2219145C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ | 2000 |

|

RU2183695C2 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ | 2001 |

|

RU2195515C2 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ | 2001 |

|

RU2205897C1 |

| УСТРОЙСТВО ДЛЯ ГАЗОДИНАМИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЙ И СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ | 2005 |

|

RU2288970C1 |

| СПОСОБ ГАЗОДИНАМИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2237746C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ | 1997 |

|

RU2109842C1 |

| ПОРТАТИВНОЕ УСТРОЙСТВО ДЛЯ ГАЗОДИНАМИЧЕСКОГО НАПЫЛЕНИЯ ПОКРЫТИЙ | 2003 |

|

RU2257423C2 |

| ВИБРАЦИОННЫЙ ДОЗАТОР СЫПУЧИХ МАТЕРИАЛОВ | 2000 |

|

RU2176381C2 |

Изобретение относится к технологии и средствам для газодинамического нанесения покрытий из порошковых материалов и может быть использовано в машиностроении и других отраслях промышленности для получения покрытий, придающих различные свойства обрабатываемым поверхностям. Способ включает нагрев сжатого газа, подачу нагретого сжатого газа в сверхзвуковое сопло, введение предварительно нагретого порошка в сверхзвуковую часть сопла с одновременным отводом тепла от стенок сопла, ускорение порошка в сопле нагретым газовым потоком, нанесение ускоренных частиц порошка на поверхность изделия. Сжатый газ подают сначала в нагреватель, из него он поступает в сверхзвуковое сопло 1, от сверхзвуковой части которого с помощью теплообменника 3 отводится тепло. При этом порошок вводят в теплообменник через отверстие 5 и транспортируют по каналу 4. По мере перемещения по каналу порошок нагревается и в таком состоянии подается в сверхзвуковую часть сопла через отверстие 2 в сверхзвуковой газовый поток. Изобретение направлено на увеличение коэффициента использования порошка и повышение надежности работы оборудования путем увеличения температуры частиц на выходе из сопла и снижения налипания частиц порошка на его стенки. 2 с. и 6 з.п. ф-лы, 7 ил., 1 табл.

| УСТРОЙСТВО ДЛЯ ГАЗОДИНАМИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЙ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ | 1996 |

|

RU2100474C1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ | 1992 |

|

RU2010619C1 |

| US 5795626 A, 18.08.1998 | |||

| US 5302414 A, 12.04.1994 | |||

| СОЕДИНЕНИЕ УГОЛКОВЫХ НАПРАВЛЯЮЩИХ СЕКЦИЙ ПЛАСТИНЧАТОГО КОНВЕЙЕРА | 0 |

|

SU261973A1 |

Авторы

Даты

2003-03-27—Публикация

1998-12-24—Подача