Изобретение относится к области металлургии и может быть использовано для получения металлических волокон из различных металлов и сплавов из расплава.

Известен способ получения быстрозакаленной проволоки, волокон и фибры (Патент РФ №2123904, В 22 D 11/06, 27.12.1998), включающий подготовку расплава, подачу его к поверхности вращающегося кристаллизатора, установку ограничительного элемента для изменения формы и радиуса мениска расплава, затвердевание и извлечение быстрозакаленной продукции, по которому на ограничительный элемент накладывают колебания с частотой 1-105 Гц.

Недостатком аналога является невысокое качество получаемого из расплава волокна.

Известен способ непрерывного получения тонкой металлической полосы (Патент РФ №2111829, В 22 D 11/06, 27.05.1998), включающий погружение в металлоприемнике в расплав, залитый в металлоприемник, вращающего барабана, намораживание расплава на его рабочей поверхности и торцах и формирование профиля изделия.

Недостатком аналога является невысокое качество получаемого из расплава волокна.

Известен способ получения волокна из расплава (Патент РФ №2074554, МПК 7 В 22 F 9/06, В 22 D 11/06, 27.02.1997), включающий наведение на поверхности расплава слоя шлака и погружение в расплав вращающегося диска-кристаллизатора, по которому на поверхность расплава наводят слой шлака.

Недостатком аналога является трудоемкость способа, обусловленная необходимостью подбора шлакообразующих материалов, и ограниченные функциональные возможности вследствие налипания шлака на диск-кристаллизатор, приводящего к срыву процесса кристаллизации основного металла.

Наиболее близким по технической сущности и достигаемому результату к заявляемому является способ получения волокон из расплава, включающий экстракцию расплава дисковым кристаллизатором, по которому дисковый кристаллизатор перемещают в плоскости зеркала расплава по криволинейной траектории и по синусоидальной траектории в вертикальной плоскости (Патент РФ №2061579, МПК 6 В 22 D 11/06, 10.06.1996).

Недостатком прототипа является нестабильность качества волокна из расплава, сложность технической реализации и дополнительный расход электрической энергии.

Известно устройство для получения волокон и порошка из расплава (А.с. СССР №921670, В 22 D 11/06, 23.04.1982), содержащее диск-кристаллизатор, соединенный с приводом вращательного движения, расположенный над ванной с расплавом, и систему поддержания заданного уровня погружения диска в расплав, содержащее пластину, размещенную под диском с отверстием, ось которого совпадает с вертикальной осью диска.

Недостатком аналога является невысокое качество волокна, получаемого из расплава, и невысокая надежность устройства.

Известно устройство для диспергирования расплавов, содержащее кристаллизатор с приводом, ванну с расплавленным материалом, систему перемещения и нагреватель, при этом ванна выполнена в виде двух сообщающихся емкостей большего и меньшего объемов, причем над емкостью большего объема расположен вытеснитель, соединенный с системой перемещения, а над емкостью меньшего объема - кристаллизатор с приводом, связанным через расходомер с системой перемещения (А.с. СССР №1026938, В 22 D 11/06, В 22 F 9/06, 07.07.1983).

Недостатком аналога является невысокое качество волокна, получаемого из расплава и сложность конструкции ванны, необходимость подогрева вытеснителя.

Известна установка для получения металлических порошков (А.с. СССР №1673271, В 22 F 9/08, 30.08.91), содержащая ванну с расплавом, вращающийся охлаждаемый диск и систему контроля местонахождения диска в расплаве, снабженная дополнительным элементом, выполненным в виде тела вращения из материала, смачиваемого жидким металлом, и размещенным в центре ванны с расплавом под диском, частично погруженным в расплав и контактированием с поверхностью диска.

Недостатком аналога является невысокое качество волокна, получаемого из расплава, и невысокая надежность системы контроля местонахождения диска в расплаве.

Наиболее близким по технической сущности и достигаемому результату к заявляемому является устройство для изготовления металлических волокон из расплава (Патент РФ №2071868, В 22 D 11/06, 20.01.1997), содержащее станину, ванну для расплава и расположенный над ней на горизонтальной оси приводной дисковый кристаллизатор, снабженный двуплечим рычагом, на одном конце которого на горизонтальной оси размещен дисковый кристаллизатор, а на другом - противовес, причем точка опоры рычага связана со станиной шарнирно, при этом противовес снабжен приводом его перемещения вдоль рычага, а дисковый кристаллизатор снабжен приводом его возвратно-поступательного перемещения.

Недостатком прототипа является невысокое качество волокна, получаемого из расплава, и сложность конструкции привода перемещения диска кристаллизатора.

Задачей изобретения является повышение качества волокон из расплава за счет обеспечения стабильности температуры расплава, достигаемой регулированием высоты мениска в зоне контакта расплава (расплавленного металла) с диском-кристаллизатором.

Поставленная задача достигается тем, что в способе получения волокон из расплава, включающем экстракцию расплава диском-кристаллизатором из миксера, в отличие от прототипа, регулируют высоту мениска расплавленного металла в миксере путем широтно-импульсной модуляции напряжения питания миксера.

Поставленная задача достигается также тем, что устройство для получения волокон из расплавленного металла, включающее миксер для экстракции металла и диск-кристаллизатор с возможностью вращения, приводной механизм, в отличие от прототипа, содержит датчик температуры, соединенный со сравнивающим устройством, подключенным к задатчику температуры и широтно-импульсному модулятору, соединенному с тиристорным преобразователем частоты и индуктором, соединенным с помощью электромагнитной связи с миксером, в котором находится расплавленный металл с возможностью контакта с диском-кристаллизатором и к которому присоединен электропривод подъемного механизма, связанный с широтно-импульсным модулятором и сравнивающим устройством.

Для оптимального процесса кристаллизации необходимо поддерживать постоянной температуру расславленного металла при постоянстве температуры охлаждаемого диска-кристаллизатора. Разность этих температур влияет на скорость кристаллизации. При большой скорости кристаллизации обеспечивается мелкодисперсная структура получаемого волокна. Вместе с тем, в зоне контакта диска-кристаллизатора и расплавленною металла постоянно идет подстуживание металла за счет холодного диска-кристаллизатора, что ведет к нарушению температурного режима кристаллизации и, следовательно, к ухудшению структуры получаемого волокна.

Как известно из литературы (А.А.Простяков "Индукционные печи и миксеры для плавки чугуна", Москва, "Энергия", 1977 г. стр.30-33), наличие неравномерных электродинамических усилий вызывает деформацию зеркала металла в миксере, так как основные усилия приложены радиально к боковой поверхности расплава. Эти силы создают электромагнитное давление на расплавленный металл, направление и наибольшее значение которого совпадают с геометрической осью миксера. И поверхность расплавленного металла в миксере становится выпуклой с ярко выраженным мениском.

В заявляемом изобретении, в отличие от прототипа, для предотвращения подстуживания металла обеспечивается кратковременный разрыв контакта диска-кристаллизатора с расплавленным металлом за счет уменьшения высоты мениска. Регулирование высоты мениска можно осуществить использованием широтно-импульсной модуляции напряжения питания миксера.

При осуществлении широтно-импульсной модуляции подача напряжения питания осуществляется импульсами разной амплитуды. Тогда при скачкообразном уменьшении амплитуды напряжения питания миксера происходит резкий спад мениска и разрыв контакта диска-кристаллизатора с расплавленным металлом. Расплавленный металл, находившийся на вершине мениска, интенсивно перемешивается с основным расплавленным металлом и происходит выравнивание их температур. При скачкообразном повышении амплитуды напряжения питания миксера вновь образуется мениск. Диск-кристаллизатор входит в контакт с расплавленным металлом и процесс экстракции продолжается.

Таким образом, введение кратковременной широтно-импульсной модуляции ведет к выравниванию температур расплавленного металла и диска-кристаллизатора в зоне контакта до оптимальной температуры процесса экстракции.

Пример конкретной реализации способа.

Первоначально в индукционной печи расплавляют металлический лом из нержавеющей стали. Затем расплавленный металл переливают в индукционный миксер. Индукционный миксер с расплавленным металлом подводят под диск-кристаллизатор, осуществляют экстракцию металла на диске-кристаллизаторе. На кромке диска-кристаллизатора происходит быстрая кристаллизация расплава, расплав начинает налипать на выступы, выполненные на рабочей кромке диска-кристаллизатора, охлаждается и удаляется с кромки диска-кристаллизатора под действием центробежных сил в виде металлического волокна. По мере расхода металла миксер медленно перемещают вверх. После завершения процесса (окончания металла) миксер опускают вниз, а затем перемещают для заливки металла под индукционную печь.

Регулирование частоты напряжения питания миксера в сторону увеличения (для снижения высоты мениска), а следовательно, и обеспечения разрыва диска-кристаллизатора с расплавленным металлом происходит при отключенном механизме подъема миксера. Включение механизма подъема миксера происходит при снижении частоты напряжения питания миксера до заданной величины, при которой диск-кристаллизатор входит в контакт с расплавленным металлом.

При широтно-импульсной модуляции напряжения питания величина пауз, в течение которых отсутствует напряжение питания, составляет несколько десятков миллисекунд, во время которых привод подъема миксера также отключается. Скважность импульсов напряжения питания зависит от марки металла и конструктивных особенностей диска-кристаллизатора. Так для марки стали Х18Н 10Т с температурой экстракции 1580-1600° кристаллизация осуществлялась с помощью диска-кристаллизатора, выполненного из бронзы диаметром 340 мм, при этом обеспечивался режим, при котором высота мениска составляла 8-10 мм, при массе металла 50 кг удается обеспечить заданный температурный режим кристаллизации при ведении пауз напряжения питания длительностью 500-600 миллисекунд при скважности импульсов, равной 10-12.

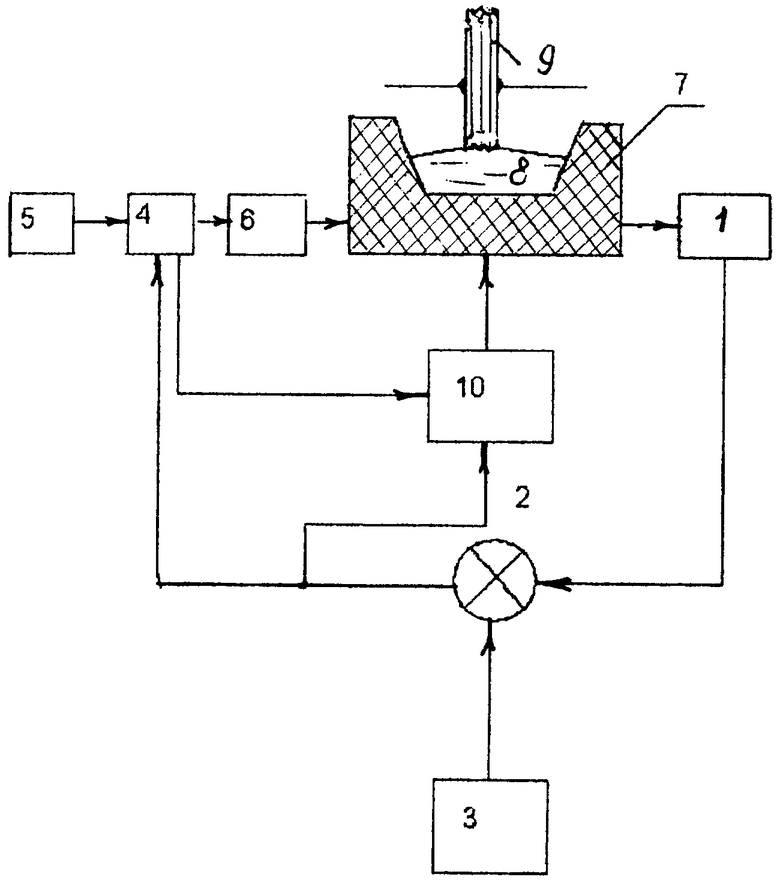

Существо изобретения поясняется чертежом. На чертеже изображена блок схема устройства с широтно-импульсным модулятором (ШИМ).

Устройство содержит датчик температуры 1, соединенный со сравнивающим устройством 2, подключенным к задатчику температуры 3 и широтно-импульсному модулятору 4, соединенному с тиристорным преобразователем частоты (ТПЧ) 5 и индуктором 6, соединенным с помощью электромагнитной связи с миксером 7, в котором находится расплавленный металл 8 с возможностью контакта с диском-кристаллизатором 9 и к которому присоединен электропривод подъемного механизма 10, связанный с широтно-импульсным модулятором 4 и сравнивающим устройством 2.

Устройство работает следующим образом.

Регулирование высоты мениска осуществляется с помощью широтно-импульсной модуляции выходного напряжения ТПЧ 5. ШИМ 4 представляет собой электронный ключ, расположенный на выходе ТПЧ 5, включение и выключение которого происходит от сигнала, поступающего со сравнивающего устройства 2. При уменьшении температуры расплавленного металла 8 в зоне контакта с диском-кристаллизатором 9 сигнал рассогласования с выхода сравнивающего устройства 2 поступает на ШИМ 4, который скачком снижает величину напряжения питания на индукторе 6 миксера 7. Происходит резкий сброс мениска, что приводит к разрыву механического контакта между расплавленным металлом 8 и диском-кристаллизатором 9. Происходит быстрое выравнивание температуры расплавленною металла 8, находившегося в зоне контакта с основной массой металла, вследствие быстрого перемешивания их. Как только сигнал рассогласования сравнивающего устройства 2 станет равным нулю, ШИМ 4 вновь обеспечивает повышение напряжения питания на индуктор 6 миксера 7 до первоначальной величины. При снижении напряжения питания на миксере 7 обеспечивается отключение напряжения питания электропривода подъемного механизма 10 миксера 7 от сигнала, поступающего со сравнивающего устройства 2, и включение электропривода подъемного механизма 10 при поступлении сигнала от ШИМ 4.

Преимуществом предлагаемого изобретения является то, что с помощью регулируемого мениска получается чистая поверхность металла в зоне контакта с диском-кристаллизатором, т.к. существующий шлак скатывается к боковым стенкам миксера, тем самым исключается налипание шлака на диск-кристаллизатор, что может привести к срыву процесса кристаллизации основного металла.

Итак, заявляемое изобретение позволяет повысить качество волокон из расплава за счет обеспечения стабильности температуры расплава, достигаемой регулированием высоты мениска в зоне контакта расплавленного металла с диском-кристаллизатором.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКОН ИЗ РАСПЛАВА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2005 |

|

RU2295422C2 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ ВОЛОКОН ИЗ РАСПЛАВА | 1993 |

|

RU2071868C1 |

| СПОСОБ НАГРЕВА ЖИДКОГО МЕТАЛЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2022 |

|

RU2831575C2 |

| Способ непрерывного литья слитка и плавильно-литейная установка для его осуществления | 2020 |

|

RU2745520C1 |

| ЛИТЕЙНО-ПРОКАТНЫЙ АГРЕГАТ | 1995 |

|

RU2089335C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКИХ ВОЛОКОН | 1995 |

|

RU2083534C1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ, ПРОКАТКИ И ПРЕССОВАНИЯ ПРОФИЛЕЙ | 2006 |

|

RU2335376C1 |

| Установка для горизонтального непрерывного литья и прессования металла методом конформ | 2018 |

|

RU2709309C1 |

| СПОСОБ ДИСПЕРГИРОВАНИЯ МАТЕРИАЛА ЭКСТРАКЦИЕЙ РАСПЛАВА | 1994 |

|

RU2061583C1 |

| СПОСОБ ИНДУКЦИОННОЙ ПЛАВКИ ЛИТЬЯ МЕТАЛЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2319752C2 |

Изобретение относится к металлургии, в частности к получению металлических волокон из расплава. Способ получения волокон из расплава включает экстракцию расплавленного металла диском-кристаллизатором из миксера, который по мере расхода расплава перемещают вверх. Для предотвращения подстуживания металла обеспечивают кратковременный разрыв контакта диска-кристаллизатора с расплавленным металлом за счет уменьшения высоты мениска. Высоту мениска регулируют широтно-импульсной модуляцией напряжения питания, которое подается на индуктор и электропривод подъемного механизма миксера импульсами разной амплитуды. Устройство для получения волокон из расплава содержит миксер для экстракции расплавленного металла, вращающийся диск-кристаллизатор, датчик температуры, сравнивающее устройство, задатчик температуры, широтно-импульсный модулятор, тиристорный преобразователь частоты, индуктор и электропривод подъемного механизма миксера. Техническим результатом является повышение качества волокон за счет обеспечения стабильности температуры расплава. 2 н.п. ф-лы, 1 ил.

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКОН ИЗ РАСПЛАВА | 1993 |

|

RU2061579C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ ВОЛОКОН ИЗ РАСПЛАВА | 1993 |

|

RU2071868C1 |

| Устройство контроля уровня расплава в индукционной печи | 1990 |

|

SU1739207A1 |

| Способ управления вытягиванием волокон при формовании и устройство для его осуществления | 1989 |

|

SU1686047A1 |

| GB 1455705 A, 17.11.1976 | |||

| GB 1436706 A, 26.05.1976. | |||

Авторы

Даты

2006-12-27—Публикация

2005-05-03—Подача