Настоящее изобретение относится к области обработки металлов давлением и может быть использовано для получения профилей преимущественно из медных, магниевых и алюминиевых сплавов методом непрерывного литья, прокатки и прессования.

Известно устройство для непрерывного литья и прессования металла (Патент 2100136 РФ, МПК В22D 11/06, В21С 23/00 / Сидельников С.Б, Довженко Н.Н., Ешкин А.В.), включающее печь-миксер, кристаллизатор роторного типа, валок с ручьем и валок с выступом, образующие рабочий калибр, на выходе которого установлена матрица.

Однако в данном устройстве не предусмотрено охлаждение валков и матрицы, что вызывает их перегрев, увеличение температуры обработки и снижение производительности процесса изготовления профилей.

Наиболее близким по совокупности существенных признаков, по технической сущности и достигаемому результату является устройство для непрерывного литья и прессования полых профилей (Патент 2200644 РФ, МПК В22D 11/06, В21С 23/08 / Сидельников С.Б., Довженко Н.Н., Гришечкин А.И., Сидельникова Е.С.), включающее печь-миксер, валок с ручьем и валок с выступом, имеющие охлаждаемые полости и образующие рабочий калибр, на выходе из которого установлена матрица с клиновидными охлаждаемыми полостями.

Данное устройство обеспечивает непрерывность процесса получения бесшовных полых профилей. Однако в данном устройстве отвод тепла во время кристаллизации и деформации происходит через охлаждаемые изнутри валки и матрицу, что не обеспечивает достаточной эффективности их охлаждения, не позволяет достичь максимальной производительности процесса изготовления профилей и стабилизировать температурные условия во время проведения процесса и качество профилей. Стабилизация температурных условий особенно важна для непрерывных процессов литья, прокатки и прессования (Сидельников С.Б. Комбинированные и совмещенные методы обработки цветных металлов и сплавов / С.Б.Сидельников, Н.Н.Довженко, Н.Н.Загиров. М.: МАКС Пресс, 2005. - 344 с.). Следует также отметить, что выполнение внутри валков и матрицы охлаждаемых полостей усложняет их конструкцию, приводит к появлению значительных термических напряжений в их объеме, и, как следствие, снижает их прочность во время эксплуатации. Кроме того, возможно искажение геометрии рабочего отверстия матрицы и получаемого профиля (Горячее прессование труб и профилей / Ю.В.Манегин, А.Е.Притоманов, Т.Шпигель, А.Кнаушнер. - М.: Металлургия, 1980. - 272 с.).

Основной задачей изобретения является повышение производительности непрерывного литья, прокатки и прессования и качества профилей за счет повышения эффективности охлаждения.

Поставленная задача достигается тем, что в устройстве для непрерывного литья, прокатки и прессования профилей, включающем печь-миксер, валок с ручьем и валок с выступом, имеющие охлаждаемые полости и образующие рабочий калибр, на выходе из которого установлена матрица, на наружной поверхности которой, находящейся в контакте с валками, выполнены охлаждаемые каналы. Кроме того, матрица снабжена охлаждаемыми каналами для подвода хладагента к профилю на выходе из канала матрицы, а валки снабжены индукторами для их нагрева, расположенные по разные стороны от валков.

Конструктивные особенности заявляемого устройства по сравнению с прототипом, характеризующиеся отличительными признаками, позволяют повысить производительность непрерывного литья, прокатки и прессования и качество профилей.

По отношению к прототипу у предлагаемого устройства имеются следующие отличительные признаки: на наружной поверхности матрицы, находящейся в контакте с валками, выполнены охлаждаемые каналы. Кроме того, матрица снабжена охлаждаемыми каналами для подвода хладагента к профилю на выходе из канала матрицы, а валки снабжены индукторами для их нагрева.

Выполнение охлаждаемых каналов на наружной поверхности матрицы, находящейся в контакте с валками, значительно повышает интенсивность отвода тепла непосредственно из очага деформации, и при этом происходит одновременное охлаждение как матрицы, так и валков. Подвод хладагента через каналы к профилю на выходе из канала матрицы позволяет отводить избыточное тепло непосредственно от деформируемого металла и оперативно регулировать его выходную температуру. Герметичность системы охлаждения обеспечивается тем, что протяженность охлаждаемых каналов не превышает длины зоны контакта матрицы с валками. Нагрев валков индукторами позволит оперативно регулировать температурные условия работы инструмента во время его работы, снизить температурный перепад в начальный момент заливки расплавленного металла в печь-миксер, т.е. уменьшит тепловой удар, а главное, в дальнейшем обеспечит оптимальный температурный интервал во время деформирования металла, способствующий достижению максимальной производительности и требуемого качества профилей. Кроме того, конструкция системы охлаждения в заявляемом устройстве более проста, не вызывает появление значительных термических напряжений в валках и матрице во время их охлаждения, чем в прототипе, что положительно скажется на прочности, работоспособности инструмента и точности размеров получаемых профилей.

Таким образом, между отличительными признаками и решаемой задачей существует причинно-следственная связь. Выполнение устройства для непрерывного литья, прокатки и прессования профилей, имеющего указанную выше совокупность отличительных признаков, позволяет повысить производительность непрерывного литья, прокатки и прессования и качество профилей.

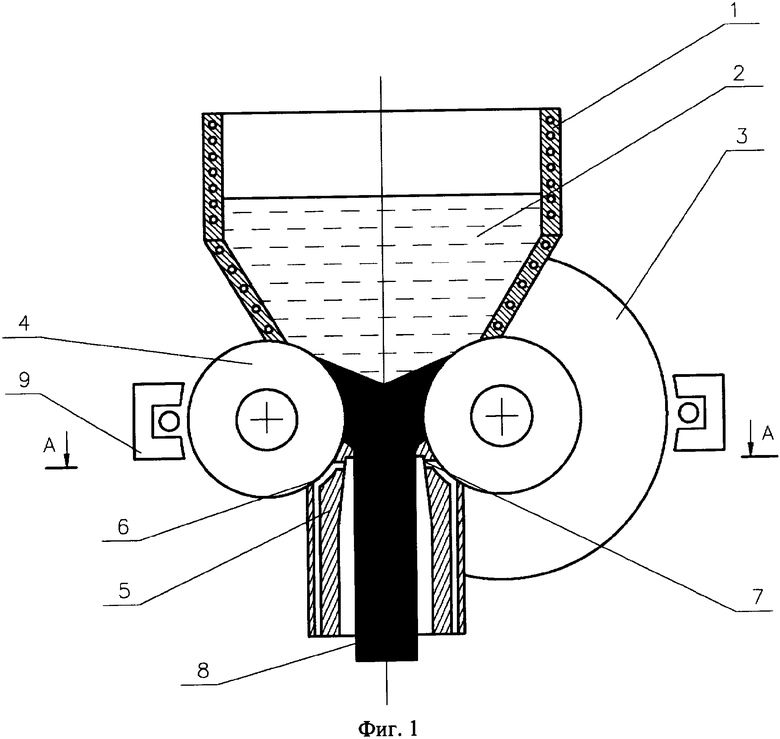

Сущность изобретения поясняется графическими материалами.

На чертеже показан общий вид устройства в разрезе во время осуществления процесса непрерывного литья, прокатки и прессования профилей. Заявляемое изобретение - устройство для непрерывного литья, прокатки и прессования профилей включает печь-миксер 1 с расплавом 2, валок 3 с ручьем и валок 4 с выступом, образующие закрытый калибр, перекрытый на выходе матрицей 5 с охлаждаемыми каналами 6, выполненными на наружной ее поверхности, находящейся в контакте с валками 3 и 4. Матрица 5 также снабжена охлаждаемыми каналами 7 для подвода хладагента к профилю на выходе из канала матрицы 5, а валки 3 и 4 снабжены индукторами 8 для их нагрева, расположенными по разные стороны от валков 3 и 4.

Устройство работает следующим образом.

Вначале валки нагреваются до необходимой температуры с помощью индукторов 8. Затем расплавленный металл 2 заливается в печь-миксер 1, при этом начинается его кристаллизация на поверхностях валков 3 и 4. Далее закристаллизовавшийся металл захватывается валками 3 и 4, деформируется в закрытом калибре между валками 3 и 4 и выдавливается через рабочий канал матрицы 5. В момент попадания расплава в печь-миксер 1 подается хладагент в охлаждаемые каналы 6 и 7 матрицы 5. При необходимости возможен нагрев валков индукторами 8 во время работы.

Пример. С помощью лабораторной установки на базе прокатного стана ДУО 200 провели непрерывное литье, прокатку и прессование прутка (профиля) диаметром 6 мм из сплава алюминия марки А7. Температура расплава составляла 700°С, а температура прессования 530°С. Прессование прутка проводили через матрицу с вытяжкой 10 с использованием прототипа и заявляемого устройства. При этом фиксировали изменение выходной температуры профиля и максимально возможную скорость прессования по появлению трещин на поверхности прутка. Принудительное охлаждение поверхности контакта матрицы и валков, а также профиля на выходе из канала матрицы в заявляемом устройстве, позволило увеличить производительность процесса изготовления профиля до 30%. Предварительный нагрев валков индукторами и применение их охлаждения во время работы стабилизировали выходную температуру профиля, что существенно снизило ее колебания в среднем с 40°С до 10°С, и этим самым повысило однородность свойств по длине профиля, при этом практически отсутствовало искажение геометрии получаемого профиля.

Таким образом, применение заявляемого устройства по сравнению с прототипом позволяет повысить производительность непрерывного литья, прокатки и прессования и качество профилей.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ, ПРОКАТКИ И ПРЕССОВАНИЯ КАТАНКИ | 2012 |

|

RU2487777C1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ, ПРОКАТКИ И ПРЕССОВАНИЯ КАТАНКИ | 2012 |

|

RU2486027C1 |

| Установка для непрерывного литья, прокатки и прессования металла | 2020 |

|

RU2792327C2 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ, ПРОКАТКИ И ПРЕССОВАНИЯ КАТАНКИ | 2013 |

|

RU2559615C1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОЙ ПРОКАТКИ И ПРЕССОВАНИЯ ПРОФИЛЕЙ | 2006 |

|

RU2334574C1 |

| Устройство для бесслитковой прокатки и прессования металла | 2019 |

|

RU2724758C1 |

| Установка для непрерывного литья и прессования металлов | 2020 |

|

RU2736995C1 |

| СПОСОБ СОВМЕЩЕННОГО НЕПРЕРЫВНОГО ЛИТЬЯ, ПРОКАТКИ И ПРЕССОВАНИЯ МЕТАЛЛИЧЕСКОЙ ЗАГОТОВКИ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2016 |

|

RU2639203C2 |

| УСТАНОВКА ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ И ПРЕССОВАНИЯ МЕТАЛЛА | 1995 |

|

RU2100136C1 |

| СПОСОБ СОВМЕЩЕННОГО ЛИТЬЯ, ПРОКАТКИ И ПРЕССОВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2012 |

|

RU2519078C1 |

Устройство может быть использовано для получения профилей, преимущественно из медных, магниевых и алюминиевых сплавов. Устройство содержит печь-миксер, валок с ручьем и валок с выступом, образующие рабочий калибр, на выходе из которого установлена матрица. В матрице выполнены каналы для подвода хладагента к контактирующим поверхностям матрицы и валков и каналы для подвода хладагента к профилю, выходящему из матрицы. Перед началом процесса валки нагревают до необходимой температуры с помощью индукторов. Достигается повышение производительности и качества профилей за счет повышения эффективности охлаждения. 2 ил.

Устройство для непрерывного литья и прессования профилей, содержащее печь-миксер, валок с ручьем и валок с выступом, образующие рабочий калибр, и матрицу, установленную на выходе из калибра, отличающееся тем, что в матрице выполнены каналы для подвода хладагента к контактирующим поверхностям матрицы и валков и каналы для подвода хладагента к профилю, выходящему из матрицы, при этом валки снабжены индукторами для их нагрева, расположенными по разные стороны от валков.

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ И ПРЕССОВАНИЯ ПОЛЫХ ПРОФИЛЕЙ | 2001 |

|

RU2200644C2 |

| Способ крашения тканей | 1922 |

|

SU62A1 |

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

| УСТАНОВКА ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ И ПРЕССОВАНИЯ МЕТАЛЛА | 1995 |

|

RU2100136C1 |

| Приспособление в пере для письма с целью увеличения на нем запаса чернил и уменьшения скорости их высыхания | 1917 |

|

SU96A1 |

Авторы

Даты

2008-10-10—Публикация

2006-12-04—Подача