Изобретение относится к области металлургии, в частности к получению литых заготовок из алюминиевых сплавов путем непрерывного литья в электромагнитный кристаллизатор.

Как правило, литая заготовка подвергается в последующем пластической деформации. Однако, во многом эксплуатационные качества конечного изделия определяются свойствами самой литой заготовки. Эти свойства зависят как от химического состава сплава (количество и состав легирующих компонентов), так и от условий литья и кристаллизации (температура поступающего в кристаллизатор расплава, интенсивность охлаждения, скорость вытягивания слитка, внешние воздействия на кристаллизующийся расплав и т.д.).

Плавку и приготовление алюминиевых сплавов можно осуществлять в индукционных печах. Особенность этих печей в наличии циркуляции расплава в ванне печи, которая оказывает положительное воздействие на процесс приготовления. Приготовление и выдержку алюминиевых сплавов осуществляют также в отражательных миксерах сопротивления. Для эффективного перемешивания расплава с легирующими компонентами миксер может быть оснащен магнитогидродинамическим перемешивателем.

Из летки миксера расплав поступает в транспортный желоб для подачи его в литейную машину. Для регулирования подачи расплава в транспортный желоб и поддержания в нем заданного уровня расплава, миксер может быть выполнен поворотным. Перед поступлением в литейную машину расплав проходит через внепечные установки рафинирования с целью очистки его от неметаллических примесей.

Для получения заданных свойств некоторых алюминиевых сплавов необходимо довести температуру расплава до 900°С, в этом случае перед кристаллизацией расплав необходимо дополнительно подогревать.

Большое влияние на качество литой заготовки оказывают условия кристаллизации слитков в литейной машине. В первую очередь к таким условиям относятся интенсивность охлаждения и физическое воздействие на жидкий и кристаллизующийся металл с целью интенсификации процессов теплообмена и массопереноса в затвердевающих слитках.

Известно, что условия с высокими скоростями охлаждения и одновременным воздействием электромагнитного поля на кристаллизующийся слиток возникают при непрерывном литье в электромагнитный кристаллизатор (ЭМК) [1].

При литье слитков малого поперечного сечения в ЭМК размеры слитка соизмеримы со струей жидкого металла, подаваемого из раздаточного устройства. В этом случае часть жидкого металла над индуктором ЭМК может удерживаться от растекания элементом самой литейной оснастки. Так в [2] рассмотрена конструкция ЭМК для литья слитков малого поперечного сечения. Под действием силы тяжести струя жидкого металла вытекает из литейной оснастки и проходит через индуктор с переменным электрическим током. Магнитное поле индуктора наводит в струе жидкого металла вихревые токи, которые при взаимодействии с магнитным полем приводят к возникновению объемных электромагнитных сил, удерживающих жидкий металл от растекания. Формируемый магнитным полем столб жидкого металла в начальный момент литья упирается на токопроводящее основание, переходящее в процессе литья в кристаллизующийся слиток. Для охлаждения слитка используется кольцевой охладитель, вода из охладителя поступает на боковую поверхность слитка, жидкометаллическая масса непрерывно затвердевает и отводится вниз. Физико-механические свойства слитка, формируемого в электромагнитном поле, зависят от многих факторов, таких как конструкция кристаллизатора, геометрические размеры отливаемых слитков, состав и свойства сплавов, частота и величина тока индуктора ЭМК, скорость вытягивания слитка и других параметров.

В [3] предложено устройство для непрерывного литья слитков в электромагнитном поле, содержащее индуктор и раздаточную воронку, находящуюся в зоне действия магнитного поля индуктора, рекомендовано соотношение между диаметрами слитка, индуктора и диаметра нижнего среза раздаточной воронки.

Недостатком данного устройства является низкая его производительность.

С целью повышения энергетической эффективности и производительности установок для литья слитков в электромагнитном поле в [4] предложено уменьшить размер индуктора и установить его на расстоянии до нижнего среза раздаточной воронки не более диаметра слитка, а диаметр выходного отверстия раздаточной воронки определять соотношением Dc>Dв<Dи, где Dв - диаметр выходного отверстия раздаточной воронки, Dи - внутренний диаметр индуктора, Dc - диаметр слитка.

Недостатком предлагаемого устройства является то, что повышение производительности в нем достигается путем увеличения диаметра слитка. Это приводит к неравномерности структуры слитка по сечению и снижению его качества.

В [5], с целью равномерного измельчения по сечению слитка структуры, рекомендовано выбирать частоту электромагнитного поля индуктора ЭМК исходя из зависимости, учитывающей радиус слитка и электропроводность его материала.

Данное устройство также имеет низкие производительность и энергоэффективность.

Наиболее близким к предлагаемому способу по сущности является способ непрерывного литья слитка, включающий подачу жидкого металла через литейную оснастку (раздаточную воронку), кристаллизацию с формированием жидкой фазы слитка под воздействием электромагнитного поля и вытягивание слитка [6]. При этом предлагается формировать жидкую фазу слитка при одновременном изменении величины и частоты напряженности пульсирующего магнитного поля равномерной интенсивности по периметру расположенного в переходной области "жидкая - твердая фаза" столба слитка, а скорость вытягивания слитка определять из условия, учитывающего величину, частоту и высоту пульсирующего магнитного поля, диаметра слитка и интенсивности его охлаждения. Изменение этих параметров позволяет формировать переходную зону между жидкой и твердой фазами слитка среднего, верхнего или нижнего уровня кристаллизации слитка. Так при одной и той же интенсивности охлаждения слитка низкая скорость вытягивания слитка позволяет получить верхний уровень кристаллизации, а высокая скорость вытягивания слитка приводит к нижнему уровню кристаллизации. По мнению авторов, в данном устройстве литья слитков, наиболее прогрессивным литьем является литье со скоростью, при которой происходит формирование среднего уровня кристаллизации, когда обеспечивается достаточное охлаждение слитка и происходит формирование устойчивой корочки, исключающей аварийное протекание жидкого металла.

Наиболее близким к заявляемому устройству для непрерывного литья слитка является представленная в [2 с. 8-10, 48-50] плавильно-литейная установка, содержащая миксер с магнитогидродинамическим (МГД) перемешивателем, транспортный желоб с электронагревателями, устройство рафинирования жидкого металла и литейную машину с литейной оснасткой (далее раздаточной воронкой), охладителем и индуктором электромагнитного кристаллизатора. В миксере с использованием МГД перемешивателя осуществляется приготовление расплава, который после из миксера поступает в транспортный желоб и далее через устройство рафинирования - в литейную машину, где происходит кристаллизация слитка.

Поскольку скорость вытягивания слитка оказывает наибольшее влияние на производительность процесса, определяемого как количество массы металла, отлитого в единицу времени, то работа устройства на среднем уровне кристаллизации не позволяет обеспечить требования производства по производительности. Также к недостаткам следует отнести низкую энергоэффективность, что обусловлено отсутствием связи между потребляемой ЭМК мощностью и скоростью вытягивания.

В основу предлагаемого изобретения положена задача повышения энергоэффективности и производительности при непрерывном литье заготовок определенного качества и сечения (круглого, прямоугольного, крестообразного и т.д.).

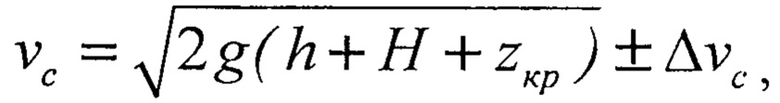

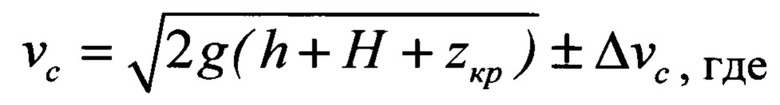

Поставленная задача решается тем, что в способе непрерывного литья слитка, включающем подачу жидкого металла из транспортного желоба в электромагнитный кристаллизатор через раздаточную воронку, кристаллизацию с формированием жидкой фазы слитка под воздействием электромагнитного поля индуктора электромагнитного кристаллизатора и вытягивание слитка, согласно изобретению, перед подачей в кристаллизатор в транспортном желобе осуществляют поддержание заданного уровня жидкого металла, его рафинирование и подогрев до температуры литья определенного сплава, а вытягивают слиток посредством одновременного изменения частоты тока и потребляемой мощности индуктора со скоростью

где

где

g - ускорение свободного падения, м/с2;

h - уровень расплава в транспортном желобе, м;

Н - длина съемного насадка в раздаточной воронке, м;

zкр - расстояние от выходного отверстия насадка до начала кристаллизации слитка, м;

Δνс - поправка к скорости вытягивания слитка, определяемая экспериментально.

Поставленная задача решается тем, что в плавильно-литейной установке для непрерывного литья слитка, содержащей по меньшей мере один поворотный миксер, транспортный желоб с электронагревателями, устройство рафинирования жидкого металла и литейную машину с раздаточной воронкой, охладителем и индуктором электромагнитного кристаллизатора, согласно изобретению, транспортный желоб содержит устройство подведения электрического тока для дополнительного подогрева и рафинирования жидкого металла, охладитель установлен вокруг слитка с возможностью его перемещения по вертикальной оси, в кристаллизаторе установлен датчик скорости вытягивания слитка, а раздаточная воронка имеет съемный насадок с выходным отверстием, соответствующим сечению получаемого слитка.

При этом в транспортном желобе плавильно-литейной установки для дополнительного подогрева и рафинирования жидкого металла может использоваться устройство подведения электрического тока к расплаву с индукционным или кондукционным токоподводом.

Также индуктор электромагнитного кристаллизатора в плавильно-литейной установке может иметь обмотку из W витков, последовательно соединенных и подключенных к источнику однофазного напряжения с возможностью регулирования амплитуды и частоты напряжения.

Также индуктор электромагнитного кристаллизатора в плавильно-литейной установке может иметь обмотку из W витков, которые подключены к источнику многофазного напряжения таким образом, что напряжение каждого витка сдвинуто по фазе от напряжений соседних витков на угол Ψ=360/W электрических градусов, и источник имеет возможность регулирования частоты и электрической мощности нагрузки.

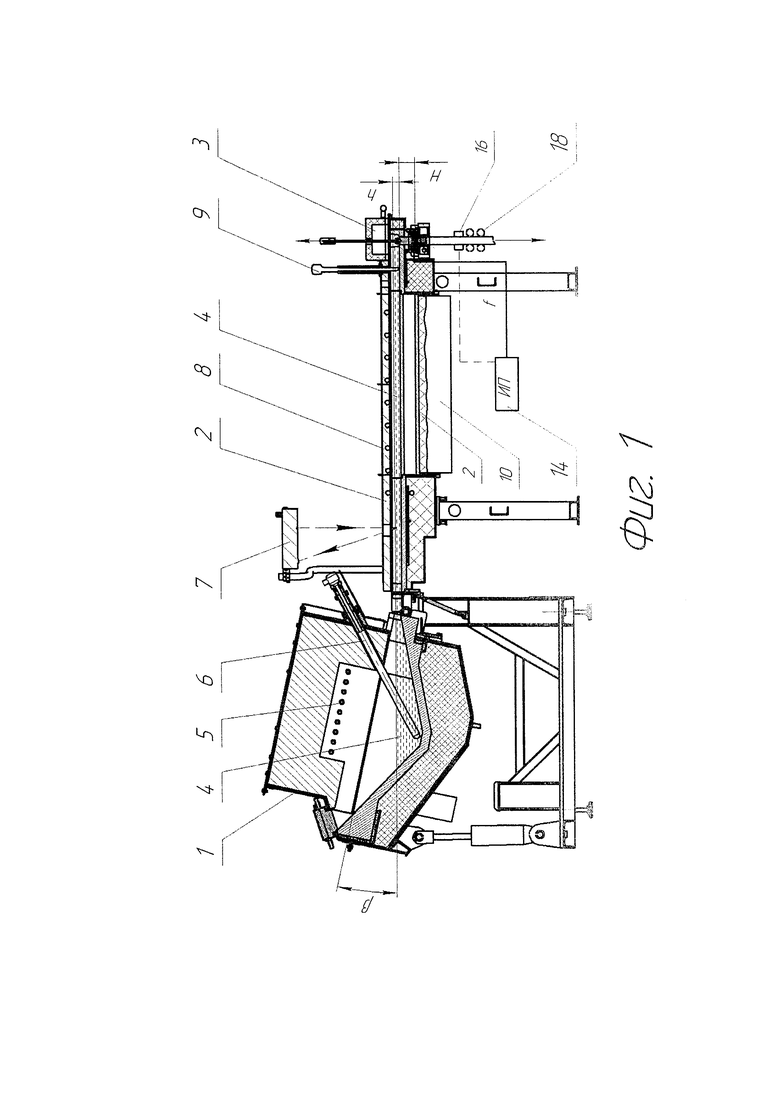

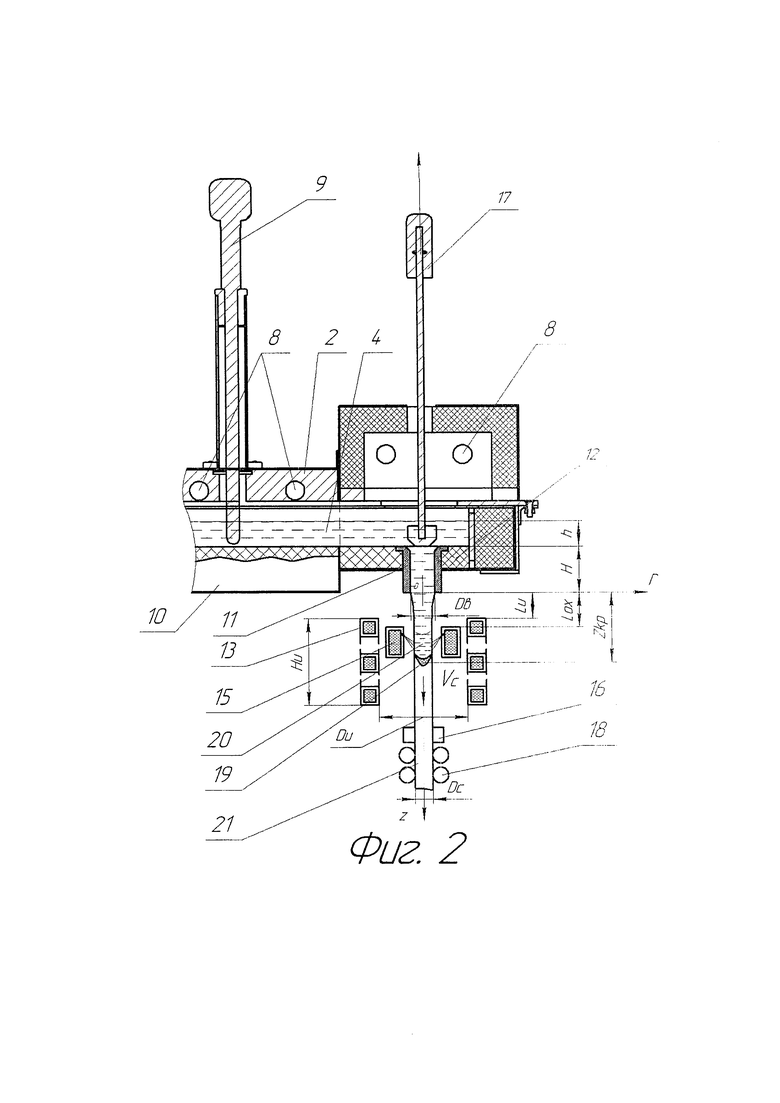

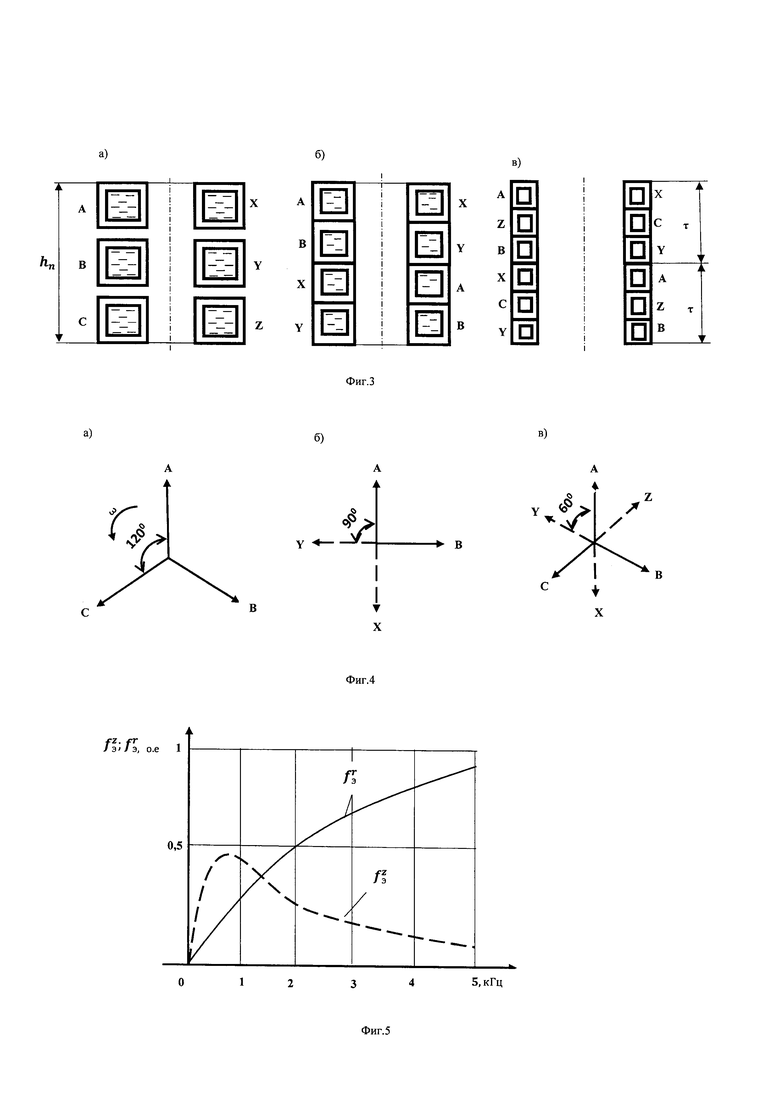

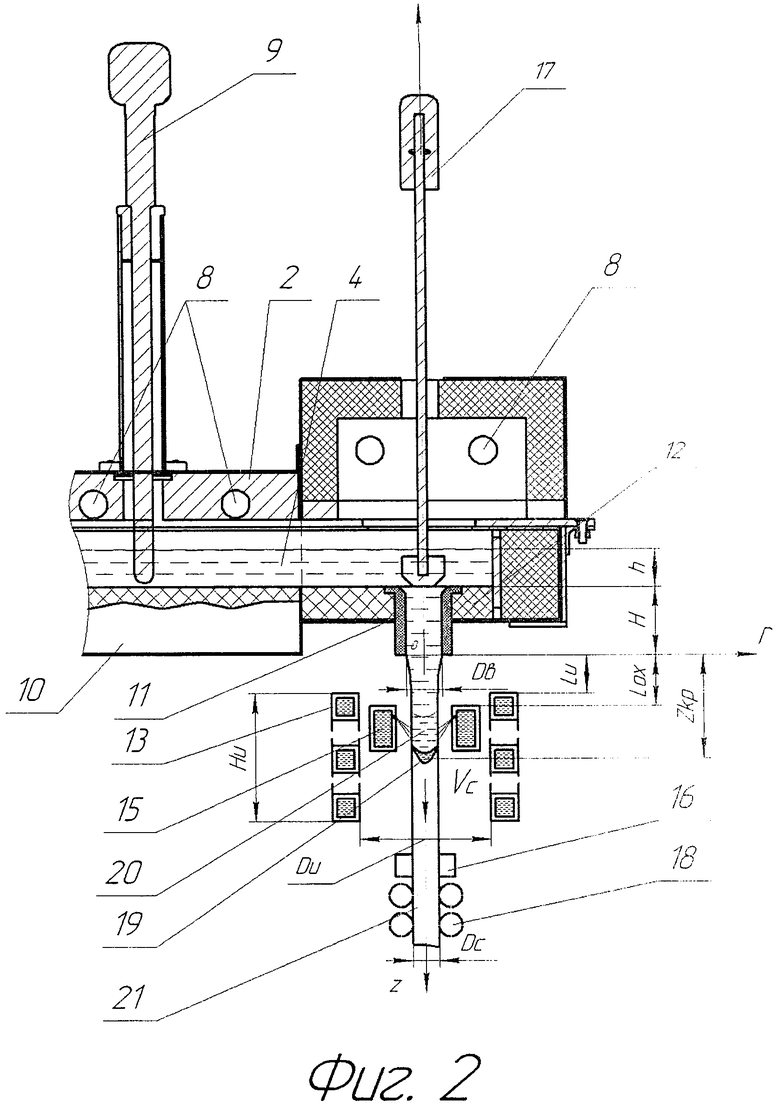

Изобретение поясняется чертежами, где на фиг. 1 схематично представлена плавильно-литейная установка, реализующая заявляемый способ; на фиг. 2 - электромагнитный кристаллизатор; на фиг. 3 показаны индукторы электромагнитного кристаллизатора с различными обмотками: а) - трехфазная обмотка с фазной зоной 120°, в) - двухфазная обмотка с фазной зоной 90°, с) - трехфазная обмотка с фазной зоной 60°; на фиг. 4 а), в), с) представлены векторные диаграммы токов соответствующих обмоток; на фиг. 5 изображены зависимости составляющих электромагнитной силы от частоты тока индуктора.

Плавильно-литейная установка содержит, по крайней мере, одно дозирующее устройство, например, поворотный миксер 1, транспортный желоб 2 и электромагнитный кристаллизатор 3. Температурный режим жидкого металла (расплава) 4 в ванне миксера обеспечивается энергией электронагревателей 5, а управление происходит от сигнала термопары 6. Управление же заданным уровнем расплава в транспортном желобе 2 происходит по сигналу датчика уровня 7 (например, лазерного). Для предварительного нагрева футеровок транспортного желоба и ЭМК до начала заполнения их жидким металлом на транспортном желобе 2 установлены электронагреватели 8. Управление режимом работы нагревателей 8 осуществляется сигналом от термопары 9, установленной непосредственно перед электромагнитным кристаллизатором 3. В транспортном желобе 2 для подведения электрического тока к жидкому металлу с целью дополнительного его подогрева и рафинирования используется устройство 10 с индукционным или кондукционным токоподводом. Для формирования определенной формы сечения литой заготовки используется съемный насадок 11, установленный в раздаточной воронке 12, длиной H и с выходным отверстием, соответствующим сечению получаемого слитка. С целью формирования электромагнитных сил в жидком металле после насадка 11 установлен, по крайней мере, один индуктор 13, подключенный к источнику питания 14. Индуктор охватывает литую заготовку и его сечение соответствует сечению слитка, например, для заготовки круглого сечения используется цилиндрический индуктор. Как правило, индуктор изготавливают из медной трубки и охлаждают его водой.

Для охлаждения жидкого металла и его кристаллизации используется охладитель 15 с отверстиями, обращенными к слитку, расположенный вокруг слитка и имеет возможность перемещения по вертикальной оси. Для измерения скорости вытягивания слитка в непосредственной близости к нему в кристаллизаторе установлен датчик 16 скорости. Для осуществления начала литья и предотвращения неконтролируемого слива металла при аварийном отключении индуктора в ЭМК используется запирающее устройство 17. Отвердевший слиток вытягивается из кристаллизатора посредством роликов 18, приводимых во вращение электроприводом с частотным регулированием.

Осуществление изобретения.

Перед началом литья запирающее устройство 17 в ЭМК находится в нижнем положении и запирает отверстие в насадке 11. Внутренние области транспортного желоба 2 и раздаточной воронки 12 электромагнитного желоба 3 надеваются электронагревателями 8 до температуры, близкой к температуре T1 расплава поворотного миксера 1. Путем поворота миксера 1 транспортный желоб 2 и раздаточная воронка 12 ЭМК заполняются расплавом до уровня h. Если температура T1 расплава ниже необходимой температуры Т2 литья определенного расплава, то происходит его дополнительный подогрев за счет электрического тока в жидком металле при включении устройства 10 токоподвода (например, как в [8]).

Путем ввода с нижней части кристаллизатора твердой литой заготовки (затравки) запирается нижнее отверстие насадка 11. От источника питания 14 на индуктор 13 подается переменное напряжение. Если индуктор многофазный (m=2,3), то к его обмотке подается соответствующее многофазное напряжение. Под воздействием напряжения в индукторе 13 возникает переменный электрический ток, создающий переменное магнитное поле. В охладитель 15 под давлением подается вода, и включается электропривод, приводящий в движение ролики 18 вытягивания слитка. Под действием охлаждающей воды, которая поступает на боковую поверхность слитка, жидкометаллическая масса непрерывно затвердевает и отводится вниз со скоростью νc. При начале кристаллизации на расстоянии z=zкр от конца насадка (z=0), образуется двухфазная область 19, разделяющая движущийся металл заготовки на жидкую часть 20 и отвердевший слиток 21. Форма двухфазной области 19 зависит от эффективности охлаждения и скорости вытягивания слитка νc.

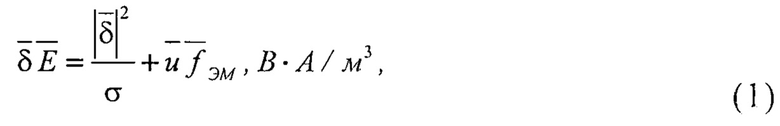

При наличии электрического тока в единице расплава выделяется в единицу времени энергия:

где  и

и  - векторы, плотности тока и напряженности электрического поля, соответственно;

- векторы, плотности тока и напряженности электрического поля, соответственно;

и

и  - векторы скорости расплава и действующей на него электромагнитной силы, соответственно;

- векторы скорости расплава и действующей на него электромагнитной силы, соответственно;

- модуль плотности тока, А/м2;

- модуль плотности тока, А/м2;

σ - удельная электропроводность расплава, 1/Ом*м.

Первое слагаемое в правой части (1) определяет тепловую энергию, а второе - определяет механическую работу, совершаемую в расплаве при протекании электрического тока.

На расположенную в расплаве частицу действует Архимедова сила:

где  - ускорение свободного падения, м/с2;

- ускорение свободного падения, м/с2;

γ - плотность расплава, кг/м3;

γ1 и V1 - плотность и объем частицы, соответственно.

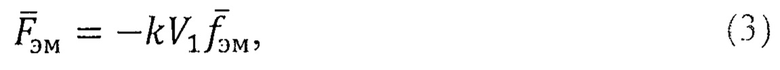

Кроме силы (2) на частицу действует дополнительная сила, вызванная протеканием по расплаву электрического тока

где k - эмпирический коэффициент, равный 0,75.

Здесь знак "минус" указывает на то, что электромагнитная сила  направлена к центру проводника, а сила, выталкивающая частицу на поверхность, направлена противоположно.

направлена к центру проводника, а сила, выталкивающая частицу на поверхность, направлена противоположно.

Таким образом, пропускание по расплаву электрического тока способствует его дополнительному нагреву, выталкиванию из него неметаллических включений и газовых пузырьков, т.е. рафинированию жидкого металла.

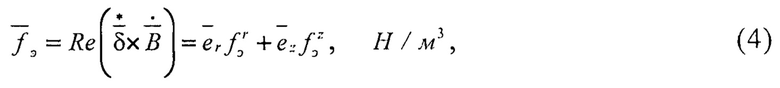

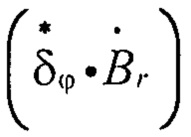

При взаимодействии магнитного поля индуктора ЭМК с индуцированными токами в каждом элементарном объеме жидкого металла возникает электродинамическая сила, комплексный вектор средней за период объемной плотности которой определяется из выражения [2]

где  - сопряженный комплекс вектора плотности тока, А/м2;

- сопряженный комплекс вектора плотности тока, А/м2;

- комплексный вектор магнитной индукции, Тл;

- комплексный вектор магнитной индукции, Тл;

- векторное произведение векторов;

- векторное произведение векторов;

и

и  - единичные векторы цилиндрической системы координат.

- единичные векторы цилиндрической системы координат.

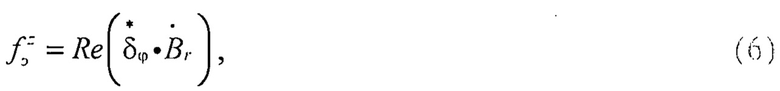

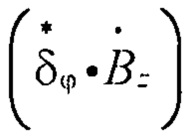

Удержание металла от растекания обеспечивается радиальной составляющей объемной плотности силы,

а составляющая силы  создает тяговое усилие на перемещение расплава по оси слитка, и его перемешивание.

создает тяговое усилие на перемещение расплава по оси слитка, и его перемешивание.

где  и

и  - скалярные произведения величин.

- скалярные произведения величин.

Здесь

и

и  - составляющие векторов плотности тока и магнитной индукции по осям координат.

- составляющие векторов плотности тока и магнитной индукции по осям координат.

Электромагнитное давление Рэм, сжимающее жидкую фазу слитка в радиальном направлении, определяется составляющей  а именно

а именно

Проинтегрировав удельные электромагнитные силы по всему объему слитка, где действует электромагнитное поле индуктора, получим интегральные тангенциальную и радиальную силы, действующие на металл в слитке, Н

На фиг. 5 представлены зависимости этих сил, полученные расчетным путем. Из представленных зависимостей следует, что эффективное перемешивание жидкого металла происходит при более низкой частоте тока индуктора (ƒ<1 кГц), а существенное электромагнитное давление возникает при более высоких частотах. Это обстоятельство необходимо учитывать при управлении режимами работы ЭМК.

Обмотка индуктора ЭМК может быть выполнена из W витков (фиг. 3), которые могут быть соединены последовательно и подключены к источнику однофазного напряжения частотой ƒ. Такой индуктор создает пульсирующее магнитное поле, в области которого преобладает  составляющая магнитной индукции. Радиальная составляющая присутствует только на краях индуктора. Обмотка индуктора с числом витков, например W=3.4.6 (фиг. 3) может быть подключена к источнику многофазного (m=2,3) напряжения частотой ƒ. В этом случае в области индуктора радиальная составляющая магнитной индукции «бежит» в направлении оси z, то есть индуктор создает бегущее магнитное поле. Такой индуктор осуществляет как перемешивание жидкого металла, так и радиальное давление на его поверхность.

составляющая магнитной индукции. Радиальная составляющая присутствует только на краях индуктора. Обмотка индуктора с числом витков, например W=3.4.6 (фиг. 3) может быть подключена к источнику многофазного (m=2,3) напряжения частотой ƒ. В этом случае в области индуктора радиальная составляющая магнитной индукции «бежит» в направлении оси z, то есть индуктор создает бегущее магнитное поле. Такой индуктор осуществляет как перемешивание жидкого металла, так и радиальное давление на его поверхность.

Рассмотрим физические процессы в жидкой фазе слитка, с учетом действующих на него сил.

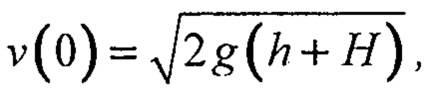

Допустим, что струя жидкого металла истекает под действием силы тяжести. На выходе из отверстия насадка (z=0) скорость расплава равна  м/с. С ростом z скорость жидкого металла ν(z) возрастает, а радиус струи r(z) уменьшается [7].

м/с. С ростом z скорость жидкого металла ν(z) возрастает, а радиус струи r(z) уменьшается [7].

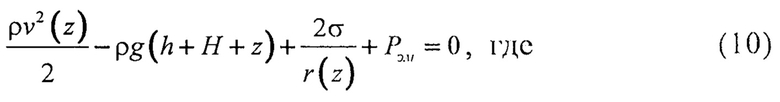

В единице объема струи жидкого металла на расстоянии z от отверстия должен выполняться баланс давлений:

- давление динамического напора, Н/м2;

- давление динамического напора, Н/м2;

ρgz(h+H+z) - гидростатическое давление, Н/м2;

- давление сил поверхностного натяжения, Н/м2;

- давление сил поверхностного натяжения, Н/м2;

ρ - плотность расплава, кг/м3;

g - ускорение свободного падения, м/с2;

σ - коэффициент поверхностного натяжения, Н/м;

r(z) - радиус струи на расстоянии z от выходного отверстия насадка, м.

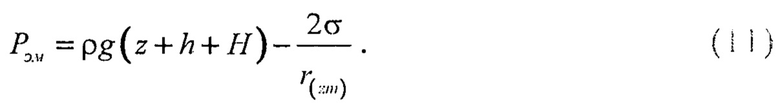

При скорости νc=0 (начало литья) давление динамического напора отсутствует, и электромагнитное давление должно уравновешивать гидростатическое давление жидкой фазы, то есть

В этот момент индуктор электромагнитного кристаллизатора должен создавать максимальную радиальную составляющую электромагнитной силы и потреблять максимальный ток Im=Imax тем больше, чем больше zкр.

Допустим, что индуктор выключен или отсутствует (Рэм=0), и жидкий металл свободно истекает из отверстия насадка 11 под действием силы тяжести. Пренебрегая силами поверхностного натяжения (σ=0) и учитывая, что Рэм=0, из (10) можно определить скорость жидкого металла, при которой давление в объеме струи будет отсутствовать, и струя будет сохранять свою форму без электромагнитного давления, получим

Величина Δνc вводится для поправки скорости вытягивания слитка от факторов, которые не были учтены при выводе формулы (12).

Допустим, что при z=zкр происходит кристаллизация металлического расплава, и твердая часть слитка 21 посредством роликов 18 вытягивается вниз со скоростью νc=νc(zкр). В этом случае все процессы в жидкой части слитка (z<zкр) происходят аналогично процессам, протекающим в свободно падающей струе жидкости в поле тяжести. В связи с этим струя сохраняет свою форму без электромагнитного давления за счет сил поверхностного натяжения, а значит и без потребления электрической энергии индуктором (Iи=0).

Таким образом, при изменении скорости вытягивания от 0 до νс(zкр) величина электрического тока индуктора может изменяться от Imax до 0, при этом с ростом скорости вытягивания слитка потребление энергии уменьшается. Скорость вытягивания слитка νс существенно определяет и производительность заявляемой установки. Если, например, литая заготовка имеет круглое сечение радиусом rс, то количество продукции в единицу времени определяется как

При увеличении скорости вытягивания слитка ν, повышается производительность литейной установки, одновременно уменьшается и количество электроэнергии, затрачиваемой на создание электромагнитного давления, необходимого для удержания формы жидкой фазы. В связи с этим следует отметить, что количество электроэнергии, затрачиваемой на единицу продукции уменьшается, следовательно, энергоэффективность литья возрастает.

Вместе с тем, необходимо подчеркнуть, что для измельчения структуры литой заготовки и улучшения ее физико-механических свойств необходимо перемешивать жидкую фазу слитка на границе кристаллизации в течение всего процесса литья, что и позволяет осуществить заявляемая установка. Для этого достаточно использовать индуктор с бегущим магнитным полем. В соответствии с фиг. 5 такой индуктор создаст, как радиальную составляющую силы, обеспечивающий электромагнитное давление на боковую поверхность слитка, так и тангенциальную составляющую силы, обеспечивающую перемешивание расплава вблизи фронта кристаллизации. Для усиления перемешивания необходимо переходить к более низким частотам питающего индуктор напряжения. В этом случае радиальное давление ослабевает. Такой режим целесообразно использовать, если скорость вытягивания слитка близка к величине, определяемой выражением (12).

Выбор числа витков обмотки индуктора определяется диаметром слитка и типом источника питания.

Таким образом, заявляемое изобретение позволяет повысить как производительность плавильно-литейной установки, так и ее энергоэффективность при непрерывном литье, при этом также обеспечить и необходимое качество продукции, т.е. полученного слитка.

Источники информации

1. Непрерывное литье в электромагнитный кристаллизатор / З.Н. Гецелев [и др.], <Металлургия>, 1983. - 152 с.

2. Современные электротехнологии для производства высококачественных алюминиевых сплавов, /монография/ Первухин М.В., Тимофеев В.Н. - Красноярск, СФУ, 2015. - 156 с.

3. Патент на полезную модель RU №48836. Опубл. 10.11.2005.

4. Патент на полезную модель RU №86511. Опубл. 10.09.2009.

5. Патент на изобретение RU №2477193. Опубл. 27.08.2012.

6. Патент на изобретение RU №2395364. Опубл. 27.07.2010.

7. https://studref.com/475066/bzhd/primery_ispolzovaniya_uravneniya_bernulli/.

8. Патент на полезную модель RU №192356. Опубл. 13.09.2019.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для непрерывного литья слитка | 2024 |

|

RU2822902C1 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ ЦИЛИНДРИЧЕСКОГО СЛИТКА | 2008 |

|

RU2395364C1 |

| СПОСОБ ЭЛЕКТРОМАГНИТНОГО ПЕРЕМЕШИВАНИЯ ЖИДКОЙ СЕРДЦЕВИНЫ СЛИТКА В КРИСТАЛЛИЗАТОРЕ ПРИ НЕПРЕРЫВНОМ ЛИТЬЕ | 2017 |

|

RU2656904C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОМАГНИТНОГО РАФИНИРОВАНИЯ ЭЛЕКТРОПРОВОДНЫХ РАСПЛАВОВ | 1998 |

|

RU2130503C1 |

| СПОСОБ ЛИТЬЯ АЛЮМИНИЕВЫХ ПЛОСКИХ СЛИТКОВ | 2017 |

|

RU2665026C1 |

| СПОСОБ СОВМЕЩЕННОГО ЛИТЬЯ И ПРОКАТКИ МЕДНЫХ СПЛАВОВ ИЗ МЕДНЫХ ЛОМОВ | 2013 |

|

RU2637454C1 |

| Установка для полунепрерывного литья плоских слитков | 2018 |

|

RU2714453C1 |

| СПОСОБ НАГРЕВА ЖИДКОГО МЕТАЛЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2022 |

|

RU2831575C2 |

| СПОСОБ ДЛЯ НЕПРЕРЫВНОЙ И ПОЛУНЕПРЕРЫВНОЙ РАЗЛИВКИ АЛЮМИНИЕВЫХ СПЛАВОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2457064C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКА ИЗ СПЛАВОВ ЦВЕТНЫХ МЕТАЛЛОВ | 2011 |

|

RU2477193C2 |

Изобретение относится к непрерывному литью алюминиевых сплавов. Установка непрерывного литья содержит поворотный миксер (1), транспортный желоб (2) с электронагревателями (8) и литейную машину с раздаточной воронкой, охладителем и электромагнитным кристаллизатором (3) с индуктором. В желобе (2) поддерживают заданный уровень жидкого металла, его рафинирование и подогрев до заданной температуры литья устройством (10) с индукционным или кондукционным токоподводом. Металл в кристаллизатор (3) подают через раздаточную воронку (12) со съемным насадком (11) с выходным отверстием, определяющим сечение слитка. Вытягивают слиток посредством одновременного изменения частоты тока и потребляемой мощности индуктора со скоростью (vc, м/с), определяемой из соотношения: vc=√(2g(h+H+zкр))±∆vc, где g - ускорение свободного падения, м/с2, h - уровень расплава в желобе (2), м, Н - длина съемного насадка (11), м, zкр - расстояние от выходного отверстия съемного насадка (11) до начала кристаллизации слитка, м, ∆vc - поправка, определяемая экспериментально. Обеспечивается повышение энергоэффективности и производительности непрерывного литья заготовок определенного качества и различного сечения. 2 н. и 4 з.п. ф-лы, 5 ил.

1. Способ непрерывного литья слитка, включающий подачу жидкого металла из миксера посредством транспортного желоба в электромагнитный кристаллизатор через раздаточную воронку, кристаллизацию жидкого металла с формированием жидкой фазы слитка под воздействием электромагнитного поля индуктора электромагнитного кристаллизатора и вытягивание слитка из кристаллизатора, отличающийся тем, что перед подачей жидкого металла в электромагнитный кристаллизатор в транспортном желобе осуществляют поддержание заданного уровня жидкого металла, его рафинирование и подогрев до температуры литья определенного сплава, подачу жидкого металла в электромагнитный кристаллизатор осуществляют через раздаточную воронку со съемным насадком с выходным отверстием, соответствующим сечению получаемого слитка, а вытягивают слиток посредством одновременного изменения частоты тока и потребляемой мощности индуктора со скоростью, определяемой из соотношения:

v c - скорость вытягивания слитка, м/с;

g - ускорение свободного падения, м/с2;

h - уровень жидкого металла в транспортном желобе, м;

Н - длина съемного насадка раздаточной воронки, м;

zкp - расстояние от выходного отверстия съемного насадка раздаточной воронки до начала кристаллизации слитка, м;

Δνc - поправка к скорости вытягивания слитка, определяемая экспериментально, м/с.

2. Установка для непрерывного литья слитка, содержащая по меньшей мере один поворотный миксер, транспортный желоб с электронагревателями и литейную машину с раздаточной воронкой, охладителем и электромагнитным кристаллизатором с индуктором, отличающаяся тем, что транспортный желоб содержит устройство подведения электрического тока для дополнительного подогрева и рафинирования жидкого металла, охладитель расположен вокруг слитка в литейной машине с возможностью перемещения по вертикальной оси, в электромагнитном кристаллизаторе вблизи слитка установлен датчик скорости вытягивания слитка, причем раздаточная воронка имеет съемный насадок с выходным отверстием, соответствующим сечению получаемого слитка.

3. Установка по п. 2, отличающаяся тем, что она содержит устройство с индукционным токоподводом для подведения электрического тока к жидкому металлу, находящемуся в транспортном желобе.

4. Установка по п. 2, отличающаяся тем, что она содержит устройство с кондукционным токоподводом для подведения электрического тока к жидкому металлу, находящемуся в транспортном желобе.

5. Установка по п. 2, отличающаяся тем, что индуктор электромагнитного кристаллизатора имеет обмотку из W витков, последовательно соединенных и подключенных к источнику однофазного напряжения с возможностью регулирования амплитуды и частоты напряжения.

6. Установка по п. 2, отличающаяся тем, что индуктор электромагнитного кристаллизатора имеет обмотку из W витков, которые подключены к источнику многофазного напряжения с обеспечением сдвига по фазе напряжения каждого витка от напряжений соседних витков на угол Ψ=360/W электрических градусов, причем источник многофазного напряжения выполнен с возможностью регулирования частоты и электрической мощности нагрузки.

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ ЦИЛИНДРИЧЕСКОГО СЛИТКА | 2008 |

|

RU2395364C1 |

| М.В | |||

| Первухин, В.Н | |||

| Тимофеев, Современные электротехнологии для производства высококачественных алюминиевых сплавов, Красноярск, СФУ, 2015, с | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| ПОЛУФАБРИКАТ ИЗ АЛЮМИНИЕВОГО СПЛАВА С УЛУЧШЕННОЙ МИКРОПОРИСТОСТЬЮ И СПОСОБ ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2590744C2 |

| Установка для полунепрерывного литья плоских слитков | 2018 |

|

RU2714453C1 |

| JP 62179855 A, 07.08.1987 | |||

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ КРУГЛЫХ СЛИТКОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2547089C2 |

| Способ горизонтального непрерывного литья металла в многоступенчатый кристаллизатор | 1989 |

|

SU1717274A1 |

Авторы

Даты

2021-03-25—Публикация

2020-03-23—Подача