Изобретение относится к области металлургии и может быть использовано для получения металлических волокон из различных металлов и сплавов из расплава.

Известен способ непрерывного получения тонкой металлической полосы (Патент РФ №2111829, В 22 D 11/06, 27.05.1998), включающий погружение в металлоприемнике в расплав, залитый в металлоприемник, вращающего барабана, намораживание расплава на его рабочей поверхности и торцах и формирование профиля изделия.

Недостатком аналога является невысокое качество получаемого из расплава волокна.

Известен способ получения быстрозакаленной проволоки, волокон и фибры (Патент РФ №2123904, В 22 D 11/06, 27.12.1998), включающий подготовку расплава, подачу его к поверхности вращающегося кристаллизатора, установку ограничительного элемента для изменения формы и радиуса мениска расплава, затвердевание и извлечение быстрозакаленной продукции, по которому на ограничительный элемент накладывают колебания с частотой 1-105 Гц.

Недостатком аналога является невысокое качество получаемого из расплава волокна.

Известен способ получения волокна из расплава (Патент РФ №2074554, МПК 7 В 22 F 9/06, В 22 D 11/06, 27.02.1997), включающий наведение на поверхности расплава слоя шлака и погружение в расплав вращающегося диска-кристаллизатора, по которому на поверхность расплава наводят слой шлака.

Недостатком аналога является трудоемкость способа, обусловленная необходимостью подбора шлакообразующих материалов, и ограниченные функциональные возможности вследствие налипания шлака на диск-кристаллизатор, приводящего к срыву процесса кристаллизации основного металла.

Наиболее близким по технической сущности и достигаемому результату к заявляемому является способ получения волокон из расплава, включающий экстракцию расплава дисковым кристаллизатором, по которому дисковый кристаллизатор перемещают в плоскости зеркала расплава по криволинейной траектории и по синусоидальной траектории в вертикальной плоскости (Патент РФ №2061579, МПК 6 В 22 D 11/06, 10.06.1996).

Недостатком прототипа является нестабильность качества волокна из расплава, сложность технической реализации и дополнительный расход электрической энергии.

Известно устройство для получения волокон и порошка из расплава (А.с. СССР №921670, В 22 D 11/06, 23.04.1982), содержащее диск-кристаллизатор, соединенный с приводом вращательного движения, расположенный над ванной с расплавом, и систему поддержания заданного уровня погружения диска в расплав, содержащее пластину, размещенную под диском с отверстием, ось которого совпадает с вертикальной осью диска.

Недостатком аналога является невысокое качество волокна, получаемого из расплава, и невысокая надежность устройства.

Известно устройство для диспергирования расплавов, содержащее кристаллизатор с приводом, ванну с расплавленным материалом, систему перемещения и нагреватель, при этом ванна выполнена в виде двух сообщающихся емкостей большего и меньшего объемов, причем над емкостью большего объема расположен вытеснитель, соединенный с системой перемещения, а над емкостью меньшего объема - кристаллизатор с приводом, связанным через расходомер с системой перемещения (А.с. СССР№1026938, В 22 D 11/06, В 22 F 9/06, 07.07.1983).

Недостатком аналога является невысокое качество волокна, получаемого из расплава и сложность конструкции ванны, необходимость подогрева вытеснителя.

Известна установка для получения металлических порошков (А.с. СССР №1673271, В 22 F 9/08, 30.08.91), содержащая ванну с расплавом, вращающийся охлаждаемый диск и систему контроля местонахождения диска в расплаве, снабженная дополнительным элементом, выполненным в виде тела вращения из материала, смачиваемого жидким металлом, и размещенными в центре ванны с расплавом под диском, частично погруженным в расплав и контактированием с поверхностью диска.

Недостатком аналога является невысокое качество волокна, получаемого из расплава, и невысокая надежность системы контроля местонахождения диска в расплаве.

Наиболее близким по технической сущности и достигаемому результату к заявляемому является устройство для изготовления металлических волокон из расплава (Патент РФ №2071868, В 22 D 11/06, 20.01.1997), содержащее станину и ванну для расплава и расположенный над ней на горизонтальной оси приводной дисковый кристаллизатор, снабженный двуплечим рычагом, на одном конце которого на горизонтальной оси размещен дисковый кристаллизатор, а на другом - противовес, причем точка опоры рычага связана со станиной шарнирно, при этом противовес снабжен приводом его перемещения вдоль рычага, а дисковый кристаллизатор снабжен приводом его возвратно-поступательного перемещения.

Недостатком прототипа является невысокое качество волокна, получаемого из расплава и сложность конструкции привода перемещения диска-кристаллизатора.

Задачей изобретения является повышение качества волокон из расплава за счет обеспечения стабильности температуры расплава, достигаемой регулированием высоты мениска в зоне контакта расплавленного металла с диском-кристаллизатором.

Поставленная задача достигается тем, что в способе получения волокон из расплава, включающем экстракцию расплава диском-кристаллизатором из миксера, в отличие от прототипа регулируют величину высоты мениска металла в миксере путем изменения частоты напряжения питания миксера.

Поставленная задача достигается также тем, что устройство для получения волокна из расплава, включающее миксер для экстракции металла и диск-кристаллизатор с возможностью вращения, приводной механизм, в отличие от прототипа содержит датчик температуры, соединенный со сравнивающим устройством, подключенным к задатчику температуры и регулятору частоты, соединенному с тиристорным преобразователем частоты, который подключен к индуктору, соединенному с помощью электромагнитной связи с миксером, в котором находится расплавленный металл с возможностью контакта с диском-кристаллизатором и к которому присоединен электропривод подъемного механизма, связанный с регулятором частоты.

Для оптимального процесса кристаллизации необходимо поддерживать постоянной температуру расславленного металла при постоянстве температуры охлаждаемого диска-кристаллизатора. Разность этих температур влияет на скорость кристаллизации. При большой скорости кристаллизации обеспечивается мелкодисперсная структура получаемого волокна. Вместе с тем, в зоне контакта диска-кристаллизатора и расплавленного металла постоянно идет подстуживание металла за счет холодного диска-кристаллизатора, что ведет к нарушению температурного режима кристаллизации и, следовательно, к ухудшению структуры получаемого волокна.

Как известно из литературы (А.А.Простяков. "Индукционные печи и миксеры для плавки чугуна". Москва, "Энергия", 1977 г., стр.30-33), наличие неравномерных электродинамических усилий вызывает деформацию зеркала металла в миксере, так как основные усилия приложены радиально к боковой поверхности расплава. Эти силы создают электромагнитное давление на расплавленный металл, направление и наибольшее значение которого совпадают с геометрической осью миксера. И поверхность расплавленного металла в миксере становится выпуклой с ярко выраженным мениском.

В заявляемом изобретении в отличие от прототипа для предотвращения подстуживания металла обеспечивается кратковременный разрыв контакта диска-кристаллизатора с расплавленным металлом за счет уменьшения высоты мениска. Регулируют высоту мениска путем изменения частоты напряжения питания миксера.

Для реализации заявляемого способа, когда изменяют частоту напряжения питания миксера, как следует из приведенного источника, относительная высота мениска уменьшается с увеличением частоты напряжения питания.

hст=5,3*10-3руд/√f,

где hcn - высота мениска,

руд - удельная поверхностная мощность,

f - частота напряжения питания.

Преимущества способа заключаются в том, что для уменьшения высоты мениска необходимо увеличить частоту напряжения питания миксера, что в свою очередь способствует увеличению потребляемой мощности миксера, приводящей к быстрому повышению температуры расплавленного металла до оптимальной температуры процесса экстракции.

Пример конкретной реализации способа.

Первоначально в индукционной печи расплавляют металлический лом из нержавеющей стали. Затем расплавленный металл переливают в индукционный миксер. Индукционный миксер с расплавленным металлом подводят под диск-кристаллизатор, осуществляют экстракцию металла на диске-кристаллизаторе. На кромке диска-кристаллизатора происходит быстрая кристаллизация расплава, расплав начинает налипать на выступы, выполненные на рабочей кромке диска-кристаллизатора, охлаждается и удаляется с кромки диска-кристаллизатора под действием центробежных сил в виде металлического волокна. По мере расхода металла миксер медленно перемещают вверх. После завершения процесса (окончания металла) миксер опускают вниз, а затем перемещают для заливки металла под индукционную печь.

Регулирование частоты напряжения питания миксера в сторону увеличения (для снижения высоты мениска), а следовательно, и обеспечения разрыва диска-кристаллизатора с расплавленным металлом происходит при отключенном механизме подъема миксера. Включение механизма подъема миксера происходит при снижении частоты напряжения питания миксера до заданной величины, при которой диск-кристаллизатор входит в контакт с расплавленным металлом.

Для получения волокна из нержавеющей стали марки Х18Н 10Т с температурой экстракции 1580-1600° процесс осуществлялся с помощью диска-кристаллизатора, выполненного из бронзы диаметром 340 мм. При этом обеспечивался режим, при котором высота мениска составляла 8-10 мм, масса металла - 50 кг и частота напряжения питания - 2400 Гц. При снижении частоты питания до 1800 Гц обеспечивается снижение высоты мениска до 5-7 мм, что вполне достаточно для обеспечения разрыва механического контакта диска-кристаллизатора с расплавленным металлом.

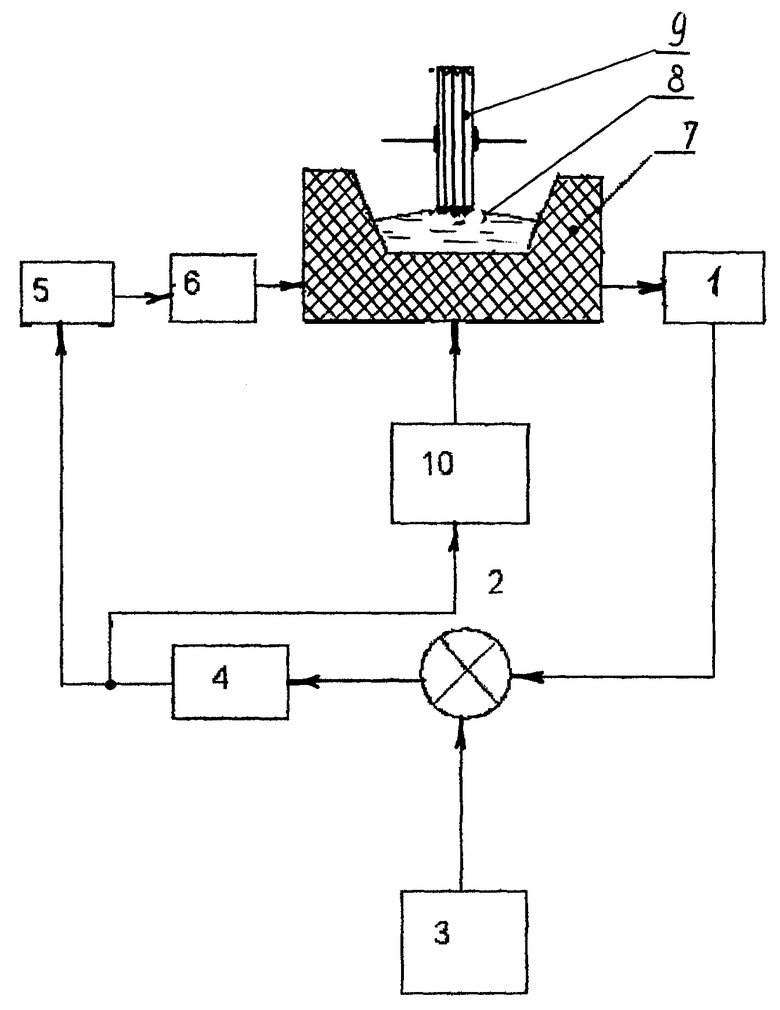

Существо изобретения поясняется чертежом, где изображена блок-схема устройства.

Устройство содержит датчик температуры 1, соединенный со сравнивающим устройством 2, подключенным к задатчику температуры 3 и регулятору частоты 4, соединенному с тиристорным пребразователем частоты (ТПЧ) 5, который подключен к индуктору 6, соединенному с помощью электромагнитной связи с миксером 7. В миксере 7 находится расплавленный металл 8 с возможностью контакта с диском-кристаллизатором 9. К миксеру 7 присоединен электропривод подъемного механизма 10, связанный с регулятором частоты 4.

Устройство работает следующим образом.

Регулирование осуществляют с помощью частоты напряжения питания, устанавливают начальную частоту f1, при которой существует контакт расплавленного металла 8 с диском-кристаллизатором 9. Датчик температуры 1, например фотопирометр с лазерным прицелом, измеряет температуру в зоне контакта расплавленного металла 8 с диском-кристаллизатором 9 и выдает сигнал на сравнивающее устройство 2, на второй вход которого подается опорный сигнал, задающий начальную температуру кристаллизации металла с задатчика температуры 3. Сигнал рассогласования поступает на регулятор частоты 4 тиристорного преобразователя частоты 5. При снижении температуры в зоне контакта расплавленного металла 8 и диска-кристаллизатора 9 возникает сигнал рассогласования, который приводит к увеличению частоты выходного напряжения ТПЧ 5 до величины f2. При изменении частоты от величины f1 до f2 происходит снижение высоты мениска расплавленного металла 8. При достижении частоты f2 происходит разрыв механического контакта мениска расплавленного металла 8 с диском-кристаллизатором 9. Одновременно сигнал с регулятора частоты 4 поступает на электропривод подъемного механизма 10 миксера 7 и отключает его. Перемещение миксера 7 вверх прекращается.

Увеличение частоты напряжения питания и прекращения подстуживания металла диском-кристаллизатором 9 вследствие разрыва его контакта с расплавленным металлом 8 способствует быстрому разогреву последнего. При этом температура расплавленного металла 8 достигает заданной величины. Сигнал с выхода сравнивающего устройства 2 становится равным нулю. Регулятор частоты 4 скачком переводит частоту выходного напряжения питания к начальной частоте f1 напряжения питания миксера 7. При этом высота мениска металла увеличивается до величины, достаточной для обеспечения контакта расплавленного металла с диском-кристаллизатором 8. Одновременно с регулятора частоты 4 подается сигнал на включение электропривода подъемного механизма 10 миксера 7. Вновь начинается подъем миксера 7 вверх с заданной скоростью. Далее процесс повторяется.

Итак, заявляемое изобретение позволяет повысить качество волокон из расплава за счет обеспечения стабильности температуры расплава, достигаемой регулированием высоты мениска в зоне контакта расплавленного металла с диском-кристаллизатором.

Преимуществом предлагаемого изобретения является также то, что с помощью регулируемого мениска получается чистая поверхность металла в зоне контакта с диском-кристаллизатором, т.к. существующий шлак скатывается к боковым стенкам миксера, тем самым исключается налипание шлака на диск-кристаллизатор, что может привести к срыву процесса кристаллизации основного металла.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКОН ИЗ РАСПЛАВА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2005 |

|

RU2290276C1 |

| УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА МЕТАЛЛИЧЕСКОГО ВОЛОКНА | 2004 |

|

RU2277999C2 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ ВОЛОКОН ИЗ РАСПЛАВА | 1993 |

|

RU2071868C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКОН ИЗ РАСПЛАВА | 1993 |

|

RU2061579C1 |

| Преобразователь частоты | 1979 |

|

SU813631A1 |

| Способ непрерывного литья слитка и плавильно-литейная установка для его осуществления | 2020 |

|

RU2745520C1 |

| СПОСОБ ПРОИЗВОДСТВА МЕТАЛЛИЧЕСКОГО ВОЛОКНА | 2004 |

|

RU2278000C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ ЗАГОТОВОК С ГЛОБУЛЯРНОЙ СТРУКТУРОЙ | 2008 |

|

RU2371279C1 |

| Способ диспергирования материала | 1985 |

|

SU1380863A1 |

| Последовательный автономный инвертор | 1981 |

|

SU985905A1 |

Изобретение относится к металлургии, в частности к получению металлических волокон из расплава. Способ получения волокон из расплава включает экстракцию расплавленного металла диском-кристаллизатором из миксера, который по мере расхода расплава перемещают вверх. Для предотвращения подстуживания металла обеспечивают кратковременный разрыв контакта диска-кристаллизатора с расплавленным металлом за счет уменьшения высоты мениска. Высоту мениска регулируют путем изменения частоты напряжения питания, которое подастся на индуктор и электропривод подъемного механизма миксера. Устройство для получения волокон из расплава содержит миксер для экстракции расплавленного металла, вращающийся диск-кристаллизатор, датчик температуры, сравнивающее устройство, задатчик температуры, регулятор частоты, тиристорный преобразователь частоты, индуктор и электропривод подъемного механизма миксера. Техническим результатом является повышение качества волокон за счет обеспечения стабильности температуры расплава. 2 н.п. ф-лы, 1 ил.

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКОН ИЗ РАСПЛАВА | 1993 |

|

RU2061579C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ ВОЛОКОН ИЗ РАСПЛАВА | 1993 |

|

RU2071868C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЫСТРОЗАКАЛЕННОЙ ПРОВОЛОКИ, ВОЛОКОН И ФИБРЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2123904C1 |

| Способ управления вытягиванием волокон при формовании и устройство для его осуществления | 1989 |

|

SU1686047A1 |

| GB 1455705 A, 17.11.1976 | |||

| GB 1436706 A, 26.05.1976. | |||

Авторы

Даты

2007-03-20—Публикация

2005-04-27—Подача