Изобретение относится к технике сушки, а именно к способам автоматического управления процессами сушки дисперсных материалов в аппаратах с активными гидродинамическими режимами, и может быть использовано в пищевой, химической и смежных с ними отраслях промышленности.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ автоматического управления процессом сушки путем изменения подачи исходного материала и теплоносителя по управляющему сигналу, характеризующему конечную влажность материала и температуру отработанного теплоносителя [RU №2239138, F 26 В 25/22, 27.10.2004].

Известный способ имеет ряд существенных недостатков:

- длительность проведения процесса сушки;

- большая инерционность системы, т.е. низкая точность и надежность управления процессом сушки из-за случайных возмущений со стороны работы оборудования;

- не позволяет оптимально управлять процессом сушки;

- нерациональное использование тепло-энергетического и материального потенциала.

Технической задачей изобретения является повышение качества сушки, повышение точности и надежности управления, снижение удельных энергозатрат.

Поставленная задача достигается тем, что в способе автоматического управления процессом сушки дисперсных материалов в активном гидродинамическом режиме, заключающемся в изменении расхода исходного материала и расхода теплоносителя по управляющему сигналу, при этом получают сигналы от датчиков, измеряющих влагосодержание, температуру и расход сушильного агента до и после сушилки, исходного и высушенного продукта, новым является то, что сушку осуществляют в сушилке с активным гидродинамическим режимом, а сигналы от упомянутых датчиков, а также от датчиков, измеряющих потребляемую мощность вентиляторов и калориферов подаются на микропроцессор, который непрерывно определяет знак производной функции суммарной стоимости энергетических и материальных ресурсов на единицу массы высушиваемого материала, и если знак положительный, то уменьшает расход исходного материала, если знак отрицательный, то увеличивает, кроме того, коррекцию режима управления процессом сушки осуществляют по двум уровням, при этом на первом уровне при отклонении текущего значения потока влаги, испаряемого в какой-либо зоне сушилки от заданного воздействуют на температуру и расход тангенциально подводимого потока сушильного агента, а на втором уровне, если изменение температуры и расхода тангенциально подводимого потока сушильного агента не обеспечивает требуемой влажности высушенного материала, воздействуют на расход и температуру осевого потока сушильного агента.

Технический результат заключается в интенсификации процесса сушки, повышении качества сушки, точности и надежности управления процессом, снижении тепло-энергетических и материальных затрат на единицу массы готового продукта.

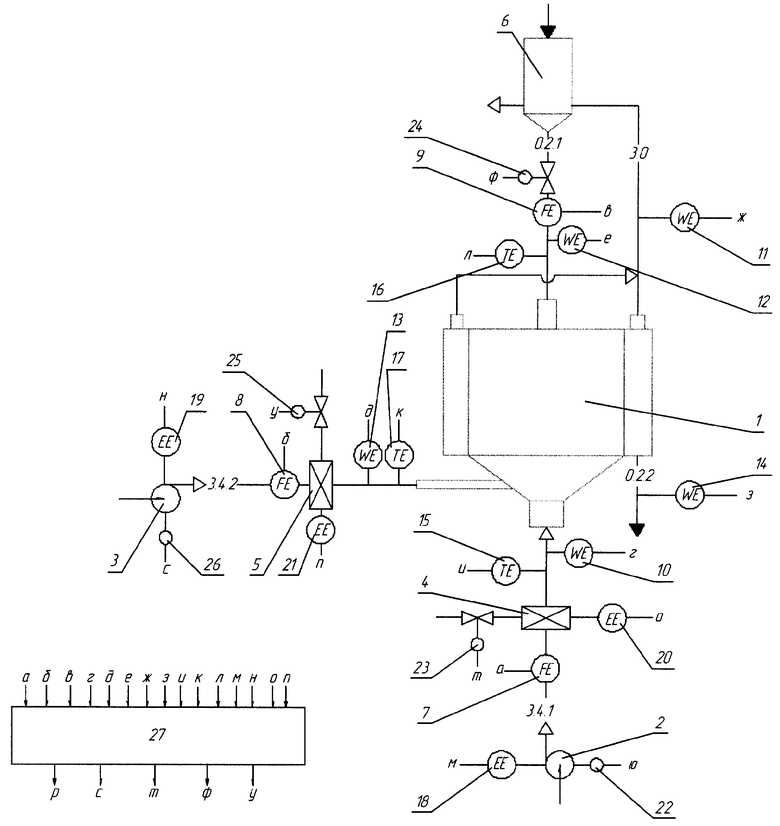

На чертеже представлена схема осуществления предлагаемого способа. Схема содержит сушилку 1, работающую в активном гидродинамическом режиме, вентиляторы 2, 3 для подачи сушильного агента; калориферы 4, 5; бункер 6; линии: подачи исходного влажного материала 7, отвода высушенного материала 8, подвода осевого потока сушильного агента на сушку 9, подвода тангенциального потока сушильного агента 10, отвода отработанного сушильного агента 11; датчик влажности 15, измеряющий поток влаги, испаряемой в сушильной камере; датчики влагосодержания 17 и 19 соответственно исходного и высушенного материалов; датчики расхода исходного теплоносителя 12 и 13 соответственно осевого и тангенциального потоков; датчик расхода 14 исходного материала; датчики влагосодержания теплоносителя 15 и 18, подаваемого в сушильную камеру; датчики температуры: 20, 22 теплоносителя, 21 исходного влажного материала; датчики потребляемой мощности: вентиляторов 23, 24 и калориферов 25, 26 соответственно; исполнительные механизмы 27-31 (а, б, в, г, д, е, ж, з, и, к, л, м, н, о, п - входные каналы управления, р, с, т, у, ф - выходные каналы управления); микропроцессор 32.

Способ осуществляется следующим образом.

Информация о влажности, температуре и расходе исходного материала в линии 7 с помощью датчиков 17, 21, 14 передается в микропроцессор 32, который по заложенному в него алгоритму в зависимости от количества влаги и тепла, содержащихся в исходном влажном продукте, подаваемом на сушку, устанавливает задание на температурный режим и режим подачи сушильного агента на входе в сушилку посредством исполнительных механизмов 28, 30 калориферов 4, 5 и исполнительных механизмов 27 и 31, регулирующих приводы вентиляторов 2, 3.

В ходе процесса сушки дисперсного материала в активном гидродинамическом режиме с помощью оперативной информации с датчиков влагосодержания исходного материала 17 и высушенного 19 измеряют текущее значение влажности исходного и высушиваемого продуктов, по которому осуществляют коррекцию режима управления процессом сушки по 2 уровням. За счет этого значительно снижается инерционность управления, т.е. сужается интервал времени с момента получения информации о ходе сушки до подачи управляющего воздействия на исполнительные механизмы регулирования.

Первый уровень. При отклонении текущего значения потока влаги испаряемого в какой-либо зоне сушилки от заданного, микропроцессор 32 вычисляет необходимое изменение температуры и расхода тангенциально подводимого потока сушильного агента и осуществляет его коррекцию посредством исполнительных механизмов 30 и 31, установленных в линии 10.

Если изменение температуры и расхода тангенциально подводимого потока сушильного агента не обеспечивает требуемой влажности высушенного материала, то коррекцию режима управления осуществляют по второму уровню.

Второй уровень управления предусматривает достижение заданной влажности материала путем воздействия на расход и температуру осевого потока сушильного агента в линии 9 и осуществляет его с помощью исполнительных механизмов 27 и 28, изменяющих мощность вентилятора и калорифера соответственно.

Информация о расходе материально-энергетических ресурсов, фиксируемая с помощью датчиков 12, 13, 14, 15, 16, 17, 18, 19, 20, 21, 22, 23, 24, 25, 26, передается в микропроцессор 32, который непрерывно определяет знак производной функции суммарной стоимости энергетических и материальных ресурсов на единицу массы высушиваемого материала, массовый расход которого измеряется датчиком 19, установленным в линии 8. Если знак положительный, то микропроцессор 32 уменьшает расход исходного материала, если знак отрицательный, то увеличивает. Изменение расхода исходного продукта осуществляют с помощью исполнительного механизма 29, установленного в линии 7.

Таким образом, предлагаемый способ автоматического управления процессом сушки дисперсного материала в активном гидродинамическом режиме имеет следующие преимущества:

- обеспечивает многоканальное управление по двум уровням, что позволяет повысить точность и надежность управления в наиболее оптимальных диапазонах изменения режимных параметров;

- за счет оперативного использования информации с датчиков влагосодержания исходного материала 17 и высушенного 19 в качестве корректирующих сигналов значительно снижается инерционность управления, т.е. сужается интервал времени с момента получения информации о ходе сушки до подачи управляющего воздействия на исполнительные механизмы регулирования. При этом повышается чувствительность системы управления процессом на случайные возмущения со стороны работы оборудования, большую часть которых удается полностью компенсировать, т.е. повышается точность и надежность управления процессом сушки;

- позволяет получить готовый продукт высокого качества за счет оптимизации режимных параметров процесса сушки дисперсного материала в активном гидродинамическом режиме;

- обеспечивает снижение тепло-энергетических и материальных затрат на единицу массы готового материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ СУШКИ ПОЛИДИСПЕРСНЫХ МАТЕРИАЛОВ ВО ВЗВЕШЕННО-ЗАКРУЧЕННОМ СЛОЕ | 2007 |

|

RU2340853C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ СУШКИ ДИСПЕРСНЫХ МАТЕРИАЛОВ В ШАХТНОЙ СУШИЛКЕ С ИСПОЛЬЗОВАНИЕМ СВЧ-ЭНЕРГИИ | 2006 |

|

RU2327095C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ СУШКИ ДИСПЕРСНЫХ МАТЕРИАЛОВ В ЗАКРУЧЕННОМ ПОТОКЕ ТЕПЛОНОСИТЕЛЯ С СВЧ-ЭНЕРГОПОДВОДОМ | 2013 |

|

RU2547345C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ СУШКИ ЗЕРНА И ДРУГИХ ДИСПЕРСНЫХ МАТЕРИАЛОВ | 2010 |

|

RU2468321C2 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ СУШКИ ДИСПЕРСНЫХ МАТЕРИАЛОВ В ВИХРЕВОМ РЕЖИМЕ | 2007 |

|

RU2335717C1 |

| Способ автоматического управления влаготепловой обработкой дисперсных материалов с использоваием переменного комбинированного конвективно-СВЧ энергоподвода | 2016 |

|

RU2640848C2 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ СУШКИ ДИСПЕРСНЫХ МАТЕРИАЛОВ С РЕЦИРКУЛЯЦИЕЙ ТЕПЛОНОСИТЕЛЯ В АППАРАТАХ С АКТИВНОЙ ГИДРОДИНАМИКОЙ | 2007 |

|

RU2350866C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ СУШКИ ПИЩЕВЫХ ПРОДУКТОВ В ЛЕНТОЧНОЙ СУШИЛКЕ С ИСПОЛЬЗОВАНИЕМ КОНВЕКТИВНОГО И СВЧ-ЭНЕРГОПОДВОДА | 2010 |

|

RU2444689C1 |

| Способ автоматического управления процессом распылительной сушки и агломерации | 2017 |

|

RU2647745C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ СУШКИ СЫПУЧЕГО ПРОДУКТА | 1991 |

|

RU2018077C1 |

Изобретение предназначено для сушки и может быть использовано в пищевой, химической и смежных с ними отраслях промышленности. Способ автоматического управления процессом сушки в сушилке с активным гидродинамическим режимом заключается в изменении расхода исходного материала и расхода теплоносителя по управляющему сигналу, при этом получают сигналы от датчиков, измеряющих влагосодержание, температуру и расход сушильного агента до и после сушилки, исходного и высушенного продукта, датчиков, измеряющих потребляемую мощность вентиляторов и калориферов и подают их на микропроцессор. Микропроцессор непрерывно определяет знак производной функции суммарной стоимости энергетических и материальных ресурсов на единицу массы высушиваемого материала и, если знак положительный, то уменьшает расход исходного материала, если знак отрицательный, то увеличивает. Коррекцию режима управления процессом сушки осуществляют по двум уровням, при этом на первом уровне при отклонении текущего значения потока влаги, испаряемого в какой-либо зоне сушилки, от заданного воздействуют на температуру и расход тангенциально подводимого потока сушильного агента, а на втором уровне, если изменение температуры и расхода тангенциально подводимого потока сушильного агента не обеспечивает требуемой влажности высушенного материала, воздействуют на расход и температуру осевого потока сушильного агента. Изобретение обеспечивает повышение качества сушки, повышение точности и надежности управления, снижение удельных энергозатрат. 1 ил.

Способ автоматического управления процессом сушки дисперсных материалов в активном гидродинамическом режиме, заключающийся в изменении расхода исходного материала и расхода теплоносителя по управляющему сигналу, при этом получают сигналы от датчиков, измеряющих влагосодержание, температуру и расход сушильного агента до и после сушилки, исходного и высушенного продукта, отличающийся тем, что сушку осуществляют в сушилке с активным гидродинамическим режимом, а сигналы от упомянутых датчиков, а также от датчиков, измеряющих потребляемую мощность вентиляторов и калориферов, подаются на микропроцессор, который непрерывно определяет знак производной функции суммарной стоимости энергетических и материальных ресурсов на единицу массы высушиваемого материала и, если знак положительный, то уменьшает расход исходного материала, если знак отрицательный, то увеличивает, кроме того, коррекцию режима управления процессом сушки осуществляют по двум уровням, при этом на первом уровне при отклонении текущего значения потока влаги, испаряемого в какой-либо зоне сушилки, от заданного воздействуют на температуру и расход тангенциально подводимого потока сушильного агента, а на втором уровне, если изменение температуры и расхода тангенциально подводимого потока сушильного агента не обеспечивает требуемой влажности высушенного материала, воздействуют на расход и температуру осевого потока сушильного агента.

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ СУШКИ | 2003 |

|

RU2239138C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ СУШКИ СЫПУЧЕГО ПРОДУКТА | 1991 |

|

RU2018077C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ СУШКИ | 2001 |

|

RU2200288C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ПРОЦЕССА СУШКИ ЗЕРНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2157958C1 |

| Способ автоматического управления процессом сушки | 1987 |

|

SU1451505A1 |

| 1972 |

|

SU411847A1 | |

| DE 3939282 A, 31.05.1990. | |||

Авторы

Даты

2006-12-27—Публикация

2005-04-26—Подача