Изобретение относится к металлообработке и может быть использовано при оценке качества заточенного лезвийного инструмента.

Известен способ определения твердости металлической детали (см. Фридман Я.Б. Механические свойства металлов. В двух частях. Часть вторая. Механические испытания. Конструкционная прочность. - М.: Машиностроение, 1974. - С.69), в котором поверхность испытуемой детали царапают практически не деформирующимся (алмазным) индентором. При этом твердость образца определяют по отношению вертикальной нагрузки к квадрату полуширины царапины.

К причинам, препятствующим достижению указанного ниже технического результата при использовании известного способа, относится то, что в известном способе вследствие нерезких краев царапины приходится измерять ширину большого числа царапин на каждом образце. Кроме того, способ неприменим в области, прилегающей к кромке клиновидной детали, так как свойства поверхностного слоя клиновидной детали сильно зависят от расстояния до кромки, а ширина царапины соизмерима с шириной области, где свойства поверхностного слоя образца зависят от расстояния до кромки.

Известен способ определения микротвердости поверхности детали (см. там же, с.83), в котором твердость определяют как отношение действующей нагрузки к площади поверхности отпечатка при вдавливании алмазной пирамиды с квадратным основанием и углом между противоположными гранями 136°.

К причинам, препятствующим достижению указанного ниже технического результата при использовании известного способа, относится то, что известный способ не применим в области, прилегающей к кромке клиновидной детали, так как свойства поверхностного слоя клиновидной заготовки сильно зависят от расстояния до кромки, а размер отпечатка соизмерим с шириной области, где свойства поверхностного слоя образца зависят от расстояния до кромки. Кроме того, деформация нежесткого клина под действием силы нагружения искажает результаты.

Наиболее близким способом того же назначения к заявляемому изобретению по совокупности признаков является способ определения динамической микротвердости поверхности детали (см. там же, с.71), принятый за прототип, в котором боек с укрепленным в нижней части шариком свободно падает на горизонтальную поверхность образца, зажатого в наковальню, а твердость определяют как отношение удельной работы вдавливания шарика и объема отпечатка.

К причинам, препятствующим достижению указанного ниже технического результата при использовании известного способа, принятого за прототип, относится то, что известный способ неприменим в области, прилегающей к кромке клиновидной детали, так как свойства поверхностного слоя клиновидной детали сильно зависят от расстояния до кромки, а размер отпечатка соизмерим с шириной области, где свойства поверхностного слоя детали зависят от расстояния до кромки. Кроме того, деформация нежесткого клина детали под действием удара искажает результаты.

Сущность изобретения заключается в следующем.

Клиновидные детали, как правило, являются наиболее ответственными и сложными в изготовлении. При их механической обработке форма детали обуславливает неодинаковые свойства поверхностных слоев вблизи и вдали от кромки клина. Наиболее яркими представителями клиновидных деталей являются лезвийные режущие инструменты. Повышение стойкости лезвийного инструмента и производительности обработки им является актуальной задачей. Требования к качеству заточки режущих инструментов возросли в условиях автоматизированного производства. Однако оценить микротвердость лезвия (микротвердость поверхностного слоя вблизи кромки), определяющую износостойкость инструмента, не представляется возможным ввиду отсутствия надежных способов измерениям микротвердости клиновидных деталей.

Технический результат - повышение точности оценки динамической микротвердости клиновидной детали.

Указанный технический результат при осуществлении изобретения достигается тем, что в известном способе индентор, твердость которого значительно больше твердости детали, внедряют ударом в поверхностный слой клиновидной детали, а затем измеряют размер отпечатка. Особенность заключается в том, что внедрение индентора осуществляют со стороны кромки клина, в перпендикулярном к ней направлении и вдоль одной из поверхностей лезвия, динамическую микротвердость определяют делением кинетической энергии удара на объем вытесненного материала.

На чертежах представлено:

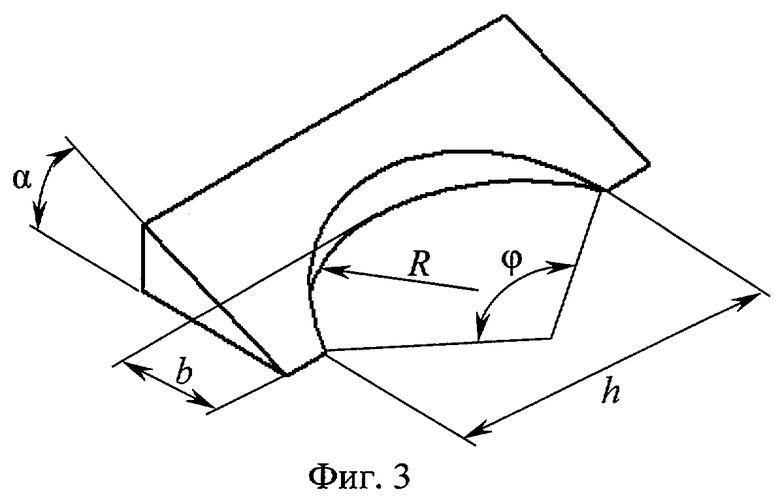

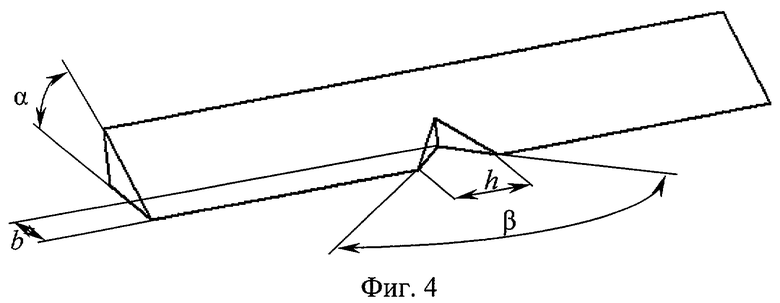

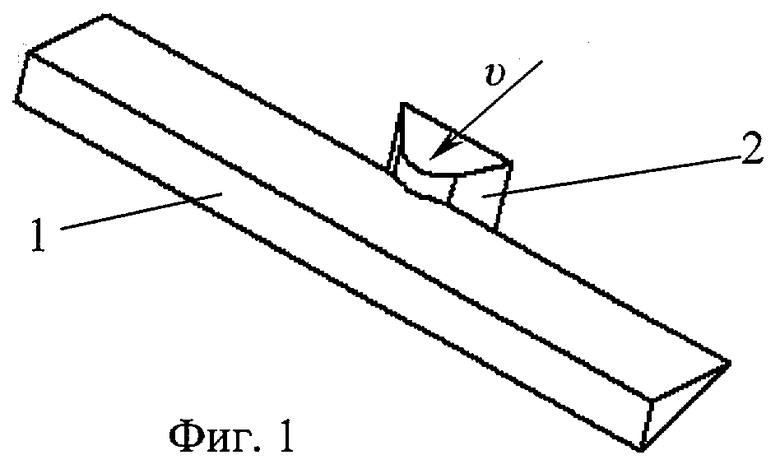

На фиг.1 и 2 изображены схемы ударного нагружения клиновидной детали соответственно цилиндрическим и призматическим индентором, на фиг.3 и 4 изображены (увеличено) схемы к определению площади отпечатка на детали после ее ударного нагружения соответственно цилиндрическим и призматическим индентором.

Устройство для реализации способа по фиг.1 содержит деталь 1, клиновая часть которой введена в соприкосновение с цилиндрическим индентором 2.

Устройство для реализации способа по фиг.2 содержит деталь 1, клиновая часть которой введена в соприкосновение с призматическим индентором 2.

Сведения, подтверждающие возможность осуществления изобретения с получением вышеуказанного технического результата.

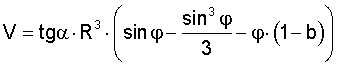

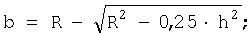

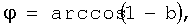

Устройство, реализующее заявляемый способ, содержит индентор 2, контактная поверхность которого выполнена в виде цилиндра (см. фиг.1) или призмы (см. фиг.2) из материала, твердость которого существенно больше твердости материала измеряемой детали (например, алмаз, твердый сплав). Индентор вводят в контакт с кромкой клина 1 таким образом, чтобы ось цилиндра (призмы) была перпендикулярна к ней. Кроме того, ось цилиндра (призмы) должна быть перпендикулярна одной из поверхностей клина, вдоль которой направляют вектор скорости υ индентора, обладающего нормированной энергией (нормированы масса индентора и его скорость). Повторные удары после отскока недопустимы. Затем с помощью микроскопа измеряют длину h отпечатка (см. фиг.3). Зная угол заострения клина α и радиус R индентора, вычисляют объем V, мм3, отпечатка:

где α - угол клина детали, рад; R - радиус ударной кромки копра, мм; h - глубина лунки, мм; b - глубина внедрения индентора в деталь, мм; ϕ - центральный угол контакта индентор - деталь, рад.

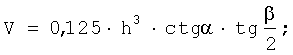

В случае ударного нагружения призматическим индентором для расчета объема отпечатка V используют угол призмы β:

Вычисляют кинетическую энергию удара индентора:

где m - масса индентора (бойка), кг; υ - скорость индентора до удара, м/с.

Затем вычисляют динамическую микротвердость клина:

Энергия удара Е измеряется в Джоулях, объем V - в мм3, микротвердость Hд - ГПа.

Динамическая микротвердость клиновидной детали позволяет оценить ее свойства вблизи кромки клина на расстоянии менее b.

Глубина отпечатка b ограничена радиусом R цилиндра (см. фиг.3) и высотой С основания призмы (см. фиг.2). Для исследования поверхностного слоя на большую глубину используют цилиндрический индентор большего диаметра или высоты основания призмы.

Динамическая микротвердость, в отличие от прототипа, отражает свойства поверхностного слоя клиновой части детали и может быть использована для оценки эксплуатационных качеств клиновидной детали или свойств ее заготовки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ ДИНАМИЧЕСКОЙ МИКРОТВЕРДОСТИ ПОВЕРХНОСТНОГО СЛОЯ КЛИНОВИДНОЙ ДЕТАЛИ | 2005 |

|

RU2281474C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ДИНАМИЧЕСКОЙ МИКРОТВЕРДОСТИ КЛИНОВИДНОЙ ДЕТАЛИ | 2005 |

|

RU2284025C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ДИНАМИЧЕСКОЙ МИКРОТВЕРДОСТИ ПОВЕРХНОСТНОГО СЛОЯ КЛИНОВИДНОЙ ДЕТАЛИ | 2005 |

|

RU2279056C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МИКРОТВЕРДОСТИ КЛИНОВИДНОЙ ДЕТАЛИ | 2005 |

|

RU2284499C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТВЕРДОСТИ ПОКРЫТИЯ НА ИЗДЕЛИИ | 2018 |

|

RU2698474C1 |

| Способ определения твердости композиционных гетерогенных материалов | 2019 |

|

RU2725902C1 |

| СПОСОБ ОЦЕНКИ СТЕПЕНИ УПРОЧНЕНИЯ ПОВЕРХНОСТНОГО СЛОЯ ТВЕРДЫХ МАТЕРИАЛОВ | 2011 |

|

RU2475719C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРОЧНОСТНЫХ ХАРАКТЕРИСТИК МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2499246C2 |

| СПОСОБ ОЦЕНКИ ЭНЕРГИИ АКТИВАЦИИ РАЗРУШЕНИЯ МАТЕРИАЛА ПОВЕРХНОСТНОГО СЛОЯ, ДЕФОРМИРОВАННОГО ТРЕНИЕМ | 1997 |

|

RU2166745C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МИКРОТВЕРДОСТИ НА МИКРОШЛИФЕ | 1992 |

|

RU2066861C1 |

Изобретение относится к контролю прочности и изучению механических свойств материалов и может быть использовано для оценки качества лезвийного инструмента. Способ заключается во внедрении ударом в поверхностный слой клиновидной детали индентора, твердость которого значительно больше твердости детали. Внедрение индентора осуществляют со стороны кромки клина, в перпендикулярном к ней направлении и вдоль одной из поверхностей лезвия. После этого динамическую микротвердость определяют делением кинетической энергии удара на объем вытесненного материала. Технический результат заключается в повышении точности оценки динамической микротвердости. 4 ил.

Способ определения динамической микротвердости клиновидной детали, при котором индентор, твердость которого значительно больше твердости детали, внедряют ударом в поверхностный слой клиновидной детали, а затем измеряют размер отпечатка, отличающийся тем, что внедрение индентора осуществляют со стороны кромки клина в перпендикулярном к ней направлении и вдоль одной из поверхностей лезвия, динамическую микротвердость определяют делением кинетической энергии удара на объем вытесненного материала.

| Фридман Я.Б | |||

| Механические свойства металлов | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| - М.: Машиностроение, 1974, с.83 | |||

| СПОСОБ ИСПЫТАНИЯ ИНСТРУМЕНТАЛЬНЫХ | 0 |

|

SU366383A1 |

| СПОСОБ ОЦЕНКИ ЭНЕРГИИ АКТИВАЦИИ РАЗРУШЕНИЯ МАТЕРИАЛА ПОВЕРХНОСТНОГО СЛОЯ, ДЕФОРМИРОВАННОГО ТРЕНИЕМ | 1997 |

|

RU2166745C2 |

| Способ определения твердости материала и устройство для его осуществления | 1982 |

|

SU1068768A1 |

Авторы

Даты

2006-12-27—Публикация

2005-04-15—Подача