Изобретение относится к измерительной технике и может быть использовано для экспресс-определения физико-механических свойств твердых материалов, в частности для оценки степени упрочнения поверхностного слоя деталей после защитно-упрочняющей обработки.

Известно, что пластическая деформация материала поверхностного слоя детали после различных видов размерной или упрочняющей обработки характеризуется изменением степени пластической деформации по глубине поверхностного слоя. Упрочнение поверхностного слоя оценивают определяя по глубину и степень наклепа, а интенсивность наклепа - по глубине поверхностного слоя - градиентом наклепа. При этом, основным способом определения механических характеристик поверхностного слоя является измерение микротвердости (например, с использованием индентора в виде алмазной пирамидки). Исследование степени упрочнения по глубине поверхностного слоя оценивается на практике измерением микротвердости на микрошлифе, выполненном в виде косого среза под углом 0°30'-2° [Справочник технолога-машиностроителя. В 2-х томах. T.1. / Под ред. А.Г.Косиловой и Р.КМещерякова - 4-е изд. переработанное и дополн. - М.: Машиностроение, 1986. 656 с. (стр.100)].

Известен способ определения физико-механических свойств поверхности твердых материалов, при котором испытуемый материал нагружают с заданной скоростью посредством сферического индентора, измеряют диаметр и глубину остаточного отпечатка на поверхности испытуемого материала, по которым судят о свойствах материала (см. патент РФ №2141638, кл. G01N 3/48, опубл. 1999).

Известен также способ определения механических характеристик поверхности материалов, включающий внедрение индентора в исследуемый материал, регистрацию кинематических характеристик ударного вдавливания и определение механических характеристик материала. При этом расчет механических характеристик производится с учетом ориентации материала относительно индентора и энергии пластического деформирования (см. патент РФ №2145071, кл. G01N 3/42, опубл. 2000).

Известен способ определения физико-механических свойств поверхности твердых материалов, преимущественно металлов, заключающийся в том, что в испытуемый материал внедряют индентор, измеряют диаметр и глубину остаточного отпечатка исследуемой точки на поверхности испытуемого материала и определяют физико-механические свойства (см. патент РФ №2080581, кл. G01N 3/48, опубл. 1997).

Наиболее близким из известных по своей технической сущности и достигаемому результату является выбранный в качестве прототипа способ оценки степени упрочнения поверхностного слоя твердых материалов, преимущественно металлов, включающий приготовление шлифа, внедрение индентора в испытуемый образец и определение глубины отпечатка [Справочник технолога-машиностроителя. В 2-х томах. T.1. / Под ред. А.Г.Косиловой и Р.КМещерякова - 4-е изд. перераб. и дополн. - М.: Машиностроение, 1986. 656 с. (стр.110-111)].

Недостатком указанных способов является значительная трудоемкость оценки характеристик упрочненного поверхностного слоя, поскольку это связано с приготовлением наклонного шлифа и пошаговым измерением микротвердости по глубине поверхностного слоя по поверхности шлифа. Кроме того, известный способ ограничен функциональными возможностями оценки параметров поверхностного слоя, дает усредненные значения характеристик упрочнекния по слоям, поскольку индентор, внедряясь в материал, охватывает сразу несколько уровней поверхностного слоя. Кроме того, точечный характер внедрения индентора (в качестве которого используется алмазная пирамидка), имеет случайный характер, связанный с неоднородностью твердости испытуемого материала, что также вносит погрешность в результаты оценки свойств поверхностного слоя.

Задача данного изобретения состоит в создании способа, обеспечивающего возможность оперативного и достоверного определения характеристик упрочнения поверхностного слоя исследуемых материалов.

Техническим результатом предлагаемого изобретения является обеспечение оперативного и достоверного определения характеристик упрочнения поверхностного слоя исследуемых материалов

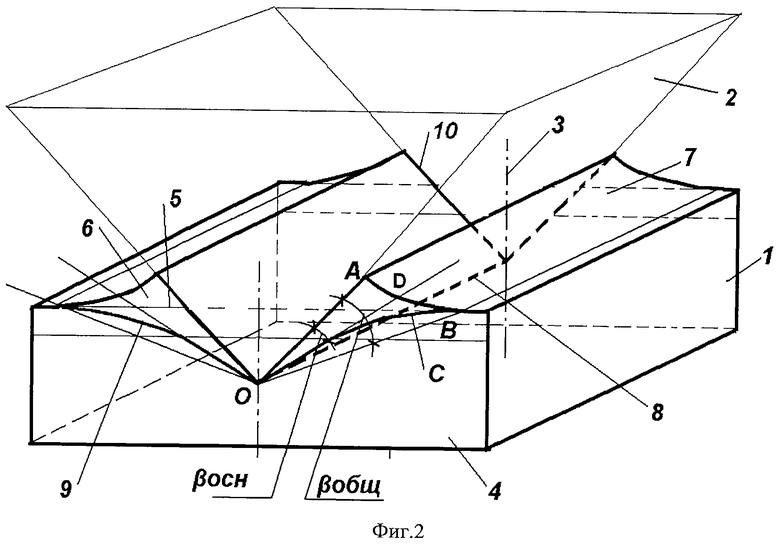

Технический результат достигается тем, что в способе оценки степени упрочнения поверхностного слоя твердых материалов, преимущественно металлов, включающем приготовление шлифа в зоне внедрения индентора, внедрение индентора в испытуемый образец и определение глубины отпечатка, в отличие от прототипа, шлиф приготавливают на торце испытуемого образца, поверхность шлифа выполняют перпендикулярной к испытуемой поверхности образца, причем используют индентор в виде ножа, имеющего лезвие с сечением в виде равнобедренного треугольника с углом острия либо 45°, либо 60°, либо 90°, который вводят в испытуемый образец по нормали к его испытуемой поверхности на глубину ho, превышающую глубину упрочненного слоя hуп, создавая при внедрении индентора по обе стороны от его отпечатка зоны пластической деформации, причем при введении индентора, линию, образованную его лезвием, ориентируют перпендикулярно поверхности шлифа, а на шлифе определяют: точку О максимальной глубины ho отпечатка индентора, оставленную лезвием индентора, точку В границы зон деформированного и недеформированного материала на поверхности испытуемого образца и точку А края отпечатка индентора на поверхности испытуемого образца, определяют границу зон деформированного и недеформированного материала, а затем определяют угол общей зоны деформации βобщ=∟АОВ и на шлифе по месту преломления границы зон деформированного и недеформированного материала определяют точку B1 перехода от деформированной зоны основного материала к деформированной зоне упрочненного поверхностного слоя, соединяют точку О и B1 прямой и определяют угол деформации основного материала βосн=∟AOB1 и по соотношению углов βобщ и βосн судят о степени упрочнения поверхностного слоя εβ, применяя формулу: εβ=βобщ/βосн.

Технический результат достигается тем, что в способе оценки степени упрочнения поверхностного слоя твердых материалов индентор вводят на глубину ho, в два раза превышающую глубину упрочненного слоя hуп, дополнительно определяют угол градиента упрочнения βуп=∟DB1B, по величине которого судят об интенсивности изменения зоны упрочнения,

где точка D лежит на пересечении прямой OB1 с испытуемой поверхностью образца,

а о величине упрочнения i-го слоя, расположенного на глубине hi от испытуемой поверхности образца, судят по отношению значений В1iСi/AiCi или по отношению значений В1iСi/АiВ1i,

где - B1iCi расстояние между границей зон деформированного и недеформированного материала и линией OB1, измеренное на поверхности шлифа в направлении, параллельном исходной испытуемой поверхности образца на глубине hi; АiСi, - расстояние между границей зон деформированного и недеформированного материала и линией ОА, измеренное на поверхности шлифа в направлении, параллельном исходной испытуемой поверхности образца на глубине hi; AiB1i, - расстояние между линией ОА и линией OB1, измеренное на поверхности торца-шлифа в направлении, параллельном исходной испытуемой поверхности образца на глубине hi; hi - глубина i-го слоя; ОС - граница зон деформированного и недеформированного материала, причем с целью увеличения достоверности оценки проводят аналогичные измерения и расчеты на поверхности торца-шлифа на симметрично расположенной относительно отпечатка зоне деформации.

Технический результат достигается тем, что в способе оценки степени упрочнения поверхностного слоя твердых материалов используют индентор, имеющего лезвие с углом острия 90°, или используют индентор, имеющего лезвие с углом острия, выбираемым в диапазоне от 20° до 90°.

Заявленная совокупность существенных признаков находится в прямой причинно-следственной связи к достигаемому результату.

Сравнение заявленного изобретения с прототипом позволило установить соответствие его критерию "новизна", так как оно не известно из уровня техники.

Предложенный способ является промышленно применимым существующими средствами и соответствует критерию "изобретательский уровень", т.к. он явным образом не следует из уровня техники, при этом из последнего не выявлено каких-либо преобразований, характеризуемых отличительными от наиболее близкого аналога существенными признаками, на достижение указанного технического результата.

Таким образом, данное техническое решение соответствует установленным условиям патентоспособности изобретения.

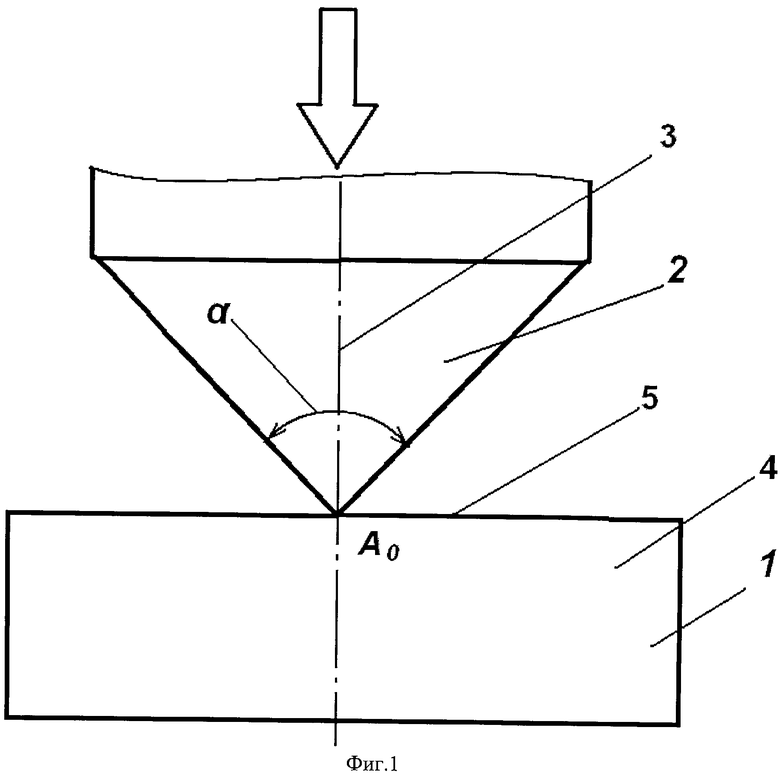

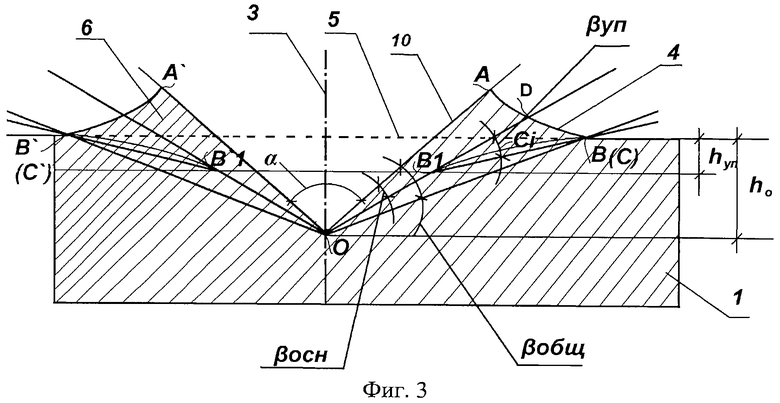

Других известных технических решений аналогичного назначения с подобными существенными признаками заявителем не обнаружено. Изобретение иллюстрируется чертежами, на которых изображено: на фигуре 1 представлена схема внедрения индентора в испытуемый образец, на фигуре 2 - отпечаток от индентора на образце, на фигуре 3 - схема оценки зоны деформации.

На фигурах 1-3 обозначено: 1 - испытуемый образец; 2 - индентор (призматический нож); 3 - нормаль к поверхности испытуемого образца (ось индентора; направление внедрения индентора); 4 - поверхность шлифа (торцевая поверхность образца); 5 - исходная поверхность образца; 6 - зона пластической деформации; 7 - бугор (наплыв) зоны деформации испытуемого образца; 8 - линия, образованная лезвием индентора; 9 - граница зоны деформации; 10 - лунка на образце; α - угол острия (заточки) индентора; ho - глубина внедрения индентора; hуп - глубина упрочненного слоя; О - точка максимальной глубины ho отпечатка индентора, оставленного лезвием индентора; В - точка границы зон деформированного и недеформированного материала на поверхности испытуемого образца; А - точка края отпечатка индентора на поверхности испытуемого образца; βобщ - угол общей зоны деформации (βобщ=∟АОВ); B1 - точка перехода от деформированной зоны основного материала к деформированной зоне упрочненного поверхностного слоя; βосн - угол деформации основного материала (βосн=∟AOB1); βуп - угол градиента упрочнения (βуп=∟DB1B); B1iCi расстояние между границей зон деформированного и недеформированного материала и линией OB1, измеренное на поверхности шлифа в направлении, параллельном исходной испытуемой поверхности образца на глубине hi; AiCi, - расстояние между границей зон деформированного и недеформированного материала и линией ОА, измеренное на поверхности шлифа в направлении, параллельном исходной испытуемой поверхности образца на глубине hi; hi - глубина i-го слоя; ОС - граница зон деформированного и недеформированного материала; (аналогично буквами со штрихами обозначены параметры симметричной области отпечатка индентора), незакрашенной стрелкой обозначена сила, действующая на индентор.

Предлагаемый способ оценки степени упрочнения поверхностного слоя твердых материалов, преимущественно металлов, осуществляется в следующей последовательности: вначале на торцевая поверхности испытуемого образце 1 (фиг.1) в зоне внедрения индентора 2 приготовливают шлиф 4, при этом поверхность шлифа 4 выполняют перпендикулярной к испытуемой поверхности 5 образца 1. Используют индентор 2 в виде ножа, имеющего лезвие с сечением в виде равнобедренного треугольника с углом α. Угол α выбирают из диапазона от 20° до (наиболее оптимальным углом, в общем случае является угол α=90°, однако, для частных случаев испытания материала и более глубокого изучения свойств или других целей исследования используют любой из углов в диапазоне от от 20° до 90°). Внедрение индентора 2 в испытуемый образец 1, производят по нормали 3 к его испытуемой поверхности 5 на глубину ho, превышающую глубину упрочненного слоя hуп (фиг.2 и фиг.3), создавая при внедрении индентора 2 по обе стороны от его отпечатка зоны пластической деформации 6. При введении индентора 2 линию 8 (OO1), образованную его лезвием, ориентируют перпендикулярно поверхности шлифа 4, а на шлифе 4 определяют (фиг.3): точку О максимальной глубины hо, отпечатка индентора 2, оставленную лезвием индентора 2, точку В границы зон деформированного и недеформированного материала на поверхности испытуемого образца и точку А края отпечатка индентора 2 на поверхности 5 испытуемого образца 1, определяют границу зон деформированного и недеформированного материала. Затем определяют угол общей зоны деформации βобщ=∟АОВ и на шлифе 4 по месту преломления границы зон деформированного и недеформированного материала определяют точку B1 перехода от деформированной зоны основного материала к деформированной зоне упрочненного поверхностного слоя, соединяют точку О и B1 прямой и определяют угол деформации основного материала βосн=∟AOB1 и по соотношению углов βобщ и βосн судят о степени упрочнения поверхностного слоя εβ, применяя формулу: εβ=βобщ/βосн. Для обеспечения возможности сравнения свойств основного и упрочненного частей материала образца 1 индентор 2 вводят на глубину hо, в два раза превышающую глубину упрочненного слоя hуп. При этом проявляется картина особенностей деформации упрочненных и неупрочненных участков образца.

При испытаниях также дополнительно определяют угол градиента упрочнения βуп=∟DB1B, по величине которого судят об интенсивности изменения зоны упрочнения,

где точка D лежит на пересечении прямой OB1 с испытуемой поверхностью образца.

Кроме того, для более глубокого исследования поверхностного слоя образца 1 производят оценку величины упрочнения i-го слоя, расположенного на глубине hi от испытуемой поверхности образца, о которой судят по отношению значений В1iСi/AiCi,

где - В1iСi расстояние между границей зон деформированного и недеформированного материалов и линией OB1, измеренное на поверхности шлифа в направлении параллельном исходной испытуемой поверхности образца на глубине hi; AiCi, - расстояние между границей зон деформированного и недеформированного материала и линией ОА, измеренное на поверхности шлифа в направлении, параллельном исходной испытуемой поверхности образца на глубине hi; hi - глубина i-го слоя; ОС - граница зон деформированного и недеформированного материала.

Для повышения достоверности оценки свойств испытуемого образца проводят аналогичные измерения и расчеты на поверхности шлифа на симметрично расположенной относительно отпечатка зоне деформации.

При испытании образца 1 индентор 2 устанавливается в выбранной точке A0 поверхности испытуемого образца 1, затем с заданным усилием индентор 2 внедряется по нормали 3, параллельной продольной оси индентора на заданную глубину h0.

При внедрении индентора 2 в испытуемый образец 1 в последнем образуется отпечаток с бугром 7. При этом зона деформации в области отпечатка индентора распространяется вдоль исходной поверхности 5 неравномерно (фиг.2 и фиг.3). Более упрочненные участки поверхностного слоя материала образца 1 перемещаются вдоль поверхности 5 на большую величину, а менее упрочненные - на меньшую. При этом минимальное перемещение наблюдается у неупрочненной части (сердцевины) материала образца 1. Поэтому свойства неупрочненной части материала образца 1 (фиг.2 и фиг.3) могут быть оценены углом βосн - уголом деформации основного материала (βосн=∟AOB1). Свойства части поверхностного слоя материала образца, имеющего максимальное упрочнение, дает угол βобщ - угол общей зоны деформации (βобщ=∟АОВ). Поэтому степень упрочнения материала εβ может оцениваться как отношение этих углов: εβ=βобщ/βосн. Чем больше значение εβ, тем больше упрочнение металла поверхностного слоя. Интенсивность изменения зоны упрочнения может быть оценена величиной угола градиента упрочнения βуп=∟DB1B. Чем больше значение βуп, тем выше интенсивность изменения упрочненной зоны поверхностного слоя металла образца (обработанной детали). Более того, при необходимости степень упрочнения материала образца может быть оценена по отношению значений В1iСi/AiCi, на заданной глубине hi (фиг.2 и фиг.3). Для повышения достоверности оценки степени упрочнения поверхностного слоя материала образца проводят аналогичные измерения и расчеты на поверхности шлифа на симметрично расположенной относительно отпечатка зоне деформации (фиг.2 и фиг.3). При испытаниях образцов, в зависимости от поставленных целей и задач (контроля, испытания, исследования диапазона свойств материалов и т.д.) можно использовать либо только один вид индентора, имеющего лезвие с углом острия 90°, либо индентор, имеющий лезвие с углом острия, выбираемым в диапазоне от 20° до 90°, либо набор инденторов, имеющих с различными углами острия лезвий, выбираемыми в диапазоне от 20° до 90°.

Пример. Для оценки степени упрочнения поверхностного слоя металлических образцов с упрочненным поверхностным слоем были проведены следующие испытания. На секторах из цилиндрических образцов и плоских образцах, упрочненных по различным вариантам, приготавливались шлифы в зоне внедрения индентора, затем производили внедрение индентора в испытуемый образец, определяли глубину отпечатка и производили измерения параметров отпечатка и зоны деформации на поверхности шлифов, согласно методики, описанной в предложенном способе. Для облегчения оценки параметров отпечатка и деформированной зоны образца в результате внедрения индентора, шлиф в зоне отпечатка фотографировали и на фотографиях шлифов производили необходимые замеры. Шлиф приготавливали на торце испытуемого образца, поверхность шлифа выполняли перпендикулярной к испытуемой поверхности образца. Для испытаний использовали индентор в виде ножа, имеющего лезвие с сечением в виде равнобедренного треугольника. Индентор вводили в испытуемый образец по нормали к его испытуемой поверхности на глубину ho, превышающую глубину упрочненного слоя hуп, создавая при внедрении индентора по обе стороны от его отпечатка зоны пластической деформации. При введении индентора в образец, линию, образованную его лезвием ориентировали перпендикулярно поверхности шлифа. На шлифе определяли: точку О максимальной глубины ho отпечатка индентора, оставленную лезвием индентора; точку В границы зон деформированного и недеформированного материала на поверхности испытуемого образца и точку А края отпечатка индентора на поверхности испытуемого образца; определяли границу зон деформированного и недеформированного материала, а затем определяли угол общей зоны деформации βобщ=∟АОВ, и на шлифе по месту преломления границы зон деформированного и недеформированного материала определяли точку B1 перехода от деформированной зоны основного материала к деформированной зоне упрочненного поверхностного слоя. Соединяли точку О и B1 прямой и определяли угол деформации основного материала βосн=∟AOB1, и по соотношению углов βобщ и βосн судили о степени упрочнения поверхностного слоя εβ, применяя формулу: εβ=βобщ/βосн (таблица).

Индентор в поверхностный слой образца вводили на различную глубину и предварительно оценивали глубину зоны упрочнения. Для большей четкости картины деформации в зоне отпечатка индентор вводили на глубину ho, в два раза превышающую глубину упрочненного слоя hуп.

Дополнительно определяли угол градиента упрочнения βуп=∟DB1B, по величине которого судили об интенсивности изменения зоны упрочнения (таблица).

О величине упрочнения i-го слоя, расположенного на глубине hi от испытуемой поверхности образца, судили по отношению значений В1iСi/АiСi,

где - B1iCi расстояние между границей зон деформированного и недеформированного материала и линией OB1, измеренное на поверхности шлифа в направлении, параллельном исходной испытуемой поверхности образца на глубине hi; AiCi, - расстояние между границей зон деформированного и недеформированного материала и линией ОА, измеренное на поверхности шлифа в направлении, параллельном исходной испытуемой поверхности образца на глубине hi; hi - глубина i-го слоя; ОС - граница зон деформированного и недеформированного материала.

Проводили аналогичные измерения и расчеты на поверхности шлифа на симметрично расположенной относительно отпечатка зоне деформации. При испытаниях использовали инденторы, имеющие лезвия со следующими углами острия: от 15° (неудовлетворительный результат (Н.Р.)); 20° (удовлетворительный результат (У.Р.)); 30° (У.Р.); 60° (У.Р.); 90° (У.Р.); 100° (Н.Р.).

Упрочнение поверхностного слоя образцов проводили методами поверхностного пластического деформирования и ионной имплантации с последующим постимплантационным отжигом.

В качестве цилиндрических образцов использовались образцы длинами 50 мм и 100 мм и диаметрами: 20 мм, 40 мм, 70 мм, 120 мм. Плоские образцы имели прямоугольное сечение 4 мм × 10 мм, 6 мм × 10 мм и длину 50 мм.

В качестве исходных материалов для изготовления образцов использовались углеродистые и низколегированные стали, а также легированные стали, алюминиевые и медные сплавы (ионной имплантации подвергались только легированные стали).

В таблице в качестве примера приведены значения результатов измерений отпечатка и параметров зоны деформации при угле острия лезвия индентора α=90°, а также результаты оценки параметров упрочнения поверхностного слоя образцов из углеродистой стали.

Аналогичные результаты были получены и для других исследуемых материалов.

Таким образом, использование перечисленных выше существенных признаков предлагаемого способа позволило достичь технического результата предлагаемого изобретения - обеспечения оперативного и достоверного определения характеристик упрочнения поверхностного слоя исследуемых материалов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕРФОРАЦИОННЫХ ОТВЕРСТИЙ В ПОЛОЙ ЛОПАТКЕ ТУРБИНЫ ИЗ ЖАРОПРОЧНОГО СПЛАВА | 2019 |

|

RU2697751C1 |

| СПОСОБ ОБРАБОТКИ ПОЛОЙ ЛОПАТКИ ТУРБОМАШИНЫ С ПЕРФОРАЦИОННЫМИ ОТВЕРСТИЯМИ | 2019 |

|

RU2722544C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОЙ МЕТАЛЛИЧЕСКОЙ ЛОПАТКИ ТУРБОМАШИНЫ | 2014 |

|

RU2569614C1 |

| СПОСОБ ОБРАБОТКИ ПЕРФОРАЦИОННЫХ ОТВЕРСТИЙ И ВНУТРЕННЕЙ ПОЛОСТИ ЛОПАТКИ ТУРБОМАШИНЫ | 2019 |

|

RU2716330C1 |

| СПОСОБ ОЦЕНКИ АДГЕЗИОННОЙ ПРОЧНОСТИ МНОГОСЛОЙНОГО ПОКРЫТИЯ | 2019 |

|

RU2717142C1 |

| СПОСОБ ОБРАБОТКИ ПЕРФОРАЦИОННЫХ ОТВЕРСТИЙ В ПОЛЫХ ЛОПАТКАХ ТУРБОМАШИНЫ И УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2019 |

|

RU2710087C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ СБОРА НЕФТИ И НЕФТЕПРОДУКТА ИЗ-ПОД ЛЕДЯНОГО ПОКРОВА ВОДОЕМА | 2015 |

|

RU2604931C2 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛИ ИЗ ЛЕГИРОВАННОЙ СТАЛИ | 2014 |

|

RU2559606C1 |

| СПОСОБ ЭЛЕКТРОЛИТНО-ПЛАЗМЕННОГО ПОЛИРОВАНИЯ ЛОПАТОК БЛИСКА ТУРБОМАШИН И ЭЛАСТИЧНЫЙ ЧЕХОЛ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2018 |

|

RU2694684C1 |

| Способ электрохимического полирования внутренних поверхностей металлических трубок и устройство для его реализации | 2022 |

|

RU2785200C1 |

Изобретение относится к измерительной технике и может быть использовано для экспресс-определения физико-механических свойств твердых материалов, в частности для оценки степени упрочнения поверхностного слоя деталей после защитно-упрочняющей обработки. Сущность: осуществляют приготовление шлифа в зоне внедрения индентора, внедрение индентора в испытуемый образец и определение глубины отпечатка. Шлиф приготавливают на торце испытуемого образца, поверхность шлифа выполняют перпендикулярной к испытуемой поверхности образца. Используют индентор в виде ножа, имеющего лезвие с сечением в виде равнобедренного треугольника, который вводят в испытуемый образец по нормали к его испытуемой поверхности на глубину ho, превышающую глубину упрочненного слоя hyn, создавая при внедрении индентора по обе стороны от его отпечатка зоны пластической деформации. При введении индентора, линию, образованную его лезвием, ориентируют перпендикулярно поверхности шлифа, а на шлифе определяют: точку О максимальной глубины ho отпечатка индентора, оставленную лезвием индентора, точку В границы зон деформированного и недеформированного материала на поверхности испытуемого образца и точку А края отпечатка индентора на поверхности испытуемого образца. Определяют границу зон деформированного и недеформированного материала, а затем определяют угол общей зоны деформации βобщ=∟АОВ. На шлифе по месту преломления границы зон деформированного и недеформированного материала определяют точку B1 перехода от деформированной зоны основного материала к деформированной зоне упрочненного поверхностного слоя, соединяют точку О и B1 прямой и определяют угол деформации основного материала βосн=∟AOB1 и по соотношению углов βобщ и βосн судят о степени упрочнения поверхностного слоя εβ, применяя формулу: εβ=βобщ/βосн. Технический результат: обеспечение оперативного и достоверного определения характеристик упрочнения поверхностного слоя исследуемых материалов. 11 з.п. ф-лы, 3 ил.

1. Способ оценки степени упрочнения поверхностного слоя твердых материалов, преимущественно металлов, включающий приготовление шлифа в зоне внедрения индентора, внедрение индентора в испытуемый образец и определение глубины отпечатка, отличающийся тем, что шлиф приготавливают на торце испытуемого образца, поверхность шлифа выполняют перпендикулярной к испытуемой поверхности образца, причем используют индентор в виде ножа, имеющего лезвие с сечением в виде равнобедренного треугольника, который вводят в испытуемый образец по нормали к его испытуемой поверхности на глубину ho, превышающую глубину упрочненного слоя hyn, создавая при внедрении индентора по обе стороны от его отпечатка зоны пластической деформации, причем при введении индентора, линию, образованную его лезвием ориентируют перпендикулярно поверхности шлифа, а на шлифе определяют: точку О максимальной глубины ho отпечатка индентора, оставленную лезвием индентора, точку В границы зон деформированного и недеформированного материала на поверхности испытуемого образца и точку А края отпечатка индентора на поверхности испытуемого образца, определяют границу зон деформированного и недеформированного материала, а затем определяют угол общей зоны деформации βобщ=∟АОВ и на шлифе по месту преломления границы зон деформированного и недеформированного материала определяют точку B1 перехода от деформированной зоны основного материала к деформированной зоне упрочненного поверхностного слоя, соединяют точку О и B1 прямой и определяют угол деформации основного материала βосн=∟AOB1 и по соотношению углов βобщ и βосн судят о степени упрочнения поверхностного слоя εβ, применяя формулу: εβ=βобщ/βосн.

2. Способ по п.1, отличающийся тем, что индентор вводят на глубину ho, в два раза превышающую глубину упрочненного слоя hyn.

3. Способ по п.1, отличающийся тем, что дополнительно определяют угол градиента упрочнения βуn=∟DB1B, по величине которого судят об интенсивности изменения зоны упрочнения,

где точка D лежит на пересечении прямой OB1 с испытуемой поверхностью образца.

4. Способ по п.1, отличающийся тем, что о величине упрочнения i-го слоя, расположенного на глубине hi от испытуемой поверхности образца, судят по отношению значений B1iCi/AiCi,

где B1iCi - расстояние между границей зон деформированного и недеформированного материала и линией OB1, измеренное на поверхности шлифа в направлении, параллельном исходной испытуемой поверхности образца на глубине hi; AiCi - расстояние между границей зон деформированного и недеформированного материала и линией ОА, измеренное на поверхности шлифа в направлении, параллельном исходной испытуемой поверхности образца на глубине hi; hi - глубина i-го слоя; ОС - граница зон деформированного и недеформированного материала.

5. Способ по п.2, отличающийся тем, что о величине упрочнения i-го слоя, расположенного на глубине hi от испытуемой поверхности образца, судят по отношению значений B1iCi/AiCi,

где B1iCi - расстояние между границей зон деформированного и недеформированного материала и линией OB1, измеренное на поверхности торца-шлифа в направлении, параллельном исходной испытуемой поверхности образца на глубине hi; AiCi - расстояние между границей зон деформированного и недеформированного материала и линией ОА, измеренное на поверхности шлифа в направлении, параллельном исходной испытуемой поверхности образца на глубине hi; hi - глубина i-го слоя; ОС - граница зон деформированного и недеформированного материала.

6. Способ по п.1, отличающийся тем, что о величине упрочнения i-го слоя, расположенного на глубине hi от испытуемой поверхности образца, судят по отношению значений B1iCi/AiB1i,

где B1iCi - расстояние между границей зон деформированного и недеформированного материала и линией OB1, измеренное на поверхности шлифа в направлении, параллельном исходной испытуемой поверхности образца на глубине hi; AiB1i - расстояние между линией ОА и линией OB1, измеренное на поверхности шлифа в направлении, параллельном исходной испытуемой поверхности образца на глубине hi; hi - глубина i-го слоя; ОС - граница зон деформированного и недеформированного материала.

7. Способ по п.2, отличающийся тем, что о величине упрочнения i-го слоя, расположенного на глубине hi от испытуемой поверхности образца, судят по отношению значений B1iCi/AiB1i,

где B1iCi - расстояние между границей зон деформированного и недеформированного материала и линией OB1, измеренное на поверхности торца-шлифа в направлении, параллельном исходной испытуемой поверхности образца на глубине hi; AiB1i - расстояние между линией ОА и линией OB1, измеренное на поверхности торца-шлифа в направлении, параллельном исходной испытуемой поверхности образца на глубине hi; hi - глубина i-го слоя; ОС - граница зон деформированного и недеформированного материала.

8. Способ по любому из пп.1-6, отличающийся тем, что проводят аналогичные измерения и расчеты на поверхности шлифа на симметрично расположенной относительно отпечатка зоне деформации.

9. Способ по любому из пп.1-6, отличающийся тем, что используют индентор, имеющий лезвие с углом острия 90°.

10. Способ по п.8, отличающийся тем, что используют индентор, имеющий лезвие с углом острия 90°.

11. Способ по любому из пп.1-6, отличающийся тем, что используют индентор, имеющий лезвие с углом острия, выбираемым в диапазоне от 20° до 90°.

12. Способ по п.8, отличающийся тем, что используют индентор, имеющий лезвие с углом острия, выбираемым в диапазоне от 20° до 90°.

| СПОСОБ ОПРЕДЕЛЕНИЯ ФИЗИКО-МЕХАНИЧЕСКИХ СВОЙСТВ ТВЕРДЫХ МАТЕРИАЛОВ | 2006 |

|

RU2366923C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРЕДЕЛА ТЕКУЧЕСТИ МАТЕРИАЛОВ | 1995 |

|

RU2079832C1 |

| СПОСОБ ИЗМЕРЕНИЯ ТВЕРДОСТИ МЕТАЛЛИЧЕСКИХ ОБРАЗЦОВ | 2005 |

|

RU2302622C2 |

| US 0006945097 B2, 20.09.2005. | |||

Авторы

Даты

2013-02-20—Публикация

2011-07-08—Подача