Перекрестная ссылка на другую заявку

Настоящая заявка заявляет приоритет на базе предварительной заявки на патент США US 60, поданной 30 марта 2001 года, и является ее частично продолжающей заявкой. Предварительная заявка включается сюда посредством ссылки. Предварительная заявка озаглавлена "Устройство и способ синтеза и использования пропиточных составов для древесины".

Область техники

Настоящее изобретение относится к способу улучшенного предохранения древесины путем синтеза и использования нетоксичной, благоприятной для окружающей среды водной композиции с повышенной, по сравнению с современной технологией, эффективностью.

Предпосылки изобретения

Предохранение древесины представляет собой технологию понижения скорости разрушения древесины: 1) биологическими представителями грибов, насекомых, голожаберных моллюсков, 2) вредными солнечными лучами и 3) огнем. Предохранение древесины, как правило, достигается путем химической обработки. Предохранение древесины увеличивает время службы древесины и понижает стоимость работ, связанных с частой заменой. Соответствующим образом сконструированные деревянные конструкции долго служат без специальной защиты, но большие экономические потери могут происходить, когда дерево в природном состоянии используется при высоких температурах в конструкциях, соприкасающихся с соленой водой, или в климатических условиях, которые благоприятствуют развитию вредных грибков и насекомых.

Как правило, предохраняющие средства для древесины, используемые в настоящее время, представляют собой масла, включая маслорастворимые и водорастворимые химикалии. Масла широко используются для наружных применений. Они не имеют запаха в воде, но они приводят к сложностям при тонировании и окраске. Угольная смола креозот, сама по себе или в 5% пентахлорфеноле в нефти, используются для обработки таких продуктов, как шпалы, столбы, сваи, стенки и деревянные крепления. Другой повсеместно используемый раствор для обработки приготавливают на основе воды, и он содержит соли меди, хрома и мышьяка (МХМ).

Однако предохраняющие средства для древесины, которые используются в настоящее время, имеют несколько недостатков. Как креозот, так и (МХМ) представляют собой большую опасность для окружающей среды из-за их значительной токсичности как для растений, так и для людей и животных. Даже при неизбежной токсичности для окружающей среды эти предохраняющие средства для древесины, используемые в настоящее время, являются совершенно неэффективными по отношению к гигантской проблеме, существующей в Соединенных Штатах Америки. Цитата из Time Magazine рассказывает историю "Термиты из ада". "Забудьте пчел-убийц: термиты Formoson представляют собой настоящее бедствие. Они пережевывают южную часть Соединенных Штатов - и никто не знает, как остановить их". Термит Formoson представляет собой подземного термита, живущего в Восточной Азии. Его впервые допустили на территорию США сразу после второй мировой войны. Предполагается, что их принесли из дальневосточных портов в досках или упаковочных клетях на военных грузовых судах. Средняя колония домашних термитов съест 7 фунтов древесины в год. Колония термитов Formoson съест 1000 фунтов в год. Они вызывают общие расходы от 1 до 2 миллиардов долларов на повреждения, ремонт и контроль в год по всем Соединенным Штатам Америки и около 350 миллионов долларов в год в наиболее пострадавшем городе, в Нью-Орлеане, Луизиана.

Является очевидным, что должно быть разработано эффективное, менее токсичное для окружающей среды средство предохранения древесины, которое будет отгонять термитов Formoson. Настоящее изобретение удовлетворяет эту потребность с дополнительными преимуществами, которые будут понятны при дальнейшем чтении настоящей заявки.

Сущность изобретения

Один из аспектов настоящего изобретения представляет собой способ для понижения скорости разрушения древесины. Согласно способу приводят древесину в контакт с водной смесью, содержащей щелочную композицию коллоидной кремнийсодержащей соли, содержащей включенные в нее ионы бора, в течение времени, достаточного для пропитки этой смесью, по меньшей мере, части древесины. Древесина может быть приведена в контакт путем погружения древесины в водную смесь при давлении, превышающем атмосферное давление, в закрытом контейнере или смесь может быть нанесена на древесину путем распыления или с помощью кисти. После сушки древесина становится очень стойкой к гниению, воздействию насекомых и к другим воздействиям окружающей среды.

Другой аспект настоящего изобретения представляет собой производимое изделие, которое содержит древесину, пропитанную кремнийсодержащей солью, борсодержащей солью и, необязательно, галогенидом алюминия. Как правило, кремнийсодержащая соль присутствует в древесине в количестве примерно от 1% мас./мас. примерно до 50% мас./мас. и борсодержащая соль присутствует в древесине в количестве примерно от 1% мас./мас. примерно до 30% мас./мас. Если она присутствует, соль алюминия будет присутствовать в количестве, меньшем примерно чем 1% мас./мас.

Еще один аспект настоящего изобретения представляет собой коллоидную композицию, которая содержит воду, гидроксид щелочного металла в количестве, достаточном для того, чтобы довести рН воды, по меньшей мере, до 10, кремнийсодержащую соль, борсодержащую соль, необязательно, галогенид алюминия и, необязательно, консервант.

Следующий аспект настоящего изобретения представляет собой способ получения композиции, пригодной для понижения скорости разрушения древесины. Согласно способу смешивают борсодержащую соль с раствором силиката щелочного металла при рН, по меньшей мере, 10, необязательно, с добавлением галогенида алюминия и консерванта, и смешивают с образованием однородной коллоидной композиции, которая пересыщена борсодержащей солью.

Краткое описание чертежей

Для лучшего понимания природы, целей и преимуществ настоящего изобретения должны быть сделаны ссылки на следующие далее подробные описания, читаемые в сочетании со следующими далее чертежами, где схожие ссылочные номера обозначают схожие элементы.

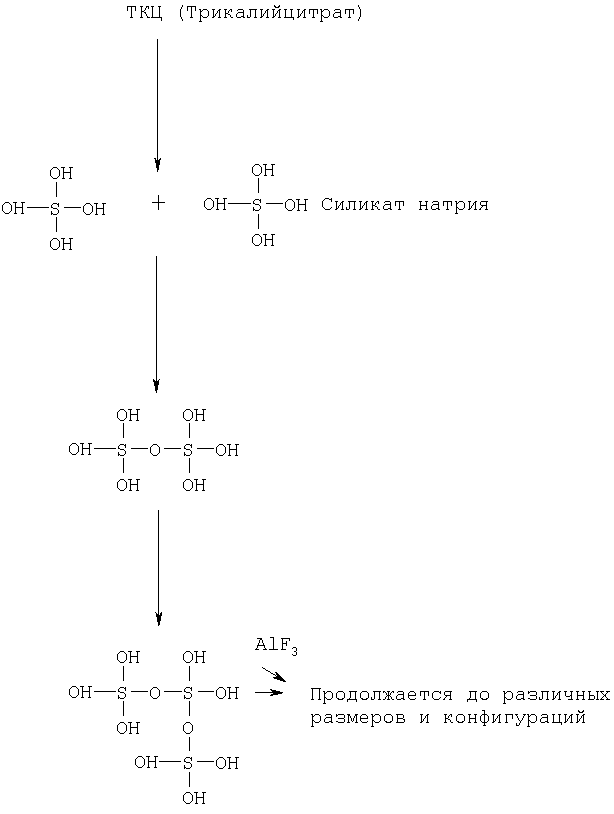

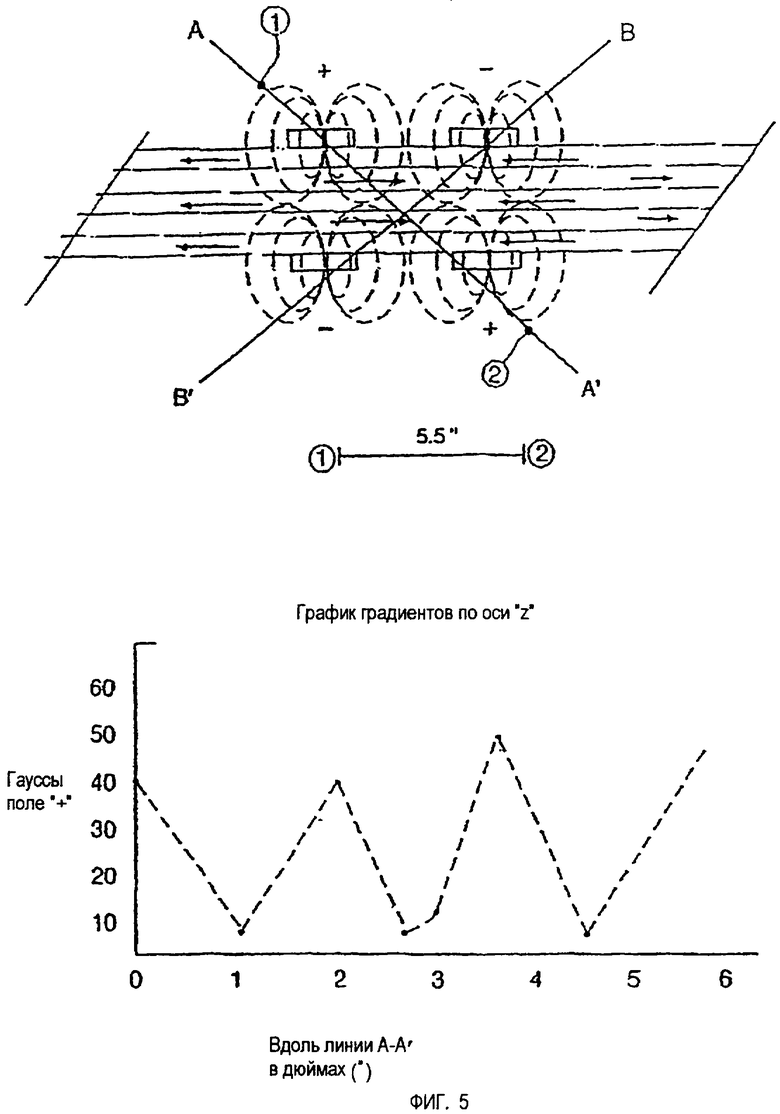

Фиг.1 является представлением предполагаемой эволюции полимера в электретном генераторе со ступенчатым градиентным магнитным полем с ионами K+ или с ядром, стабилизированного с помощью иона K+, с изоляцией (секвестрированием) иона бора и воды.

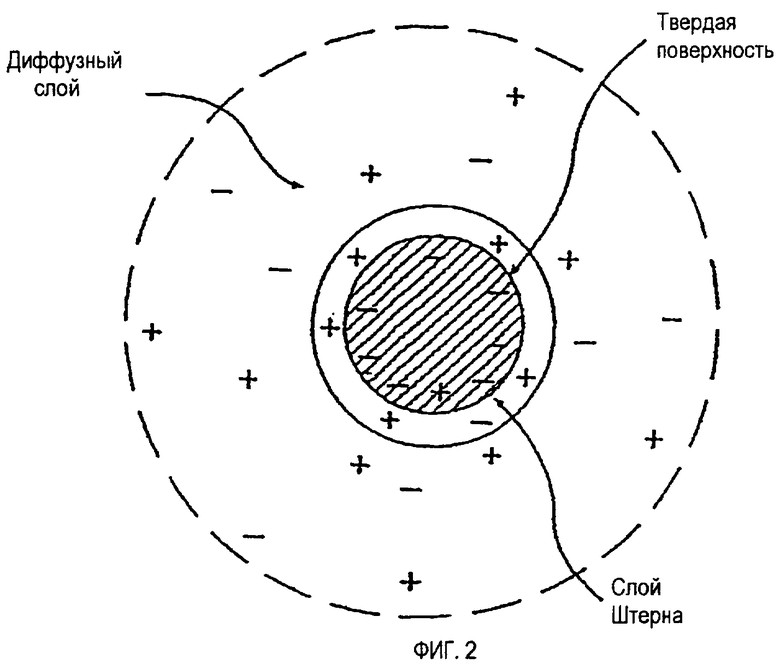

Фиг.2 является представлением воды, связанной на типичной коллоидной частице, полученной с помощью обычных методик активирования.

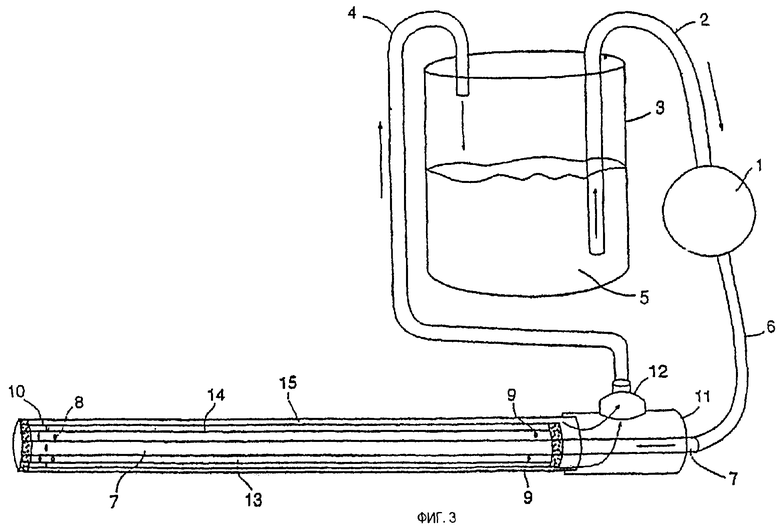

Фиг.3 представляет собой схематический чертеж электретного генератора, пригодного при приготовлении композиции по настоящему изобретению.

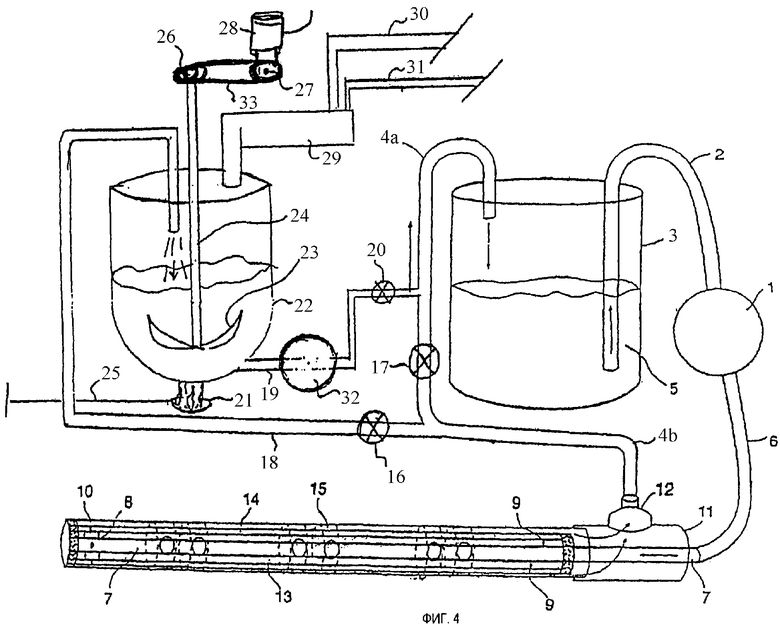

Фиг.4 представляет собой схематический чертеж электретного генератора на фиг.3, демонстрирующий три магнитных квадрупольных усилительных генератора и другие модификации.

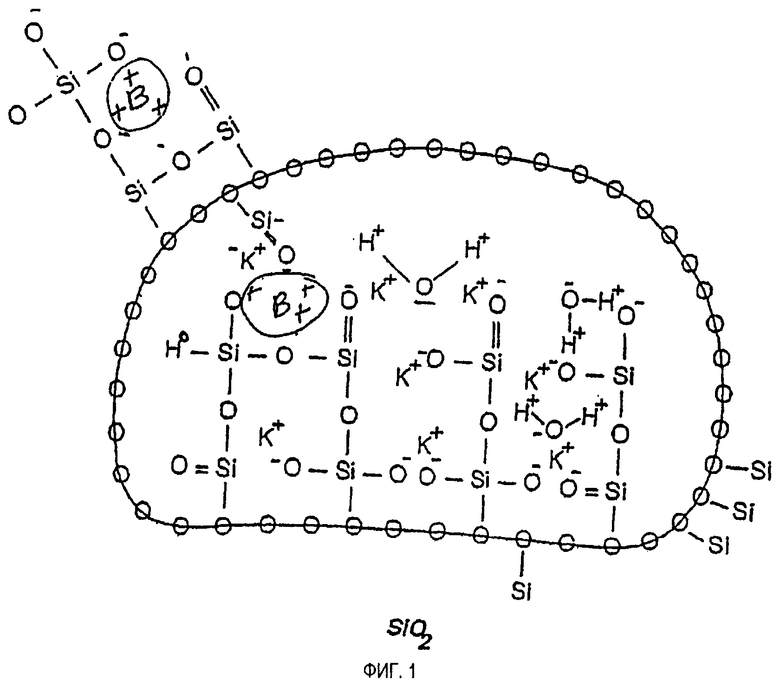

Фиг.5 является представлением подробного схематического чертежа магнитного квадрупольного генератора с его потоками, полями и градиентами.

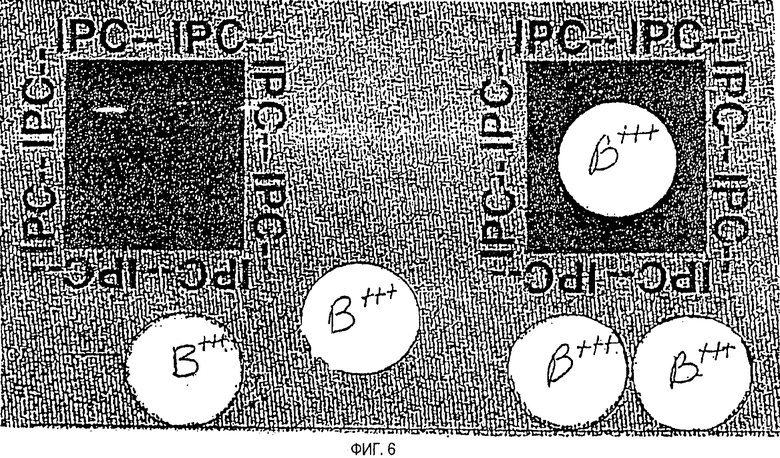

Фиг.6 является представлением изоляции ионов бора с помощью кремниевого коллоида в композиции по настоящему изобретению.

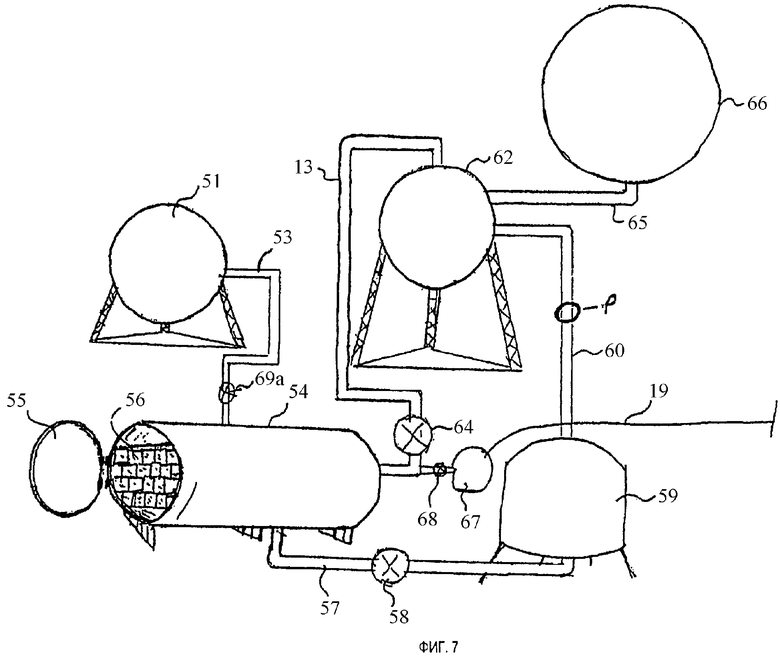

Фиг.7 является представлением устройства для обработки под давлением по настоящему изобретению, предназначенной для обработки разнообразных продуктов из древесины.

Подробное описание изобретения

Древесина, поскольку она используется для таких конструкций, как дома, крыши, заборы, корабельные шпунтовые ограждения, опорные сваи, железнодорожные шпалы и тому подобное, имеет тенденцию к разрушению со временем под действием множества воздействий окружающей среды. Один из аспектов настоящего изобретения представляет собой способ. для понижения скорости разрушения древесины. Способ включает приведение древесины в контакт с водной щелочной коллоидной композицией кремнийсодержащей соли, содержащей ионы бора, заключенные в ней, в течение времени, достаточного для пропитки смесью, по меньшей мере, части древесины. Предпочтительно древесина приводится в контакт путем погружения древесины в водную смесь при давлении, превышающем атмосферное давление, в течение периода времени, достаточного для осаждения, по меньшей мере, части кремнийсодержащей соли и борсодержащей соли на обрабатываемой древесине или внутри нее. Способ осуществляется при давлении примерно от 125 фунт/кв. дюйм примерно до 175 фунт/кв. дюйм, и температура может быть равна температуре окружающей среды или превышать ее. Давление поддерживается в течение времени, достаточного для пропитки большей части древесины, например, примерно от 30 минут примерно до 2 часов. При этом древесина может обрабатываться водным раствором силиката кальция для улучшения результатов.

При предпочтительной обработке, при высоком давлении, давление поддерживается в течение периода времени, зависящего от количества, пористости и длины обрабатываемой древесины для пропитки древесины по всей структуре. После того как древесина пропитывается композицией, древесину удаляют из водной композиции и сушат с получением продукта, имеющего кремнийсодержащую соль и борсодержащую соль, осажденные в нем. Сушка может осуществляться при температуре и давлении окружающей среды или при температуре и давлении, превышающих их. Если древесина обрабатывается под давлением и сушится в условиях окружающей среды, сушка может занять 30 дней или более. Представляется, что при обработке древесины под давлением, в соответствии с настоящим изобретением, кремнийсодержащая соль и борсодержащая соль осаждаются по всей древесине, приводя к увеличению массы, которая может изменяться от 20 до 70%, по сравнению с необработанной древесиной. Считается, что коллоидная композиция закачивается в древесину, возможно, под действием капиллярности, и соли осаждаются по волокнистой структуре древесины. Увеличение массы будет зависеть от температуры, давления, пористости древесины, размера древесины, коллоидной композиции и тому подобное.

Способ осуществляют с использованием щелочной коллоидной композиции, содержащей воду, с рН, по меньшей мере, примерно 10, подщелаченную с помощью гидроксида щелочного металла, кремнийсодержащую соль, борсодержащую соль и, необязательно, галогенид алюминия. Подробнее композиции будут обсуждаться далее.

Хотя способ настоящего изобретения является особенно пригодным для применения к погружению древесины в водную композицию, древесина также может пропитываться путем нанесения водной композиции на поверхность древесины, при давлении и температуре окружающей среды, с последующей сушкой. Такое нанесение может быть осуществлено путем нанесения с помощью кисти, выливания композиции на поверхность древесины, распыления композиции над ней и тому подобное. После нанесения композиции древесину сушат а течение некоторого периода времени, чтобы обеспечить полную пропитку древесины на поверхности.

Другой аспект настоящего изобретения представляет собой производимое изделие, которое содержит древесину, пропитанную кремнийсодержащей солью, борсодержащей солью и, необязательно, галогенидом алюминия. В производимом изделии кремнийсодержащая соль присутствует в древесине в количестве примерно от 1% мас./мас. примерно до 30% мас./мас., и борсодержащая соль (например, борат металла или борная кислота) присутствует в древесине в количестве примерно от 1% мас./мас. примерно до 30% мас./мас., при этом галогенид алюминия присутствует в количестве примерно 1% мас./мас. Масса сухого изделия по настоящему изобретению (изготовленного с помощью обработки под давлением) будет примерно на 20-70% большей, чем у сравнимой необработанной древесины. Если изделие получают с помощью нанесения кистью или распыления, пропитка является, в первую очередь, поверхностной, и увеличение массы является меньшим, то есть составляет не более чем 10%. Конечное увеличение будет зависеть от ряда факторов, обсуждаемых далее.

Другой аспект настоящего изобретения представляет собой коллоидную композицию, которая содержит воду, гидроксид щелочного металла в количестве, достаточном для доведения рН воды, по меньшей мере, до 10, кремнийсодержащую соль, борсодержащую соль, необязательно, галогенид алюминия и, необязательно, консервант. Кремнийсодержащая соль предпочтительно будет представлять собой окись кремния или силикат натрия, в то время как борсодержащая соль будет представлять собой тетраборнокислый натрий или борную кислоту. Композиция представляет собой сочетание гидроксида щелочного металла и кремнийсодержащей соли, предпочтительно коллоидный раствор (или суспензию) силиката щелочного металла, такого как силикат натрия или калия, или окись кремния, растворенную в водном растворе гидроксида щелочного металла. Композиция будет представлять собой водную коллоидную суспензию. Описание свойств коллоидной окиси кремния можно найти в "The Chemistry of Silica" by Ralph K. Her, John Wiley & Sons, N.Y. (1979). Предпочтительно гидроксид щелочного металла представляет собой гидроксид натрия или гидроксид калия, в особенности последний. Их смеси также являются пригодными. Как правило, кремнийсодержащая соль присутствует в количестве примерно от 2% мас./об. примерно до 20% мас./об., по меньшей мере, примерно 4% мас./об., и борсодержащая соль (например, тетраборнокислый натрий) присутствует в количестве примерно от 2% мас./об. до 20% мас./об. Композиция может включать в себя консервант, такой как трикалийцитрат, присутствующий в стабилизирующем количестве, и галогенид алюминия, например трихлорид алюминия или трифторид алюминия, присутствующий в количестве примерно до 1,0% мас./об. Как правило, коллоидные частицы будут демонстрировать высокий зета потенциал, то есть примерно от -40 до -75 мВ.

Способ приготовления композиции по настоящему изобретению включает

(а) смешивание борсодержащей соли с щелочнометаллической коллоидной композицией кремнийсодержащей соли, имеющей рН, по меньшей мере, примерно 10,

(b) необязательное добавление галогенида алюминия и консерванта и

(c) смешивание с получением однородной коллоидной композиции, которая является пересыщенной по отношению к борсодержащей соли.

Самая хорошая кремнийсодержащая соль встречается в природе как окись кремния и является также известной как диоксид кремния (SiO2). Она составляет примерно шестьдесят процентов земной коры либо в свободной форме (например, песка), либо в сочетании с другими оксидами в форме силикатов. Об окиси кремния неизвестно, чтобы она вызывала какие-либо токсические воздействия, когда людьми потребляется в малых количествах (как SiO2 или как силикат), и ее регулярно находят в питьевой воде, в большинстве общественных систем водоснабжения по всем Соединенным Штатам Америки. Предпочтительная композиция, пригодная для использования в настоящем изобретении, представляет собой щелочную водную композицию коллоидной окиси кремния, которая может упоминаться как раствор или коллоидная суспензия.

Водную композицию готовят путем растворения частиц окиси кремния в сильно щелочной воде, которую готовят путем растворения сильного основания в воде, для получения водного раствора, который является основным (то есть с рН, большим чем 7, предпочтительно, по меньшей мере, 10). Как правило, сильное основание будет представлять собой гидроксид натрия или гидроксид калия, предпочтительно последний. Молярное количество, по меньшей мере, 3, как правило, будет использовано для приготовления щелочного раствора, при этом, как правило, не потребуется молярного количества, большего, чем 4. Поскольку растворимость (ее способность к формированию стабильной коллоидной композиции) окиси кремния возрастает при повышении температуры, является предпочтительным, чтобы щелочной раствор нагревался до температуры, превышающей температуру окружающей среды, до температуры кипения раствора и включая ее. Хотя и могут быть использованы температуры, превышающие эту температуру, как правило, это не является предпочтительным из-за необходимости создания в контейнере высокого давления. При растворении окись кремния в воде делается щелочной с помощью гидроксида натрия, считается, что образуется раствор силиката натрия. Композиция будет изменяться в зависимости от различных отношений между натрием и окисью кремния, например, плотности. Чем больше отношение Na2О к SiO2, тем больше щелочность и клейкость раствора. Альтернативно, такой же результат может быть достигнут путем растворения твердого силиката натрия в воде. Многочисленные водные коллоидные композиции силиката натрия являются доступными коммерчески, с содержанием примерно от 20% примерно до 50% мас./об. Хорошо известный раствор известен как "яичный консервант", который может быть приготовлен с помощью этого способа и, согласно расчетам, содержит примерно 40% массовых Na2Si3O7 (повсеместно доступная сухая форма силиката натрия). Стандартный коммерчески доступный силикат натрия содержит 27% мас./об. силиката натрия.

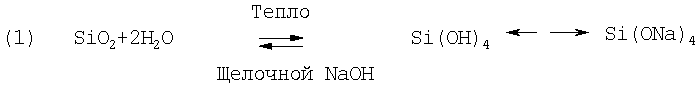

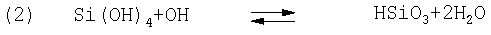

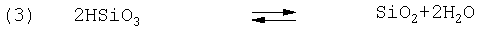

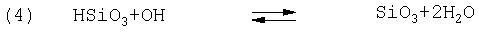

Не желая связываться с какой-либо конкретной теорией, предполагается, что химия растворения может быть примерно описана следующими уравнениями.

Это дополнительно обсуждается в книге Iler, выше.

После приготовления композиции коллоидной щелочной окиси кремния борсодержащая соль, например борная кислота или борат металла, такой как борат натрия, то есть тетраборнокислый натрий, добавляют к смеси предпочтительно в виде тонко измельченного порошка. Считается, что добавление борсодержащей соли способствует формированию стабильной коллоидной композиции, содержащей ионы бора, включенные в коллоидную структуру. Кроме того, также может быть добавлен галогенид алюминия и консервант. Добавление источника ионов В+++, консерванта, такого как трикалийцитрат, и галогенида алюминия может приводить к полимеризации Si(OH)4, как изображено ниже

Считается, что это приводит к образованию коллоидной частицы, в которой ионы В+++ являются секвестированными, как показано на фиг.1. Следует отметить, что на фиг.1 используемая щелочь может представлять собой гидроксид калия, который поставляет ионы K+, вместе с ТКЦ. Считается, что коллоид этой композиции является более прочно связанным и более широко разветвленным, чем известные коллоидные системы. Кроме того, считается, что фиг.2 является представлением типичного двойного слоя воды, находящегося на типичной коллоидной частице окиси кремния.

В этом способе борсодержащая соль предпочтительно представляет собой тетраборнокислый натрий, то есть борат натрия, также известный как биборат натрия и под другими названиями, с формулой Na2B4О7. Он часто находится в виде декагидрата.

После приготовления водной композиции по настоящему изобретению предпочтительно ее дополнительно обрабатывают для получения пересыщенного раствора соли бора. Предпочтительно композицию обрабатывают с целью увеличения электростатического заряда на частицах. Во время приготовления композиции по настоящему изобретению является важным поддержание температуры выше температуры окружающей среды для поддержания растворимости солей. После того как композиция проходит через электретный генератор для достижения более высокого зета потенциала, композиция стабилизируется. Это осуществляется путем использования генератора, изображенного на фиг.3 и 4. Дополнительные подробности можно найти в заявке на патент США №09/749243, Holcomb, зарегистрированной 26 декабря 2000 года и опубликованной как US 2001/0027219, 4 октября 2001 года, и в патенте США №5537363, Holcomb, выданном 16 июля 1996 года, описание которых включается сюда в качестве ссылок во всей их полноте. Размеры и объемы в этих публикациях используются здесь только для иллюстрации и не являются ограничивающими. Функционирование генератора включает в себя насос (1), который отбирает композицию (5) по настоящему изобретению, которая содержится в средствах (3) удерживания, и она протекает через проход (2) и через насос (1). Насос (1) генерирует скорость, которая зависит от размеров насоса и проходов. Она может составлять 1-100 галлонов в минуту (галлон/мин). В меньших системах можно увидеть поток от 4 до 10 галлон/мин и давление 20 фунт/кв. дюйм. Флюид, при заданном давлении и скорости, протекает через проход (6) и поступает в средства (7) переноса. Флюид протекает через средства (7) переноса и выходит через отверстия (8) в средства (13) переноса, затем флюид течет в противоположном направлении, а затем выходит через отверстия (9) и опять меняет направление потока через средства (14) переноса. Флюид покидает средства (14) переноса через отверстия (10), поступает в средства (15) переноса, этот флюид поступает в камеру (11) и покидает собственно генератор через проход (12), и переносится обратно в средства (5) удерживания через проход (4а) и (4b).

Фиг.4 иллюстрирует функционирование и расположение магнитных усилительных узлов генератора вместе с "off line" средствами (22) химического перемешивания и удерживания. Непрерывное протекание, с высокой скоростью, флюида через противоточное устройство по настоящему изобретению будет приводить к получению коллоида по настоящему изобретению благодаря эффекту противоточной зарядки, который генерирует множественные магнитные поля, в обоих направлениях, которые генерируют электростатический заряд на перемещающейся вблизи них заряженной коллоидной частице, движущейся в противоточном процессе. Если добавляются магнитные усилительные узлы, на фиг.4, электростатический заряд создается на коллоиде гораздо быстрее. Когда устройство на фиг.4 задействовано полностью, клапан (17) прохода (4а) закрыт, а клапан (16) прохода (18) открыт, и клапан (20) прохода (19) также является открытым. Поток проходит через проход (4b) в проход (18), в средства удерживания (22), где могут быть добавлены химикалии из загрузочного устройства (29) для химикалиев, которые загружаются через проход (30) и (31). Средства (22) удерживания химикалиев нагреваются с помощью электрического нагревателя (21), который питается с помощью провода (25) и перемешивается с помощью лопастной мешалки (23), через привод (24), который вращается с помощью шкива (26), приводимого в движение ремнем (33) на шкиве (27), приводимом в движение мотором (28). Нагретый флюид с растворенными химикалиями прокачивается через насос (32), через проход (19) в проход (4) и назад, в средства (5) удерживания.

Как можно заметить из фиг.5, в трубопроводе существует множество градиентов, вдоль оси z, эти градиенты также существуют и вдоль осей х и у. Эффект множественных градиентов является ответственным за электростатический заряд, который создается на частице, когда генератор непрерывно обрабатывает материал. Верхняя часть фиг.5 иллюстрирует вид сверху, в поперченном разрезе, концентрических проходов, изображенных на фиг.4. Как можно заметить на фиг.5, магнитный усилительный узел (например, узел А) содержит множество магнитов (например, электромагнитов). Здесь изображены четыре магнита, расположенные в плоскости, и они в этой плоскости образуют вершины четырехугольной формы (например, прямоугольник или квадрат). Полюса соседних магнитов имеют противоположную ориентацию, как указано с помощью знаков "+" и "-", изображенных на фиг.5. Как показано в нижней части фиг.5, эта система из четырех магнитов создает множественные градиенты магнитного поля вдоль оси z (то есть компонент магнитного поля вдоль оси, выходящей из плоскости, изображенной в верхней части фиг.5). Здесь изображены измерения для магнитного поля по оси z, вдоль линии А-А', которая находится примерно на один дюйм выше плоскости магнитов. Могут также существовать градиенты для магнитного поля вдоль оси х и оси у (то есть компонент магнитного поля вдоль линий А-А' и В-В'). Эти множественные градиенты являются ответственными за значительный электростатический заряд, который может образовываться на коллоидной частице окиси кремния, когда генератор непрерывно обрабатывает водную композицию. Путем обработки водной композиции с помощью генератора, изображенного на фиг.4, можно получать коллоидные частицы окиси кремния, имеющие размеры, находящиеся в диапазоне примерно от 1 мкм примерно до 200 мкм, как правило, в диапазоне примерно от 1 мкм примерно до 150 мкм или примерно от 1 мкм примерно до 110 мкм. Коллоидные частицы окиси кремния могут иметь зета потенциалы, находящиеся в пределах примерно от -5 милливольт (мв) до более чем примерно -75 мв, а, как правило, в пределах примерно от -30 мв примерно до -40 и до -75 мв. Как понимает специалист в данной области, зета потенциал представляет электростатический заряд, демонстрируемый коллоидной частицей, и зета потенциал большей величины, как правило, соответствует более стабильной коллоидной системе (например, в результате отталкивания между частицами).

Пример 1

Этот пример описывает способ получения типичной композиции по настоящему изобретению.

Подробно приготовление композиции может быть изображено со ссылками на фиг.5. Исходный раствор добавляют в средства (5) удерживания. Раствор содержит 1846,2 мл 26,0% силиката натрия, с количеством воды, достаточным для доведения объема до 6500 мл. Раствор циркулирует через генератор с закрытым клапаном (16) и клапаном (20), но с открытым клапаном (17). 500 грамм гранул КОН медленно добавляют к раствору в работающем генераторе. Осуществляют циркуляцию композиции в течение 30 минут при 60°С. 2 литра раствора вливают в отделение (22), открывая клапан (16) и закрывая клапан (17). Когда 2 литра перетекают в средства (22) удерживания, клапан (20) открывается и 800 грамм трикалийцитрата медленно добавляют к растворам в средствах (22) удерживания, через загрузочное устройство (29) для химикалиев, и перемешивают с помощью лопастной мешалки (23) и стержня (24), до растворения. 1000 г тетраборнокислого натрия (натрий тетраборат декагидрат) добавляют к раствору через загрузочное устройство (29) для химикалиев. Тетраборнокислый натрий растворяют путем перемешивания с помощью лопастной мешалки (21) на приводе (24). Генератор работает в течение 1 часа. Добавляют дополнительные 1000 грамм тетраборнокислого натрия и циркуляцию осуществляют до тех пор, пока они не растворятся. Температуру поддерживают при 60°С. Генератор работает в течение 1 часа, и еще одну, третью порцию, тетраборнокислого натрия в 1000 грамм добавляют, перемешивают и осуществляют ее циркуляцию до тех пор, пока он не растворится. Добавляют 10 грамм AlF3 и пропускают через генератор в течение одного часа до конечного значения рН 10,8. Композицию расфасовывают путем закрывания клапана (16) и открывания клапана (17), и выкачивания раствора из средств (22) удерживания, с помощью насоса (32), в средства (5) удерживания, через проход (4).

Пример 2

Этот пример описывает способ по настоящему изобретению для обработки древесины под давлением. Обращаясь к фиг.7, пиломатериалы (56), которые должны быть обработаны, помещают в камеру (54) высокого давления и герметично закрывают с помощью двери (55). Клапаны (58) и (64) закрыты. Клапан (68) открыт, и вакуумный насос (67) питается через подвод (19b) мощности. В одном из воплощений системы вакуумный насос (67) представляет собой 26-дюймовый вакуумный насос. Однако вакуумный насос может представлять собой вакуумный насос любого размера, например 30-дюймовый вакуумный насос.

Вакуумный насос (67) откачивает камеру (54) для устранения газов, которые содержатся в волокнах древесины. Вакуум отбирает газы с торцов древесины. Таким образом, количество времени, которое необходимо для поддержания вакуума в камере (54), зависит от количества, типа и длины древесины, которую обрабатывают. Например, для малого количества древесины вакуум может поддерживаться в течение 15 минут, а для большого количества древесины или длинного куска древесины вакуум может поддерживаться в течение 45 минут. Затем клапан (58) открывается, и композиция по настоящему изобретению (например, 6% SiO2 и 8% борсодержащей соли, для ионов бора) откачивается из средств (62) удерживания и/или средств (66) хранения в камеру (4), а затем в древесину. Композиция проходит от средств (66) хранения в средства (62) удерживания через проход (55). Композиция проходит от средств (62) удерживания в камеру (54) через проходы (57) и (60). Перед введением в камеру (54) композиция может проходить через бойлер (59). Бойлер (59) может представлять собой любой тип нагревательного элемента, способный поддерживать температуру композиции, когда она циркулирует в системе.

В альтернативном воплощении перед поступлением композиции в камеру для обработки SILENE® (силикат кальция) смешивается с водой при низкой концентрации (например, 11/2%) SILENE, и древесину обрабатывают с помощью композиции SILENE и композиции по настоящему изобретению.

После заполнения камеры (54) консервантом и погружения древесины в консервант система подвергается стадии повышения давления.

В одном из воплощений способа к системе прикладывается давление жидкости. В этом воплощении откачивают вакуум, клапан (68) закрывают, клапан (58) открывают и насос (Р) включают для повышения давления в жидкости. Когда камера заполняется жидкостью из средств (62) удерживания, через проход (60), бойлер (59) и проход (57), (проход (57) нужно перемещать по направлению к открытому концу камеры), насос (Р) продолжает работать, клапан (64) является частично открытым. Это частичное ограничение будет поддерживать давление в танке, при этом все еще делая возможной циркуляцию. Система в целом может быть оборудована сенсорами рН и TDS (общего количества растворенных солей), с тем чтобы мог бы быть добавлен дополнительный раствор, если это необходимо. Система в целом может управляться компьютером.

В одном из воплощений давление жидкости поддерживается примерно при 150 фунтах на квадратный дюйм и температура поддерживается примерно при 140°F в течение периода времени в пределах между 30 минутами и 2 часами. Однако в другом воплощении могут использоваться другие величины давления, температуры и времени.

В другом воплощении системы к системе прикладывается давление газа. В этом воплощении циркуляция в системе осуществляется под действием насоса (Р), создающего давление. Давление прикладывается с помощью контейнера (51) с СО2 через проход (53) и клапан (69) к камере (4) для обработки древесины. Композиция, которая при высоких рН представляет собой коллоид с малыми размерами частиц, под действием СО2 частично преобразуется в гель. Считается, что это понижает рН на поверхности древесины. Давление прикладывается к системе в течение примерно от 30 минут примерно до 2 часов. Количество времени, когда давление прикладывается к системе, зависит от количества, типа и длины обрабатываемой древесины.

После завершения стадии приложения давления камеру откачивают. Обработанную древесину затем удаляют из камеры (54) и дают ей возможность сушиться в течение периода времени примерно 30 дней.

Рецептура композиции может быть изменена для лучшего проникновения. Борная кислота может заменить тетраборнокислый натрий (натрий тетраборат декагидрат), при этом, если используется борная кислота, ее количество по массе составляет на 1,22 больше, чем для тетраборнокислого натрия.

Пример 3

Эта композиция по настоящему изобретению предназначена для нанесения кистью или распыления на перекрытие или пиломатериалы.

1. 1200 мл 4 М HCl добавляют к 5300 мл дистиллированной Н2О и помещают в генератор.

2. В резервуар медленно добавляют 800 мг раствора трикалийцитрата. Циркуляцию осуществляют в течение 30 минут.

3. Растворяют 1000 грамм тетраборнокислого натрия (натрий тетраборат декагидрат) в 1846,2 мл 26% силиката натрия. Добавляют 500 г КОН для растворения, если требуется, и добавляют 200 г NaOH. Нагревают до 200°F для растворения.

4. В генератор медленно добавляют порцию раствора тетраборнокислого натрия/силиката натрия в течение одного часа или до установления pH 7,6 и добавляют 10 грамм AlF3. Продолжают добавлять тетраборнокислый натрий/силикат натрия при 46,3°С до тех пор, пока не будет достигнут рН 10,76.

5. Добавляют 1000 мл указанного выше раствора в контейнер при постоянном перемешивании, при рН 11,33 и Т 22,2°С. Титруют с помощью HCl 1:3 (используют 150 мл HCl × 150 мл) и медленно добавляют 4 литра указанного выше раствора для обработки под давлением к 4 литрам настоящего раствора (пример 2), и перемешивают. Этот раствор является прозрачным и хорошо проникает в древесину.

Припер 4

В этом примере описанная выше композиция (пример 3) по настоящему изобретению объединяется с порозаполнителем для древесины. В одном из воплощений порозаполнитель для древесины представляет собой 10% активную смесь Silene (силиката кальция), смешанного с безводным спиртом. Распыленная композиция (из примера 3) наносится на перекрытие, и ее оставляют сохнуть в течение 3-4 часов. Затем на перекрытие наносится порозаполнитель для древесины. Порозаполнитель для древесины химически взаимодействует с обработанным перекрытием путем реакции с окисью кремния. Результатом является обработанный пиломатериал с водоотталкивающим порозаполнителем.

Пример 5

Другое воплощение настоящего изобретения имеет преимущество благодаря синтезу насыщенного раствора 21% тетраборнокислого натрия и 21% SiO2. Раствор является очень вязким. Он нагревается и смешивается с волокнами любого типа, и сушится под прессом с нагреваемыми валками с получением очень прочного и огнестойкого листа строительного материала. Все продукты, обработанные с помощью настоящего изобретения, являются огнестойкими.

Пример 6

Куски древесины, 2 дюйма × 4 дюйма, южной желтой сосны и светлого дуба, подобного же размера, обрабатывают под давлением в соответствии с настоящим изобретением. Оценивают непосредственное увеличение массы и увеличение массы через 1 месяц.

Непосредственное увеличение массы

Сосна 44,8%

Дуб 34,4%

Увеличение массы через один месяц

Сосна 22,5%

Дуб 22,25%

Пример 7

В этом примере настоящего изобретения получают композицию, которая может быть использована для распыления на деревянном перекрытии. Композиция может быть получена с использованием следующих процедур.

А. Приготовление раствора А.

1) В электретный генератор для неорганического полимера (смотри, например, заявку на патент США 09/749243, зарегистрированную 26 декабря 2000 года) добавляют 431,340 литра 4 н. HCl к 1905,085 литра Н2О и осуществляют циркуляцию в течение 30 минут.

2) В резервуар генератора медленно добавляют 287,560 кг трикалийцитрата и осуществляют циркуляцию в течение 30 минут.

3) Растворяют 202,185 кг тетраборнокислого натрия в 995,425 литра 27% NaSiO4. К раствору добавляют 101,095 кг КОН для растворения тетраборнокислого натрия. Добавляют 38 кг NaOH и нагревают раствор до 220°F. После растворения всего тетраборнокислого натрия добавляют два дополнительных количества 202,185 кг тетраборнокислого натрия, по одному за раз, растворяя в целом 606,455 кг тетраборнокислого натрия.

4) В генератор медленно, в течение 1/2 часа, добавляют раствор тетраборнокислого натрия/силиката натрия.

5) В резервуар генератора медленно добавляют 3,594 кг AlF3 и осуществляют циркуляцию в течение одного часа.

В. Приготовление раствора В.

1) 673,491 литра 27% массовых силиката натрия, NaSiO4, добавляют к количеству Н2O, достаточному для получения 2556,680 литра раствора.

2) Медленно добавляют 394,72 кг гранул КОН.

3) В течение 30 минут осуществляют циркуляцию в электретном генераторе, как описано выше.

4) Из емкости генератора откачивают 789,44 литра. Переносят в нагреваемую емкость при 200°F. Перемешивают в 222,03 кг гранул NaOH, продолжают нагревать и перемешивать до наступления прозрачности.

5) Возвращают в генератор и осуществляют циркуляцию в течение 30 минут.

6) Из емкости генератора откачивают 1184,2 литра и переносят в нагреваемую емкость при 200°F. Добавляют 18,872 гранул NaOH и медленно растворяют 333,056 кг борной кислоты, перемешивают. Добавляют 57 кг гранул NaOH и перемешивают до наступления прозрачности.

7) Добавляют 315 кг трикалийцитрата к 300 литрам, откачанным из емкости генератора, перемешивают до растворения и возвращают в генератор, осуществляют циркуляцию в течение 10 минут.

8) Осуществляют рециркуляцию #6, выше, назад в генератор и осуществляют циркуляцию в течение 10 минут.

9) Из емкости генератора откачивают 1200 литров и переносят в нагреваемую емкость при 200°F. Добавляют 38,25 кг гранул NaOH и медленно растворяют 263,25 кг борной кислоты. Добавляют количество дополнительного NaOH, достаточное для растворения борной кислоты.

10) Добавляют 1200 литров #9, выше, назад в генератор, и обрабатывают в течение 10 минут.

11) Из емкости генератора откачивают 600 литров и растворяют 3,947 кг AlF3, и добавляют назад в генератор, вместе с количеством Н2O, достаточным для получения 3000 литров. В течение 30 минут осуществляют циркуляцию и помещают в контейнер.

С. Приготовление конечного продукта.

1) В генератор добавляют 1500 литров раствора В и медленно титруют, в течение 15 минут, 1500 литрами раствора А, и обрабатывают в течение 15 мин.

Композиция, полученная с использованием этой процедуры, содержит окись кремния (вероятно, в виде силиката натрия), присутствующую в количестве примерно 6 мас.%, вычисленном по известным отношениям мас./об., и содержит тетраборнокислый натрий (в виде ионов бора), присутствующий в количестве примерно 4,5 мас.%, вычисленном по известным отношениям мас./об. Композиция, полученная с использованием этой процедуры, имеет рН, равный примерно 10.

Пример 8

В этом примере настоящего изобретения получают композицию, которая может быть использована для распыления на деревянном перекрытии, которое обрабатывают с помощью ССА. Композиция может быть получена с использованием следующей процедуры.

А. Приготовление раствора А.

1) Добавляют 431,34 литра 4 н. HCl к 1905,085 литра H2O в электретном генераторе для неорганического полимера и осуществляют циркуляцию в течение 30 минут.

2) В резервуар генератора медленно добавляют 287,560 кг трикалийцитрата и осуществляют циркуляцию в течение 30 минут.

3) В 1659,042 литра 27% NaSiO4 растворяют 89,860 кг тетраборнокислого натрия. К раствору добавляют 44,931 кг КОН для растворения тетраборнокислого натрия. Добавляют 16,888 кг NaOH и нагревают раствор до 200°F. К раствору добавляют две дополнительные отдельные аликвоты по 89,860 кг тетраборнокислого натрия и растворяют каждую аликвоту по отдельности.

4) В генератор медленно, в течение 1/2 часа, добавляют раствор тетраборнокислого натрия/силиката натрия.

5) В резервуар генератора медленно добавляют 3,594 кг AlF3 и осуществляют циркуляцию в течение одного часа.

В. Приготовление раствора В.

1) Добавляют 1122,484 литра 27 мас.% NaSiO4, силиката натрия, вместе с количеством H2O, достаточным для получения 2556,680 литра раствора.

2) Медленно добавляют 175,431 кг гранул КОН.

3) Осуществляют циркуляцию в течение 30 минут в электретном генераторе, как выше.

4) Из емкости генератора откачивают 789,44 литра. Переносят в нагреваемую емкость при 200°F. Размешивают в 98,679 кг борной кислоты вместе с 33,353 кг гранул NaOH, продолжают нагревать и перемешивать до наступления прозрачности.

5) Возвращают в генератор и осуществляют циркуляцию в течение 30 минут.

6) Из емкости генератора откачивают 1184,2 литра и переносят в нагреваемую емкость при 200°F. Добавляют 8,379 кг гранул NaOH и медленно растворяют 147,877 кг борной кислоты, перемешивают и добавляют 25,308 кг гранул NaOH. Перемешивают до наступления прозрачности.

7) Добавляют 315 кг трикалийцитрата к 300 литрам, откачанным из емкости генератора, перемешивают до растворения и возвращают в генератор, осуществляют циркуляцию в течение 10 минут.

8) Осуществляет рециркуляцию #6, выше, назад в генератор, и осуществляют циркуляцию в течение 10 минут.

9) Из емкости генератора откачивают 1200 литров и переносят в нагреваемую емкость при 200°F. Добавляют 16,983 кг гранул NaOH и медленно растворяют 196,83 кг борной кислоты. Добавляют дополнительное количество NaOH, достаточное для растворения борной кислоты.

10) Добавляют 1200 литров #9, выше, назад в генератор и обрабатывают в течение 10 минут.

11) Из емкости генератора откачивают 600 литров и растворяют 3,947 кг AlF3, и добавляют назад в генератор вместе с количеством Н2О, достаточным для получения 3000 литров. Осуществляют циркуляцию в течение 30 минут.

С. Приготовление конечного продукта.

1) В генератор добавляют 1500 литров раствора В и медленно титруют в течение 15 минут 1500 литрами растворе А, и обрабатывают в течение 15 мин.

Композиция, полученная с использованием этой процедуры, содержит окись кремния, присутствующую на уровне примерно 10 мас.%, вычисленном по известным отношениям масса/объем, и содержит боратный ион, присутствующий на уровне примерно 2 мас.%, вычисленном по известным отношениям масса/объем. Композиция, полученная с использованием этой процедуры, имеет рН, равный примерно от 10,4 примерно до 10,6.

Пример 9

В этом примере настоящего изобретения получают композицию, которая может быть использована для обработки древесины под давлением. Эта композиция обеспечивает древесине стойкость к термитам. Композиция может быть получена с использованием следующей процедуры.

1) Добавляют 897,988 литра 27 мас.% NaSiO4 вместе с количеством Н2О, достаточным для получения 2556,68 литра раствора.

2) Медленно добавляют 197,360 кг гранул КОН с перемешиванием.

3) Осуществляют циркуляцию в течение 30 минут в электретном генераторе, как выше.

4) Из емкости генератора откачивают 592,1 литра и переносят в нагреваемую емкость при 200°F. Перемешивают в 197,360 кг борной кислоты вместе с 66,708 кг гранул NaOH. Продолжают нагревать и перемешивать до наступления прозрачности.

5) Возвращают в генератор и осуществляют циркуляцию в течение 30 минут.

6) Из емкости генератора откачивают 592,1 литра и переносят в нагреваемую емкость при 200°F. Добавляют 16,776 кг гранул NaOH и медленно растворяют 296,05 кг борной кислоты. Перемешивают и добавляют 50,00 кг гранул NaOH или перемешивают до наступления прозрачности.

7) Добавляют 315 кг трикалийцитрата к 300 литрам, откачанным из емкости генератора, перемешивают до растворения и возвращают в генератор, осуществляют циркуляцию в течение 10 минут.

8) Осуществляют рециркуляцию #6, выше, назад в генератор и осуществляют циркуляцию в течение 10 минут.

9) Из емкости генератора откачивают 600 литров и переносят в нагреваемую емкость при 200°F. Добавляют 34 кг гранул NaOH и медленно растворяют 234 кг борной кислоты. Добавляют количество дополнительного NaOH, достаточное для растворения борной кислоты.

10) Добавляют 600 литров #9, выше, назад в генератор и обрабатывают в течение 10 минут.

11) Откачивают 600 литров из емкости генератора и растворяют 3,947 кг AlF3 и добавляют назад в генератор вместе, если необходимо, с количеством Н2O, достаточным для получения 3000 литров раствора. Осуществляют циркуляцию в течение 30 минут.

Композиция, полученная с использованием этой процедуры, содержит окись кремния, присутствующую в количестве примерно 8 мас.%, вычисленном по известным отношениям масса/объем, и уровень боратного иона примерно 4 мас.%, вычисленный по известным отношениям масса/объем. Композиция, полученная с использованием этой процедуры, имеет рН, равный примерно от 10,5 примерно до 11,5.

Пример 10

В этом примере настоящего изобретения получают композицию, которая может быть использована для обработки под давлением рабочих балок, таких как железнодорожные шпалы и конструкционные стойки, и стойки ограждений, используемые в морской окружающей среде. Композиция может быть получена с использованием следующей процедуры.

1) Добавляют 1122,485 литра 27 мас.% NaSiO4 вместе с количеством Н2О, достаточным для получения 2556,68 литра раствора.

2) Медленно добавляют 394,72 кг гранул КОН с перемешиванием.

3) Осуществляют циркуляцию в течение 30 минут в электретном генераторе, как описано выше.

4) Из емкости генератора откачивают 986,6 литра. Переносят в нагреваемую емкость при 200°F. Перемешивают в 493,4 кг борной кислоты вместе с 166,77 кг гранул NaOH. Продолжают нагревать и перемешивать до наступления прозрачности.

5) Возвращают в генератор и осуществляют циркуляцию в течение 30 минут.

6) Из емкости генератора откачивают 1480,25 литра и переносят в нагреваемую емкость при 200°F. Добавляют 41,9375 кг гранул NaOH и медленно растворяют 740,125 кг борной кислоты. Перемешивают и добавляют 125,00 кг гранул NaOH или перемешивают до наступления прозрачности.

7) Добавляют 315 кг трикалийцитрата к 300 литрам, откачанным из емкости генератора, перемешивают до растворения и возвращает в генератор, осуществляют циркуляцию в течение 10 минут.

8) Осуществляют рециркуляцию #6, выше, назад в генератор и осуществляют циркуляцию в течение 10 минут.

9) Из емкости генератора откачивают 1500 литров и переносят в нагреваемую емкость, при 200°F. Добавляют 85 кг гранул NaOH и медленно растворяют 585,0 кг борной кислоты. Добавляют дополнительное количество NaOH, достаточное для растворения борной кислоты.

10) Добавляют 1500 литров #9, выше, назад в генератор и обрабатывают в течение 10 минут.

11) Из емкости генератора откачивают 1000 литров и растворяют 3,947 кг AlF3, и добавляют назад в генератор вместе, если необходимо, с количеством Н2O, достаточным для получения 3000 литров раствора, и осуществляют циркуляцию в течение 30 минут.

Композиция, полученная с использованием этой процедуры, содержит окись кремния, присутствующую в количестве примерно 10 мас.%, вычисленном по известным отношениям масса/объем, и боратные ионы присутствуют в количестве примерно 10 мас.%, вычисленном по известным отношениям масса/объем. Композиция, полученная с помощью этого способа, имеет рН, равный примерно 10,5 или выше.

Пример 11

В этом примере настоящего изобретения получают композицию, которая может быть использована для обработки древесины под давлением. Эта композиция обеспечивает высокий барьер для проникновения термитов в древесину. Композиция может быть получена с использованием следующей процедуры.

1) Добавляют 897,988 литра 27 мас.% NaSiO4 вместе с количеством Н2О, достаточным для получения 2556,68 литра раствора.

2) Медленно добавляют 394,72 кг гранул KOH с перемешиванием.

3) Осуществляют циркуляцию, в течение 30 минут, в электретном генераторе, как выше.

4) Из емкости генератора откачивают 789,44 литра. Переносят в нагреваемую емкость, при 200°F. Перемешивают в 394,72 кг борной кислоты вместе с 133,416 кг гранул NaOH, продолжают нагревать и перемешивать до наступления прозрачности.

5) Возвращают в генератор и осуществляют циркуляцию в течение 30 минут.

6) Из емкости генератора откачивают 1184,2 литра и переносят для нагревания при 200°F. Добавляют 33,55 кг гранул NaOH и медленно растворяют 592,10 кг борной кислоты, перемешивают и добавляют 100,00 кг гранул NaOH или перемешивают до наступления прозрачности.

7) Добавляют 315 кг трикалийцитрата к 300 литрам, откачанным из емкости генератора, перемешивают до растворения и возвращают в генератор, осуществляют циркуляцию в течение 10 минут.

8) Осуществляют циркуляцию #6, выше, назад в генератор и осуществляют циркуляцию в течение 10 минут.

9) Из емкости генератора откачивают 1200 литров и переносят в нагреваемую емкость при 200°F. Добавляют 68 кг гранул NaOH и медленно растворяют 468,00 кг борной кислоты. Добавляют дополнительное количество NaOH, достаточное для растворения борной кислоты.

10) Добавляют 1200 литров #9, выше, назад в генератор и обрабатывают в течение 10 минут.

11) Из емкости генератора откачивают 600 литров и растворяют 3,947 кг AlF3, и добавляют назад в генератор вместе с количеством воды, достаточным для получения 3000 литров раствора. Осуществляют циркуляцию в течение 30 минут.

Композиция, полученная с использованием этой процедуры, содержит окись кремния, присутствующую в количестве примерно 8 мас.%, вычисленном по известным отношениям масса/объем, и уровень боратных ионов примерно 8 мас.%, вычисленный по известным отношениям масс/объем. Композиция, полученная с использованием этой процедуры, имеет рН, равный примерно 10,5 или выше.

Пример 12

В этом примере настоящего изобретения производится композиция, которая может быть распылена на древесине, для помощи в защите древесины от термитов. Композиция может быть получена с использованием следующей процедуры.

А. Приготовление раствора А.

1) Добавляют 431/340 литра 4 н. HCl к 1905,085 литра Н2O в электретный генератор для неорганического полимера и осуществляют циркуляцию в течение 30 минут.

2) В резервуар генератора медленно добавляют 287,560 кг трикалийцитрата и осуществляют циркуляцию в течение 30 минут.

3) За три раза растворяют 359,44 кг тетраборнокислого натрия в 663,617 литра 27% NaSiO4. К раствору добавляют 179,725 кг КОН для растворения тетраборнокислого натрия. Добавляют 71,890 кг NaOH и нагревают раствор до 200°F.

4) В генератор медленно, в течение 1/2 часа, добавляют раствор тетраборнокислого натрия/силиката натрия.

5) В резервуар генератора медленно добавляют 3,594 кг AlF3 и осуществляют циркуляцию в течение одного часа.

В. Приготовление раствора В.

1) Добавляют 448,994 литра 27 мас.% NaSiO4 вместе с количеством Н2О, достаточным для получения 2556,68 литра раствора.

2) Медленно добавляют 394,72 кг гранул КОН.

3) Осуществляют циркуляцию, в течение 30 минут, в электретном генераторе, как выше.

4) Из емкости генератора откачивают 789,44 литра. Переносят в нагреваемую емкость при 200°F. Перемешивают в 394,72 кг борной кислоты вместе с 133,416 кг гранул NaOH, продолжают нагревать и перемешивать до наступления прозрачности.

5) Возвращают в генератор и осуществляют циркуляцию в течение 30 минут.

6) Из емкости генератора откачивают 1184,2 литра и переносят в нагреваемую емкость при 200°F. Добавляют 33,55 кг гранул NaOH и медленно растворяют 592,10 кг борной кислоты, перемешивают и добавляют 100,00 кг гранул NaOH или перемешивают до наступления прозрачности.

7) Добавляют 315 кг трикалийцитрата к 300 литрам, откачанным из емкости генератора, перемешивают до растворения и возвращают в генератор, осуществляют циркуляцию в течение 10 минут.

8) Осуществляет циркуляцию #6, выше, назад в генератор, и осуществляют циркуляцию в течение 10 минут.

9) Из емкости генератора откачивают 1200 литров и переносят в нагреваемую емкость при 200°F. Добавляют 68 кг гранул NaOH и медленно растворяют 468,00 кг борной кислоты. Добавляют дополнительное количество NaOH, достаточное для растворения борной кислоты.

10) Добавляют 1200 литров #9, выше, назад в генератор и обрабатывают s течение 10 минут.

11) Из емкости генератора откачивают 600 литров и растворяют 3,947 кг AlF3, и добавляют назад в генератор вместе с количеством Н2О, достаточным для получения 3000 литров раствора. Осуществляют циркуляцию в течение 30 минут.

С. Приготовление конечного продукта.

В генератор добавляют 1500 литров раствора В и медленно титруют в течение 15 минут 1500 литрами раствора А, и обрабатывают в течение 15 минут. Композиция, полученная с использованием этой процедуры, содержит окись кремния, присутствующую в количестве примерно 4 мас.%, вычисленном по известным отношениям масса/объем, и уровень боратных ионов примерно 8 мас.%, вычисленный по известным отношениям масса/объем. Композиция, полученная с использованием этой процедуры, имеет рН, равный примерно 10,2 или выше.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СТАБИЛИЗАЦИИ ЧАСТИЦ ПЕРКАРБОНАТА ЩЕЛОЧНОГО МЕТАЛЛА | 1994 |

|

RU2136584C1 |

| ЗОЛИ НА ОСНОВЕ ДИОКСИДА КРЕМНИЯ | 2000 |

|

RU2235683C2 |

| ЗОЛИ НА ОСНОВЕ ДИОКСИДА КРЕМНИЯ | 2000 |

|

RU2213053C2 |

| СПОСОБ УМЕНЬШЕНИЯ ВЫБРОСОВ ДВУОКИСИ СЕРЫ ПРИ СЖИГАНИИ УГЛЕЙ | 2002 |

|

RU2280677C2 |

| СПОСОБ ПОЛУЧЕНИЯ СИЛИКАТНОГО СОРБЕНТА | 2013 |

|

RU2550188C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДНЫХ СИЛИКАГЕЛЕЙ, СОДЕРЖАЩИХ СОЕДИНЕНИЯ БОРА И ЩЕЛОЧНОГО МЕТАЛЛА | 2001 |

|

RU2188792C1 |

| СШИВАЮЩАЯ КОМПОЗИЦИЯ, СОДЕРЖАЩАЯ СИНТЕТИЧЕСКИЙ СЛОИСТЫЙ СИЛИКАТ | 2016 |

|

RU2717007C2 |

| СРЕДСТВО ДЛЯ СНИЖЕНИЯ ПОДВИЖНОСТИ МЫШЬЯКА В ПОЧВЕ | 2019 |

|

RU2730619C1 |

| КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЯ МЕТАЛЛИЧЕСКИХ ПОДЛОЖЕК | 2008 |

|

RU2442811C2 |

| МИКРОКОЛЛОИДНАЯ КОМПОЗИЦИЯ КРЕМНИЕВОЙ КИСЛОТЫ/БОРНОЙ КИСЛОТЫ, РАСТВОР КОМПОЗИЦИИ, СПОСОБ ИХ ПОЛУЧЕНИЯ И ПРОДУКТ ИЗ ЧАСТИЦ | 2010 |

|

RU2555914C2 |

Изобретение относится к способу улучшенного предохранения древесины путем синтеза и использования нетоксичной, благоприятной для окружающей среды водной композиции с повышенной эффективностью. Способ понижения скорости разрушения древесины, предусматривающий приведение древесины в контакт с водной щелочной коллоидной композицией, которая содержит электростатически заряженные частицы коллоидной окиси кремния, содержащей ионы бора, включенные в нее. Этот контакт может происходить при температуре и давлении окружающей среды или при повышенных температуре и давлении. Композиция содержит воду, гидроксид щелочного металла в количестве, достаточном для доведения рН воды до 10, кремнийсодержащую соль, борсодержащую соль и содержащую электростатически заряженные частицы коллоидную окись кремния, содержащие ионы бора, включенные в нее и, необязательно, галогенид алюминия и консервант. Композицию получают путем смешения входящих в ее состав компонентов. Способ осуществляется при таких условиях, которые приводят к получению пересыщенного раствора борсодержащей соли. Древесина, обработанная с помощью такой композиции, как предполагается, является стойкой к насекомым, гниению, УФ-повреждениям, огню и другим воздействиям окружающей среды. Древесина, как предполагается, также имеет повышенную прочность. 4 н. и 39 з.п. ф-лы, 7 ил.

(a) смешивание борсодержащей соли с щелочной коллоидной композицией кремнийсодержащей соли, включающей электростатически заряженные частицы коллоидной окиси кремния, при рН, равном, по меньшей мере, 10,

(b) необязательное добавление галогенида алюминия и консерванта и

(c) смешивание для образования однородной коллоидной композиции, пересыщенной борсодержащей солью.

| US 3306765 А, 28.02.1967 | |||

| US 5478598 А, 26.09.1995 | |||

| US 4637952 А, 20.01.1987 | |||

| Приспособление для автоматической односторонней разгрузки железнодорожных платформ | 1921 |

|

SU48A1 |

| US 3725544 А, 03.04.1973 | |||

| US 5874025 А, 23.02.1999 | |||

| Способ получения огнестойкой древесины | 1987 |

|

SU1541056A1 |

Авторы

Даты

2007-01-10—Публикация

2002-03-29—Подача