Изобретение относится к области получения хлористого кальция, который находит широкое применение в химической, нефтедобывающей и химико-фармацевтической промышленностях, конкретно в производствах хлористого бария, хладагентов, осушки газов и жидкостей, в системах кондиционирования воздуха, при коагуляции латекса и т.д.

Известен способ получения хлористого кальция из дистиллирной жидкости содового производства в адиабатных испарителях А.С.842024 (СССР), БИ №24 (1981). Способ требует больших энергетических затрат и хлористый кальций, полученный данным способом, содержит большое количество NaCl и других металлов и примесей.

Известен способ получения хлористого кальция путем взаимодействия соляной кислоты с твердым карбонатом кальция в закрытом футерованном вертикальном цилиндрическом реакторе, в нижней части которого установлена перфорированная решетка (сито) для удержания твердых частиц СаСО3 (заявка Франции 2446255, опубл. 1980 г.). Недостатками способа являются низкое качество получаемого продукта, отсутствие конкретных параметров процесса синтеза.

Наиболее близким по технической сущности к заявляемому способу получения хлористого кальция является способ получения хлористого кальция из кальцийсодержащих шламов и соляной кислоты, взятой в количестве, обеспечивающем рН в реакционной зоне в пределах 3-6 (AC №793938, 1991 г.). Недостатками способа являются низкое качество готового продукта и образование загрязненных сточных вод.

Задачей заявляемого способа является получение качественного раствора хлористого кальция и твердого хлористого кальция, повышение эффективности технологического процесса, значительное сокращение выделения вредных веществ в атмосферу и сточные воды.

Технический результат при осуществлении заявляемого изобретения выражается в получении высококачественного хлористого кальция в виде раствора от 26%-ной концентрации до твердого, а также двуокиси углерода, пригодного для получения химосажденного мела, применяемого в производстве кабельного пластикатов и линолеума. Способ дает возможность использовать в качестве сырья природный известняк (гора Шах-Тау, Тургоякского месторождения) и кальцийсодержащие отходы ЗАО «Каустик».

Вышеуказанный технический результат получения жидкого или твердого хлористого кальция и двуокиси углерода из карбоната кальция, кальцийсодержащих отходов и соляной кислоты достигается особенностью способа, которая заключается в том, что природный известняк подвергают взаимодействию с 20-36%-ной соляной кислотой при температуре 20-50°С и мольном соотношении СаСО3:HCl, равном 1:2, в присутствии ингибитора коррозии, работающего в кислых и солесодержащих средах. Кроме того, для получения концентрированных растворов хлористого кальция предусмотрена подача газообразного хлорводорода.

Сущность способа заключается в том, что синтез проводят в реакторе колонного типа (или в реакторах с перемешивающим устройством, в случае использования в качестве сырья известковой муки, кальцийсодержащих отходов и т.д.), в нижней части которого помещена решетка-сито, предназначенная для удержания твердых частиц карбоната кальция. В верхнюю часть реактора загружают известняк или кальцийсодержащие отходы, а в нижнюю часть реактора дозируют соляную кислоту. При дозированной подаче соляной кислоты значительно сокращается пенообразование (практически отсутствует) и реакция образования хлористого кальция проходит гладко.

При применении в качестве сырья известняковой муки реакция проходит с высокой скоростью с интенсивным пенообразованием. Для безопасного ведения процесса предусмотрена дозировка известняковой муки и соляной кислоты. Образовавшийся раствор хлористого кальция с небольшим содержанием соляной кислоты подают в реактор колонного типа, заполненный карбонатом кальция или известняковой мукой, где раствор хлористого кальция очищают от остаточного содержания соляной кислоты в результате вторичной реакции соляной кислоты и карбоната кальция в растворе хлористого кальция. При этом дополнительно образуется CO2, который соединяется с потоком хлористого водорода. Двуокись углерода с парами хлористого водорода направляют в санитарную колонну, заполненную известняком и 26-28%-ным раствором хлористого кальция, мольное соотношение карбоната кальция и хлористого кальция равно 1-4:1.

Для использования двуокиси углерода в производстве карбоната натрия или мела двуокись углерода обезвоживается и очищается в аппаратах, заполненных расплавленным хлоридом кальция.

Раствор хлористого кальция, используемый при очистке рассола от SO4-ионов, подаваемого на электролиз, получают в реакторе синтеза хлористого кальция из известняка и технической 36%-ной соляной кислоты, свободной от хлорорганических соединений.

Абгазная соляная кислота: высший сорт - 31,5%, первый сорт - 30,0%; второй сорт - 27,5%, используется при получении 35-39%-ных растворов хлористого кальция.

Азеотропная кислота - 22,2%-ная - используется для получения 26-28%-ных растворов хлористого кальция.

Для получения более концентрированных растворов хлористого кальция и твердого хлористого кальция используется газообразный хлористый водород.

Для защиты оборудования, предназначенного для получения хлористого кальция или его транспортировки или хранения, в реактор синтеза вводят ингибитор коррозии в количестве 0,01-0,3% от количества карбоната кальция, взятого в реакцию. Ингибитор коррозии представляет собой четвертичные аммониевые соединения - продукты реакции полиаминов с хлористым бензилом, или продукт взаимодействия полиаминов с хлористым бензилом и уротропином, или продукт взаимодействия хлористого бензила и уротропина, или уротропин отдельно взятый.

Для подавления процесса ценообразования используют высшие изомерные альфа-разветвленные монокарбоновые кислоты (ВИК), взятые в количестве 0,05-1% от количества карбоната кальция, взятого в реакцию.

Предлагаемый способ может быть осуществлен периодически и непрерывно.

Способ поясняется следующими примерами.

Пример 1. Реактор - цилиндрическая стеклянная колонка диаметром 30 мм, высотой 300 мм. В нижней части колонки помещена решетка из капроновой сетки. В реактор загружают 100 г (1 моль) карбоната кальция, 0,01 г ингибитора коррозии, полученного на основе полиаминов и бензилхлорида, и дозированно подают 231,7 г 31,5%-ной абгазной соляной кислоты при температуре 20°С в течение 3 часов. Повышают температуру реакционной смеси до 40-45°С. Мольное соотношение СаСО3:HCl=1:2. Выделившийся углекислый газ пропускают через лабораторную колонну (санитарная колонна) с высотой 400 мм и диаметром 40 мм, заполненную карбонатом кальция и 26-28%-ным водным раствором CaCl2, взятых в мольном соотношении 1:1, - для гарантированной очистки CO2 от хлористого водорода. Результаты опытов по очистке СО2 от HCl приведены в таблице.

Полученный раствор хлористого кальция, содержащий небольшое количество HCl, пропускают через вторую колонну (реактор 2) высотой 400 мм, диаметром 40 мм, заполненную карбонатом кальция или известняковой мукой, где происходит реакция СаСО3 с остаточным количеством HCl, в результате чего дополнительно образуется CaCl2 и СО2 соответственно. При этом образование пены не наблюдается. Результаты экспериментов приведены в таблице.

Пример 2. В условиях примера 1 в реактор (1-ая колонна) загружают 100 г (1 моль) CaCo3, 0,02 г ингибитора коррозии, полученного взаимодействием хлористого бензила и уротропина, и дозированной подачей подают 265,45 г 27,5%-ной соляной кислоты при температуре 20-40°С в течение 2,5 ч. После чего слабокислый раствор CaCl2 пропускают через вторую колонну, заполненную СаСО3 или известняковой мукой. Для очистки СО2 от HCl используют СаСО3 и 28% CaCl2 в мольном соотношении СаСО3:CaCl2=2:1 (результаты приведены в таблице).

Пример 3. В условиях примера 1 в реактор загружают 100 г (1 моль) СаСО3, 0,3 г уротропина и дозируют 202,77 г 36%-ной соляной кислоты при 20-40°С в течение 3 часов. После чего реакционную смесь - раствор CaCl2 с небольшим содержанием HCl, пропускают через вторую колонну. Для очистки СО2 от HCl используют известняковую муку и 27% CaCl2, при мольном соотношении СаСО3:CaCl2=4:1 (санитарная колонна) при 20-30°С в течение 1,5-2 ч. Результаты приведены в таблице.

Пример 4. В реактор загружают 100 г (1 моль) СаСо3, 0,02 г ингибитора коррозии, полученного на основе полиаминов, хлористого бензила и уротропина, и дозируют 361,4 г 20,2%-ную соляную кислоту. Мольное соотношение СаСО3:HCl равно 1:2 при 20-45°С в течение 2,5 часа. Затем раствор CaCl2 пропускают через реактор (вторую колонну) с СаСО3). Результаты экспериментов приведены в таблице.

Пример 5. В реактор загружают одновременно 100 г СаСО3 (1 моль) и 147,3 г 37%-ной соляной кислоты при температуре 20-25°С в течение 4 часов. Процесс сопровождается обильным пеновыделением, в результате чего была прекращены подача соляной кислоты. Результаты эксперементов приведены в таблице.

Пример 6. В условиях примера 1 в реактор загружают 100 г (1 моль) СаСО3, 0,05 г ингибитора коррозии, полученного реакцией полиаминов с бензилхлоридом и уротропином, и 202,7 г 36%-ной соляной кислоты при температуре 20°С в течение 3 часов. Пенообразование уменьшилось в 3 раза. Результаты экспериментов приведены в таблице.

Пример 7. В условиях примера 1 в реактор загружают 100 г СаСО3 (1 моль) 0,5 г уротропина (0,5% от веса СаСО3) и 243,3 г 30%-ной соляной кислоты при 30-40°С в течение 3 часов. Наблюдается значительное уменьшение пенообразования. Результаты приведены в таблице.

Пример 8. В условиях примера 1 в реактор загружают 100 г (1 моль) СаСО3 дозируют 317,3 г 23%-ной ингибированной (0,1% ингибитора) соляной кислоты при температуре 20-50°С в течение 2,5 часа. Пенообразования не наблюдалось.

В качестве ингибитора коррозии были использованы продукты, полученные на основе полиаминов, хлористого бензила и уротропина в весовом соотношении 60-90:5-40.

Результаты приведены в таблице.

Пример 9. В условиях примера 1 в реактор загружают 100 г СаСО3 (1 моль), дозируют 202,7 г 36-%-ной технической соляной кислоты. В соляную кислоту вводят 0,1 г (0,1% от количества СаСО3) ингибитора коррозии на основе полиаминов и хлористого бензила. Образование пены не наблюдалось. Результаты приведены в таблице.

Пример 10. В условиях примера 1 в реактор загружают 100 г СаСО3 (1 моль), дозируют 202,7 г 36%-ной технической соляной кислоты и одновременно подают хлористый водород в количестве 7 г (0,19 моля). В соляную кислоту вводят 0,3 г (0,3% от количества СаСО3) ингибитора коррозии, полученного реакцией полиаминов с бензилхлоридом и уротропином. Образование пены не наблюдалось. Соляную кислоту и хлористый водород подают при температуре 20-50°С в течение 4 часов.

Пример 11. В условиях примера 1 в реактор загружают 111 г кальцийсодержащего вторичного сырья (содержание СаСО3 - 90%), 243,35 г 30%-ной соляной кислоты, 0,2% ингибитора коррозии (уротропин с хлористым бензилом).

Содержимое реактора выдерживают при 20-60°С в течение 5 часов до окончания выделения СО2. Наблюдается выделение пены. Нерастворимый осадок составил 11,6 г (10,5% от веса кальцийсодержащего вторичного сырья, взятого в реакцию). Результаты экспериментов приведены в таблице.

В примерах 4-9 для очистки СО2 от HCl были использованы СаСО3 и CaCl2, взятые в мольном соотношении 2:1 (содержание CaCl2 26%), в примерах 10-11 мольное соотношение СаСО3 и CaCl2 равно 3:1 (содержание CaCl2 28%).

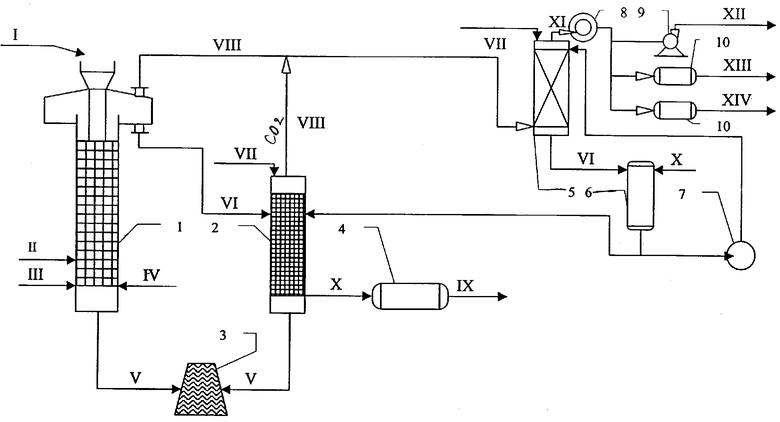

Описание технологической схемы получения хлористого кальция (см. чертеж). В реактор 1 сверху подают известняк или кальцийсодержащее вторичное сырье (кальцийсодержащие отходы, шламы и т.п.), содержащие 94% СаСО3 I.

В нижнюю часть реактора дозируют (дозированная подача соляной кислоты или хлористого водорода) соляную кислоту (ингибированная соляная кислота II и соляная кислота III). Для получения более концентрированных растворов CaCl2 предусмотрена подача газообразного хлорводорода IV. Раствор CaCl2 VI, содержащий Н2О, небольшое количество HCl и незначительное количество СО2 поступает в реактор 2 (реактор - нейтрализатор), заполненный СаСО3 или известняковой мукой VII. В реакторе 2 происходит нейтрализация остаточного HCl по реакции

СаСО3+2HCl=CaCl2+СО2+Н2О.

В результате данной реакции происходит образование дополнительного количества хлористого кальция и, соответственно, СО2. Нерастворимый осадок V выводится из нижней части реактора в сборник 3.

Для получения CaCl2 используют соляную кислоту согласно СТП 6-01-08-105-96 «кислота соляная из абгазов хлорорганических производств» 31,5% (высший сорт), 30,0% (первый сорт), 27,5% (второй сорт), концентрированную соляную кислоту с концентрацией 36-37%, а также абгазную и техническую кислоту с концентрацией ниже 27,5%.

После реактора 2 раствор хлористого кальция Х подают в сборник 4, после сборника раствор хлористого кальция IX подают на выпарку и сушку.

Для получения гранул твердого хлористого кальция - после выпарки и сушки - подают в гранулятор.

Углекислый газ, выделяющийся в процессе, из реакторов 1 и 2 по линии VIII подают в санитарную колонну 5, заполненную известняком или известковой мукой VII и раствором CaCl2 (26-28%-ной концентрации) в весовом соотношении СаСО3:CaCl2, равном 2-4:1.

Образовавшийся раствор CaCl2 со следами соляной кислоты и уклекислого газа VI из нижней части колонны 5 подают в емкость 6. Часть раствора CaCl2 из емкости 6 насосом 7 подают в санитарную колонну 5 или в реактор 2.

Предусмотрена подпитка емкости 6 раствором CaCl2 X. Очищенный углекислый газ XI пропускаю через каплеуловитель. Углекислый газ может найти применение в производстве карбоната натрия или мела.

Примеры 1-4, 6-10 при условии выдерживания заявленных параметров процесса дают высокий результат.

Использование способа позволит получить растворы хлористого кальция в широком интервале концентрации (26-50% и более), качественный твердый хлористый кальций, углекислый газ, пригодный для получения химосажденного мела, карбоната натрия и т.д. Отходы производства - нерастворимый осадок - могут использоваться в качестве добавок к асфальтобетонному покрытию. Кроме того в процессе получения хлористого кальция может быть утилизирована абгазная соляная кислота. Технологические приемы - дозированная подача соляной кислоты и применение ингибиторов коррозии - позволяют повысить технологичность процесса.

Результаты экспериментов по примерам 1-11

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СОВМЕСТНОГО ПОЛУЧЕНИЯ ХЛОРИСТОГО КАЛЬЦИЯ И УГЛЕКИСЛОГО ГАЗА | 2013 |

|

RU2547105C2 |

| Способ получения диоксида углерода для производства кальцинированной соды аммиачным методом | 2018 |

|

RU2725319C2 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРИСТОГО КАЛЬЦИЯ | 2011 |

|

RU2474536C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОЧИСТОГО РАСТВОРА ХЛОРИСТОГО КАЛЬЦИЯ | 2014 |

|

RU2601332C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИНГИБИТОРОВ КИСЛОТНОЙ КОРРОЗИИ | 2002 |

|

RU2237110C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИНГИБИТОРОВ КИСЛОТНОЙ КОРРОЗИИ | 2007 |

|

RU2350689C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИНГИБИТОРОВ КИСЛОТНОЙ КОРРОЗИИ | 2007 |

|

RU2347853C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИНГИБИТОРОВ КИСЛОТНОЙ КОРРОЗИИ | 2007 |

|

RU2347852C2 |

| СОСТАВ ДЛЯ ПРЕДОТВРАЩЕНИЯ ОТЛОЖЕНИЙ НЕОРГАНИЧЕСКИХ СОЛЕЙ ПРИ ДОБЫЧЕ НЕФТИ И ГАЗА ИЗ СКВАЖИН | 2010 |

|

RU2434043C1 |

| КАЛЬЦИНАТНЫЙ СПОСОБ ПОЛУЧЕНИЯ КАРБОНАТА ЛИТИЯ ИЗ ЛИТИЕНОСНОГО СЫРЬЯ | 2013 |

|

RU2560359C2 |

Изобретение относится к области производства хлористого кальция, который находит широкое применение в химической, нефтехимической и химико-фармацевтической отраслях промышлености, в частности в производстве хладагентов, осушки газов и жидкостей, при получении хлорида бария и коагуляции латекса. Способ получения хлористого кальция включает взаимодействие кальцийсодержащего сырья с соляной кислотой при температуре 20-50°С, к кальцийсодержащему сырью дозируют 20-37%-ную соляную кислоту при мольном соотношении СаСО3:HCl=1:2 с последующим пропусканием образовавшегося кислого раствора CaCl2 через СаСО3 и образовавшегося кислого углекислого газа через СаСО3 и CaCl2, взятые в мольном соотношении 1-4:1. Результат изобретения: повышение качества продукции, утилизация абгазной соляной кислоты, возможность использования в качестве сырья природного известняка и кальйцийсодержащих отходов, 4 з.п. ф-лы, 1 ил., 1 табл.

| Способ получения хлористогоКАльция | 1978 |

|

SU793938A1 |

| SU 1965342 А, 07.01.1984 | |||

| US 4704265 А, 03.11.1987 | |||

| US 4299809 А, 10.11.1981. | |||

Авторы

Даты

2007-01-10—Публикация

2004-12-21—Подача