Изобретение относится к металлургии, в частности к способу производства металлов, например чугуна в доменной печи, с использованием изношенных автотранспортных покрышек.

Известен способ доменной плавки, включающий загрузку в доменную печь шихты, содержащей измельченные изношенные автотранспортные покрышки (см. SU 721009, С 21 В 3/02, 1980).

Наиболее близким по достигаемому техническому результату и сущности является способ производства черных и цветных металлов, включающий загрузку в печь шихты, содержащей измельченные изношенные автотранспортные покрышки (см. патент JP 2000192161, С 21 В 11/10, С 21 С 5/52, С 22 В 7/00, 2000).

Недостатком наиболее близкого аналога является то, что при использовании автотранспортных покрышек не учитывается наличие в них серы и цинка, что ограничивает их использование и не обеспечивает снижения топлива, электроэнергии в печах и капитальных затрат. Кроме того, использование автопокрышек без металлокорда, который содержит сталь 60 и сталь 70, не обеспечивает экономию железосодержащего сырья.

Задача, решаемая изобретением, состоит в усовершенствовании способа выплавки черных и цветных металлов путем определения количества подаваемых изношенных автопокрышек с металлокордом с учетом содержащихся в них вредных примесей серы и цинка для металлургических печей как с восстановительной, так и с окислительной газовой атмосферой.

Техническим результатом настоящего изобретения является снижение расхода рудного сырья, топлива, восстановителя и электрической энергии, а также капитальных затрат.

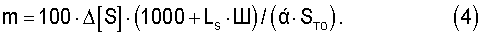

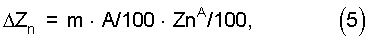

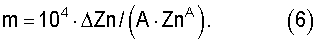

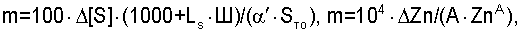

Указанный технический результат достигается тем, что согласно способу производства черных и цветных металлов, включающему загрузку в печь шихты, содержащей измельченные изношенные автотранспортные покрышки, плавление и выпуск металла и шлака, указанные покрышки загружают с металлокордом, расход которых (m) в кг/т металла или штейна определяют наименьшим из рассчитанных по соотношениям

m=104·ΔZn/(A·ZnА),

где Δ[S] и ΔZn - максимально допустимые приращения серы в металлах или штейнах и цинка в шихте соответственно, %;

LS - коэффициент распределения серы между шлаком и металлом или штейном;

- количество твердого остатка в автотранспортных покрышках после удаления летучих, %;

- количество твердого остатка в автотранспортных покрышках после удаления летучих, %;

А и ZnA - содержание золы в автотранспортных покрышках и количество в золе цинка соответственно, %;

Sто - содержание серы в твердом остатке автотранспортных покрышек за вычетом серы, перешедшей в летучие, %;

Ш - удельный выход шлака, кг/т металла или штейна.

При этом согласно изобретению изношенные автотранспортные покрышки перед измельчением делят на две части, одну из которых, с минимальным содержанием металлокорда, направляют на регенерацию резины, оставшуюся часть, с максимальным содержанием металлокорда, направляют в печи по производству черных металлов, медных, никелевых и медно-никелевых штейнов, прямого получения жидкого железа или полупродукта стали. Кроме того, изношенные автотранспортные покрышки с металлокордом измельчают до кусков, максимальный размер которых (dmax) в мм определяют из соотношения

(dmax)=Dmin/(8-10),

где Dmin - минимальный размер выпускного отверстия загрузочного устройства, мм,

и загружают между слоями рудного сырья шихты или в смеси с ним указанные покрышки.

Сущность изобретения заключается в том, что изношенные автотранспортные покрышки в среднем состоят из 50-60% каучука (углерод, водород), 20-30% сажистого углерода, 4,5-10,0% металлокорда (сталь 60, сталь 70), остальное - специальные добавки (вулканизаторы, активизаторы, наполнители и др.), содержащие вредные примеси - серу и цинк.

Учитывая химический состав изношенных автотранспортных покрышек, их можно использовать как в печах с восстановительной, так и в печах с окислительной газовой атмосферой.

К печам с восстановительной атмосферой относятся доменные печи, вагранки и установки «Корекс» для выплавки чугуна, ферросплавные печи для выплавки ферросилиция, ферромарганца, феррохрома, силикомарганца, а также установки прямого получения жидкого железа или полупродукта стали, шахтные печи по выплавке медных, никелевых и медно-никелевых штейнов.

К печам с окислительной атмосферой относятся конвертеры, электрические печи и ломоплавильные агрегаты.

В установках регенерации резины не применяют покрышки, содержащие металлокорд, поэтому перед измельчением покрышки целесообразно разделить на две части, одну из которых, с минимальным содержанием металлокорда, направить на регенерацию резины, а оставшуюся часть, с максимальным содержанием металлокорда, - в металлургические печи. Измельчить автотранспортные покрышки с металлокордом необходимо до размеров, обеспечивающих беспрепятственное их прохождение через выпускные отверстия загрузочных бункеров, весовых воронок и загрузочных аппаратов.

При нагреве измельченных изношенных автотранспортных покрышек в интервале температур 200-700°С происходит их пиролиз с выделением следующих продуктов: стали, твердого остатка, состоящего на 86-87% из углерода, и летучих, включающих углеводороды, в основном метан, СО2, СО, Н2 и H2S. Благодаря этому обеспечивается экономия кокса, коксового орешка, электрической энергии, рудного сырья, восстановителя.

Факторами, ограничивающими применение изношенных автотранспортных покрышек, является наличие в них серы и цинка. Поэтому необходим расчет расхода покрышек исходя из допустимых величин приращения серы в металле или штейне и цинка в шихте.

Расчет максимально допустимого расхода в шихту металлургических печей изношенных автотранспортных покрышек

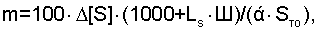

Увеличение содержания серы в шихте от прихода ее с автотранспортными покрышками составит

где m - расход автотранспортных покрышек, кг/т металла или штейна;

- количество твердого остатка в автотранспортных покрышках после удаления летучих, %;

- количество твердого остатка в автотранспортных покрышках после удаления летучих, %;

Sто - содержание серы в твердом остатке автотранспортных покрышек за вычетом серы, перешедшей в летучие, %.

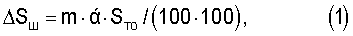

В соответствии с материальным балансом внесенная покрышками и оставшаяся в печи сера ΔSш распределяется между металлом или штейном и шлаком

где Δ[S] - максимально допустимое приращение содержания серы в металле или штейне;

Δ(S) - приращение содержания серы в шлаке, %;

Ш - удельный выход шлака, кг/т металла.

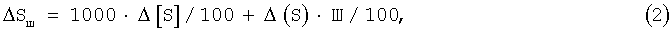

Выразим приращение содержания серы в шлаке через коэффициент распределения ее между шлаком и металлом LS

Подставив выражения (1) и (3) в выражение (2) и сделав преобразования, получим формулу для определения максимально допустимого расхода измельченных автотранспортных покрышек исходя из требований к качеству металла или штейна по содержанию серы

Приращение цинка в шихте за счет прихода его с покрышками составит

где ΔZn - максимально допустимое приращение цинка в шихте за счет прихода его с автотранспортными покрышками, кг/т металла или штейна;

А - содержание золы в автотранспортных покрышках;

ZnA - содержание в золе цинка, %.

Отсюда максимально допустимый расход автотранспортных покрышек по содержанию цинка в шихте составит

Фактический расход автотранспортных покрышек принимают минимальным из значений, определенных по соотношениям (4) или (5).

Измельчить покрышки с металлокордом необходимо до размеров, обеспечивающих беспрепятственное их прохождение через выпускные отверстия загрузочных бункеров, весовых воронок и загрузочных устройств

dmax - максимальный размер кусков покрышек, мм;

Dmin - минимальный из размеров выпускных отверстий загрузочных бункеров, весовых воронок и загрузочных устройств, мм.

В качестве конкретного примера приведен способ доменной плавки чугуна.

После сбора изношенных автотранспортных покрышек их сортируют на две части, одну часть, с минимальным содержанием металлокорда, направляют на регенерацию резины, а оставшуюся часть покрышек, с максимальным содержанием металлокорда, направляют на измельчение. После измельчения изношенные автотранспортные покрышки с металлокордом подают непосредственно в доменную печь между слоями железорудного сырья либо в устройство, готовящее смесь измельченных автотранспортных покрышек железорудного сырья, которую затем подают в доменную печь.

В колошнике доменной печи автопокрышки нагреваются до 200-300°С, при этом начинается пиролитическое разложение резины. Далее этот процесс происходит в шахте печи, после нагрева шихты до 500-700°С разложение резины заканчивается. Из изношенных автотранспортных покрышек появляются следующие продукты разложения: сталь, углерод, углеводороды с разной длиной цепи, но в основном метан, двуокись углерода, окись углерода, водород и сероводород. Газообразные продукты распада смешиваются с колошниковым газом и удаляются из доменной печи через газоотвод. Твердые продукты распада перемещаются смесью шихты вниз и вовлекаются в процесс переплавки.

Частицы стали поглощают углерод, плавятся и превращаются в доменный чугун. Углерод, образованный из резиновых отходов автотранспортных покрышек, также как и кокс участвует в процессе восстановления руды и при этом вырабатывает энергию.

При использовании в шихте измельченных автотранспортных покрышек с металлокордом в количестве 20 кг/т чугуна содержание серы в чугуне возрастает на 0,0007-0,0009% при коэффициенте распределения серы, равном 50-60%. Приход железа - 1,19 кг/т чугуна, увеличение его содержания в шихте составит 0,12%.

Для условий доменной печи ОАО «ММК» экономия кокса от замены углерода кокса углеродом автотранспортных покрышек составит 5,0 кг/т.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ШПЕЙЗЫ | 1992 |

|

RU2027780C1 |

| Способ утилизации отходов в виде измельченного металлокорда от механической переработки автопокрышек и устройство для его осуществления | 2019 |

|

RU2715125C1 |

| Способ переработки изношенных покрышек с металлокордом | 1989 |

|

SU1685721A1 |

| СПОСОБ ПЕРЕРАБОТКИ СВИНЕЦСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2007 |

|

RU2359045C2 |

| Топливо-восстановитель-сульфидизатор для пирометаллургических процессов | 1974 |

|

SU488872A1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТРАБОТАННЫХ РЕЗИНОТЕХНИЧЕСКИХ ИЗДЕЛИЙ С МЕТАЛЛОКОРДОМ | 2001 |

|

RU2225419C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОКСА | 2016 |

|

RU2613051C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЦИНКСОДЕРЖАЩИХ ОТХОДОВ ЧЕРНОЙ МЕТАЛЛУРГИИ | 2005 |

|

RU2306348C1 |

| ПЫЛЕУГОЛЬНОЕ ТОПЛИВО ДЛЯ ДОМЕННОЙ ПЛАВКИ | 2012 |

|

RU2490316C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛУРГИЧЕСКОГО КОКСА | 2015 |

|

RU2613501C1 |

Изобретение относится к металлургии, в частности к способу производства металлов, например чугуна в доменной печи, с использованием изношенных автотранспортных покрышек. В способе, включающем загрузку в печь шихты, содержащей измельченные изношенные автотранспортные покрышки, расход покрышек (m) в кг/т металла или штейна определяют наименьшим из рассчитанных по соотношениям: m=100·Δ[S]·(1000+Ls·Ш)/(α·Sто), m=104·ΔZn/(A·ZnA), где Δ[S] и ΔZn - максимально допустимые приращения серы в металлах или штейнах и цинка в шихте соответственно, %; Ls - коэффициент распределения серы между шлаком и металлом или штейном; α - количество твердого остатка в автотранспортных покрышках после удаления летучих, %; А и ZnA - содержание золы в автотранспортных покрышках и количество в золе цинка соответственно, %; Sто - содержание серы в твердом остатке автотранспортных покрышек за вычетом серы, перешедшей в летучие, %; Ш - удельный выход шлака, кг/т металла или штейна. При использовании изобретения обеспечивается снижение расхода рудного сырья, топлива, а также капитальных затрат. 3 з.п. ф-лы.

где Δ[S] и ΔZn - максимально допустимые приращения серы в металлах или штейнах и цинка в шихте соответственно, %;

Ls - коэффициент распределения серы между шлаком и металлом или штейном;

α' - количество твердого остатка в автотранспортных покрышках после удаления летучих, %;

А и ZnA - содержание золы в автотранспортных покрышках и количество в золе цинка соответственно, %;

Sто - содержание серы в твердом остатке автотранспортных покрышек, за вычетом серы, перешедшей в летучие, %;

Ш - удельный выход шлака, кг/т металла или штейна.

(dmax)=Dmin/(8-10),

где Dmin - минимальный из размеров выпускных отверстий загрузочных бункеров, либо весовых воронок, либо загрузочных устройств, мм.

| JP 2000192161 А, 11.07.2000 | |||

| Способ доменной плавки | 1978 |

|

SU721009A3 |

| СПОСОБ ДОМЕННОЙ ПЛАВКИ | 1996 |

|

RU2074895C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТРАБОТАННЫХ РЕЗИНОСОДЕРЖАЩИХ ИЗДЕЛИЙ | 2000 |

|

RU2202471C2 |

| СПОСОБ ПЕРЕРАБОТКИ ОТРАБОТАННЫХ РЕЗИНОТЕХНИЧЕСКИХ ИЗДЕЛИЙ С МЕТАЛЛОКОРДОМ | 2001 |

|

RU2225419C2 |

| DE 4139512 A, 03.06.1993 | |||

| Пропеллер с поворотными лопастями для изменения шага винта | 1930 |

|

SU24250A1 |

Авторы

Даты

2007-01-10—Публикация

2005-12-19—Подача