Изобретение относится к способам изготовления металлических щеток, применяемых в машиностроении для механической обработки сварных швов, удаления окалины, ржавчины и других загрязнений, и может быть использовано в любой области машиностроения, в частности, в энергомашиностроении и котлостроении, где необходимо производить очистку изделий.

Наиболее близким техническим решением, принятым за прототип, является способ изготовления иглофрезы, при котором перед сборкой заготовку покрывают термопластическим связующим, затем заготовку укладывают путем намотки се на кольцевое основание и после нагрева под давлением

срезают периферийную часть уложенной заготовки до кольцевого основания иглоф- реэы.

Выделенные концы ветвей заготовки срезают, оставляя острые хромки поверхностного слоя очищаемого металла. В том случае, если основание выполнено из связующего материала, то оно может быть полностью расплавлено и материал основания пойдет на закрепление витков заготовки как дополнительное связующее.

Эффективность известного способа состоит в понижении затрат, за счет возможности полной механизации и автоматизации этого процесса, а также в повышении работоспособности иглофрезы благодаря

х| 00 4 ГО

тшЛ

Ы

более надежному закреплению и повышенной плотности ветвей заготовки.

Известный способ имеет ряд недостатков,

Во-первых, большая трудоемкость про- цесса, т.к. перед изготовлением иглофрезы на поверхность проволоки предварительно наносится слой связующего материала, в известном способе им является цинковое покрытие.

,. Во-вторых, в известном процессе не предусмотрена ,закалка рабочей поверхности rfpoBO/ioMttdro §орЈа, что снижает долговечность иглофрезы.

Кроме того, не предусмотрена коррози- онная стойкость иглофрезы при работе со смазывающими охлаждающими жидкостями (СОЖ), которые разрушают проволочный ворс, следовательно, снижают долговечность щетки.

Цель изобретения состояла в повышении долговечности иглофрезы.

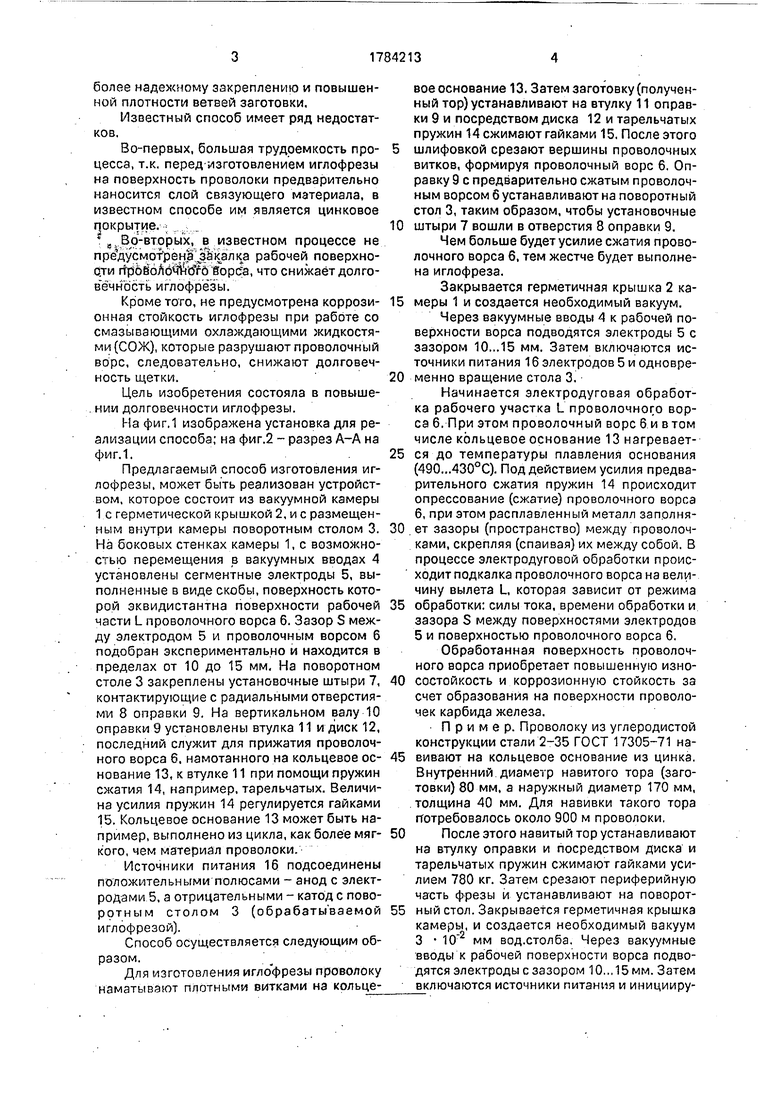

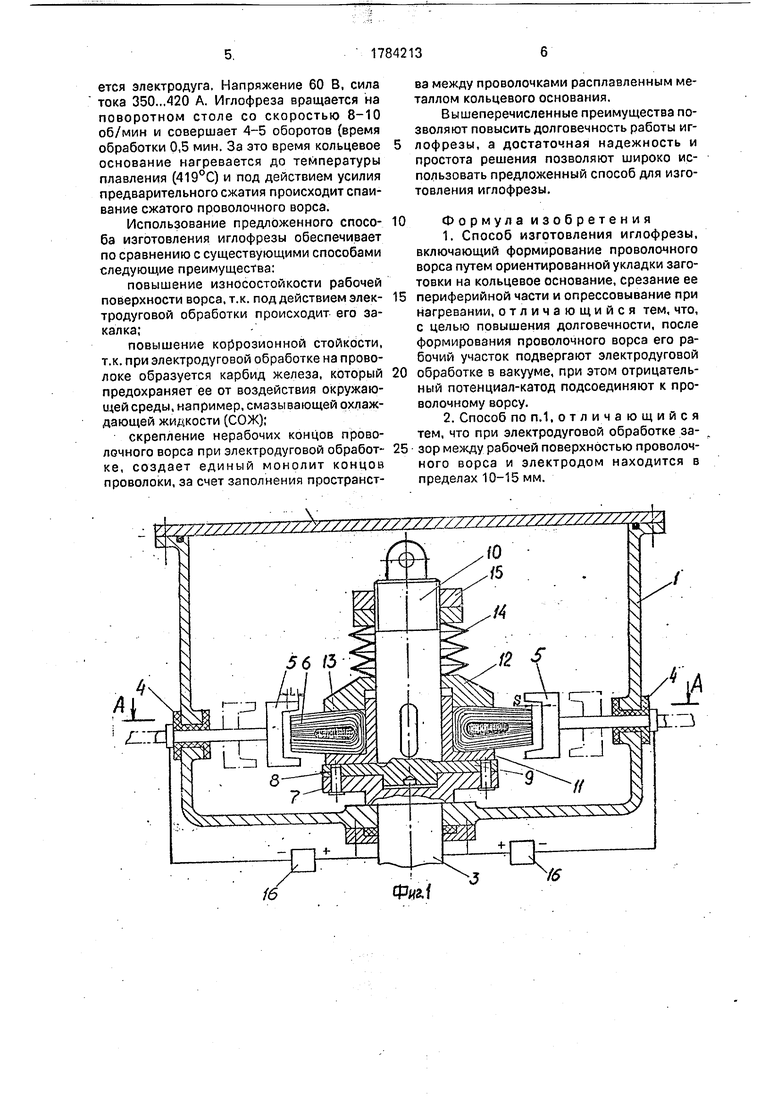

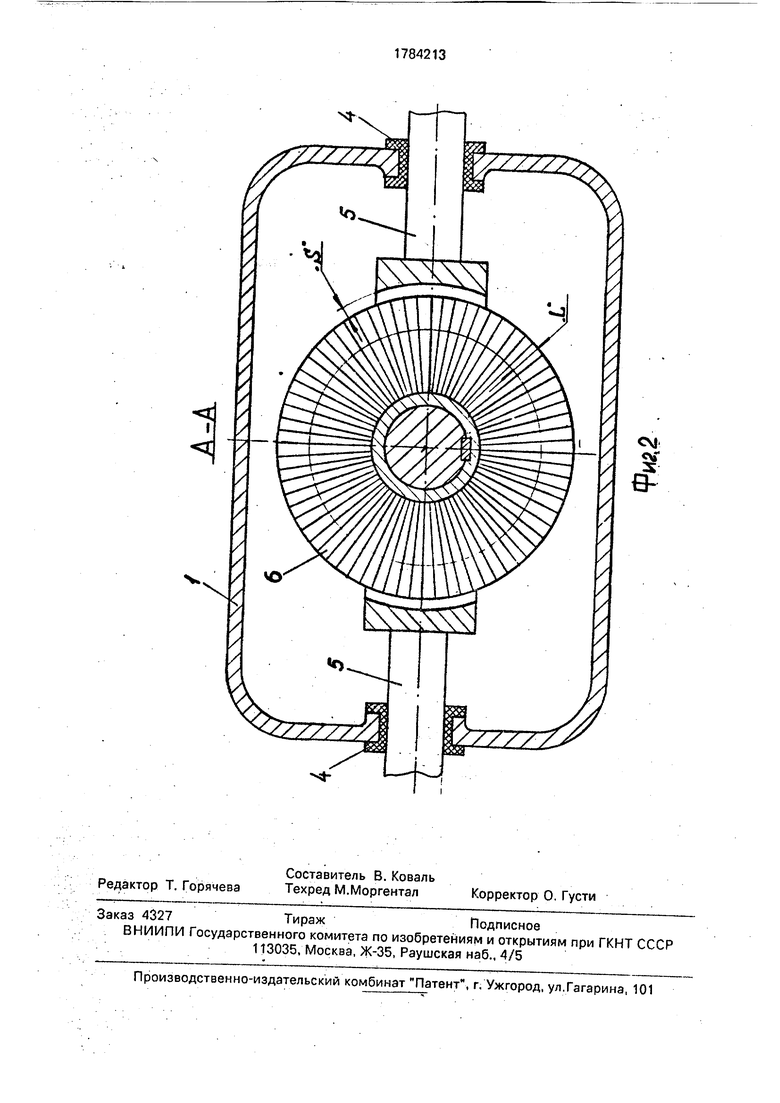

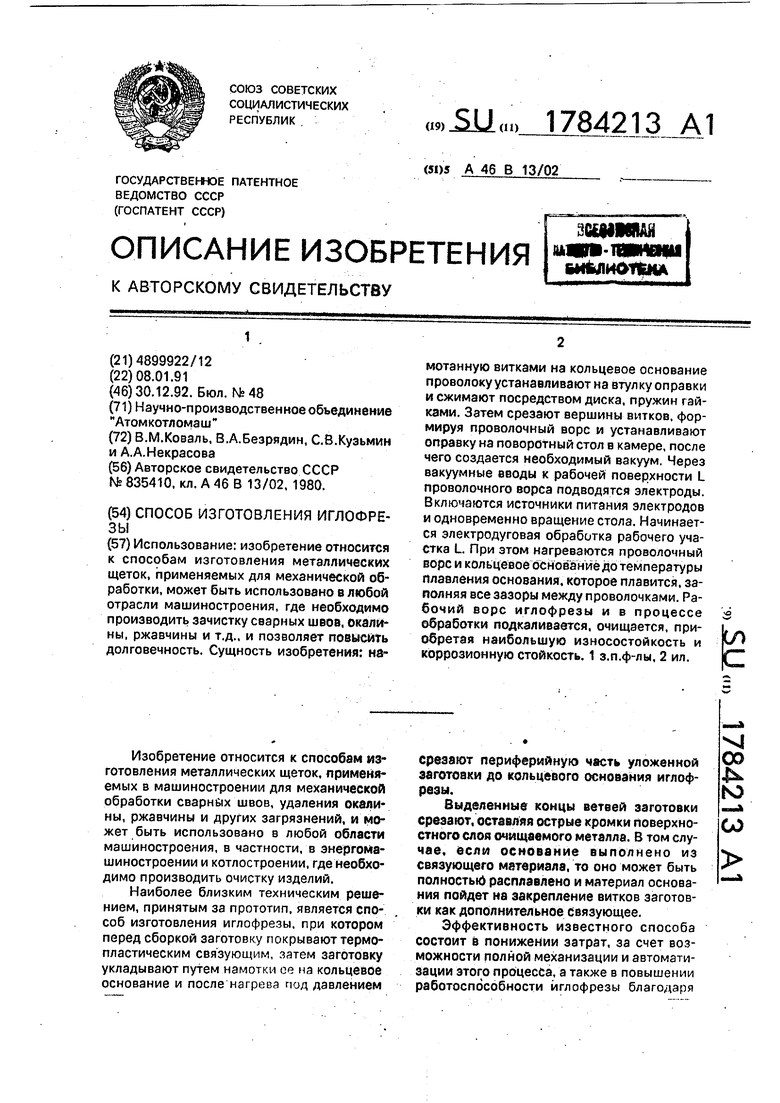

На фиг.1 изображена установка для реализации способа; на фиг.2 - разрез А-А на фиг.1.

Предлагаемый способ изготовления иглофрезы, может быть реализован устройством, которое состоит из вакуумной камеры 1 с герметической крышкой 2, и с размещенным внутри камеры поворотным столом 3. На боковых стенках камеры 1, с возможно- перемещения в вакуумных вводах А установлены сегментные электроды 5, выполненные в виде скобы, поверхность которой эквидистантна поверхности рабочей части L проволочного ворса 6. Зазор S между электродом 5 и проволочным ворсом 6 подобран экспериментально и находится в пределах от 10 до 15 мм. На поворотном столе 3 закреплены установочные штыри 7, контактирующие с радиальными отверстиями 8 оправки 9. На вертикальном валу 10 оправки 9 установлены втулка 11 и диск 12, последний служит для прижатия проволочного ворса 6, намотанного на кольцевое ос- нование 13, к втулке 11 при помощи пружин сжатия 14, например, тарельчатых. Величина усилия пружин 14 регулируется гайками 15. Кольцевое основание 13 может быть например, выполнено из цикла, как более мяг- кого, чем материал проволоки.

Источники питания 16 подсоединены положительными полюсами - анод с электродами 5, а отрицательными - катод с пово- ротным столом 3 (обрабатываемой иглофрезой).

Способ осуществляется следующим образом.

Для изготовления иглофрезы проволоку наматывают плотными витками на кольцевое основание 13. Затем заготовку (полученный тор) устанавливают на втулку 11 оправки 9 и посредством диска 12 и тарельчатых пружин 14 сжимают гайками 15. После этого шлифовкой срезают вершины проволочных витков, формируя проволочный ворс 6, Оправку 9 с предварительно сжатым проволочным ворсом б устанавливают на поворотный стол 3, таким образом, чтобы установочные штыри 7 вошли в отверстия 8 оправки 9.

Чем больше будет усилие сжатия проволочного ворса б, тем жестче будет выполнена иглофреза.

Закрывается герметичная крышка 2 камеры 1 и создается необходимый вакуум.

Через вакуумные вводы 4 к рабочей поверхности ворса подводятся электроды 5 с зазором 10...15 мм. Затем включаются источники питания 1 б электродов 5 и одновременно вращение стола 3,

Начинается электродуговая обработка рабочего участка L проволочного ворса 6. При этом проволочный ворс бив том числе кольцевое основание 13 нагревается до температуры плавления основания (490...430°С). Под действием усилия предварительного сжатия пружин 14 происходит опрессование (сжатие) проволочного ворса б, при этом расплавленный металл заполняет зазоры (пространство) между проволочками, скрепляя (спаивая) их между собой. В процессе электродуговой обработки происходит подкалка проволочного ворса на величину вылета L, которая зависит от режима обработки: силы тока, времени обработки и зазора S между поверхностями электродов 5 и поверхностью проволочного ворса 6.

Обработанная поверхность проволочного ворса приобретает повышенную износостойкость и коррозионную стойкость за счет образования на поверхности проволочек карбида железа.

Пример. Проволоку из углеродистой конструкции стали 2-35 ГОСТ 17305-71 навивают на кольцевое основание из цинка, Внутренний диаметр навитого тора (заготовки) 80 мм, а наружный диаметр 170 мм, толщина 40 мм. Для навивки такого тора потребовалось около 900 м проволоки.

После этого навитый тор устанавливают на втулку оправки и посредством диска и тарельчатых пружин сжимают гайками усилием 780 кг. Затем срезают периферийную часть фрезы и устанавливают на поворотный стол. Закрывается герметичная крышка камеры, и создается необходимый вакуум 3 мм вод.столба. Через вакуумные вводы к рабочей поверхности ворса подводятся электроды с зазором 10 . 15мм. Затем включаются источники питания и инициируется электродуга. Напряжение 60 В, сила тока 350..,420 А. Иглофреза вращается на поворотном столе со скоростью 8-10 об/мин и совершает 4-5 оборотов (время обработки 0,5 мин. За это время кольцевое основание нагревается до температуры плавления (419°С) и под действием усилия предварительного сжатия происходит спаивание сжатого проволочного ворса.

Использование предложенного спосо- ба изготовления иглофрезы обеспечивает по сравнению с существующими способами следующие преимущества:

повышение износостойкости рабочей поверхности ворса, т.к. под действием элек- тродуговой обработки происходит его закалка;

повышение коррозионной стойкости, т.к. при электродуговой обработке на проволоке образуется карбид железа, который предохраняет ее от воздействия окружающей среды, например, смазывающей охлаждающей жидкости (СОЖ);

скрепление нерабочих концов проволочного ворса при электродуговой обработ- ке, создает единый монолит концов проволоки, за счет заполнения пространства между проволочками расплавленным металлом кольцевого основания.

Вышеперечисленные преимущества позволяют повысить долговечность работы иглофрезы, а достаточная надежность и простота решения позволяют широко использовать предложенный способ для изготовления иглофрезы.

Формула изобретения 1. Способ изготовления иглофрезы, включающий формирование проволочного ворса путем ориентированной укладки заготовки на кольцевое основание, срезание ее периферийной части и спрессовывание при нагревании, отличающийся тем, что, с целью повышения долговечности, после формирования проволочного ворса его рабочий участок подвергают электродуговой обработке в вакууме, при этом отрицательный потенциал-катод подсоединяют к проволочному ворсу,

2. Способ по п.1, отличающийся тем, что при электродуговой обработке зазор между рабочей поверхностью проволочного ворса и электродом находится в пределах 10-15 мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЗУБОИГЛОФРЕЗЕРОВАНИЯ ЧЕРВЯЧНОЙ ИГЛОФРЕЗОЙ-ЛЕТУЧКОЙ | 2007 |

|

RU2332282C1 |

| ЧЕРВЯЧНАЯ ИГЛОФРЕЗА-ЛЕТУЧКА | 2007 |

|

RU2332283C1 |

| СПОСОБ ИГЛОФРЕЗЕРНОЙ И УПРОЧНЯЮЩЕЙ ОБРАБОТКИ | 2010 |

|

RU2434732C2 |

| КОМБИНИРОВАННЫЙ ИГЛОФРЕЗЕРНО-УПРОЧНЯЮЩИЙ ИНСТРУМЕНТ | 2010 |

|

RU2438850C2 |

| УСТРОЙСТВО ДЛЯ ИМПУЛЬСНОГО ИГЛОФРЕЗЕРОВАНИЯ И УПРОЧНЕНИЯ ПЛОСКОСТЕЙ | 2008 |

|

RU2366556C1 |

| УСТРОЙСТВО ДЛЯ ИМПУЛЬСНОГО ИГЛОФРЕЗЕРОВАНИЯ ПЛОСКОСТЕЙ | 2008 |

|

RU2367560C1 |

| СПОСОБ ИМПУЛЬСНОГО ИГЛОФРЕЗЕРОВАНИЯ ПЛОСКОСТЕЙ | 2008 |

|

RU2367559C1 |

| СПОСОБ ИГЛОФРЕЗЕРНО-УПРОЧНЯЮЩЕЙ ОБРАБОТКИ | 2006 |

|

RU2312753C1 |

| СПОСОБ ВИБРАЦИОННОГО ИГЛОФРЕЗЕРОВАНИЯ | 2010 |

|

RU2452598C1 |

| ИГЛОФРЕЗЕРНО-УПРОЧНЯЮЩИЙ ИНСТРУМЕНТ | 2006 |

|

RU2312752C1 |

Использование: изобретение относится к способам изготовления металлических щеток, применяемых для механической обработки, может быть использовано в любой отрасли машиностроения, где необходимо производить зачистку сварных швов, окалины, ржавчины и т.д., и позволяет повысить долговечность. Сущность изобретения: намотанную витками на кольцевое основание проволоку устанавливают на втулку оправки и сжимают посредством диска, пружин гайками. Затем срезают вершины витков, формируя проволочный ворс и устанавливают оправку на поворотный стол в камере, после чего создается необходимый вакуум. Через вакуумные вводы к рабочей поверхности L проволочного ворса подводятся электроды. Включаются источники питания электродов и одновременно вращение стола. Начинается злектродуговая обработка рабочего участка L При этом нагреваются проволочный ворс и кольцевое основание до температуры плавления основания, которое плавится, заполняя все зазоры между проволочками. Рабочий ворс иглофрезы и в процессе обработки подкаливается, очищается, приобретая наибольшую износостойкость и коррозионную стойкость. 1 з.п.ф-лы, 2 ил. (Л С

Фиг./

Nt

см

I

| Способ изготовления иглофрезы | 1979 |

|

SU835410A1 |

| Способ изготовления звездочек для французской бороны-катка | 1922 |

|

SU46A1 |

Авторы

Даты

1992-12-30—Публикация

1991-01-08—Подача