Изобретение относится к промышленности строительных материалов и может быть использовано при производстве теплоизоляционных плит. Известна арболитовая смесь, включающая, мас.ч:

/См. А.С. СССР №346295, кл. С 04 В 43/00, 1970/

Известная арболитовая смесь обладает большой объемной массой, большим водопоглощением, большим коэффициентом теплопроводности.

Известна также сырьевая смесь для теплоизоляции, вес.%:

/См. А.С. СССР №885234, кл. С 04 В 43/00, 1979/

Полученная теплоизоляция огнестойка, но обладает низкой прочностью на сжатие и изгиб при объемной массе 180-190 кг/м3.

Из описанных в литературе веществ аналогичного назначения наиболее близким по составу является композиция для изготовления балластного слоя железнодорожного пути, включающая, мас.%:

/См. А.С. СССР №1209649 А, кл. С 04 В 26/16, 1980/

Известная композиция обладает большой объемной массой, повышенным водопоглощением, низкой предельной температурой применения, 100°С, горит.

Задачи решаемые - повышение прочности на сжатие и изгиб при сохранении объемной массы 180-190 кг/м3.

Это достигается тем, что сырьевая смесь для получения теплоизоляционных плит, включающая вяжущее, антипирен и легкий органический заполнитель, отличается тем, что она содержит в качестве вяжущего полиуретановый герметик "Монтажная пена", в качестве легкого органического заполнителя дробленую древесину, а в качестве антипирена раствор ББК-3, содержащий борную кислоту, буру и воду при следующем соотношении компонентов, об.%:

Для получения сырьевой смеси при изготовлении плит используют следующие материалы.

Полиуретановый герметик "Монтажная пена" - "MACROFOAM" Московского ЦПХТП-ПУ, 103009, г.Москва, а/я 923.

Монтажная пена "MACROFOAM" выпускается в баллончиках по 0,75 л, вес 1.0 кг. Состав пены "MACROFOM" - 4,4-дефенилметан-диизоционат, пропан/бутан.

Полиуретановая пена "ТЕКАПУР" содержит: Дифенилметан-диизоционат, пропан/бутан, деметилэфир, производство Словении. Выпускается в баллончиках по 0,75 литра, вес - 1,0 кг.

Дробленая древесина различных пород /хвойных или лиственных/ применяется фракции 2,5 мм - 20 мм, может применяться отход древесины этих фракций - стружка после строгания древесины.

Гранулометрический состав представлен в таблице 1.1.

Объемная масса дробленой древесины /стружки/ 80-100 кг/м3.

Раствор ББК-3 состоит, мас.%:

Для изучения свойств полученной сырьевой смеси для теплоизоляции были приготовлены 5 составов предлагаемой смеси и 1 состав прототипа, содержание исходных компонентов в которых приведено в таблице 1.2/, а физико-механические показатели смеси введены в таблицу 1.3, а также приведены примеры.

ПРИМЕР №1.

Для изготовления 10 фасадных плит /размеры: ширина - 0,5 м, длина 1,0 м, толщина - 0,05 м/ требуется дробленой древесины /стружки/ объемной массой 80 кг/м3 - 93,5% по объему или 0,25 м3, фракции 2,5-20 мм, объемная масса смеси - 180 кг/м3.

Монтажной пены "MACROFOAM" - 4% по объему или 0,01 м3 или 2 баллончика по 0,75 литра герметика "MACROFOAM".

Раствора ББК-3 потребуется 2,5% по объему или 0,0062 м3.

Сырьевую смесь для теплоизоляции изготавливают следующим образом. Форму заполняют дробленой древесиной, разравнивают, выливают раствор ББК-3 и все это перемешивают, после вновь разравнивают, заливают герметиком ровным слоем, перемешивают в течение 5 минут и разравнивают, закрывают крышкой. Выдержка в форме, включая вспенивание и отверждение пеномассы, составляет 1-2 часа. Получают теплоизоляционную фасадную плиту объемной массой 180 кг/м3.

ОПРЕДЕЛЕНИЕ ПРОЧНОСТИ НА СЖАТИЕ ПРИ 10%-ной ЛИНЕЙНОЙ ДЕФОРМАЦИИ.

Сущность определения заключается в измерении значения сжимающих усилий, вызывающих деформацию образца по толщине на 10% при соответствующих условиях испытания.

АППАРАТУРА И ОБОРУДОВАНИЕ, ИНСТРУМЕНТЫ.

Машина испытательная, обеспечивающая скорость нагружения образца 5-10 мм/мин, позволяющая измерить нагрузку с погрешностью, не превышающей 10% значения сжимающего усилия, или деформацию с погрешностью не более 0,2 мм.

Индикатор часового типа по ГОСТ 577-68.

Линейка металлическая по ГОСТ 427-75 или штангенциркуль по ГОСТ 166-80.

Проведение испытания.

Из каждой плиты /три плиты/ вырезают по одному образцу размером 40×40×40 мм.

Для проведения испытания образец помещают в машину таким образом, чтобы сжимающие усилие действовало по оси образца, и измеряют нагрузку, при которой он уплотняется на 10%.

Измерение деформации образца производят индикатором часового типа.

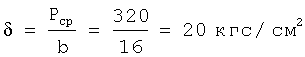

Прочность на сжатие при 10%-ной линейной деформации в кгс/см2 вычисляют по формуле:

.

.

ОПРЕДЕЛЕНИЕ ПРЕДЕЛА ПРОЧНОСТИ ПРИ ИЗГИБЕ.

Сущность метода заключается в определении величины усилия при изгибе образца, вызывающего его разрушение при заданных условиях испытания, испытания производят по ГОСТ 17177-87.

Отбор образцов.

Для определения предела прочности при изгибе из плит выпиливают по два образца размером (169×30×30)±1 мм, один из средины и один на расстоянии 50 мм от края плиты.

АППАРАТУРА, ОБОРУДОВАНИЕ, ИНСТРУМЕНТЫ.

Испытательная машина, обеспечивающая скорость нагружения образца 10 мм/мин и снабженная устройством с нагружением, индикатором и опорами, имеющими радиус закругления 6±0,1 мм. Расстояние между осями опор должно быть 120±1 мм

Штангенциркуль по ГОСТ 166-80.

ПРОВЕДЕНИЕ ИСПЫТАНИЯ.

Образец помещают на опоры так, чтобы плоскость образца касалась опор по всей его ширине, а концы образца выходили за опоры не менее чем на 15 мм. При этом высота образца должна совпадать с направлением его нагружения.

В момент разрушения образца фиксируют разрушающую нагрузку.

ОБРАБОТКА РЕЗУЛЬТАТОВ.

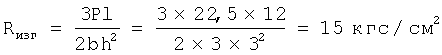

Предел прочности при изгибе образца Rизг в кгс/см2 вычисляют по формуле:

где Р - разрушающая нагрузка, Н, Р=22,5 кгс;

l - расстояние между осями опор, м, l=12 см;

b - ширина образца, b=3 см;

h - толщина образца, h=3 см.

ПРИМЕР №2.

Испытание проводят, как в примере №1.

Для этого брали сырьевую смесь для теплоизоляции следующего состава, об.%:

Объемная масса - 180 кг/м3, предел прочности на сжатие при 10%-ной линейной деформации - 21 кгс/см2, предел прочности при изгибе - 14 кгс/см2.

ПРИМЕР №3

Приготовление и испытание теплоизоляции проводят, как в примере №1. Для этого берут сырьевую смесь для теплоизоляции следующего состава, об.%:

Объемная масса - 190 кг/м3, предел прочности на сжатие при 10%-ной линейной деформации - 19 кгс/см2, предел прочности при изгибе - 14 кгс/см2.

ПРИМЕР №4.

Приготовление и испытание теплоизоляции проводят, как в примере №1.

Для этого берут сырьевую смесь для теплоизоляции следующего состава, об.%:

Объемная масса - 180 кг/м3, предел прочности на сжатие при 10%-ной линейной деформации - 10 кгс/см2, предел прочности при изгибе -8,0 кгс/см2.

ПРИМЕР №5.

Приготовление и испытание теплоизоляции проводят, как в примере №1. Для этого берут сырьевую смесь для теплоизоляции следующего состава, об.%:

Объемная масса - 190 кг/м3, предел прочности на сжатие при 10%-ной линейной деформации - 15,2 кгс/см2, предел прочности при изгибе - 10 кгс/см2.

Введение раствора ББК-3 в сырьевую смесь приводит к пропитыванию древесины и способствует повышенной адгезии полиуретанового герметика к дробленой древесине, что, в свою очередь, ведет к повышению прочности на сжатие при 10%-ной линейной деформации и прочности на изгиб, а также раствор обладает пластифицирующим действием для вязкого герметика.

Применение полиуретанового герметика в качестве вяжущего приводит к повышению прочности на сжатие при 10%-ной линейной деформации и прочности на изгиб при объемной массе 180-190 кг/м из-за его легкости и увеличенной адгезии к древесине.

Применение в качестве органического заполнителя в смеси дробленой древесины приводит также к повышению прочности на сжатие при 10%-ной деформации и прочности на изгиб при объемной массе 180-190 кг/м3.

Из таблицы 1.3. видно, что наибольшей прочностью на сжатие при 10%-ной линейной деформации и прочностью на изгиб обладают сырьевые смеси №1, 2, 3 при объемной массе 180-190 кг/м3.

Увеличение или уменьшение полиуретанового герметика "Монтажной пены" в смесях 4 и 5 приводит к падению прочности на сжатие и изгиб при объемной массе смеси 180-190 кг/м3.

Уменьшение или увеличение дробленой древесины в смеси от 91 до 94 об.% приводит к снижению прочности на сжатие и изгиб плит при объемной массе 180-190 кг/м3.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ДЛЯ ТЕПЛОИЗОЛЯЦИИ СТРОИТЕЛЬНЫХ КОНСТРУКЦИЙ | 2012 |

|

RU2525536C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 1997 |

|

RU2135532C1 |

| МНОГОСЛОЙНОЕ ИЗДЕЛИЕ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) | 2005 |

|

RU2298480C1 |

| Сырьевая строительная смесь | 1990 |

|

SU1742251A1 |

| Способ изготовления мягких древесноволокнистых плит для изделий фасонного профиля | 1990 |

|

SU1756446A1 |

| ТЕПЛОИЗОЛЯЦИОННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1996 |

|

RU2104253C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АРБОЛИТА | 2007 |

|

RU2338715C1 |

| ЛЕГКАЯ ДРЕВЕСНАЯ ПЛИТА | 2010 |

|

RU2546272C2 |

| ДРЕВЕСНО-КОМПОЗИТНЫЙ МАТЕРИАЛ | 2011 |

|

RU2541652C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ДРЕВЕСНОГО СТРОИТЕЛЬНОГО МАТЕРИАЛА | 1992 |

|

RU2036874C1 |

Изобретение относится к промышленности строительных материалов и может быть использовано при производстве теплоизоляционных плит. Описывается сырьевая смесь для получения теплоизоляционных плит, содержащая в качестве вяжущего 3-5 об.% полиуретанового герметика "Монтажная пена", в качестве легкого органического заполнителя 92-95 об.% дробленой древесины, в качестве антипирена 2-3 об.% раствора ББК-3. Технический результат - повышение прочности на сжатие и изгиб при сохранении объемной массы 180-190 кг/м3. 3 табл.

Сырьевая смесь для получения теплоизоляционных плит, включающая вяжущее, антипирен и легкий органический заполнитель, отличающаяся тем, что она содержит в качестве вяжущего полиуретановый герметик "Монтажная пена", в качестве легкого органического заполнителя дробленую древесину, а в качестве антипирена раствор ББК-3, содержащий борную кислоту, буру и воду при следующем соотношении компонентов, об.%:

| Композиция для изготовления балластного слоя железнодорожного пути | 1983 |

|

SU1209649A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ОПИЛОБЕТОННЫХ БЛОКОВ | 1992 |

|

RU2039717C1 |

| Способ изготовления теплоизоляционного материала | 1990 |

|

SU1763426A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПАНЕЛЕЙ ИЛИ АНАЛОГИЧНЫХ ИЗДЕЛИЙ ИЗ ИЗОЛЯЦИОННОГО МАТЕРИАЛА И ПАНЕЛИ ИЛИ ИЗДЕЛИЯ, ПОЛУЧЕННЫЕ ТАКИМ СПОСОБОМ | 1993 |

|

RU2129486C1 |

| RU 94044678 A1, 27.06.1996. | |||

Авторы

Даты

2007-01-20—Публикация

2002-04-16—Подача