Изобретение относится к области строительных материалов и может быть использовано для изготовления теплоизоляционных изделий.

Известен способ получения изоляционного материала, включающий смешивание остатка термоконтактного крекинга нефте- битумозных пород с содержанием 80-84% Si02 со связующим - полиэтиленом, Предварительно связующее и наполнитель разогревают до температуры на 10-20°С выше температуры плавления связующего. Полученную смесь в горячем состоянии формуют в элементы теплоизоляции (1).

Недостаток данного технического решения заключается в том, что изделия, полученные из этого материала, имеют высокую плотность ( у 630-760 кг/м3), а следовательно, низкие теплотехнические свойства. Способ изготовления данного материала технологически сложен, так как требует

предварительного разогрева связующего, а полученная смесь формуется в горячем состоянии.

Наиболее близким к заявляемому решению является способ изготовления древес- но-цементных материалов, согласно которому древесные частицы влажностью до 60-70% выдерживают в расплаве низкомолекулярных отходов полиэтилена при температуре 105-150°С в течение 20 мин (2)

Недостаток данного технического решения заключается в том, что получаемый материал имеет высокую плотность у 500 кг/м , а способ изготовления данного материала технологически сложен, так как требует предварительного расплавления низкомолекулярных отходов полиэтилена, выдержки древесных частиц в расплаве, смешивания обработанных частиц с цементом и формования

СО

С

vi

ON

СО N

ю о

Цель изобретения - уменьшение плотности и коэффициента теплопроводности теплоизоляционного материала,

Указанная цель достигается тем, что опилки обрабатывают водой до влажности 30-50%, затем смешивают с порошкообразным полиэтиленом, укладывают в перфорированную форму и термообрабатывают при температуре 110-120°С в течение 20-30 мин, затем при температуре 160-170°С в течение 60-90 мин.

Отличительные признаки заявляемого способа изготовления отсутствуют во всех известных технических решениях и обуславливают достижение нового положитель- ного эффекта, выразившегося в снижении объемной плотности теплоизоляционного материала, улучшении его теплотехнических свойств, утилизации отходов деревообработки.

Физико-химический смысл и преимущество предлагаемого способа заключаются в следующем. Равномерное распределение связующего в смеси достигается за счет предварительного увлажнения древесных опилок методом распыления воды и смешивания их со связующим, Увлажнение опилок позволяет избежать расслоения смеси на компоненты при перемешивании, а также предотвращает пыление в процессе изго- товления сырьевой смеси. Количество воды, вводимой в сырьевую смесь, зависит от расхода и начальной влажности применяемых опилок. Оптимальная влажность опилок для каждого состава смеси своя. Предложенный способ предусматривает осуществлять термообработку в две стадии, первая из которых способствует удалению влаги из формуемого изделия, а вторая ведет к расплавлению связующего, которое обволаки- вает частицы заполнителя при охлаждении.

Выбор условий проведения действий способа обусловлен следующим: в связи с тем, что равномерное перемешивание сухих компонентов смеси невозможно из-за расслоения смеси, то в смесь вводится влага, которую необходимо удалить на первой стадии процесса термообработки. Поэтому температура первой стадии определяется температурой кипения воды, равной 100°С и превышает ее на 10-20°С для интенсификации процесса удаления влаги.

Время первой стадии зависит от количества введенной влаги (30, 40 или 50%). Чем меньше количество воды в смеси, тем меньше время термообработки, В процессе второй стадии термообработки связующее - полиэтилен плавится и переходит в вязко- текучее состояние, приобретает необходимую вязкость и связывает частицы заполнителя.

При охлаждении до комнатной температуры связующее затвердывает и прочно схватывает частицы заполнителя.

Температура второй стадии термообработки превышает температуру плавления полиэтилена на 30-40°С, чтобы полиэтилен перешел в вязкотекучее состояние и приобрел необходимую вязкость (чем больше температура, тем меньше вязкость расплава) и связал частицы заполнителя. Температурные интервалы 160-170°С были определены экспериментально. Время второй стадии определялось экспериментальным путем. Критерием для этого был выбор минимального времени, достаточного для прогрева образцов и для того, чтобы материал приобрел необходимую прочность.

Предложенным способом был изготовлен теплоизоляционный материал, содержащий в своем составе в качестве связующего порошкообразный полиэтилен, а в качестве древесного заполнителя - опилки, при следующем соотношении компонентов, мас.%

Полиэтилен30-50

Древесные опилки

влажностью 30-50% 50-70 Было изготовлено предложенным способом три партии образцов теплоизоляцион- ного материала, Использовали порошкообразный полиэтилен высокого давления, соответствующий требованиям ТУ-6-05-1866-78, опилки смешанных пород древесины с размером частиц от 2 до 5 мм и начальной влажностью 12%, вода, соответствующая требованиям ГОСТ 23732-79.

Технология получения сырьевой смеси и теплоизоляционного материала на ее основе следующая. Пример рассматривается для состава № 1. 70 мас.% древесных опилок смешиваются с 30 мас.% порошкообразного полиэтилена. Древесные опилки с первоначальной влажностью 12% увлажняют опрыскиванием водой до 50% влажности для лучшего сцепления с порошкообразным полиэтиленом и для более равномерного распределения его в смеси при перемешивании.

Для данного состава смеси только при достижении влажности опилок 50% не происходит расслоения смеси на компоненты, смесь становится однородйой и можно получить из нее качественный образец теплоизоляционного материала.

Перемешивание компонентов осуществляют до получения однородной смеси. Тщательно перемешанную смесь укладывают в металлические перфорированные формы, предварительно смазанные силиконовой жидкостью, и подвергают тепловой обработке по следующему режиму: при температуре 110-120°С выдерживают 20-30 минут, затем при температуре 160-170°С выдерживают 60-90 минут. После охлаждения до комнатной температуры образцы распалубливают и подвергают испытаниям для определения физико-механических свойств по ГОСТ 17177-87. При изготовлении образцов состава № 2: 60 мас.% опилок и 40 мае. % полиэтилена, опилки доувлажня- ют до влажности 40% по вышеуказанной причине, а при изготовлении образцов состава № 3: 50 мас.% опилок и 50 мас.% полиэтилена, опилки доувлажняютдо влажности 30%. В остальном технология изготовления теплоизоляционного материала совпадает с изложенной выше для состава № 1.

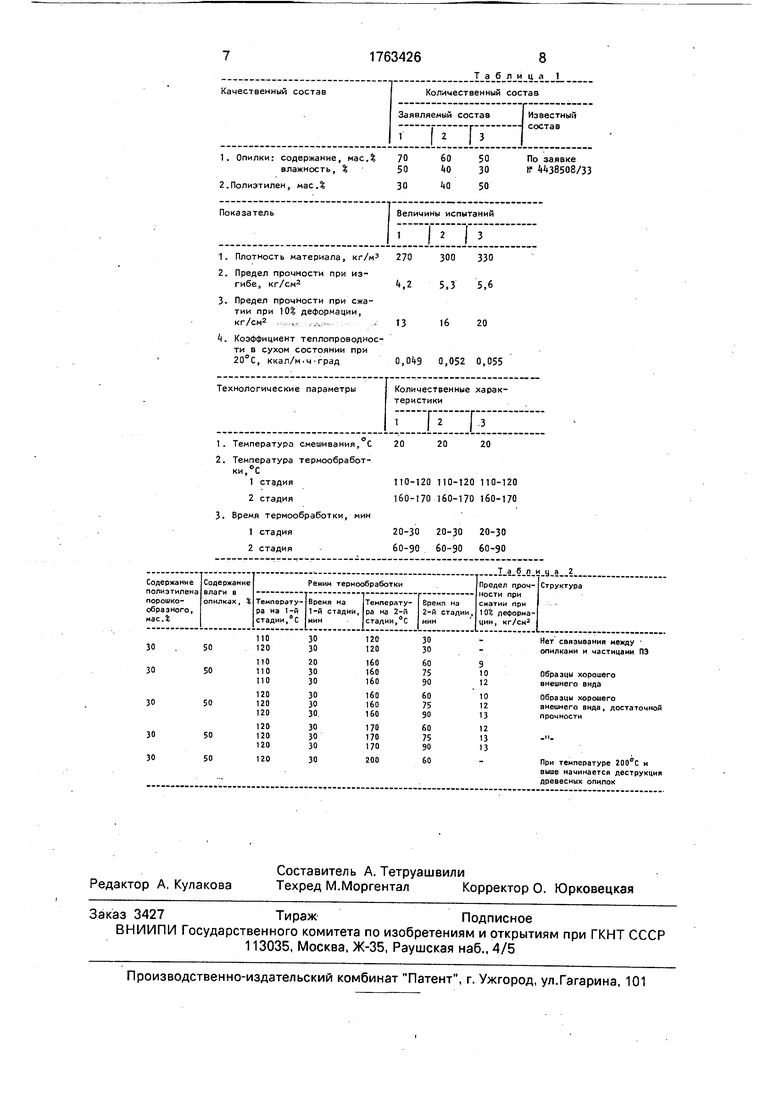

Состав и показатели качества полученного материала и прототипа приведены для конкретных примеров в таблице 1.

Как видно из табл.1, для достижения цели изобретения - снижения плотности теплоизоляционного материала, улучшения его теплотехнических свойств, может быть рекомендован следующий оптимальный состав теплоизоляционного материала: 70 мас.% древесных опилок и 30 мас.% порошкообразного полиэтилена. Свойства этого материала следующие: у - 270 кг/м 3, Я 0,049 ккал/м ч град.

Условия проведения способа изготовления теплоизоляционного материала на оптимальном составе даны в таблице 2.

Из табл.2 видно, что предложенные условия проведения способа позволяют получить теплоизоляционный материал достаточной прочности. Для рассматриваемого состава оптимальным является следующий режим: температура 1 стадии 120°С, время

1 стадии 30 мин, а на второй стадии - а) при температуре 160°С, время 90 мин либо б) при температуре 170°С, время 75 мин. Снижение температуры второй стадии до 150°С не позволяет получить материал

достаточной прочности, а увеличение температуры второй стадии до 180°С не приводит к улучшению достигнутого результата по сравнению с 170°С.

Предложенные условия проведения

способа позволяют получить теплоизоляционный материал низкой плотности и улучшенной теплопроводности без применения прессового оборудования, применяя недефицитное и недорогое связующее, и утилизировать неиспользуемые отходы деревообработки - опилки. Экономический эффект от внедрения новой технологии на предприятии мощностью 10 000 м составит 72 000 руб.

Формула изобретения

Способ изготовления теплоизоляционного материала, включающий приготовление смеси, содержащей древесный заполнитель и полиэтилен, формование и

термообработку, отличающийся тем, что, с целью уменьшения плотности и коэффициента теплопроводности, древесный заполнитель увлажняют до 30-50%, затем смешивают с порошкообразным полиэтиленом до получения смеси состава, мас.%: древесный заполнитель 50-70, порошкообразный полиэтилен 30-50, а термообработку осуществляют при 110-120°С в течение 20-30 мин, а затем при 160-170°С в течение

60-90 мин.

Предел прочности при сжатии при 10% деформации, кг/см2

Коэффициент теплопроводности в сухом состоянии при 20°С, ккал/М Ч град

13

16

20

0,049 0,052 0,055

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ НА ОСНОВЕ КРЕМНЕЗЕМСОДЕРЖАЩЕГО СВЯЗУЮЩЕГО | 2009 |

|

RU2443660C2 |

| ТОРФОДРЕВЕСНАЯ ФОРМОВОЧНАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ И КОНСТРУКЦИОННО-ТЕПЛОИЗОЛЯЦИОННЫХ ИЗДЕЛИЙ | 2012 |

|

RU2514973C1 |

| КОМПОЗИЦИЯ ДЛЯ ЛЕГКОГО ГРАНУЛИРОВАННОГО ЗАПОЛНИТЕЛЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2006 |

|

RU2327663C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ ИЗДЕЛИЙ | 2003 |

|

RU2272009C2 |

| ТОРФОДРЕВЕСНАЯ КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КОНСТРУКЦИОННО-ТЕПЛОИЗОЛЯЦИОННЫХ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ | 2005 |

|

RU2307813C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ НА ОСНОВЕ КРЕМНЕЗЕМСОДЕРЖАЩЕГО СВЯЗУЮЩЕГО | 2005 |

|

RU2283818C1 |

| Сырьевая смесь для изготовления теплоизоляционных древесно-полимерных композиционных материалов | 2018 |

|

RU2690826C1 |

| Способ получения арболита | 2019 |

|

RU2746720C2 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА И ТЕПЛОИЗОЛЯЦИОННЫЙ МАТЕРИАЛ НА ЕЕ ОСНОВЕ | 2000 |

|

RU2200716C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ И ОТДЕЛОЧНЫХ МАТЕРИАЛОВ | 1997 |

|

RU2156752C2 |

Сущность изобретения: способ изготовления включает приготовление смеси, содержащей древесный заполнитель и полиэтилен, формование и термообработку. Древесный заполнитель увлажняют до 30-50%, затем смешивают с порошкообразным полиэтиленом до получения смеси состава в мас.%: древесный заполнитель 50-70, порошкообразный полиэтилен 30-50 Термообработку осуществляют при температуре 160-170°С в течение 60-90 мин. Характеристика материала: плотность 270-330 кг/м3 Предел прочности при изгибе 4,2-5,6 кг/см2, при 10% сжатии 13-20 кгс/см2, коэффициент теплопроводности 0,049-0,055 ккал/м-ч- град. 2 табл.

1стадия

2стадия

110-120 110-120 110-120 160-170 160-170 160-170

| Герметик | 1985 |

|

SU1362726A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Способ изготовления древесно-цементных материалов | 1988 |

|

SU1685892A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1992-09-23—Публикация

1990-01-05—Подача