Предлагаемое изобретение относится к машиностроению, в частности к механизмам для преобразования вращательного движения в поступательное.

Известно устройство (патент №2186443), относящееся к антенной технике, которое может быть использовано в телескопических мачтах, крепящихся к шасси или к кузову автомобиля и предназначенных для подъема антенных устройств на заданную высоту. Техническим результатом является исключение самопроизвольного опускания верхнего подвижного колена при свертывании мачты. Это достигается тем, что мачта содержит неподвижное колено с лебедкой и барабаном и подвижные колена, кинематически связанные системой тросов и роликов с барабаном лебедки и между собой. Верхнее подвижное колено при свертывании мачты может принудительно опускаться с помощью введенного механизма.

Недостаток этого устройства заключается в его сложности из-за наличия в нем таких элементов, как барабан, трос, ролики. В связи с этим масса его повышена. Так как конструкция выполнена металлической, то она подвержена температурным деформациям, приводящим к возникновению люфтов между подвижными элементами, изменению геометрии, это приводит к ухудшению точности работы устройства, а именно к большому отклонению верхнего выдвинутого конца мачты.

Известна также выдвижная антенна транспортного средства (заявка №97102397), включающая корпус, в котором размещен электродвигатель, редуктор привода выдвижной части, включающей барабан с тросом, связанным с выдвижной частью, кабель связи и элементы крепления к корпусу транспортного средства, редуктор привода выдвижной части выполнен червячным, червячное колесо которого взаимодействует с валом барабана через фрикционную муфту, при этом рабочие поверхности червячного колеса и фрикционной муфты взаимодействуют между собой посредством выполненных на них совокупностей выступов и впадин, а барабан выполнен из двух обойм, в полости между которыми размещен упругий трос, один конец которого закреплен в барабане с возможностью относительного линейного перемещения между его обоймами, а другой конец прикреплен к верхнему колену выдвижной части, выполненной телескопической, при этом колена выдвижной части снабжены пружинными контактами, обеспечивающими их электрическое взаимодействие между собой, а кабель связи снабжен пружинным контактом, взаимодействующим с нижним коленом выдвижной части.

Недостаток этого аналога заключается в его сложности из-за наличия в нем таких элементов, как барабан с валом и тросом, фрикционной муфты. В связи с этим масса его повышена. Так как конструкция выполнена металлической, то она подвержена температурным деформациям, приводящим к увеличению люфтов между подвижными элементами при неравномерных тепловых воздействиях на конструкцию, изменению геометрии, и за счет этого точность работы устройства ухудшается. Это усугубляется еще и тем, что между подвижными элементами должно быть пространство (щель) для прохождения троса и расположения роликов. В связи с этим фиксация одного подвижного элемента относительно другого при выдвинутом их положении осуществляется посредством ободков (фланцев) на близком расстоянии друг от друга, что не обеспечивает достаточно жесткого удержания их (без люфтов) между собой.

В качестве прототипа выбран шариковый винтовой механизм (а.с. №1581941, М.кл. F 16 Н 25/22). Прототип содержит винт, гайку, шарики и устройство для циркуляции шариков в виде вкладышей с каналами возврата, снабженными на входе и выходе идентичными участками. Особенность прототипа заключается в том, что идентичные участки канала возврата в продольном сечении направлены по касательной к поверхности наружного цилиндра резьбы гайки.

Недостаток прототипа заключается в том, что он имеет большую массу, так как его конструкция предполагает выполнение винта, гайки и шариков из стали для обеспечения его порочности. Это связано с тем, что в нем возникают большие механические нагрузки на края каналов винта и гайки от шариков, через которые они взаимодействуют и которые работают с напряжением в сторону выкатывания из каналов. В связи с этим нельзя выполнить винт из более легкого материала, например из углепластика, уступающим по прочности при больших удельных механических нагрузках на края его каналов. Кроме того, прототип не обладает достаточно высокой точностью его работы в условиях переменных температурных нагрузок, так как сталь обладает недостаточно низким коэффициентом температурного расширения (например, в сравнении с углепластиком, как легким альтернативным материалом), чтобы исключить заклинивания, необходимо изготовление выполнять с определенными зазорами, что приводит к люфту, который увеличивается на конце винта пропорционально его длине.

Цель предлагаемого решения - уменьшение массы и повышение точности работы винтового механизма.

Поставленная цель достигнута за счет того, что взаимодействие трубчатой штанги с гайкой осуществлено с помощью наружных роликов, попарно установленных на концах осей, проходящих ортогонально ее продольной оси через полость и диаметрально расположенные ее образующие и жестко соединенные с ее стенками с равномерным расположением указанных пар роликов по высоте трубчатой штанги на расстоянии друг от друга, которое меньше высоты гайки, установленной посредством подшипников внутри корпуса на его нижнем фланце и выполненной в виде конечного элемента шестеренчатого электропривода, закрепленного также на указанном нижнем фланце, в районе верхнего фланца корпуса с внутренней стороны выполнены направляющие пазы для роликов, высота которых превышает расстояние между соседними парами роликов, ролики выполнены из полиамида, а оси из углепластика, как и трубчатая штанга и корпус.

Суть технического решения заключается в том, что кинематическое взаимодействие гайки с легкой и в то же время прочной трубчатой штангой, изготовленной из углепластика, осуществлено посредством роликов, установленных снаружи трубчатой штанги с равномерным распределением их по высоте и попарно на концах углепластиковых осей, проходящих через полость трубчатой штанги ортогонально ее продольной оси и жестко связанных с ее стенками, трубчатая штанга удерживается от радиального смещения относительно корпуса в его крайних торцевых местах с помощью направляющих пазов и винта, ролики выполнены из полиамида, а оси из углепластика, как трубчатая штанга и корпус. Это позволило уменьшить массу и повысить точность работы винтового механизма.

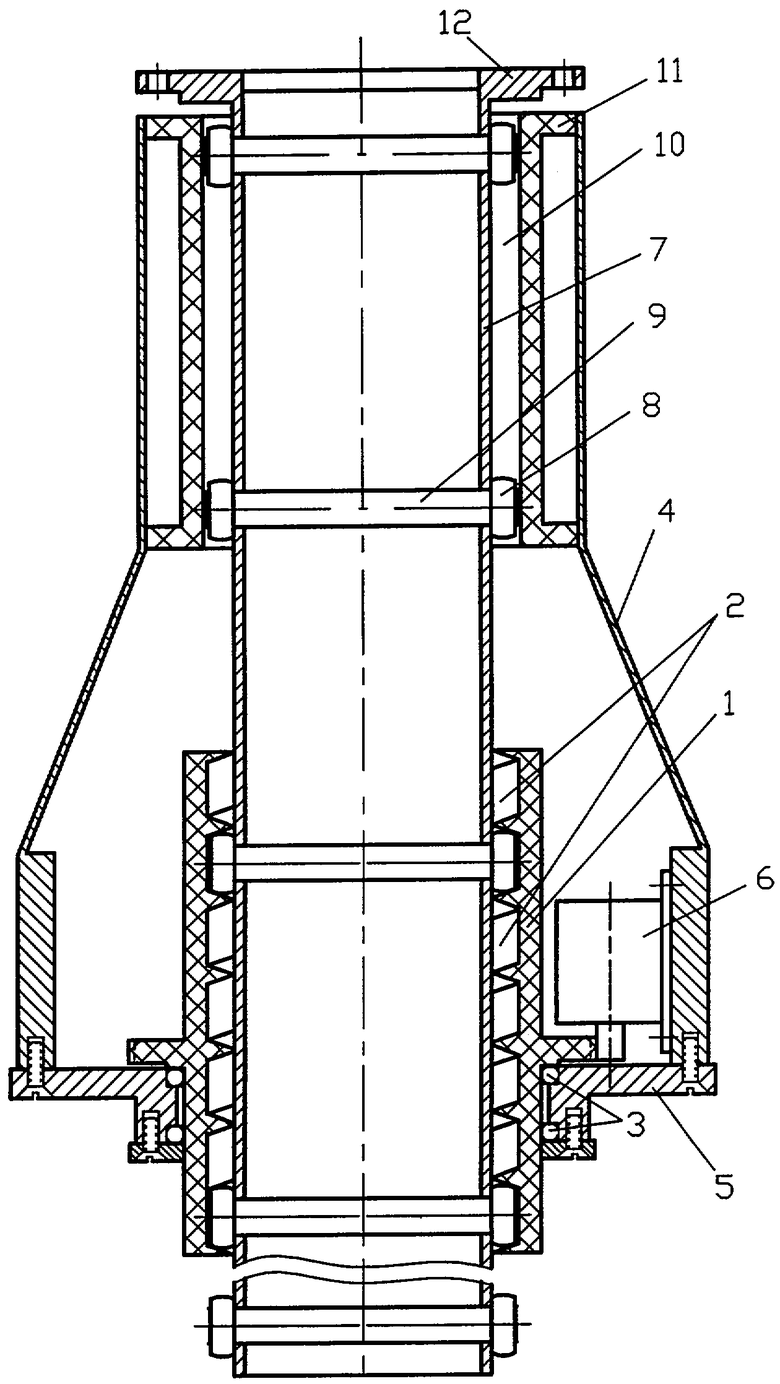

Предлагаемое решение показано на чертеже, на котором представлен общий вид винтового механизма в разрезе. Винтовой механизм содержит: гайку 1, выполненную по меньшей мере с двухзаходными каналами 2 и установленную на подшипниках 3 внутри корпуса 4 на его нижнем фланце 5 и выполненную в виде конечного элемента шестеренчатого электропривода 6, закрепленного также на указанном нижнем фланце 5, винт, выполненный в виде полой штанги 7 с элементами взаимодействия с гайкой 1, выполненными в виде наружных роликов 8, попарно установленных на концах осей 9, проходящих через ее полость и диаметрально расположенные ее образующие с равномерным расположением указанных пар роликов 8 по высоте полой штанги 7 на расстоянии друг от друга, меньшем высоты гайки 1, направляющие пазы 10 для роликов 8, выполненные внутри корпуса 4 в районе его верхнего фланца 11с высотой, которая превышает расстояние между соседними парами роликов 8, фланец 12 трубчатой штанги 7.

Ролики 8 выполнены из полиамида, а оси 9 из углепластика, как трубчатая штанга 7 и корпус 4.

Устройство работает следующим образом. В зависимости от того, в каком направлении надо перемещать трубчатую штангу 7, в работу включают шестеренчатый электропривод 6 с соответствующим направлением движения. При этом винт 1 начинает вращаться и за счет взаимодействия роликов 8 с винтовыми каналами 2 трубчатая штанга 7 соответственно поднимается или опускается. При этом по меньшей мере одна пара роликов 8 находится в направляющих пазах 10 и тем самым исключается возможность вращательного движения трубчатой штанги 7 вокруг ее продольной оси. Кроме того, направляющие пазы 10 обеспечивают точность перемещения штанги за счет ограничения возможность ее радиального перемещения. Точность обеспечивается, с одной стороны, допусками между роликами 8 и двухзаходными каналами 2, а также направляющими пазами 10, а с другой стороны, расстоянием между гайкой 1 и направляющими пазами 10. Кроме того, дополнительно точность выдвижения конца трубчатой штанги обеспечивается за счет практически исключенной температурной деформациии путем применения таких материалов, как углепластика и полиамида, которые имеют коэффициенты температурного расширения в несколько раз меньшие по сравнению со сталью. Ролики 8 выполнены из полиамида, их оси 9, как и трубчатая штанга 7 и корпус 4 из углепластика. Это позволило свести температурные деформации устройства в процессе его эксплуатации к минимуму, а также уменьшить массу устройства.

Предложенное устройство в настоящее время находится на этапе изготовления. Из известных заявителю патентно-информационных источников не известна совокупность признаков, схожая с совокупностью признаков заявляемой конструкции.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВИНТОВОЙ МЕХАНИЗМ | 2008 |

|

RU2400660C2 |

| Мачтовый подъемник | 1991 |

|

SU1789485A1 |

| ФЛАГШТОК | 2012 |

|

RU2471250C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВИНТОНАБИВНОЙ СВАИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2076173C1 |

| МАШИНА ДЛЯ ПОГРУЖЕНИЯ СТАЛЬНЫХ ТРУБЧАТЫХ СВАЙ В ВЕЧНОМЕРЗЛЫЙ ГРУНТ | 2001 |

|

RU2199626C2 |

| ПОЛУАВТОМАТ ДЛЯ ОШИПОВКИ ШИН, УСТРОЙСТВО ДЛЯ УСТАНОВКИ ШИПОВ, ГОЛОВКА ДЛЯ ЭТОГО УСТРОЙСТВА И СПОСОБ ОШИПОВКИ ШИН | 1998 |

|

RU2138403C1 |

| ТЕЛЕСКОПИЧЕСКОЕ СТРЕЛОВОЕ УСТРОЙСТВО | 2021 |

|

RU2772764C1 |

| САМОХОДНАЯ ПЛАВУЧАЯ ОТСАДОЧНАЯ УСТАНОВКА | 1996 |

|

RU2107003C1 |

| Станок для фасонной резки труб | 1979 |

|

SU829363A1 |

| ИНВАЛИДНАЯ КОЛЯСКА С ЭЛЕКТРОМЕХАНИЧЕСКИМ ПРИВОДОМ | 1991 |

|

RU2085166C1 |

Изобретение относится к машиностроению, а именно к механизмам для преобразования вращательного движения в поступательное. Механизм состоит из винта, выполненного в виде трубчатой штанги с элементами взаимодействия с гайкой. Гайка выполнена с двухзаходными каналами. Элементы взаимодействия трубчатой штанги с гайкой выполнены в виде наружных роликов. Ролики попарно установлены на концах осей, проходящих через полость трубчатой штанги, ортогонально ее продольной оси, и диаметрально расположенные ее образующие. Оси жестко соединены со стенками штанги и расположены равномерно по высоте штанги на расстоянии друг от друга, которое меньше высоты гайки. Гайка установлена с помощью подшипников внутри корпуса, на его нижнем фланце, и выполнена в виде конечного элемента шестеренчатого электропривода, который также закреплен на нижнем фланце. В районе верхнего фланца корпуса, с внутренней стороны, имеются направляющие пазы для роликов. Высота пазов превышает расстояние между соседними парами роликов. Ролики выполнены из полиамида. Оси, трубчатая штанга и корпус механизма выполнены из углепластика. Технический результат заключается в уменьшении массы и увеличении точности работы винтового механизма. 1 з.п. ф-лы, 1 ил.

| ПЕРЕДАЧА ВИНТ—ГАЙКА | 0 |

|

SU207616A1 |

| GB 693837 A, 08.07.1953 | |||

| RU 96104281 A1, 20.02.1997 | |||

| СОДОПИРОВАННОЕ ОКСИДАМИ ГАДОЛИНИЯ И САМАРИЯ АЛЮМОБОРОСИЛИКАТНОЕ СТЕКЛО С ПОВЫШЕННОЙ РАДИАЦИОННОЙ СТОЙКОСТЬЮ | 2014 |

|

RU2566084C1 |

| US 6814190 А, 09.11.2004. | |||

Авторы

Даты

2007-01-20—Публикация

2005-06-01—Подача