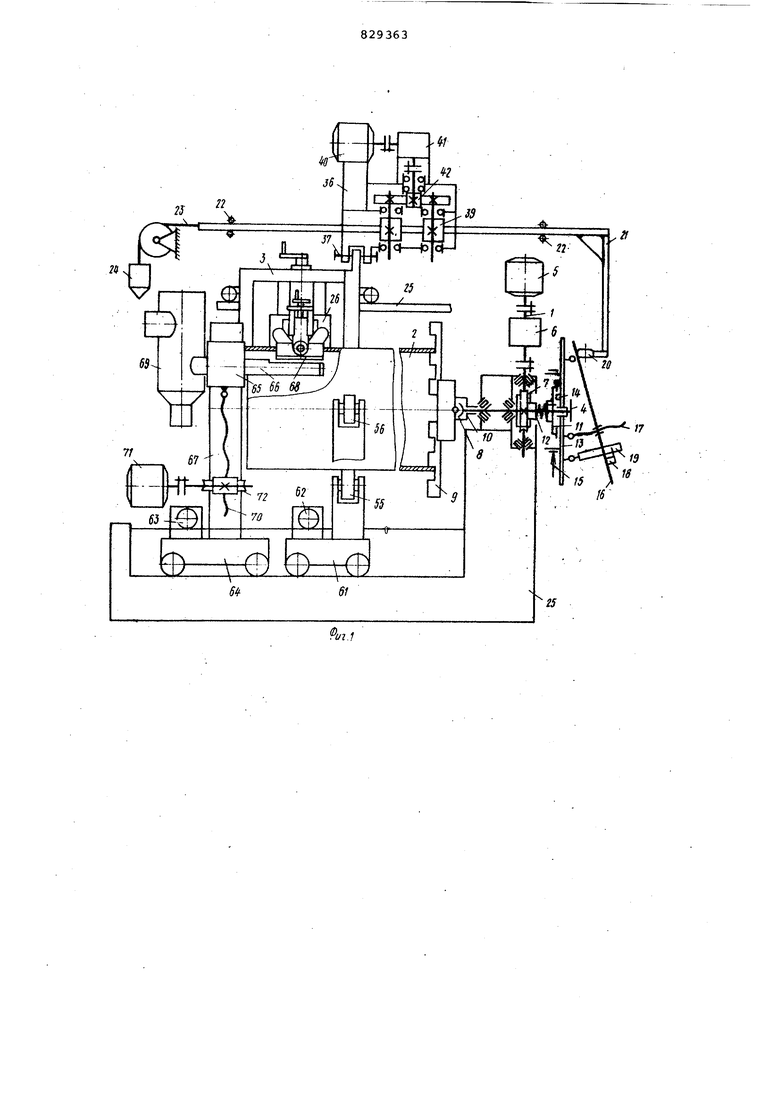

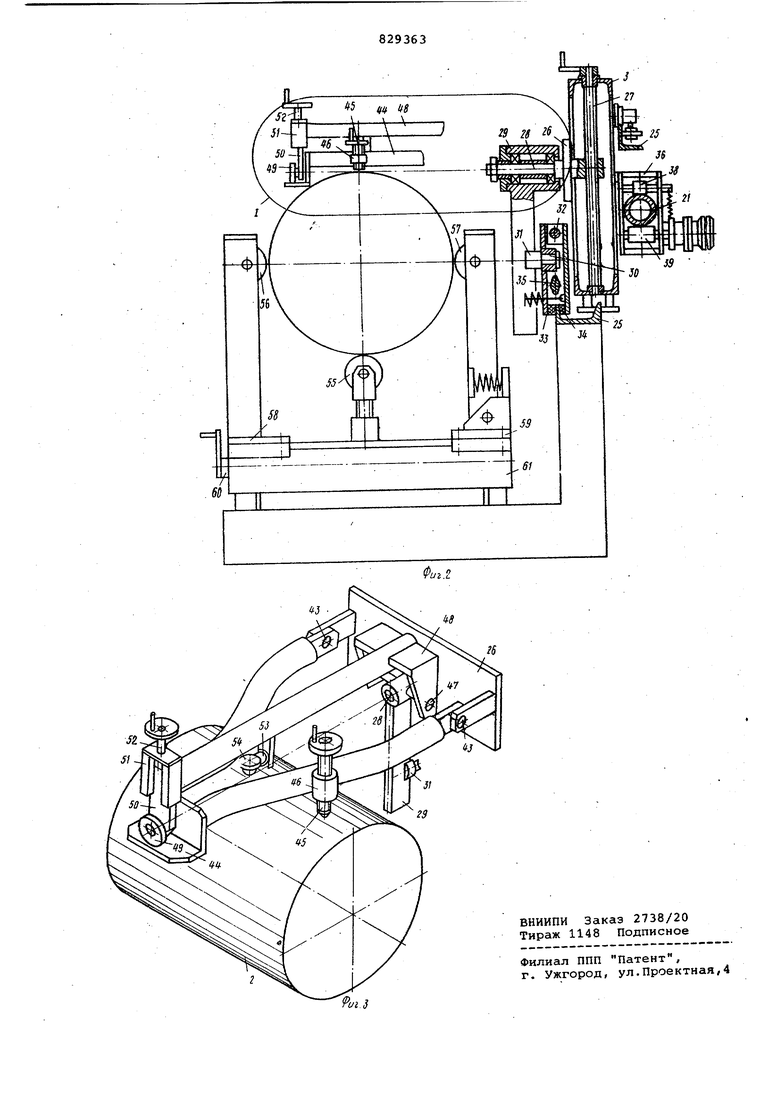

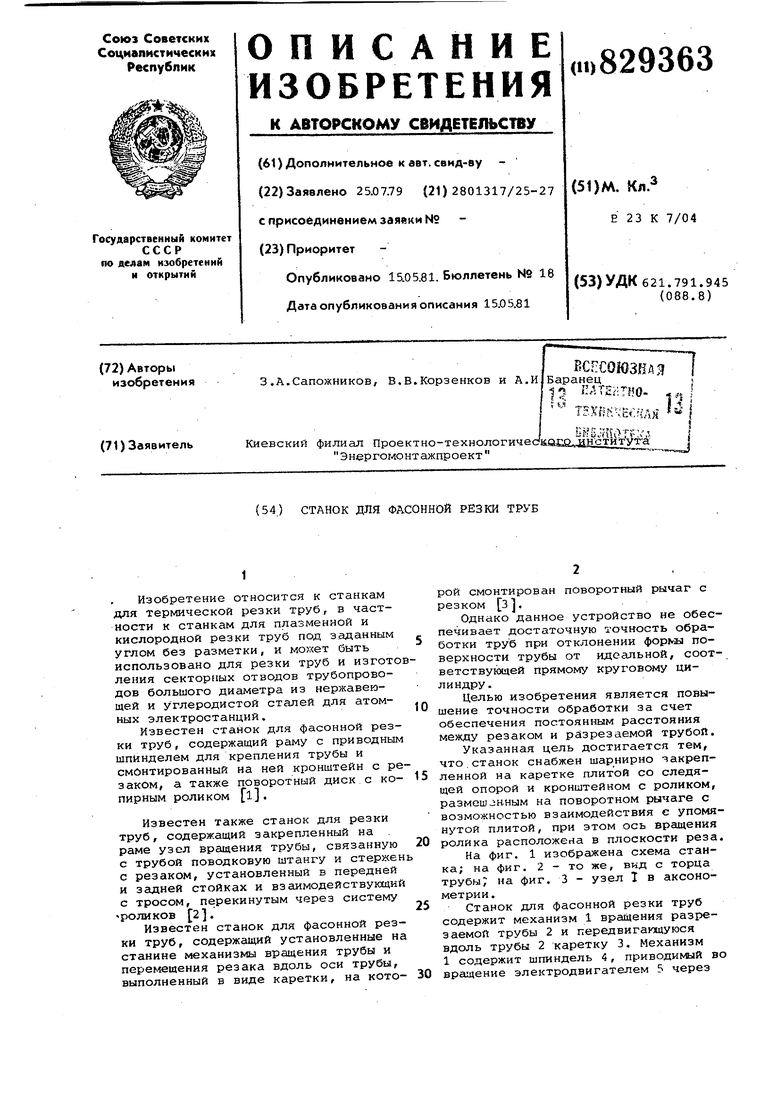

Изобретение относится к станкам для термической резки труб, в частности к станкам для плазменной и кислородной резки труб под заданным углом без разметки, и может быть использовано для резки труб и изгото ления сектор 1ых отводов трубопроводов большого диаметра из нержавеющей и углеродистой сталей для атомных электростанций. Известен станок для фасонной резки труб, содержащий paiMy с приводным шпинделем для крепления трубы и смонтированный на ней кронштейн с ре заком, а также поворотный диск с копирным роликом fl. Известен также станок для резки труб, содержащий закрепленный на раме узел вращения трубы, связанную с трубой поводковую штангу и стержен с резаком, установленный в передней и задней стойках и взаимодействующий с тросом, перекинутым через систему «роликов 2. Известен станок для фасонной резки труб, содержащий установленные на станине механизмы вращения трубы и перемещения резака вдоль оси трубы, выполненный в виде каретки, на которой смонтирован поворотный рычаг с резком З . Однако данное устройство не обеспечивает достаточную точность обработки труб при отклонении форма поверхности трубы от идеальной, соответствующей прямому круговому цилиндру. Целью изобретения является повышение точности обработки за счет обеспечения постоянным расстояния между резаком и разрезаемой трубой. Указанная цель достигается тем, что.станок снабжен шарнирно закрепленной на каретке плитой со следящей опорой и кронштейном с роликом, размешанным на поворотном рычаге с возможностью взаимодействия с упомянутой плитой, при этом ось вращения ролика расположена в плоскости реза. На фиг. 1 изображена схема станка; на фиг. 2 - то же, вид с торца трубы; на фиг. 3 - узел 1 в аксонометрии. Станок для фасонной резки труб содержит механизм 1 вращения разрезаемой трубы 2 и передвигаюцуюся вдоль трубы 2 каретку 3. Механизм 1 содержит шпиндель 4, приводимый во вращение электродвигателем 5 через

коробку 6 скоростей и червячную передачу 7, К концу шпинделя 4 на шарнирной муфте 8 прикреплен патро.н 9j в котором зажимается конец разрезаемой трубы 2. Шарнирная г.1уфта 8 выводится из действия поджатием гайки 10 к торцу патрона 9. На другом конце шпинделя 4 установлена постоянно сцепленная фрикционная муфта, ведущая полумуфта 11 которой прижата

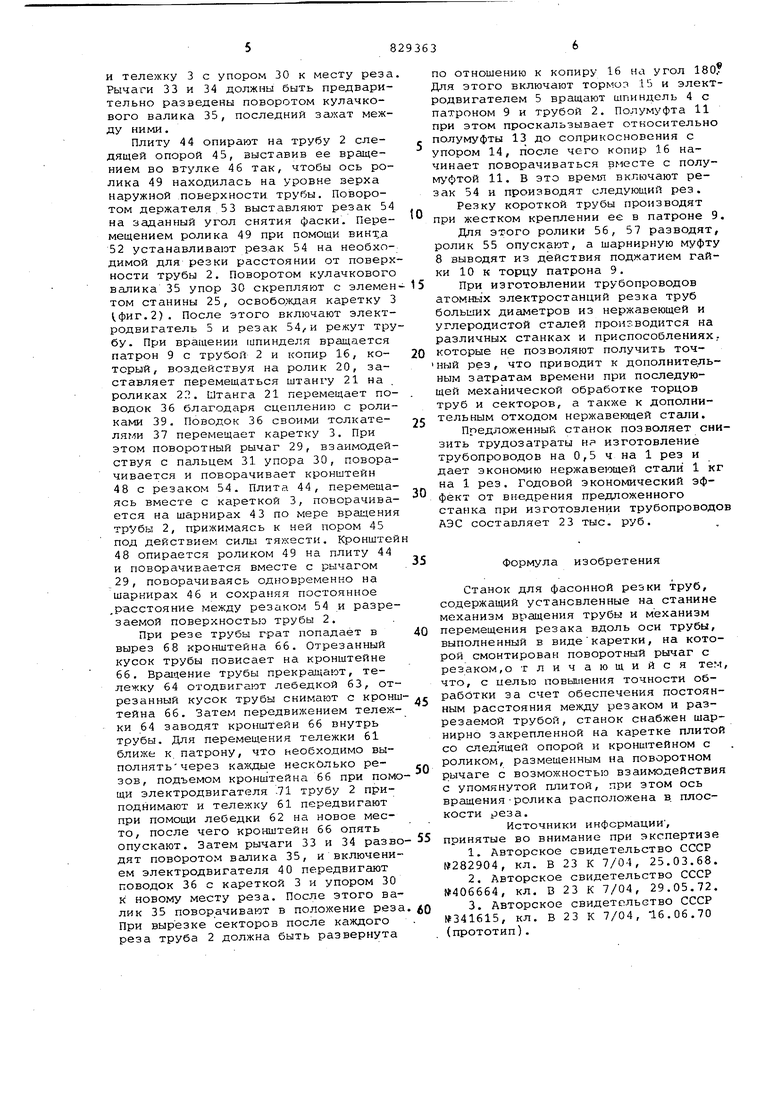

пружиной 12 к ведомой полумуфте 13, свободно сидящей на шпинделе 4, Полумуфта 13 сна&жена упором 14, ограничивающим поворот ее на шпинделе на 180° и постоянно разомкнутым электромагнитным тормозом 15. К полумуфте 13 шарнирно с возможностью поворота на ней прикреплены диск-копир 16 и винт 17, служащий для установки копира в заданное положение по шкале 18, прикреплённой к полумуфте 13,ц указателю 19, прикрепленному к тор-цу 16. Последний взаимодействует с роликом 20, размещенным на конце штанги 21, установленной с возможностью перемещения на роликах 22. Штагга 21 поджимается роликом 20 к копиру 16 при помощи подвешенного к ней на канате 23 груза 24. Механизм 1 вращения трубы 2, каретка 3 и ролики 22 установлены на станине 25. Каретка 3 несет суппорт 26, перемещающийся по ней в вертикальном направлении при помощи винта 27. Суппорт 26 снабжен осью 28, несущей поворотный рычаг 29, -взаимодействующий с упором 30 через поворотный палец 31 Упор 30 установлен на направляющей 32 каретки 3 и выполнен в виде зажима, скрепляющегося ли&о с кареткой 3, либо с элементом станины 25, по которой движется каретка 3. Зажим содержит два подпружиненных рычага ЗЗ и 34 , управляемых поворотом Kiлачкового валика 35, установлен юго на каретке 3. На штанге 21 расположен поводок 36, который при помощи толкателей 37 взаимодействует с кареткой.3. Поводок 36 опирается на штан.гу 21 верхним подпружиненным ро-ликом 38. Два нижних обрезиненных ролика 39 поводка приводятся во вращение электродвига елем 40 через самоТормозящий редуктор 41 и шестеренчатую передачу 42. Смещение поводка поперек штанги и поворот во.круг штанги также ограничены роликами. К суппорту 26 каретки 3 на пальцах 43 прикреплена поворотная плита 44, снабженная следящей опорой 45, опирающейся на трубу 2. Опора 45 выполнена в виде шарика, завальцованного в держателе. Васота установки опоры 45 относительно плиты 44 регулируется перемеще 1ием опоры в резьбовой втулке 46, прикрепленной к конструкции плиты. К поворотному рычагу 29 на пальцах 47 прикреплен кронштейн 48, снабженный следящим роликом 49.

опирающимся на плиту 44. Ролик 49 прикреплен к держателю 50, перемещагацемуся в направляющей 51 при помощи винта 52. К кронштейну 48 прикреплен поворотный держатель 53, несущий резак 54.

Расстояние между резаком 54 и поверхностью разрезаемой трубы регулируется перемещением ролика 49 при помощи винта 52. Держатель 53 поворачивается на кронштейне 48 при необходимости снятия фаски. Ось следящего ролика 49 располагается в плоскости реза на уровне наружной поверхности трубы 2, благодаря чему расстояние между резаком 54 и поверхностью трубы 2 в процессе резанИ при вращении трубы и повороте рычага 29 не изменяется.

Разрезаемая труба 2 возле места реза Опирается на выдвижной ролик 55 и прижимается к боковому упорному ролику 56 подпружиненным боковым роликом 57. Ролики 56 и 57, установленны на ползунах 58 и 59, перемещаются при настройке вращением винта 60 с правой и левой резьбой. Несущая ролики 55-57 тележка 61 передвигается по станине 25 при помощи лебедки 62. По станине 25 при помощи лебедки 63 передвигается также тележка 64, несущая ползун 65 с трубчатым кронштейном 66, предназначенным для поддержки конца трубы 2. Ползун 65 перемещается в вертикальных направляющих 67 тележки 64. Кронштейн 66 выполнен из трубы, имеющей вырез 68 для улавливания грата и отсоса газов.

Ко второму концу трубы кронштейна 66 подсоединен циклон 69, присоединяе.1Ый к вентилятору отсоса. -Перемещение ползуна производитса парой гайка-винт 70. Гайка приводится во вращение электродвигателем 71 через червячную передачу 72.

Станок работает следующим образом

Ролики 55-57 настраиваются на заданный диаметр трубы выдвижением ролика 55 и сближением роликов 56, 57 на размер, соответствующий диаметру. Суппорт 26 при помощи винта 27 устанавливают на такой высоте, чтобы ось 28 находилась на уровне верха наружной поверхности трубы 2. При помощи коробки 6 скоростейустанавливают скорость вращения трубы, соответствующую ее диаметру и необходимой скорости реза. Копир 16 при помощи винта 17 настраивают по размеру скоса реза трубы. У места реза устанавливают тележку 61 при помощи лебедки 62. Подлежащую резке трубу укладывают на ролик 55, закрепляют в патроне 9. Устанавливают при помощи электродвигателя 71 на нужной высоте кронштейн 66 и заводят его в трубу 2 передвижением тележки 64 при помощи лебедки 63. Включением электродвигателя 40 перемещают поводок 36

и тележку 3 с упором 30 к меоту реза Рычаги 33 и 34 должны быть предварительно разведены поворотом кулачкового валика 35, последний зеохат между ними.

Плиту 44 опирают на трубу 2 следящей опорой 45, выставив ее вращением во втулке 46 так, чтобы ось ролика 49 находилась на уровне верха наружной поверхности трубы. Поворотом держателя 53 выставляют резак 54 на заданный угол снятия фаски. Перемещением ролика 49 при помощи виН1: а 52 устанавливают рез,ак 54 на необходимой для резки расстоянии от поверхности трубы 2. Поворотом кулачкового валика 35 упор 30 скрепляют с элементом станины 25, освобо кдая каретку 3 .фиг.2). После этого включают электродвигатель 5 и резак 54/и режут трубу. При вращении шпинделя вращается патрон 9 с тру5ой 2 и копир 16, который , воздействуя на ролик 20, заставляет перемещаться штангу 21 на . роликах 22. Штанга 21 перемещает поводок 36 благодаря сцеплению с роликами 39. Поводок 36 своими толкателями 37 перемещает каретку 3. При этом поворотный рычаг 29, взаимодействуя с пальцем 31 упора 30, поворачивается и поворачивает кронштейн 48 с резаком 54. Плита 44, перемещаясь вместе с кареткой 3, поворачивается на шарнирах 43 по мере вращения трубы 2, прижимаясь к ней пором 45 под действием силы тяжести. Кронштей 48 опирается роликом 49 на плиту 44 и поворачивается вместе с рычагом 29, поворачиваясь одновременно на шарнирах 46 и сохраняя постоянное .расстояние между резаком 54 и разрезаемой поверхностью трубы 2.

При резе трубы грат попадает в вырез 68 кронштейна 66. Отрезанный кусок трубы повисает на кронштейне 66. Вра11дение трубы прекращают, тележку 64 отодвигают лебедкой 63, отрезанный кусок трубы снимают с кронштейна 66. Затем передвижением тележки 64 заводят кронштейн 66 внутрь трубы. Для перемещения тележки 61 ближе к. патрону, что необходимо выполнять через каждые несколько резов, подъемом кронштейна 66 при помощи электродвигателя .71 трубу 2 приподнимают и тележку 61 передвигают при помощи лебедки 62 на новое место, после чего кронштейн 66 опять опускают. Затем рычаги 33 и 34 разводят поворотом валика 35, и включением электродвигателя 40 передвигают поводок 36 с кареткой 3 и упором 30 к новому месту реза. После этого валик 35 поворачивают в положение реза При вырезке секторов после каждого реза труба 2 должна быть развернута

по отношению к копиру 16 на угол 180 Для этого включают тормоз 15 и электродвигателем 5 вращают атиндель 4 с патроном 9 и трубой 2. Полумуфта 11 при этом проскальзывает относительно полумуфты 13 до соприкосновения с упором 14, после чего копир 16 начинает поворачиваться вместе с полумуфтой 11. В это время включают резак 54 и производят следующий рез.

Резку короткой трубы производят

0 при жестком креплении ее в патроне 9.

Для этого ролики 56, 57 разводят, ролик 55 опускают, а шарнирную муфту 8 выводят из действия поджатием гайки 10 к торцу патрона 9.

5

При изготовлении трубопроводов атомных электростанций резка труб больших диаметров из нержавеющей и углеродистой сталей производится на различных станках и приспособлениях,,

0 которые не позволяют получить точный рез, что приводит к дополнительным затратам времени при последующей механической обработке торцов труб и секторов, а также к дополнительным отходом нержавеющей стали.

5

Предложенный станок позволяет снизить трудозатраты HP изготовление трубопроводов на 0,5 ч на 1 рез и дает экономию нержавеющей стали 1 кг на 1 рез. Годовой экономический эфDфект от внедрения предложенного станка при изготовлении трубопроводов АЭС составляет 23 тыс. руб.

Формула изобретения

Станок для фасонной резки труб, содержащий установленные на станине механизм вращения трубы и механизм перемещения резака вдоль оси трубы, выполненный в видекаретки, на которой смонтирован поворотный рычаг с резаком,о тличающийся тем, что, с целью повьш ения точности обработки за счет обеспечения постоянным расстояния между резаком и разрезаемой трубой, станок снабжен шарнирно закрепленной на каретке плитой со следящей опорой и крона1тейном с роликом, размещенным на поворотном рычаге с возможностью взаимодействия с упомянутой плитой, при этом ось вращения ролика расположена в. плоскости реза.

Источники информации , принятые во внимание при экспертизе

1.Авторское свидетельство СССР №282904, кл. В 23 К 7/04, 25.03.68.

2.Авторское свидетельство СССР №406664, кл. В 23 К 7/04, 29.05.72.

3.Авторское свидетельство СССР №341615, кл. В 23 К 7/04, 16.06.70 (прототип). .m W

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для фасонной резки труб | 1980 |

|

SU893436A1 |

| СТАНОК ДЛЯ ФАСОННОЙ РЕЗКИ ТРУБ | 1970 |

|

SU282904A1 |

| Станок для фасонной резки труб | 1981 |

|

SU963750A1 |

| Копировально-фрезерный станок | 1976 |

|

SU650809A1 |

| СТАНОК ДЛЯ РЕЗКИ ТРУБ | 2003 |

|

RU2242333C1 |

| Станок для фасонной резки труб | 1982 |

|

SU1087281A1 |

| УСТРОЙСТВО ДЛЯ РЕЗКИ НЕПРЕРЫВНО ДВИЖУЩИХСЯ ТРУБ | 1992 |

|

RU2056981C1 |

| Установка для резки труб прямоугольного профиля | 1983 |

|

SU1140909A1 |

| Станок для фасонной резки труб | 1977 |

|

SU657935A1 |

| СТАНОК ДЛЯ ФАСОННОЙ РЕЗКИ ТРУБ | 1972 |

|

SU341615A1 |

Авторы

Даты

1981-05-15—Публикация

1979-07-25—Подача