Изобретение относится к шинной промышленности и касается устройств для ошиповки пневматических, например, автомобильных, шин.

Известно устройство для установки шипов противоскольжения в гнезда автомобильной шины, представляющее собой пневмоцилиндр, снабженный ручкой с клапаном управления с поршнем, имеющем три толкателя, расположенных под некоторым углом к подающей шипы противоскольжения трубке.

Пневмоцилиндр заканчивается специальной головкой, в которой имеются три отсекателя шипов и три шнека, которые вводятся предварительно в отверстие, выполненное в грунтозацепе автомобильной шины.

При подаче воздуха в пневмоцилиндр поршень с тремя сходящимися толкателями, перемещаясь, захватывает толкателями за фланец шип и проталкивает его через головку, снабженную тремя растягивающими элементами в виде шнеков, которые растягивают посадочное отверстие в грунтозацепе автомобильной шины (см. FR, заявка N 2438552, B 60 C 11/16, опубл. 09.05.80 г.).

Недостатком этого устройства является то, что оно обеспечивает надежную установку в автомобильную шину только однофланцевых шипов и непригодно для установки шипов, имеющих два или три фланца. Низкая надежность работы толкателей определена тем, что в качестве толкателей используют три тонких стержня, имеющих точечный контакт с фланцем шипа. Кроме того, это устройство предназначено для ручной установки шипов. А так как ручная установка шипов требует существенных трудозатрат, то производительность (эффективность) этого устройства низкая. Она зависит от физических возможностей оператора и существенно падает к концу смены.

Кроме того, ручная ошиповка не позволяет обеспечить высокое качество ошиповки, так как установка шипов на одну и ту же требуемую глубину существенно зависит от мастерства оператора.

Известно устройство для установки шипов противоскольжения в отверстия автомобильной шины, представляющее собой пневмоцилиндр, снабженный ручкой с клапаном управления, имеющим поршень со штоком, заканчивающийся износостойким наконечником, имеющим один отсекатель, три внутренних шнека, обеспечивающих предварительную центровку шипа и три наружных шнека, растягивающих отверстие в грунтозацепе автомобильной шины при проталкивании штоком поршня через них шипа, причем шток для более надежной центровки шипа относительно штока имеет износостойкий наконечник, снабженный рабочей поверхностью в виде обратного конуса (см. каталог фирмы UGIGRIP, 1996, стр. 7, модель "Пистолет для шипования ЕР8", копия прилагается.)

Недостатком этого устройства является то, что оно обеспечивает надежную установку только двух- и трехфланцевых шипов. Для однофланцевых шипов оно непригодно. Кроме того, низкая износостойкость отсекателя шипов и, как следствие, застревание двух шипов в канале штока приводит к разбиванию наконечника штока.

Наличие у наконечника штока рабочей поверхности в виде обратного конуса для центровки шипа при проталкивании является также недостатком. В процессе работы на поверхности обратного конуса наконечника образуется выработка, в результате которой нарушается центровка шипа и шип устанавливается в отверстие грунтозацепа автошины с наклоном, что является недопустимым. Исправить обратный конус наконечника, устранить выработку можно только при наличии специального оборудования и, кроме того, этот процесс является трудоемким. В результате срок службы штока невысокий. Кроме того, это устройство предназначено для ручной ошиповки, что не позволяет получить высокую производительность установки шипов и достаточно высокое качество ошиповки.

Известен полуавтомат для ошиповки автомобильных шин, представляющее собой станину, у которой в средней части имеется откидной упор, снабженный четырьмя регулируемыми по высоте роликами, по которым легко катится автомобильная шина бортовыми кольцами. Над упором смонтирована траверса, на которой крепится ручное устройство для установки шипов в отверстия грунтозацепов автомобильной шины (см. каталог фирмы UGIGRIP, 1996, стр. 11, модель "Автоматический станок для шипования ZN", копия прилагается.)

Траверса может совершать возвратно-поступательное движение вниз и вверх благодаря пневмоцилиндру, закрепленному одним концом к стойке станины, а другим - к траверсе. На стойке станины закреплено устройство автоматической подачи и ориентации шипов и впрыска смачивающей жидкости в зону установки шипа.

Недостатком данного устройства является то, что для возможности ошиповки шины шипами разного типа (одно, двух и трех фланцевыми) станок должен быть укомплектован соответствующими сменными устройствами для установки шипов. Используя эти устройства, он приобретает все присущие этим устройствам недостатки, которые уже упоминались выше.

Для получения высококачественной ошиповки большое значение имеет смачивание отверстия в грунтозацепе автошины, т.к. резина имеет очень высокий коэффициент трения с металлом.

В анализируемом устройстве производится смачивание зоны установки шипа, а в отверстие грунтозацепа смачивающая жидкость, если и проходит, то не стабильно и не в достаточной степени. Кроме того, смачивание производится синхронно с циклом введения шипа в отверстие шины, а с учетом попадания воздуха в сопло и трубопровод смачивающего устройства, смачивание производится с запаздыванием.

Технической задачей, на решение которой направлено изобретение, является повышение надежности и срока службы деталей и узлов полуавтомата, повышение качества ошиповки, снижение необходимости переналадки полуавтомата в процессе работы с шипами противоскольжения различной конструкции. Достигаемый при этом технический результат заключается в повышении эксплуатационных качеств полуавтомата и качества ошиповки при увеличении производительности.

Указанный технический результат достигается тем, что в полуавтомате для ошиповки шин, содержащем станину со стойкой, имеющей в средней части по высоте кронштейн, на котором с возможностью отклонения в сторону от стойки и фиксации в заданном положении смонтирован узел упора, включающий в себя язык упора, закрепленный на двух вертикально расположенных штангах, и расположенные вокруг упора направляющие ролики для опирания подлежащей ошиповке шины и имеющие возможность изменения своего положения по высоте относительно языка, со стойкой связано устройство для установки шипов противоскольжения в отверстия шины, головка которого сообщена трубопроводом с расположенным на отдельной стойке подающим устройством, предназначенным для ориентированной подачи шипов противоскольжения, а пневмоцилиндровый узел этого устройства сообщен с источником давления, кронштейн выполнен С-образным, на нижнем плече которого смонтирован узел упора, а на верхнем закреплено посредством демпферного узла устройство для установки шипов противоскольжения, язык узла упора выполнен с возможностью регулировки его положения по высоте относительно наружных шнеков устройства для установки шипов, а пневмоцилиндровый узел устройства для установки шипов противоскольжения представляет собой первый силовой цилиндр, корпусом связанный с верхним плечом стойки через указанный демпферный узел, второй силовой цилиндр, являющийся поршнем для первого силового цилиндра и имеющий подпружиненный поршень, шток которого является толкателем для проталкивания шипа противоскольжения через головку, связанную в корпусом второго силового цилиндра, при этом управляющие полости обоих силовых цилиндров сообщены с источником давления через смонтированное на торцевой части корпуса первого силового цилиндра распределительное устройство, золотник которого для переключения режимов работы кинематически связан с поршнями первого и второго силовых цилиндров.

При этом, устройство смачивания зоны ввода шипа противоскольжения в шину представляет собой выведенную из центрального канала головки в зоне расположения элементов расширения отверстия в шине, подлежащей ошиповке, трубку малого диаметра, к которой подсоединен трубопровод от емкости с жидкостью, имеющий регулируемый дроссель для установки капельного истечения жидкости из трубки на поверхность элементов расширения и стоящий на них шип.

Применительно к головке для устройства установки шипов указанный технический результат достигается тем, что в головке для устройства установки шипов для полуавтомата, содержащей корпус с центральным каналом для перемещения шипа противоскольжения штоком, выполненным с износостойким наконечником со стороны взаимодействия с шипом противоскольжения, в корпусе выполнены продольные прорези для размещения шарнирно закрепленных элементов расширения отверстия в шине, подпружиненных в направлении оси центрального канала для смыкания их концевых частей, а также продольные прорези для элементов центрирования шипа противоскольжения в центральном канале и подпружиненных в направлении его оси, под углом к центральному каналу головки выполнен приемный канал, имеющий продольный паз, в котором размещен носик подпружиненного отсекателя, шарнирно закрепленного на промежуточной части корпуса и имеющего кинематическую связь с толкателем поршня, поршень снабжен штоком для проталкивания шипа противоскольжения в отверстие шины, отсекатель поворотно установлен на внешней стороне корпуса и подпружинен к оси канала подачи шипов противоскольжения, при этом с отсекателем в зоне его носика подвижно связан поводок, свободный конец которого предназначен для взаимодействия с толкателем поршня при перемещении последнего, элементы центрирования шипа противоскольжения представляют собой двуплечие рычаги, шарнирно связанные средней частью с корпусом, в котором для одного плеча каждого двуплечего рычага выполнена полость, сообщаемая с источником давления и в которой размещен поршень для поворота рычага и вывода конца его другого плеча в центральный канал.

При этом, кинематическая связь отсекателя с толкателем выполнена в виде рамки, одним концом поворотно установленной с возможностью углового перемещения в пазу тела отсекателя и выведенной другим концом в зону центрального канала корпуса для взаимодействия с толкателем поршня в крайнем нижнем положении при перемещении последнего.

Применительно к способу ошиповки указанный технический результат достигается тем, что в способе ошиповки шин, заключающемся в выполнении на поверхности протекторной части шины отверстия под шип противоскольжения, расширении отверстия за счет ввода в него концевых частей элементов расширения, смачивании отверстия и проталкивании шипа противоскольжения в это отверстие, смачивание отверстия осуществляют непосредственно перед вводом концевых частей элементов расширения в отверстие, а само смачивание осуществляют вводом в отверстие в шине капельки смачивающей жидкости, образованной на концевых частях элементов расширения и капающей с них.

Указанные признаки являются существенными и взаимосвязаны между собой с образованием устойчивой совокупности существенных признаков, достаточной для достижения требуемого технического результата.

Настоящее изобретение иллюстрируется конкретными примерами, которые, однако, не являются единственно возможными, но наглядно демонстрируют возможность достижения приведенной совокупностью признаков требуемого технического результата.

На фиг. 1 - общий вид полуавтомата для ошиповки шин;

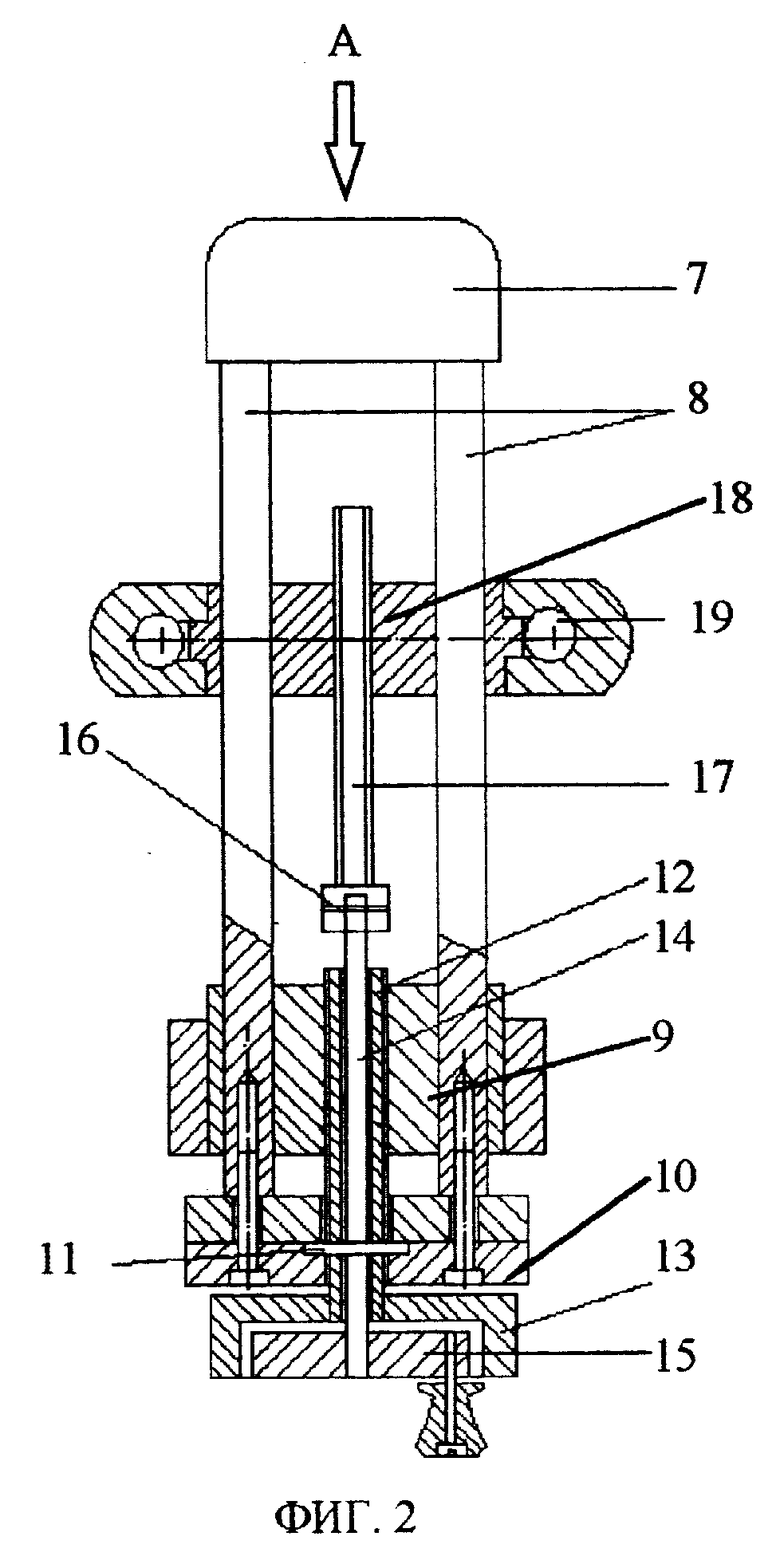

на фиг. 2 показан продольный разрез узла упора;

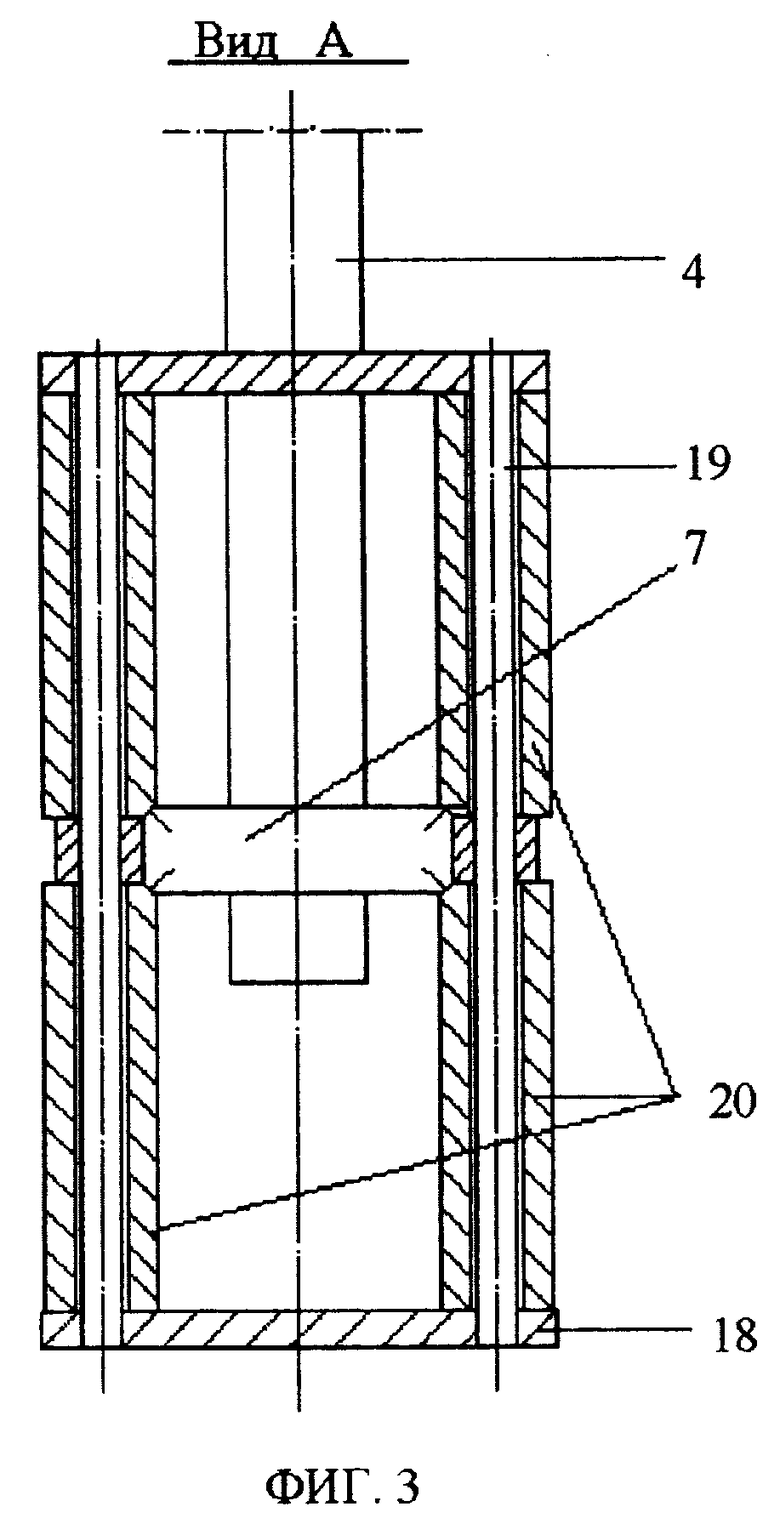

на фиг. 3 - вид А на узел упора в плане по фиг. 2;

на фиг. 4 - устройство для установки шипов противоскольжения, исходное положение:

на фиг. 5 - устройство для установки шипов противоскольжения, рабочее положение:

на фиг. 6 - конструкция головки устройства для установки шипов противоскольжения, первый пример исполнения элементов центрирования шипа противоскольжения;

на фиг. 7 - то же, что на фиг. 6, второй пример исполнения элементов центрирования шипа противоскольжения:

на фиг. 8 - распределительное устройство пневмоцилиндрового узла;

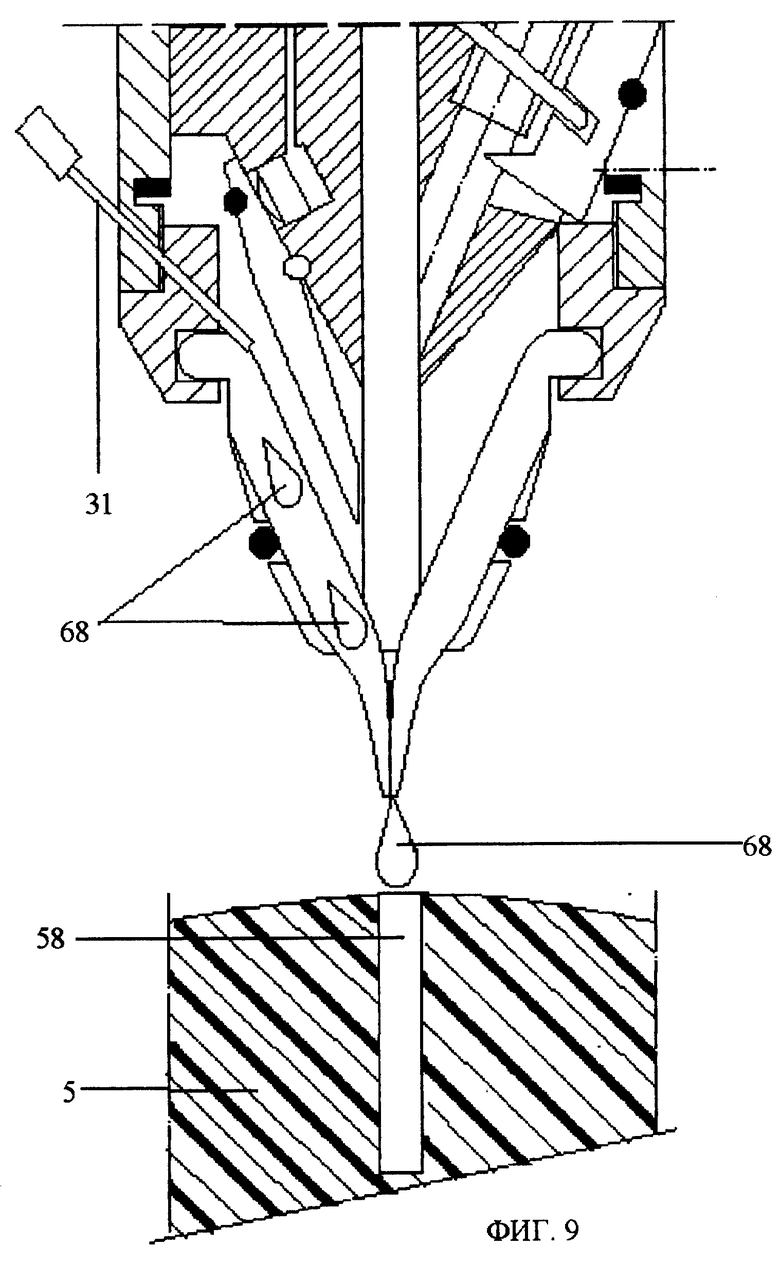

на фиг. 9 представлена иллюстрация работы устройства смачивания.

Полуавтомат для ошиповки шин, например пневматических автомобильных камерных или бескамерных (фиг. 1), содержит станину, представляющую собой основание 1, на котором закреплена вертикально-наклонная стойка 2, на которой смонтирован С-образный кронштейн 3. Кронштейн расположен в вертикальной плоскости, перпендикулярной горизонтальной плоскости расположения основания. На нижнем плече 4 кронштейна смонтирован откидывающийся в сторону оператора для удобства установки подлежащей ошиповке шины 5 узел упора. Узел упора имеет возможность поворота вокруг оси в направлении от кронштейна и фиксации в вертикальном положении на кронштейне за счет пружинного фиксатора 6 (не показан), конструкция которого может быть различной из ряда известных.

Узел упора (фиг. 2 и 3) содержит язык 7 упора, закрепленный на двух вертикально расположенных штангах 8, подвижно закрепленных в башмаке 9 упора. Язык 7 упора имеет возможность регулировки своего положения по высоте за счет того, что штанги в нижней своей части связаны между собой перемычкой 10, в которой с возможностью только вращения, но не осевого перемещения (за счет кольцевого фланца 11), закреплен полый винт 12. В этой винтовой передаче функцию гайки для этого винта выполняет башмак 9. Вращением маховика 13 обеспечивают вращение винта 12, в результате чего штанги 8 перемещаются относительно башмака 9 вверх или вниз. Таким образом обеспечивается регулирование положения языка упора по высоте относительно наружных шнеков блока цилиндров. Внутри полого винта 12 пропущена ось 14, с которой с одной стороны связан маховик 15, а с другой - через штифт 16 винт 17, гайкой для которого в этой винтовой паре является планка 18, на которой шарнирно установлена рамка, имеющая оси 19, на которых свободно вращаются четыре ролика 20. Направляющие ролики 20 служат опорой для установки шины и возможности ее свободного перемещения в процессе ошиповки. Вращением маховика 15 обеспечивают перемещение планки с рамкой по штангам, что позволяет регулировать положение роликов по высоте относительно уровня упора.

Такое выполнение узла упора позволяет обеспечить требуемый зазор между поверхностью подлежащей ошиповки шины и наружными шнеками головки 21 при обеспечении надежного опирания внутренней поверхности шины на язык упора. Свободно вращающиеся на осях 19 шарнирно закрепленной рамки направляющие ролики позволяют не только легко перемещать в окружном направлении шину, которая опирается на эти ролики бортовыми кольцами, но и качать ее в перпендикулярном направлении для обеспечения перехода с одной дорожки грунтозацепов на другую.

Узел упора через башмак 9 закреплен шарнирно на нижнем плече С-образного кронштейна и может откидываться в сторону оператора для удобства и простоты установки шины на направляющие ролики. В вертикальном рабочем положении узел упора фиксируется защелкой, ручка которой расположена рядом с башмаком упора.

На верхнем плече С-образного кронштейна в гильзе 22 смонтировано устройство 23 для установки шипов противоскольжения в отверстия шины, представляющее собой пневмоцилиндровый узел с головкой 21 и распределительным устройством, сообщающим силовые цилиндры с источником давления через пневмопедаль управления 24.

На отдельной стойке 25 закреплено подающее шипы устройство 26, представляющее собой барабан, в котором шипы противоскольжения пространственно ориентируются фланцами вперед и подаются по трубопроводу (шлангу) 27 в головку. Подающее устройство представляет собой стандартный покупной узел (см. тот же каталог, стр. 10, прилагается) и поэтому конструкция его не раскрывается.

Полуавтомат снабжен устройством смачивания отверстия в шине перед вводом в него шипа противоскольжения. Это устройство включает в себя емкость 28 для смачивающей жидкости, закрепленную на дополнительной стойке 25 на уровне выше уровня расположения головки 21. Емкость 28 сообщена трубопроводом 29 с трубкой 30 малого внутреннего диаметра, введенной в центральный канал головки. В трубопровод 29 вмонтирован регулируемый дроссель 31 для обеспечения капельного истекания смачивающей жидкости из трубки 30.

Конструкция устройства 23 для установки шипов противоскольжения в отверстия шины представлена на фиг. 4 и 5 и представляет собой два коаксиально расположенных силовых пневмоцилиндра с распределительным устройством 32 (фиг. 8) и головкой (фиг. 6 и 7). Пневмоцилиндровый узел этого устройства включает в себя наружный цилиндр 33 (фиг. 5), на котором в торцевой его части и жестко закрепленное с ним расположено распределительное устройство. Наружный (первый) силовой цилиндр закреплен вертикально подвижно в гильзе С-образного кронштейна. В нижней части наружный цилиндр имеет пружинное демпфирующее устройство 34, обеспечивающее тарированное усилие воздействия наружных шнеков с головкой на поверхность грунтозацепа автошины в зоне установки шипа в момент его установки. В верхней части наружного цилиндра имеется тарировочная гайка демпфирующего устройства. Демпфирующее тарировочное устройство позволяет устанавливать шипы в грунтозацеп шины на одинаковую глубину без всякой переналадки независимо от того более мягкая или более твердая резина автошины, внутренняя или наружная дорожка, имеется ли разброс по высоте протектора от одной шины к другой. Причем в весьма значительном диапазоне, единственным определяющим параметром которого является глубина отверстия. Поршнем наружного цилиндра является внутренний (второй) пневмоцилиндр 35, имеющий поршень 36, на штоке 37 которого установлена возвратная пружина 38. Между корпусом внутреннего цилиндра и внутренней поверхностью наружного цилиндра имеется управляющая полость 39, подачей давления в которую обеспечивают перемещение внутреннего цилиндра в направлении шины. На конце внутреннего цилиндра смонтирована головка 21 (фиг. 4 и 5).

Через наружный силовой цилиндр проходит с возможностью осевого перемещения полый шток 40, закрепленный в корпусе внутреннего цилиндра, внутренняя полость которого сообщается с управляющей поршневой полостью 41 внутреннего цилиндра, и через редукционный клапан 42, позволяющий ограничить максимальное усилие штока на шип независимо от давления воздуха в магистрали с целью исключения возможности повреждения шины, соединена шлангом с блоком клапанов. На верхней резьбовой части полого штока 40 установлена регулировочная гайка 43, подпружиненная упругим элементом 44 относительно корпуса наружного силового цилиндра. Гайка 43 имеет фланец 45 для опирания на корпус наружного цилиндра при ходе внутреннего цилиндра вниз. Регулировкой гайки (то есть ее перемещением по штоку 40) обеспечивают заданную величину хода внутреннего цилиндра.

Распределительное устройство (фиг. 8) представляет собой закрепленный на корпусе наружного цилиндра блок клапанов 46, представляющий собой двухпозиционный пневмораспределитель с подвижно установленным золотником 47, свободный конец 48 которого выпущен наружу. При ходе внутреннего цилиндра вниз гайка 43 своим фланцем 45 надавливает на выступающий конец 48 и утапливает его, перемещая золотник из первой позиции во вторую. Возвращение золотника 47 в исходное положение обеспечивается толкателем 49, подпружиненным относительно корпуса внутреннего цилиндра. При подъеме внутреннего цилиндра его поршень 36 оказывает давление на толкатель 49, который, сжимая пружину, перемещает золотник из второй позиции в первую.

В блоке клапанов 46, выполненном в виде набора шайб, в которых выполнены отверстия под золотник, также выполнены радиальные сверления для подвода давления от источника давления и сверления для сообщения этого давления с управляющими полостями силовых цилиндров. Блок клапанов имеет регулируемый дроссель, соединенный с управляющей полостью первого силового цилиндра и позволяющий обеспечить регулировку усилия воздействия расширяющих отверстие элементов на шину. Давление в управляющую поршневую полость внутреннего цилиндра поступает по полому штоку 40 через редукционный клапан 41.

Связь золотника с силовыми цилиндрами может быть выполнена пневматической, то есть его перемещение будет обусловлено повышением или понижением давления на торцах, которые будут считаться управляющими.

Управление полуавтоматом производится ножной педалью 24, имеющей два клапана впускной и дренажный. При нажатии на педаль закрывается дренажный клапан и открывается впускной. Воздух из магистрали поступает по армированному шлангу в систему клапанов, которая управляет циклами подачи воздуха во внешний и внутренний цилиндр автоматически. При отпускании ножной педали, возвратные пружины которой возвращают ее в исходное положение, закрывается впускной клапан и открывается дренажный и воздух цилиндров наружного и внутреннего стравливается в атмосферу.

Возвратные пружины наружного цилиндра и внутреннего цилиндра возвращают поршни в исходное положение. Поршень внутреннего цилиндра в крайнем верхнем положении нажимает на толкатель, расположенный в поршне наружного цилиндра, который в свою очередь возвращает золотник системы клапанов в исходное положение, т.е. перекрывает подачу воздуха во внутренний цилиндр и открывает подачу воздуха во внешний цилиндр.

На фиг. 6 показана головка устройства для установки шипов противоскольжения в отверстия шины.

Подача ориентированных шипов осуществляется специальным подающим устройством 26, снабженным электроприводом, которое крепится на дополнительной стойке 25, закрепленной на вертикальной части С-образного кронштейна. Шипы противоскольжения, ориентированные по шлангу (трубопроводу 25), поступают в подающую трубку 50, из которой поступают в приемный канал головки, который снабжен отсекателем 51, обеспечивающим подачу ориентированных фланцами вперед шипов противоскольжения по одному за цикл. Отсекатель представляет собой плоский рычаг, закрепленный на оси 52 поворотно в прорези на внешней стороне промежуточной части корпуса, подпружиненный кольцевым упругим элементом 53 в сторону оси подающей трубки. Отсекатель имеет носик 54, располагаемый в прорези приемного канала головки в зоне выхода ориентированного шипа из канала подающей трубки.

Шип противоскольжения из подающего устройства по шлангу поступает в подающую трубку 50, а из нее поступает в приемный канал головки, в прорези которого находится носик 54 подпружиненного отсекателя 51, препятствующий продвижению шипа противоскольжения дальше. В конце хода поршня 36 внутреннего цилиндра толкатель 55, своей торцевой частью нажимает на конец поводка 56, выполненного в виде рамки, расположенной в пазу головки, другим концом которая выталкивает шарнирно закрепленный на промежуточной части корпуса отсекатель, носик которого находится в приемном канале головки, и шип проваливается до упора о шток. При обратном ходе поршня 36 толкатель уходит наверх, рамка и отсекатель под действием упругого элемента 53 возвращаются в исходное положение, и носик отсекателя, пропустив первый шип, войдет в канал подачи шипов, препятствуя прохождению второго шипа.

Для каждой длины шипа должен быть установлен соответствующей длины отсекатель.

Когда шток, находящийся в центральном канале головки, поднимается выше приемного канала, шип под своим весом из приемного канала головки упадет в центральный канал и остановится на сомкнутых наружных шнеках 57, которыми являются элементы расширения отверстия в шине. При следующем цикле шток поршня внутреннего цилиндра протолкнет шип через наружные шнеки в отверстие 58 грунтозацепа автомобильной шины, в крайнем нижнем положении поршня толкатель нажмет на рамку, рамка нажмет на отсекатель, и отсекатель освободит приемный канал головки и пропустит шип, который упрется в шток. При движении штока и толкателя наверх рамка и отсекатель вернутся в исходное положение, и носик отсекателя войдет в приемный канал на границе между первым и вторым шипом, удерживая столб шипов до следующего цикла.

Применительно к устройству для установки шипов указанный технический результат достигается тем, что в устройстве для установки шипов, содержащем пневмоцилиндровый узел в виде по крайней мере одного силового цилиндра, сообщенного с источником давления через кран управления в виде пневмопедали, с корпусом которого связана головка устройства с элементами расширения отверстия в шине, а также шток для проталкивания шипа по центральному каналу головки через элементы расширения отверстия в шине, и отсекатель, расположенный в прорези канала подачи шипов, отсекатель установлен не в головке, как это имеет место в прототипе, а установлен подвижно на корпусе устройства для установки шипов и взаимодействует не со штоком, как у прототипа, а с толкателем поршня. Благодаря этому отсекатель не изнашивается, значительно увеличен диапазон его хода и, как результат, надежность его работы повышается в несколько десятков раз. Как следствие, увеличивается срок службы штоков, так как в центральный канал головки устройства не попадает одновременно по два шипа и твердосплавная напайка наконечника не разбивается.

Возможно и другое конструктивное решение узла отсекателя. Отсекатель установлен с возможностью регулировки своего положения вдоль оси канала подачи шипов (пример иллюстративно не приводится) и имеет возможность фиксации своего положения относительно корпуса устройства, то есть отсекатель фиксируется неподвижно относительно корпуса устройства в заданном положении в зависимости от длины шипа, а носик отсекателя находится в прорези канала подачи шипов, представляющего собой трубку с прорезью, которая закреплена шарнирно подвижно на корпусе устройства, подпружинена в направлении оси штока и кинематически взаимодействует с толкателем поршня.

Когда подпружиненный поршень устройства с толкателем возвращается в исходное положение и не оказывает давления на шарнирно закрепленную на корпусе устройства трубку, являющуюся каналом подачи шипов и подпружиненную в направлении штока и отсекателя, установленного на корпусе устройства, трубка под действием упругого элемента перемещается, и носик отсекателя заходит в канал подачи шипов на границе между первым и вторым шипом. Когда шток поршня, возвращаясь в исходное положение, поднимется выше приемного канала головки устройства, шип провалится под своим весом в центральный канал головки. При движении поршня в рабочее положение шток протолкнет шип через элементы расширения отверстия в грунтозацеп автошины. А толкатель нажмет на трубку, являющуюся каналом подачи шипов. Трубка под действием толкателя поршня переместится, носик отсекателя выйдет из канала, и столб шипов опустится до штока, находящегося в центральном канале. При обратном ходе толкателя поршня трубка под действием упругого элемента вернется в исходное положение, и носик отсекателя войдет в приемный канал на границе между первым и вторым шипами.

Одним из наиболее серьезных недостатков современного оборудования для установки шипов в автошины, как уже говорилось, является отсутствие универсальности для разного типа шипов и быстрый износ некоторых его деталей, в дальнейшем не подлежащих ремонту либо делающих ремонт нецелесообразным из-за необходимости использования специального оборудования, необходимого для этого ремонта. Таковыми деталями являются штоки с центровочным наконечником 59 в виде твердосплавной напайки, отсекатели, наружные 57 и внутренние 60 шнеки.

Отсекатели, работающие в контакте со штоками из-за небольшого допустимого износа, необходимо часто менять, т.к. превышение этого износа влечет за собой попадание в приемный канал двух шипов и в результате выход из строя штока из-за скола твердосплавной напайки.

Штоки с таким наконечником 59 имеют центральное отверстие для износостойкой головки шипа. Центровка шипа относительно наконечника штока обеспечивается в некоторых конструкциях в два приема - предварительная за счет внутренних шнеков и окончательная за счет специальной формы наконечника штока. Поэтому, как правило, наконечники имеют со стороны взаимодействия с шипом противоскольжения торцевую рабочую поверхность в виде обратного конуса либо сферы, в центре которой выполнено под износостойкую головку шипа отверстие. Но, несмотря на применение очень износостойкого материала для наконечника, после установки 60 - 80 тыс. шипов на поверхности конуса либо сферы образуется выработка, которая серьезно влияет на центровку шипа, и в результате шип противоскольжения устанавливается в автошину с наклоном. Это приводит к резкому снижению производительности, т.к. шип приходится вынимать и устанавливать вновь все чаще и чаще. А для устранения подобного эффекта необходимо производить ремонтно-восстановительные работы на специальном электроэрозионном оборудовании с применением специальной оснастки. В рамках настоящего изобретения предлагается выполнять рабочую поверхность наконечника плоской с сохранением центрального отверстия под износостойкую выступающую часть шипа противоскольжения.

Такое выполнение наконечника штока стало возможным благодаря усовершенствованию механизма центрирования шипа противоскольжения в канале центрального канала головки. На фиг. 6 приведен первый пример исполнения такого механизма, а на фиг. 7 - второй пример.

Корпус 61 головки выполнен с шестью радиальными пазами, совмещенными по два, расположенных в трех пересекающихся по оси центрального канала плоскостях, расположенных под углом 120 градусов друг относительно друга, разной ширины и глубины, и расположенных под углом к оси центрального канала.

Причем в трех пазах более узких закреплены шарнирно указанные внутренние шнеки 60 с охватывающим плечи рычагов, взаимодействующие с поршнями, упругим элементом 62 в виде резинового кольца для их поджатия в пазах и возврата в исходное положение. А в трех пазах более широких расположены наружные шнеки 57 с резиновым кольцом их возврата, которые шарнирно закреплены гайкой, крепящей головку к промежуточной части корпуса, в которой размещена приемная трубка.

Корпус имеет внешние проточки для фиксации резиновых колец возврата внутренних и наружных шнеков.

Механизм центрирования по фиг. 6 включает в себя элементы центрирования шипа противоскольжения в виде внутренних шнеков 60, представляющих собой двуплечие рычаги, шарниром 63 для возможности поворота связанные своей средней частью с корпусом головки. Количество этих шнеков и их расположение выбирается из условия обеспечения центровки корпуса шипа и его удержания точно по оси центрального канала. В корпусе головки для одного плеча каждого двуплечего рычага выполнена управляющая полость 64, сообщаемая с источником давления. В этой полости 64, являющейся управляющей, размещен поршень 65 для поворота внутреннего шнека и вывода конца его другого плеча в центральный канал. Все управляющие полости 64 головки соединены каналами с полостью, которая соединена с магистралью подачи воздуха к управляющей полости первого силового цилиндра.

Корпус головки имеет полость, соединяющую три указанных канала с управляющей полостью первого силового цилиндра.

При подаче воздуха в управляющую полость первого силового цилиндра воздух по соединительным каналам и соединительную полость поступит в управляющие полости 64 поршней, выдвигаясь, поршни поворачивают на шарнирной оси внутренние шнеки. Концы шнеков, опускаясь по пазу, попадают в центральный канал и обеспечивают центровку корпуса шипа относительно канала, его центральной оси и относительно штока. Причем по циклу эта центровка обеспечивается раньше, чем воздух поступит в камеру внутреннего цилиндра, т.е. раньше начала движения штока вниз. Это позволяет использовать наконечник штока с плоской, торцевой поверхностью без конической или сферической поверхности, и в случае появления выработки она может быть легко устранена с помощью алмазного круга наждака. Таким образом, ремонтнопригодность наконечника штока позволяет увеличить его срок службы в 5-8 раз в зависимости от высоты наконечника, и как следствие позволяет обеспечить качественную установку шипов с минимальными трудозатратами и затратами на запасные части.

По примеру на фиг. 7 механизм центрирования шипа противоскольжения в канале центрального канала головки представляет собой по крайней мере три выполненных в корпусе головки канала 66, сообщенных, с одной стороны, с полостью центрального канала в зоне размещения шипа противоскольжения на шнеках при попадании его в центральный канал из приемного и, с другой стороны, - с магистралью подачи давления в управляющую полость первого силового цилиндра через соединительную полость. Функционирование механизма центрирования по фиг. 7 четко определено циклами работы всего устройства установки шипов. При попадании шипа противоскольжения в зону центрального канала, где должно происходить центрирование при подаче давления в управляющую полость первого силового цилиндра, в отверстия, выходящие в центральный канал, через соединительную полость и соединительные каналы подается под давлением воздух. Выходящие в направлении оси центрального канала струи воздуха удерживают шип в центральном канале по его оси. Вполне возможно, что механизм центрирования может быть выполнен полностью механическим с кинематической механической связью внутренних шнеков 60 с одним из силовых цилиндров, поршней или штока.

Полуавтомат оснащен устройством смачивания зоны ввода шипа противоскольжения в шину. Это устройство представляет собой выведенную из центрального канала головки трубку 30 малого диаметра, к которой подсоединен трубопровод 29 от емкости с жидкостью, имеющий регулируемый дроссель для установки капельного истечения жидкости из трубки на поверхность элементов расширения. В общем случае устройство представляет собой капельницу, роль трубки которой выполняет хирургическая игла, которая устанавливается в выполненное в корпусе отверстие 67. Установлено, что смачивание концов шнеков позволяет снизить трение, возникающее в результате взаимодействия концов шнеков и шипа с резиной шины, а также снизить трение шипа о шнеки. Это позволяет существенно повысить стабильность процесса ввода концов шнеков в отверстие, снизить усилия их ввода, увеличить их срок службы и повысить стабильность процесса установки шипа. Однако, простое впрыскивание жидкости, как это имеет место в прототипе, приводит к тому, что увеличиваются расход жидкости и зона смачивания, в которую не всегда попадает само отверстие, так как жидкость остается на поверхности шины, не попадая в само отверстие. Использование капельной системы смачивания, частота капания и объем жидкости в капле 68, в которой регулируется указанным дросселем, позволяет при малом расходе жидкости обеспечить скатывание капли по поверхности шнеков (см. фиг. 9) и ее удержание на кончике шнеков. Таким образом при вводе шнеков капля первой попадает точно в отверстие и смачивает его стенки. Ввод концов шнеков при этом осуществляется в условиях малого коэффициента трения. Данное устройство смачивания позволяет по-новому рассмотреть процесс ошиповки шин, основанный на реализации следующего способа ошиповки.

В прототипе при отсутствии смачивания самого отверстия шнеки в момент их входа в отверстие из-за высокого коэффициента трения резины по металлу существенно деформируют резину в зоне отверстия. В результате этого вводимые шипы фиксировались на разных уровнях по высоте отверстия в грунтозацепе автомобильной шины.

Предлагаемый способ ошиповки шин заключается в выполнении на поверхности протекторной части шины отверстия под шип противоскольжения, расширении отверстия за счет ввода в него концевых частей элементов расширения, смачивании отверстия и проталкивании шипа противоскольжения в это отверстие. При этом смачивание отверстия осуществляют непосредственно перед вводом концевых частей элементов расширения в отверстие, а само смачивание осуществляют вводом в отверстие в шине капельки смачивающей жидкости, образованной на концевых частях элементов расширения и капающей с них.

Использование этого способа позволяет расположить все шипы противоскольжения в шине на одинаковой глубине, так как деформация шины в зоне отверстия, возникающая в результате радиального смещения от давления концов шнеков и имеющегося трения, сведены к минимуму. Смачивание самого отверстия при смоченных концах шнеков приводит к тому, что шнеки входят в отверстие при малой деформации резины в зоне вокруг отверстия. Кроме этого, такой способ гарантирует одинаковое трение шнеков и шипа о стенки отверстия и исключает непопадание смачивающей жидкости в отверстие и на шнеки. При этом обеспечивается установка шипов на одну и ту же глубину.

Настоящее изобретение промышленно применимо, так как для его реализации не требуется специальной технологии и специальной оснастки кроме тех, что традиционно используются при производстве устройств для ошиповки шин.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПИСТОЛЕТ ДЛЯ ОШИПОВКИ ПНЕВМАТИЧЕСКИХ ШИН ТРАНСПОРТНЫХ СРЕДСТВ | 2001 |

|

RU2207251C2 |

| СПОСОБ АВТОМАТИЗИРОВАННОЙ ОШИПОВКИ ПНЕВМАТИЧЕСКИХ ШИН ТРАНСПОРТНЫХ СРЕДСТВ И ПОЛУАВТОМАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2219070C2 |

| УСТРОЙСТВО ДЛЯ ШИПОВАНИЯ ШИН | 1998 |

|

RU2152318C1 |

| ШИП ПРОТИВОСКОЛЬЖЕНИЯ ДЛЯ КОЛЕС ТРАНСПОРТНЫХ СРЕДСТВ (ВАРИАНТЫ) | 1997 |

|

RU2117585C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОШИПОВАННЫХ ШИН | 2002 |

|

RU2208526C1 |

| СПОСОБ ОШИПОВКИ СЫРОГО ПРОТЕКТОРА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2123936C1 |

| ШИП ПРОТИВОСКОЛЬЖЕНИЯ (ВАРИАНТЫ) | 1998 |

|

RU2144861C1 |

| ШИП ПРОТИВОСКОЛЬЖЕНИЯ (ВАРИАНТЫ) | 2011 |

|

RU2579601C2 |

| УСТРОЙСТВО ДЛЯ ОШИПОВКИ ШИНЫ | 2018 |

|

RU2756928C2 |

| УСТРОЙСТВО ДЛЯ ОШИПОВКИ ШИНЫ | 2021 |

|

RU2827638C2 |

Изобретение относится к шинной промышленности. Полуавтомат содержит станину со стойкой, имеющей С-образный кронштейн, на нижнем плече которого с возможностью отклонения в сторону от стойки и фиксации в заданном положении смонтирован узел упора. Узел упора включает в себя регулируемый по высоте язык упора и регулируемую по высоте связанную с ним рамку, на осях которой размещены направляющие ролики для опирания подлежащей ошиповке шины. Со стойкой связано устройство для установки шипов в отверстия шины, головка которого сообщена трубопроводом с расположенным на отдельной стойке над устройством для установки шипов подающим устройством, предназначенным для ориентированной подачи шипов. На верхнем плече С-образного кронштейна закреплено посредством регулируемого демпферного узла устройство для установки шипов противоскольжения. Пневмоцилиндровый узел устройства представляет собой первый силовой цилиндр, поршнем которого является второй силовой цилиндр, имеющий подпружиненный поршень с толкателем для проталкивания шипа через головку, связанную с корпусом второго силового цилиндра. Управляющие полости обоих силовых цилиндров сообщены с источником давления через смонтированное на торцевой части корпуса первого силового цилиндра распределительное устройство, золотник которого для переключения режимов работы кинематически или пневматически связан с поршнем первого и второго силовых цилиндров. В результате повышается надежность и срок службы деталей и узлов полуавтомата. Повышается качество ошиповки при увеличении производительности. 4 с. и 11 з. п.ф-лы, 9 ил.

| Каталог фирмы UGIGRIP | |||

| Предохранительное устройство для паровых котлов, работающих на нефти | 1922 |

|

SU1996A1 |

| УСТРОЙСТВО ДЛЯ ПРИГОТОВЛЕНИЯ МОЛОКА ДЛЯ МЛАДЕНЦЕВ ИЗ РАСТВОРИМОЙ СМЕСИ | 2007 |

|

RU2438552C2 |

| СПОСОБ ВСТАВКИ КОНИЧЕСКИХ ТВЕРДОСПЛАВНЫХ СЕРДЕЧНИКОВ В ОБОЛОЧКИ ШИПОВ ПРОТИВОСКОЛЬЖЕНИЯ | 0 |

|

SU340559A1 |

| Способ установки твердосплавных элементов в шипы противоскольжения шин транспортных средств | 1987 |

|

SU1507592A1 |

Авторы

Даты

1999-09-27—Публикация

1998-03-17—Подача