Изобретение относится к области систем управления торможением транспортных средств, в частности рельсового транспорта.

Преимущественное использование предлагаемого изобретения - системы пневматического торможения пассажирского, грузового железнодорожного транспорта, а также трамваев и поездов метрополитена.

Современный этап развития транспортных средств характеризуется все большим внедрением на них автоматизированных и автоматических систем управления, обеспечивающих транспортному средству более высокие эксплуатационные показатели.

Одно из направлений этого развития связано с созданием адаптивных систем торможения, позволяющих автоматизировать регулирование проскальзывания колес транспортного средства при торможении. Это дает возможность предотвратить блокировку колес на дорогах (рельсах) с высоким коэффициентом скольжения, достигнуть наилучшего сцепления в различных условиях эксплуатации, а следовательно, реализовать оптимальное замедление транспортного средства и тормозной путь.

Использование таких систем управления, получивших название антиблокировочных систем (АБС), обеспечивает не только эффективность процесса торможения в широком диапазоне изменения коэффициента сцепления, но и повышение безопасности движения за счет исключения заклинивания колеса и юза, т.е. скольжения колеса без вращения, приводящего к появлению на поверхности колеса ползунов и наваров. Последнее обстоятельство имеет исключительно важное значение при построении АБС для железнодорожного транспорта, так как нарушение поверхности катания колеса оказывает вредное разрушающее воздействие как на ходовую часть, так и на железнодорожный путь.

Одним из наиболее важных критериев, определяющих эффективность регулирования проскальзывания колеса в процессе торможения вагона, является выбор критериев (эталонных значений), по которым определяется момент достижения недопустимого проскальзывания, а следовательно, и момент начала сброса давления в тормозных пневмоцилиндрах.

В большинстве современных АБС [3, 4, 5] задача регулирования проскальзывания колеса в процессе торможения решается на основе использования нескольких регулируемых параметров, как правило, это ускорение колеса (ак) и проскальзование колеса (ε), измеряемые значения которых сравниваются с их эталонными значениями.

Применение ускорения колеса ак в качестве регулируемого параметра обусловлено большим быстродействием системы управления, позволяющим при резком торможении вагона (быстром нарастании давления в тормозной системе) обеспечить лучшее качество регулирования.

В случае, когда торможение происходит плавно при небольшой скорости нарастания давления в тормозной системе, применение в качестве регулируемого параметра проскальзывания колеса дает значительно лучшие характеристики регулирования, чем при использовании в качестве регулируемого параметра замедления колеса. Это вызвано тем, что в данном случае замедление колеса нарастает более медленно и проскальзование колеса раньше достигает порогового значения.

Во многих существующих в настоящее время АБС в качестве эталонного значения возникновения недопустимого проскальзывания колесных пар используется коэффициент проскальзывания (определяемый в соответствии с выражением Kε=(Vв-ωк*R)/Vв, где Vв - скорость вагона, ωк - угловая скорость колесной пары, R - радиус колеса) постоянный в течение всего процесса торможения поезда. Например, в АБС электропоезда «ЭР-200» этот критерий выбран равным 9% [1]. Использование такого критерия возникновения недопустимого проскальзывания приводит к двум последствиям.

Во-первых, на больших скоростях движения разрешаемое проскальзывание колес становится недопустимо большим (например, на скорости 200 км/ч допустимое проскальзывание колес составляет 5 м/с), что приводит к значительному износу колесных пар.

Во-вторых, на низких скоростях движения допустимое проскальзывание становится недопустимо малым (например, на скорости 20 км/ч допустимое проскальзывание составляет 0,5 м/с), что приводит к необходимости сброса из тормозной магистрали всего давления и торможение заканчивается при отсутствии пневматического торможения. Это, в свою очередь приводит к резкому возрастанию тормозного пути и невозможности «прицельной» остановки поезда. В связи с этим большинство существующих АБС работает до скоростей 10...15 км/ч, хотя именно при небольших скоростях движения наиболее часто возникает недопустимое проскальзывание колесных пар, а следовательно, резко возрастает вероятность значительного износа поверхности колес.

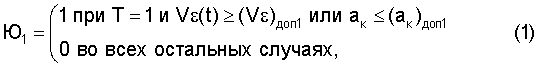

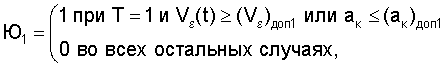

Существуют также АБС, в которых в качестве критериев возникновения недопустимого проскальзывания, используется максимально допустимая скорость проскальзывания и максимально допустимое ускорение колесной пары, значения которых остаются неизменными во время всего времени торможения поезда [4, 5], т.е. при выполнении условия:

где Ю1 - оператор наличия недопустимого проскальзывания;

Т - оператор наличия режима торможения;

Vε - текущая скорость проскальзывания;

(Vε)доп1 - допустимая скорость проскальзывания;

(ак)доп1 - допустимое ускорение колеса.

Данный способ позволяет улучшить качество работы АБС на больших и малых скоростях движения поезда, однако это также не обеспечивает выбора оптимального критерия возникновения недопустимого проскальзывания, который зависит не только от конструктивных параметров системы торможения, но и от скорости движения поезда.

Важными критериями являются также условия, по которым заканчивается уменьшение давления в тормозных пневмоцилиндрах и оно вновь начинает увеличиваться.

Существуют способы работы АБС, в которых давление в тормозных пневмоцилиндрах начинают поднимать сразу после исчезновения недопустимого проскальзывания [1]. Это, в большинстве случаев, вновь приводит к возникновению недопустимого проскальзывания и циклы работы АБС повторяются непрерывно, что приводит к быстрому исчерпанию ресурса работы клапанов и значительному расходу воздуха в пневмосистеме.

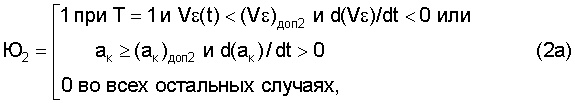

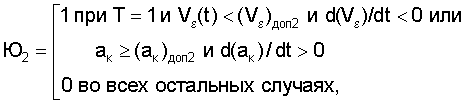

В связи с этим, в настоящее время наибольшее распространение получили способы работы АБС, в которых уменьшение давления воздуха в тормозных пневмоцилиндрах и новое увеличение давления производятся при достижении скорости проскальзывания колесной пары (или ускорения торможения) некоторых значений, отличных от (Vε)доп1 и (ак)доп1, т.е. при выполнении следующих условий

где Ю2 - оператор наличия условия для прекращения сброса давления из тормозного пневмоцилиндра;

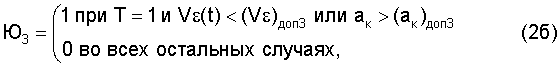

Ю3 - оператор наличия условия для начала повышения давления.

При этом значения (Vε)доп2, (Vε)доп3, (ак)доп2 и (ак)доп3 выбираются исходя из условия (Vε)доп1>(Vε)доп2>(Vε)доп3 и (ак)доп1<(ак)доп2<(ак)доп3 и остаются неизменными в течение всего процесса торможения [4].

Однако, в связи с тем, что коэффициент сцепления колес с рельсами (а следовательно, и степень износа поверхности катания колесных пар) зависит от скорости движения поезда, сохранение значений (Vε)доп1, (Vε)доп2 и (Vε)доп3 неизменными в течение всего времени торможения (на любой скорости движения поезда) приводит к неоптимальным режимам торможения, связанным либо с увеличением тормозного пути (при уменьшенных значениях допустимых скоростей проскальзывания), либо с повышенным износом колесных пар (при увеличенных значениях допустимых скоростей проскальзывания).

Другим недостатком известных алгоритмов работы АБС является отсутствие алгоритма управления, обеспечивающего подбор давления, при котором обеспечивается наиболее эффективное, для данных условий движения, торможение.

Существуют алгоритмы работы АБС, в которых между окончанием сброса давления и началом его подъема проходит некоторый, наперед заданный промежуток времени [2]. Это позволяет несколько увеличить ресурс работы клапанов и уменьшить расход воздуха, однако не обеспечивает подбора оптимального, по условиям данного торможения, тормозного усилия на все время торможения и приводит к лишним срабатываниям клапанов.

Применяются также способы работы АБС, в которых для уменьшения вероятности немедленного повторного возникновения недопустимого проскальзывания после начала повышения давления в тормозных пневмоцилиндрах давление в них поднимают не сразу, а ступенчато (например, по 0,3 атм. [4]) через время Тп. Недостатком данного способа увеличения давления в тормозном пневмоцилиндре является то, что величина ступеньки постоянна, не зависит от разницы между давлениями, при которых возникло и исчезло недопустимое проскальзывание колесных пар. Это приводит либо к увеличению времени подбора давления (при выборе небольшой ступени), а следовательно, и к увеличению тормозного пути, либо к большой вероятности нового возникновения недопустимого проскальзования (при использовании большой ступени).

Одной из важнейших задач оптимизации процесса торможения является необходимость точного измерения скорости вагона Vв. Это связано с тем, что оптимизация процесса торможения предполагает поддержание проскальзования колеса вблизи точки εкрит кривой ϕ=f(ε), характеризующей зависимость коэффициента сцепления (от проскальзования ε, так как при этом продольная реакция Rx будет достигать максимального значения, а потому и замедление вагона будет также максимальным. Результаты экспериментальных исследований свидетельствуют, что при различных состояниях поверхности рельса значение критического проскальзывания εкрит, соответствующее максимальному значению коэффициента сцепления в режиме торможения, не превышает 3%. Столь малый диапазон изменения относительного проскальзования в процессе регулирования тормозного момента при движении поезда требует наряду с вышеуказанными причинами изыскания более высокоточных методов определения скорости Vв.

Известны АБС, в которых в качестве скорости вагона используется скорость колесной пары, имеющей в настоящий момент наибольшую скорость вращения [2]. Однако, поскольку все колесные пары всегда находятся в условиях действия на них тормозного усилия, использование данного способа не позволяет с необходимой степенью точности измерить реальную скорость вагона.

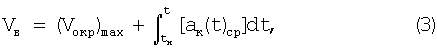

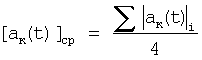

Поэтому в современных АБС наибольшее распространение получил косвенный метод вычисления скорости Vв [4,5], в соответствии с выражением:

где  - среднее ускорение колесных пар;

- среднее ускорение колесных пар;

[aк(t)]i - ускорение i-ой колесной пары;

(Vокр)max - окружная скорость колеса, соответствующая максимальной из окружных скоростей колесных пар в момент начала торможения;

tн - момент начала торможения;

t - время торможения.

Нетрудно видеть, что данный метод дает заниженное значение скорости Vтс, так как в режиме торможения |ак(t)|>|aв(t)|, где aв(t) - ускорение вагона. Это приводит к дополнительной ошибке в определении скорости проскальзования колеса, а следовательно, к увеличению его износа, что имеет для железнодорожного транспорта большое значение.

Задачей данного изобретения является исключение указанных выше недостатков существующих в настоящее время способов парирования юзования колесных пар рельсового транспортного средства.

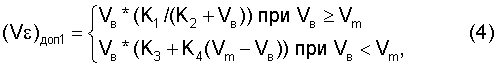

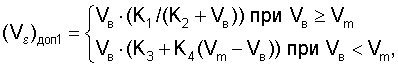

Отличительной особенностью предлагаемого способа является то, что в нем допустимую скорость проскальзывания (Vε)доп1, являющуюся функцией скорости движения транспортного средства, определяют исходя из выражения:

где Vв - скорость вагона; Vm - постоянная величина, равная скорости вагона, соответствующая точке перегиба зависимости коэффициента сцепления колесных пар от скорости движения поезда; K1...K4 - масштабные коэффициенты. Значения постоянных коэффициентов в выражении (4) зависят от конструктивных особенностей системы торможения (например, нагрузка на ось, тип тормоза и т.д.).

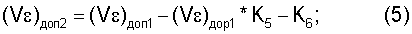

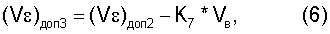

Значения допустимых скоростей проскальзывания для расчета моментов прекращения сброса давления из тормозного пневмоцилиндра и начала повышения давления в предлагаемом способе вычисляют в соответствии со следующими выражениями:

где К5...К7 - масштабные коэффициенты.

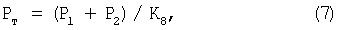

Для обеспечения достаточно быстрого выбора максимально допустимого, по условиям данного торможения, давления без риска повторного возникновения недопустимого проскальзывания в заявляемом способе предлагается поднимать давление в тормозных пневмоцилиндрах не сразу до заданного значения (Рз), а ступенчато, с перерывами на время Тп.Причем величину каждой ступеньки предлагается определять в соответствии с выражением:

где Рт - давление, до которого происходит очередное повышение давления;

P1 - давление, при котором возникло недопустимое проскальзывание колесной пары;

P2 - давление, при котором закончился предыдущий цикл увеличения давления (для первого цикла - давление, при котором возникло недопустимое проскальзывание колесной пары);

K8 - масштабный коэффициент (для АБС поезда «Сокол-250» K8=2).

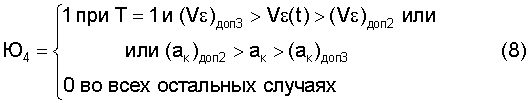

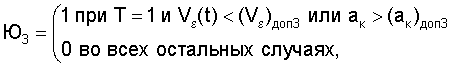

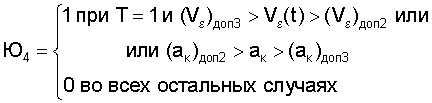

При этом если при очередном цикле увеличения давления скорость проскальзывания колесной пары или ее ускорение удовлетворяют условию:

где Ю4 - оператор прекращения ступенчатого повышения давления, то подбор давления в тормозных пневмоцилиндрах прекращается и торможение продолжается при выбранном давлении Рт пока выполняются условия Ю4=1 и Рт<Рз, если же при очередном цикле увеличения давления в тормозных пневмоцилиндрах разница между заданным и текущим давлением становится меньше величины Pmin (т.е. Рз-Рт<Рmin), то подбор давления прекращают и торможение транспортного средства продолжается при заданном давлении Рз. Использование данного способа увеличения давления в тормозных пневмоцилиндрах обеспечивает подбор максимально допустимого (при данных условиях торможения) тормозного усилия Рт, а следовательно, и минимизацию времени торможения и тормозного пути.

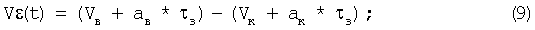

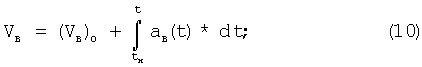

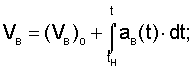

Для обеспечения точного измерения скорости проскальзывания колесных пар в заявляемом способе предлагается непосредственно измерять ускорение вагона и вычислять скорость проскальзывания колесных пар в соответствии со следующими выражениями:

(Vв)о=(Vк)max;

Vк=ωк*R,

где Vв - скорость вагона;

ав - ускорение вагона;

ωк - угловая скорость колесной пары;

R - радиус колеса;

Vк - линейная скорость колесной пары;

(Vв)о - скорость вагона в момент начала торможения;

(Vк)max - максимальная из линейных скоростей колесных пар вагона;

tн - время начала торможения;

τ3 - время запаздывания устройств управления давлением (время между моментом выработки команды на сброс давления из тормозных пневмоцилиндров и моментом начала уменьшения давления в них).

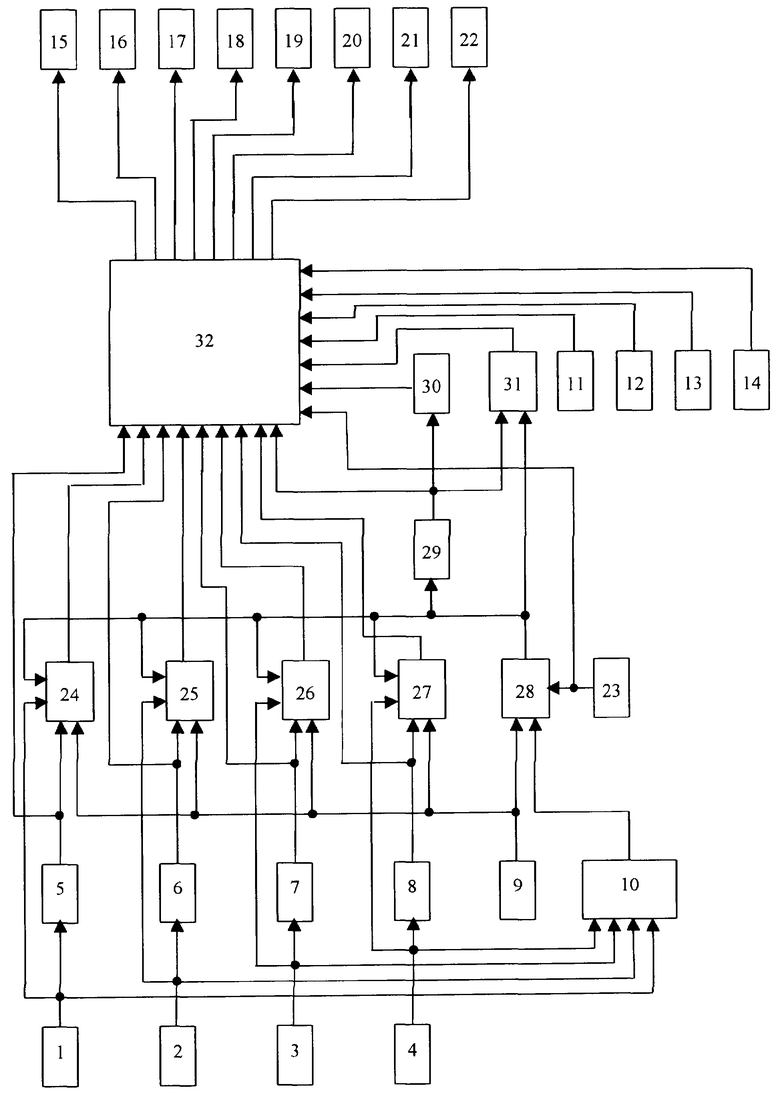

Устройство, в котором реализован предлагаемый способ парирования юзования колесных пар рельсового транспортного средства, приведен на чертеже.

Устройство включает четыре датчика угловой скорости колесных пар 1...4, выходы которых соединены с соответствующими входами четырех дифференциаторов 5...8, блок вычисления ускорения вагона 9, блок выбора максимальной угловой скорости колесных пар 10, четыре входа которого соединены с соответствующими выходами датчиков угловой скорости 1...4, четыре датчика давления воздуха в тормозных пневмоцилиндрах 11...14, четыре впускных 15...18 и четыре сбрасывающих 19...22 электропневмоклапана, блок формирования сигнала режима движения 23, четыре блока вычисления скорости проскальзывания колесных пар 24...27, первые и вторые входы которых связаны с выходами соответствующих датчиков угловой скорости 1...4 и дифференциаторов 5...8, а их третьи входы соединены с выходом блока вычисления замедления вагона 9.

Кроме того, в него введены блок расчета скорости движения вагона 28, входы которого соединены с выходами блока вычисления замедления вагона 9, блока выбора максимальной угловой скорости 10 и блока формирования режима движения 23, а его выход - с четвертыми входами блоков вычисления проскальзывания колесных пар 24...27, блок вычисления максимально допустимой скорости проскальзывания 29, вход которого связан с выходом блока расчета скорости движения вагона 28, два блока вычисления поправок к максимально допустимой скорости проскальзывания 30, 31 и вычислительно-управляющее устройство 32.

При этом вход первого блока вычисления поправок 30 соединен с выходом блока вычисления максимально допустимой скорости проскальзывания 29, входы второго блока вычисления поправок 31 связаны с выходами блока расчета скорости движения вагона 28 и блока вычисления максимально допустимой скорости проскальзывания 29. Входы вычислительно-управляющего устройства 32 соединены с выходами дифференциаторов 5...8, блоков вычисления скорости проскальзывания колесных пар 24...27, блока вычисления максимально допустимой скорости проскальзывания 29, блоков вычисления поправок 30 и 31, датчиков давления воздуха в тормозных пневмоцилиндрах 11...14 и блока формирования сигнала режима движения 23, а выходы вычислительно-управляющего устройства 32 соединены с входами электропневмоклапанов 15...22.

Работа устройства парирования юзования колесных пар происходит следующим образом.

С момента начала движения измеряются угловые скорости каждой колесной пары (с помощью датчиков 1...4) и ускорение вагона (с помощью датчика 9), а также вычисляются ускорения каждой колесной пары (с помощью дифференциаторов 5...8). При этом в блоке 10, куда поступают сигналы с датчиков 1...4, осуществляется выбор максимальной (из всех 4-х) угловой скорости колесной пары.

С момента начала торможения, который определяется блоком формирования режима движения 23 (например, ручкой машиниста):

- на выходе блока 28 формируется сигнал скорости движения вагона Vв, которая рассчитывается в соответствии с выражением (10). При этом в качестве начальных условий расчета Vв принимается максимальная линейная скорость колесных пар, вычисляемая в соответствии с выражением (Vв)o=(ωк)max*R, где (ωк)max - максимальная угловая скорость колесной пары, формируемая на выходе блока 10;

- на выходе блоков 24...27 формируются сигналы скоростей проскальзывания колесных пар Vε(t), которые вычисляются в соответствии с выражением (9);

- на выходе блока 29 формируется сигнал, соответствующий значению максимально допустимой скорости проскальзывания (Vε)доп1, которая рассчитывается в соответствии с выражением (4);

- на выходе блоков 30 и 31 формируются сигналы, соответствующие допустимым скоростям проскальзывания (Vε)доп2 и (Vε)доп3, которые соответственно рассчитываются по формулам (5) и (6).

Все перечисленные выше сигналы поступают на входы вычислительно-управляющего устройства 32, которое начинает непрерывный контроль проскальзывания колесных пар в соответствии с выражением (1). В случае возникновения недопустимо большого проскальзывания колесной пары (Ю1=1), устройство 32 вырабатывает управляющие сигналы на открытие сбрасывающего и закрытие впускного клапанов соответствующей оси. При этом также происходит запоминание величины давления воздуха (P1) в соответствующем тормозном пневмоцилиндре, значения которых поступают в устройство 32 с выходов датчиков 11...14.

Давление в тормозном пневмоцилиндре начинает уменьшаться, тормозной момент уменьшается и колесная пара начинает выходить из режима недопустимого проскальзования (режима юзования).

В момент вхождения колесной парой в зону допустимого проскальзывания, который определяется в устройстве 32 в соответствии с выражением (2а), т.е. при Ю2=1, устройство 32 снимает управляющий сигнал со сбрасывающего клапана и падение давления в тормозном пневмоцилиндре прекращается. При этом также производится запоминание величины текущего давления в пневмоцилиндре (P2).

Поскольку скольжение колесной пары при выбранном давлении P2 продолжает уменьшаться, наступит момент, когда выполнится условие (26), определяющее разрешение на увеличение давления в тормозном пневмоцилиндре данной оси. При выполнении этого условия устройство 32 вырабатывает сигнал на открытие соответствующего впускного клапана.

Однако для обеспечения достаточно быстрого выбора максимально допустимого, по условиям данного торможения, давления без риска повторного возникновения недопустимого проскальзывания, давление в тормозном пневмоцилиндре поднимают не сразу до максимального (заданного на входе АБС) давления, а ступеньками. При этом давление, до которого необходимо поднимать давление в тормозном пневмоцилиндре на каждой ступеньке, вычисляется устройством 32 в соответствии с выражение (7). При достижении давления величины Рт устройство 32 закрывает впускной клапан, сохраняя в течение времени Тп (равного 0,8...1,2 с) постоянное давление в тормозном пневмоцилиндре. По истечении времени Тп цикл подъема давления повторяется.

Если же в течение времени выдержки давления Тп скорость проскальзывания колесной пары или ее ускорение удовлетворяют условию (8), т.е. при Ю4=1, что может быть только при давлении, близком к максимально допустимому (по условиям данного торможения), то цикл подъема давления прекращается и торможение продолжается на выбранном давлении Рт до тех пор, пока выполняются условия Ю4=1, Т=1 и Рт<P1. Это обеспечивает максимально эффективное торможение, а следовательно, и минимизацию времени торможения и тормозного пути.

Если же при очередном цикле увеличения давления в тормозных пневмоцилиндрах разница между заданным и текущим давлениями становится меньше величины Pmin (например, при Рз-Рт<0,2 атм. - как это сделано в АБС поезда «Сокол-250»), то подбор давления прекращается, устройство 32 вырабатывает управляющий сигнал на открытие впускного клапана и торможение продолжается при заданном давлении Рз.

Предлагаемое устройство в настоящее время внедрено на опытном высокоскоростном электропоезде «Сокол-250» и его испытания подтвердили эффективность заложенных в него решений.

Источники информации

1. Л.В. Гуткин, Ю.Н. Дымант, А.И. Иванов. «Электропоезд ЭР 200» - Москва, Транспорт, 1981, 192 с.

2. Авторское свидетельство. №1772022, СССР.

3. Фрумкин А.К., Попов А.И., Алышев И.И. Современные антиблокировочные и противобуксовочные системы грузовых автомобилей, автобусов, прицепов. - М.: ЦНИИТЭИавтопром, 1990.

4. Техническое описание антиблокировочной системы фирмы SAB WABCO - High Performances New Generation, SWS2000 Wheel Slide Protection Equipment, 1996 - прототип.

5. ABS/ASR «D» - Антиблокировочная система для грузовых автомобилей и автобусов, WABCO Fahrzeugbremsen, 1999 г. (Copyright WABCO, 1998).

6. Розенфельд В.Е., Исаев И. П., Сидоров Н.Н., Озеров М.И. Теория электрической тяги. - М.: Транспорт, 1995. 295 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И РЕГУЛИРУЮЩЕЕ УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ПРИВОДНОГО И ТОРМОЗНОГО УСИЛИЙ ТРАНСПОРТНОГО СРЕДСТВА, А ТАКЖЕ ТРАНСПОРТНОЕ СРЕДСТВО С РЕГУЛИРУЮЩИМ УСТРОЙСТВОМ | 2008 |

|

RU2489283C2 |

| СПОСОБ И УСТРОЙСТВО ОПРЕДЕЛЕНИЯ СКОРОСТИ РЕЛЬСОВОГО ТРАНСПОРТНОГО СРЕДСТВА | 2002 |

|

RU2293671C2 |

| Способ управления антиблокировочной системой, противобуксовочной системой и системой курсовой устойчивости транспортного средства и устройство для его осуществления | 2020 |

|

RU2751471C1 |

| СПОСОБ УПРАВЛЕНИЯ ТОРМОЗНЫМ ФРИКЦИОННЫМ УСТРОЙСТВОМ РЕЛЬСОВОГО ТРАНСПОРТНОГО СРЕДСТВА С РЕГУЛИРУЕМОЙ ЗАЩИТОЙ ОТ СКОЛЬЖЕНИЯ | 2011 |

|

RU2573191C2 |

| СПОСОБ ПРЕДОТВРАЩЕНИЯ ПРОСКАЛЬЗЫВАНИЯ КОЛЕСНЫХ ПАР ПРИ ТОРМОЖЕНИИ ЖЕЛЕЗНОДОРОЖНОГО ВАГОНА | 2021 |

|

RU2770941C1 |

| АДАПТИВНАЯ ЗАЩИТА ОТ ПРОСКАЛЬЗЫВАНИЯ ДЛЯ РЕЛЬСОВЫХ ТРАНСПОРТНЫХ СРЕДСТВ С РЕГУЛЯТОРОМ ПРОСКАЛЬЗЫВАНИЯ | 2006 |

|

RU2381927C2 |

| СПОСОБ УПРАВЛЕНИЯ СНАБЖЕННОЙ ПРОТИВОЮЗНЫМ РЕГУЛЯТОРОМ ФРИКЦИОННОЙ ТОРМОЗНОЙ СИСТЕМОЙ РЕЛЬСОВОГО ТРАНСПОРТНОГО СРЕДСТВА | 2011 |

|

RU2564461C2 |

| СТЕНД ИСПЫТАНИЙ КОЛЕСНЫХ ПАР И ИХ ЭЛЕМЕНТОВ | 2010 |

|

RU2436061C1 |

| Система и способ управления пневматическим приводом балочного вагонного замедлителя | 2023 |

|

RU2800782C1 |

| ИСПОЛНИТЕЛЬНЫЙ ЭЛЕМЕНТ ДЛЯ ТОРМОЗНОЙ СИСТЕМЫ РЕЛЬСОВОГО ТРАНСПОРТНОГО СРЕДСТВА | 2012 |

|

RU2561662C2 |

Изобретение относится к области железнодорожного транспорта, в частности к области систем управления торможением. Способ основан на измерении частоты вращения колесных пар, ускорения вагона, заданного и текущего давления в тормозных пневмоцилиндрах, вычислении окружных скоростей и ускорения колесных пар, скорости вагона, момента недопустимого юзования колесных пар по критериям максимально допустимого проскальзывания и максимально допустимого ускорения торможения колесной пары. Устройство парирования юзования колесных пар рельсового транспортного средства содержит блок расчета скорости движения вагона, блок вычисления максимально допустимой скорости проскальзывания, вход которого связан с выходом блока расчета скорости движения вагона, два блока вычисления поправок к максимально допустимой скорости проскальзывания и вычислительно-управляющее устройство. Входы блока расчета скорости движения вагона соединены с выходами блока вычисления замедления вагона, блока выбора максимальной угловой скорости и блока формирования режима движения, а его выход - с четвертыми входами блоков вычисления проскальзывания колесных пар. Вход блока вычисления максимально допустимой скорости проскальзывания связан с выходом блока расчета скорости движения вагона. Вход первого блока вычисления поправок соединен с выходом блока вычисления максимально допустимой скорости проскальзывания, входы второго блока вычисления поправок связаны с выходами блока расчета скорости движения вагона и блока вычисления максимально допустимой скорости проскальзывания, входы вычислительно-управляющего устройства соединены с выходами дифференциаторов, блоков вычисления скорости проскальзывания колесных пар, блока вычисления максимально допустимой скорости проскальзывания, блоков вычисления поправок, датчиков давления воздуха в тормозных пневмоцилиндрах и блока формирования сигнала режима движения. Выходы вычислительно-управляющего устройства соединены с входами электропневмоклапанов. Техническим результатом является обеспечение защиты поверхности катания колесных пар, максимально возможное, по условиям данного торможения, тормозное усилие, а также минимизация времени торможения и тормозного пути. 2 н. и 1 з.п. ф-лы, 1 ил.

где Ю1 - оператор наличия недопустимого проскальзывания; Т - оператор наличия режима торможения; Vε - текущая скорость проскальзывания колесной пары;

(Vε)доп1 - допустимая скорость проскальзывания; ак - ускорение колесной пары;

(ак)доп1 - допустимое ускорение колесной пары и выдачи в этот момент управляющих сигналов на сброс давления из тормозного пневмоцилиндра, момента прекращения сброса давления из тормозного пневмоцилиндра в соответствии с условием:

где Ю2 - оператор наличия условия для прекращения сброса давления из тормозного пневмоцилиндра, момента начала повышения давления в тормозном пневмоцилиндре в соответствии с условием:

где Ю3 - оператор наличия условия повышения давления, отличающийся тем, что в нем допустимую скорость проскальзывания (Vε)доп,1 являющуюся функцией скорости движения транспортного средства, определяют исходя из выражения:

где Vв - скорость вагона; Vm - постоянная величина; K1...K4 - масштабные коэффициенты, значения допустимых скоростей проскальзывания для расчета моментов прекращения сброса давления из тормозного пневмоцилиндра и начала повышения давления в нем вычисляют в соответствии со следующими выражениями:

(Vε)доп,2=(Vε)доп,1 - (Vε)доп,1·К5-К6;

(Vε)доп,3=(Vε)доп,2 - К7·Vв,

где К5...К7 - масштабные коэффициенты, при этом давление в тормозных пневмоцилиндрах поднимают до заданного значения (Р3) ступенчато, с перерывами на время Тп, причем величину каждой ступеньки определяют в соответствии с выражением: Рт=(Р1+Р2)/К8, где Рт - давление, до которого происходит очередное повышение давления, P1 - давление, при котором возникло недопустимое проскальзывание колесной пары, Р2 - давление, при котором закончился предыдущий цикл увеличения давления (для первого цикла - давление, при котором возникло недопустимое проскальзывание колесной пары), K8 - масштабный коэффициент, при этом, если при очередном цикле увеличения давления скорость проскальзывания колесной пары или ее ускорение удовлетворяют условию:

где Ю4 - оператор прекращения ступенчатого повышения давления, то подбор давления в тормозных пневмоцилиндрах прекращается и торможение продолжается при выбранном давлении Рт, пока выполняются условия Ю4=1 и Рт<Р3, если же при очередном цикле увеличения давления в тормозных пневмоцилиндрах разница между заданным и текущим давлениями становится меньше величины Рmin (т.е. Р3-Рт<Рmin), то подбор давления прекращают и торможение транспортного средства продолжается при заданном давлении Р3.

Vε(t)=(Vв+aв·τ3)-(Vк+aк·τ3);

(Vв)о=(Vк)max;

Vк=ωк·R,

где Vв - скорость вагона; ав - ускорение вагона; ωк - угловая скорость колесной пары; R - радиус колеса; Vк - линейная скорость колесной пары, (Vв)o - скорость вагона в момент начала торможения; (VK)max - максимальная из линейных скоростей колесных пар вагона; tн - время начала торможения; τ3 - время запаздывания устройств управления давлением.

| "Техническое описание антиблокировочной системы фирмы SAB WABCO" | |||

| - High Performances New Generation, SWS2000 Wheel Slide Protection Equipment, 1996 | |||

| Способ определения повреждаемости материала изделий при циклическом нагружении | 1983 |

|

SU1142768A1 |

| Ограничитель угла наклона грузоподъемной машины | 1984 |

|

SU1167141A1 |

| Способ адаптивного управления колесными тормозами по условиям сцепления антиблокировочной системой | 1990 |

|

SU1772022A1 |

Авторы

Даты

2007-01-27—Публикация

2002-07-04—Подача