Предлагаемое изобретение относится к области машиностроения, в частности к роторным машинам, и может использоваться в качестве двигателя, пневмо- или гидромашины.

Известна роторная машина (заявка РФ №99123871, F 01 C 1/344, опубл. 2001.08.27), содержащая полый корпус с цилиндрической внутренней поверхностью, торцевые крышки, эксцентрично установленный внутри корпуса монолитный ротор с радиальными пазами, в которых свободно расположены лопасти, набранные из прямоугольных пластин, имеющих по периметру пазы, где находятся уплотнительные элементы, корпус роторной машины состоит из двух одинаковых половин с прокладкой между ними, ротор выполнен сборным и состоит из свободно посаженных на шлицевой вал дисков с радиальными пазами на их внутренней торцевой поверхности, в которых размещены пластины без уплотнительных элементов, набранные в пакет и образующие лопасть. Недостатком известной машины является наличие трущихся деталей, что неизбежно снижает моторесурс машины и в любом случае требует решения проблемы смазки и отвода тепла от трущихся деталей. Кроме того, ротор выполнен составным со свободно посаженными лопастями, а этот фактор требует ограничения оборотов ротора и ограничения нагрузки на лопасти ротора. Свободная посадка лопастей может привести к их разбалтыванию в местах посадки. Все это резко сужает область применения известной машины.

Известна "Универсальная машина" (патент RU №2161702, F 01 C 1/00, опубл. 2001.01.10), содержащая корпус с торцевой крышкой, на которой установлена камера сгорания, внутри корпуса установлены вставная секция, несколько роторов и поворотные сопловые аппараты, редукторная часть состоит из шестерен, установленных на концах валов роторов, и маховика с зубчатым венцом внутреннего зацепления.

Недостатком "Универсальной машины" является ее компоновочная схема, которая придает машине большие габариты, кроме того, машины правого и левого исполнения должны иметь разные корпусы и вставные секции.

Известна "Роторная машина" патент US 928094 А, 13.07.1909, 418/60, содержащая корпус с крышкой и размещенные внутри корпуса четыре ротора. Каждый ротор состоит из двух колес с расположенными по наружному периметру тангенциальными вырезами, образующими наклонные карманы, перегородки которых образуют наклонные лопасти. Колеса развернуты относительно друг друга в противоположные стороны, т.е. наклонные лопасти одного колеса направлены в противоположную сторону лопастям другого колеса. На задних концах валов роторов установлены ведущие шестерни, входящие в зацепление с зубчатым колесом, расположенным в центре между ведущими шестернями. Выступающая наружу крышки цилиндрическая часть зубчатого колеса образует втулку, внутри которой расположен инерционный регулятор оборотов. В центре корпуса с наружной стороны установлена полая коническая пробка с дном, названная как пробка-клапан. В конической части пробки имеются два ряда круглых отверстий, по 4 в каждом ряду, внутри пробки, в средней части имеется конусное седло клапана, на наружной поверхности конической части выше седла клапана имеется кольцевая проточка, в которой имеются как минимум два сквозных круглых отверстия, через которые осуществляется подача пара внутрь пробки. В центре крышки и в центре дна пробки также имеются круглые сквозные соосные отверстия, через которые проходит шток, задний конец которого прикреплен к центробежному регулятору, а на переднем конце установлен клапан. Отбор мощности осуществляется от вала зубчатого колеса и дополнительно от вала нижней ведущей шестерни.

Недостатком данного технического решения являются большие габариты машины за счет большого разноса роторов. Конструкция роторов крайне не удачна, т.к. при работе машины в любую из сторон в работе участвует только по одному колесу роторов, т.е. по сути работает только половина ротора. Устройство подачи и распределения рабочей среды коническая пробка или пробка-клапан имеет ряд существенных недостатков. Во-первых, основным недостатком всех конических пробок или клапанов является сложность надежного уплотнения по причине большой площади уплотняемой поверхности и большая способность к заклиниванию под действием температурных деформаций, отложений, попадания пыли. Во-вторых, предложенная конструкция создает большое сопротивление движению потока рабочей среды за счет двойного резкого изменения направления движения потока и за счет дросселирования потока в подающих отверстиях, в клапанном канале, т.е. между седлом и клапаном, и в выпускных отверстиях, имеющих коническую форму. Отбор мощности от вала нижней ведущей шестерни делает машину чувствительной к изменениям нагрузки на этом валу. Наличие центробежного регулятора оборотов представляется нецелесообразным, т.к. машины подобного рода могут быть наиболее эффективными при больших оборотах. Кроме того, центробежный регулятор имеет вращающийся шток с тарелкой клапана на конце и в случае срабатывания регулятора на закрытие клапана тарелка начнет интенсивно тереться о седло клапана и в конечном итоге провернет саму пробку-клапан. Таким образом получается, что данное конструктивное решение пробка-клапан с вращающимся клапаном внутри абсолютно не работоспособно.

Известна "Реверсивная турбинная машина" патент US 829396 А, 28.08.1906, 418/60, выбранная в качестве прототипа. Машина состоит из корпуса, закрытого спереди и сзади крышками, внутри корпуса размещены четыре цилиндрических ротора. В центре передней крышки и корпуса установлен полый конический клапан с дном. На задних концах валов роторов установлены шестерни, диаметр которых больше диаметра роторов, посредством этих шестерен роторы связаны между собой в единую систему, образующую суммирующий редуктор. Отбор мощности осуществляется от вала одной из нижних шестерен.

Недостатком данного технического решения является малая мощность и чувствительность машины к переменам нагрузки на валу отбора мощности. Роторы выполнены в виде пустотелых барабанов с дном. Из схемы и описания совершенно непонятно, какова длина внутренней ступицы барабана ротора, однако совершенно ясно, что с переднего торца барабан открыт. Такая конструкция существенно ограничивает длину ротора, делает ротор чувствительным к температурным деформациям. Кроме того, полностью отсутствуют торцевые уплотнения барабана ротора, а это дает возможность протечкам рабочей среды между торцами ротора и перегородкой и крышкой, требуется дополнительная защита уплотнений вала ротора. Конструкция роторов и лопастей роторов такова, что в единицу времени у каждого ротора работает только одна лопасть, а это снижает эффективность использования энергии потока рабочей среды. Во время работы лопасти противолежащих роторов касаются друг друга, такая конструкция требует регулировки роторов при установке. Во время работы, при касании лопастей друг друга, неизбежно будет создаваться шум, в любом случае на соприкасающихся поверхностях лопастей роторов будет иметь место питтинг процесс или отложения грязи, накипи, а это в конечном итоге приведет к появлению вибрации, увеличению нагрузки на подшипники, необходимости частого ремонта и балансировки роторов либо к их замене. Форма лопастей такова, что своей обратной (не рабочей) стороной они будут захватывать рабочую среду (газ, пар, жидкость) и сбрасывать ее на тыльную сторону верхнего и горизонтальных трехгранных блоков. Во время работы роторов, в зависимости от направления вращения, между верхним трехгранным блоком и стенкой корпуса или между боковыми трехгранными блоками и стенкой корпуса машины в средней части роторов непременно будет создаваться турбулентная область с избыточным давлением. Это будет частично тормозить вращение роторов, создавать дополнительный шум и вибрацию, так как при больших скоростях вращения роторов, по причине высокой турбулентности, вся рабочая среда не успеет стечь в выпускные полости. Конический клапан, выбранный в качестве распределителя рабочей среды, обладает всеми недостатками конических клапанов, сложность обеспечения надежного уплотнения, дросселирование потока рабочей среды, потеря энергии потока рабочей среды за счет двукратного резкого изменения направления движения. Шестерни роторов образуют только суммирующий редуктор и для увеличения суммарного вращающего момента необходимо использовать дополнительный понижающий редуктор. Отбор мощности от вала одной из шестерен делает машину чувствительной к изменениям нагрузки на этом валу.

Задачей предлагаемого изобретения является дальнейшее совершенствование роторных машин и создание простой, технологичной роторной машины с широким диапазоном применения, а также создание роторного двигателя малых размеров и большой мощности, способного работать на топливах различного вида и типа. Технический результат, заключающийся в уменьшении размеров машины, уменьшении расхода рабочей среды, упрощении технологии при производстве и сборке, достигается за счет того, что роторная машина, содержащая корпус блока роторов, внутри которого расположены синхронно вращающиеся роторы, связанные между собой посредством зубчатых колес, которыми осуществляется взаимная передача вращающих моментов роторов, снабжена внутренними вертикальными и горизонтальными перегородками с переменной толщиной стенок, образующими вместе со стенками корпуса блока цилиндрические полости для роторов, внутри блока роторов установлен один поворотный сопловой аппарат, выполненный в виде цилиндра с патрубком и с вырезами по бокам корпуса аппарата, а передача вращающего момента с роторов на вал отбора мощности осуществляется через установленные на концах диагонально противоположных валов ведущие шестерни и маховик с зубчатым венцом внутреннего зацепления, при этом роторы выполнены в виде отдельных скрепленных между собой лопастных колес с изогнутыми лопастями. Машина может быть снабжена съемной камерой сгорания. Кроме того, машины правого и левого исполнения отличаются друг от друга только расположением ведущих шестерен.

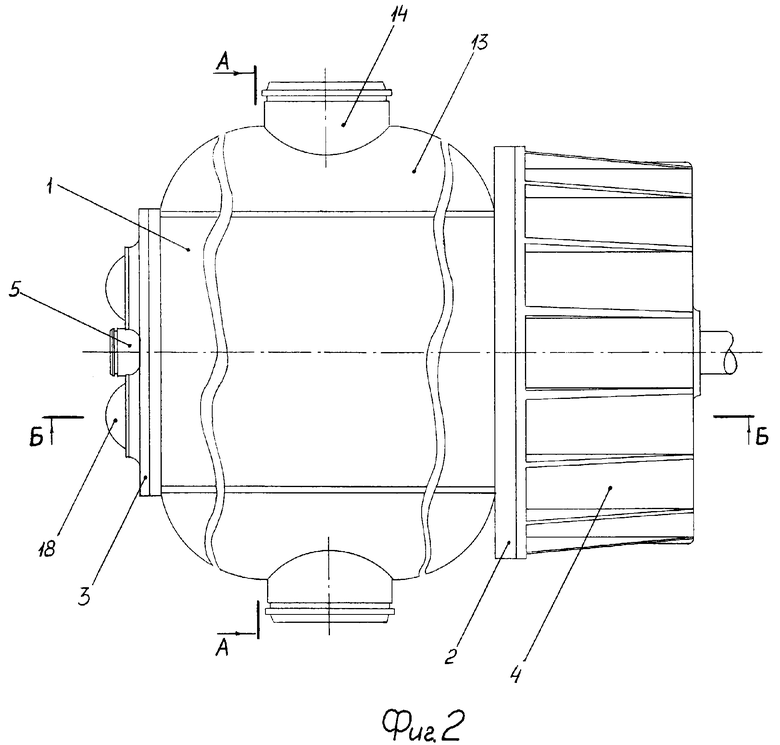

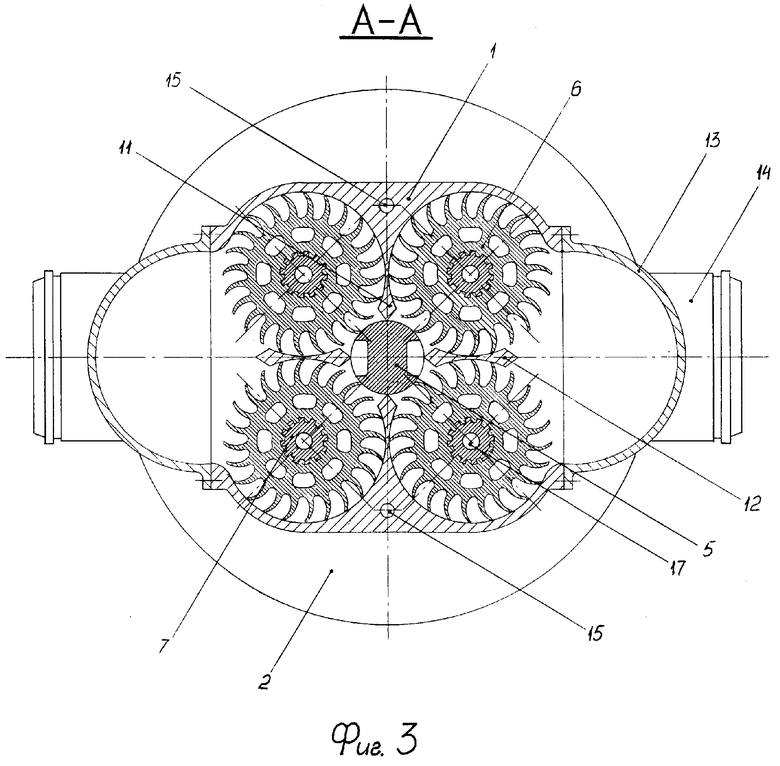

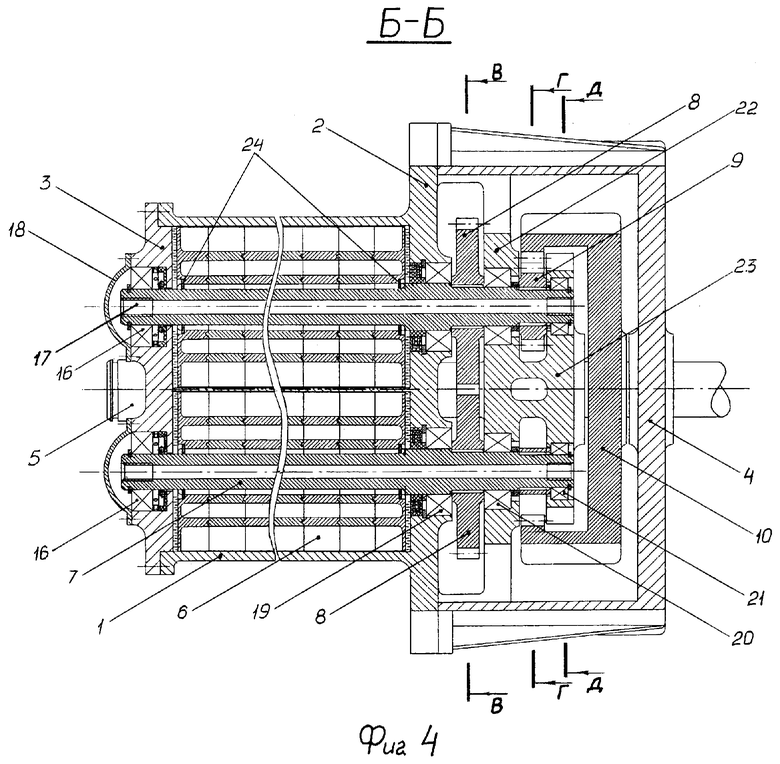

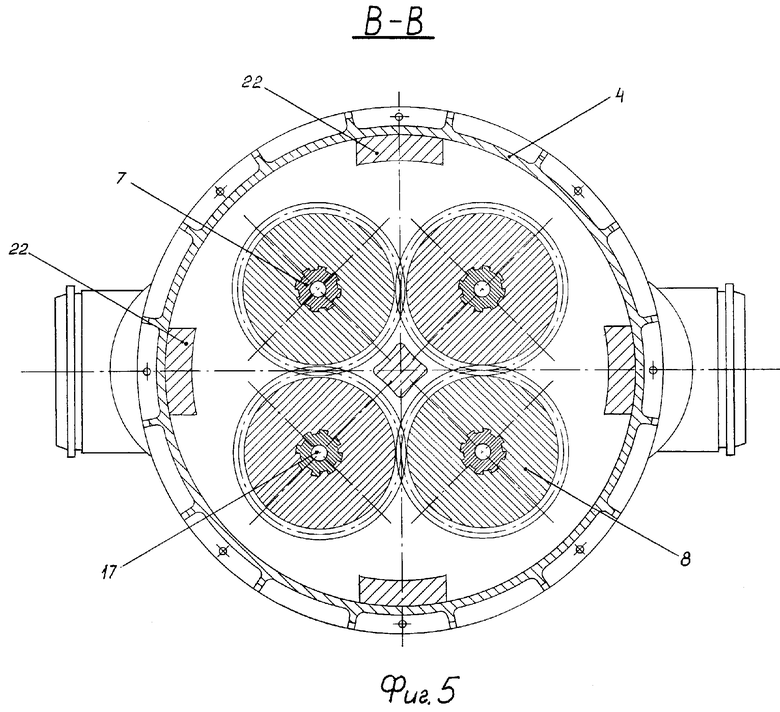

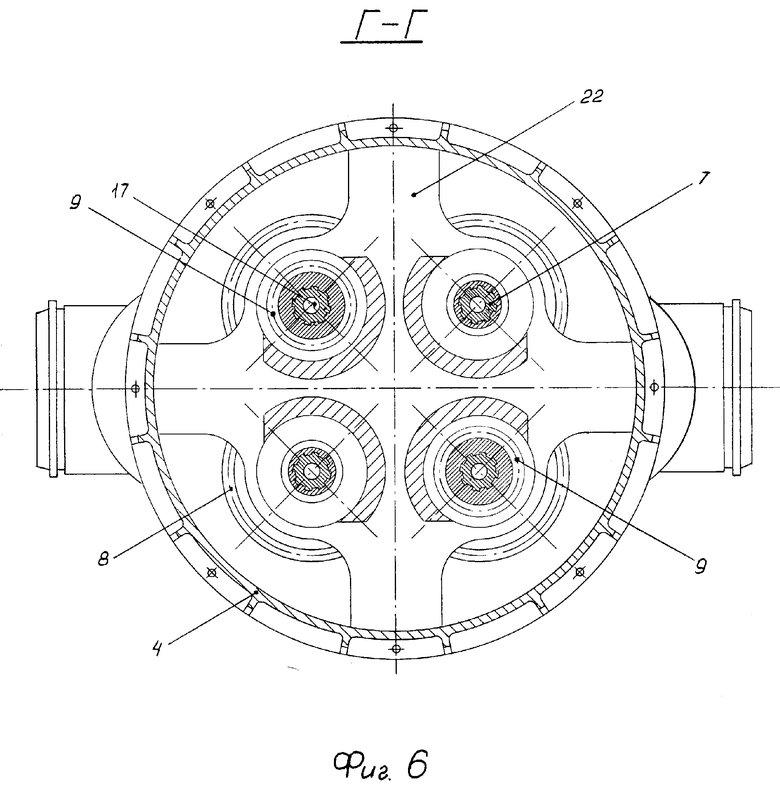

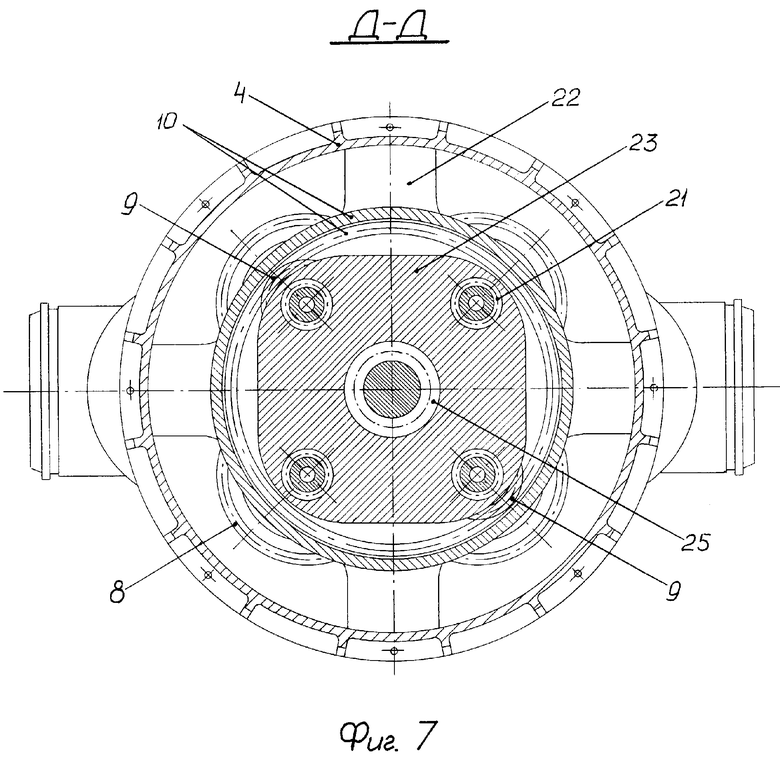

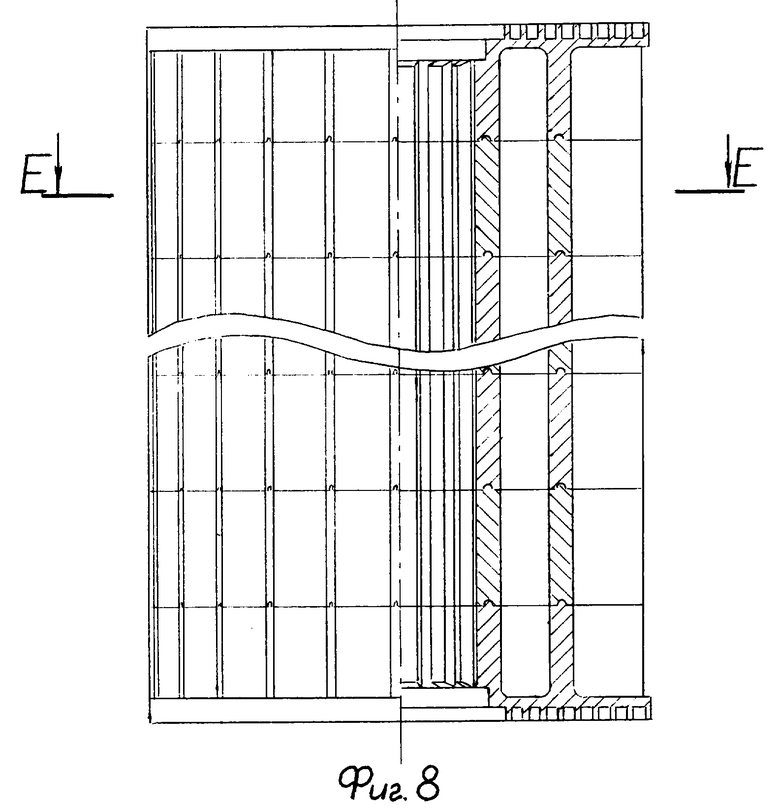

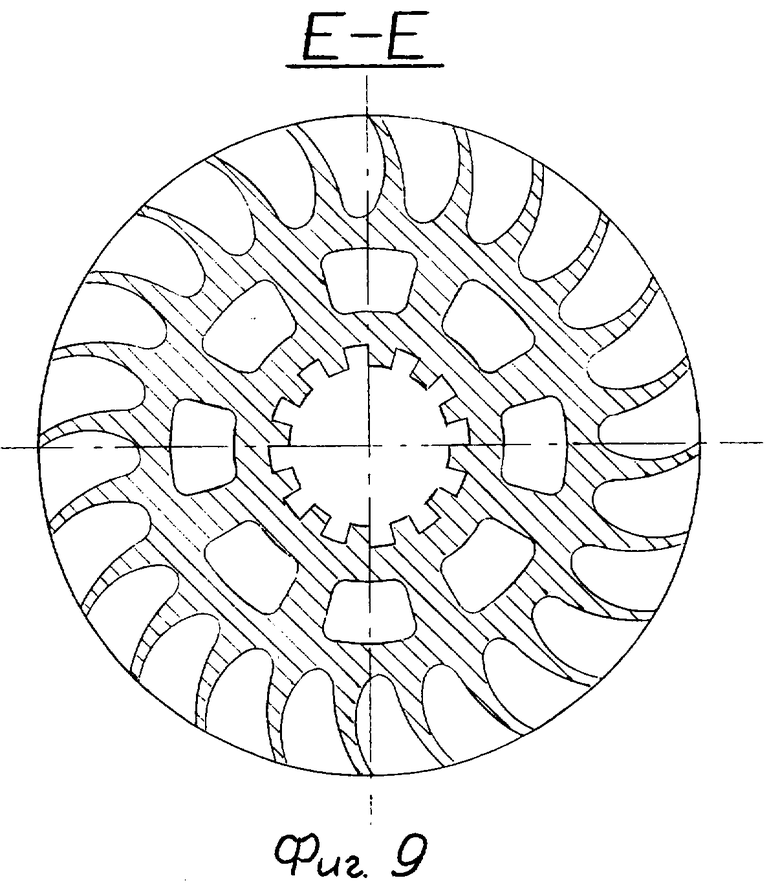

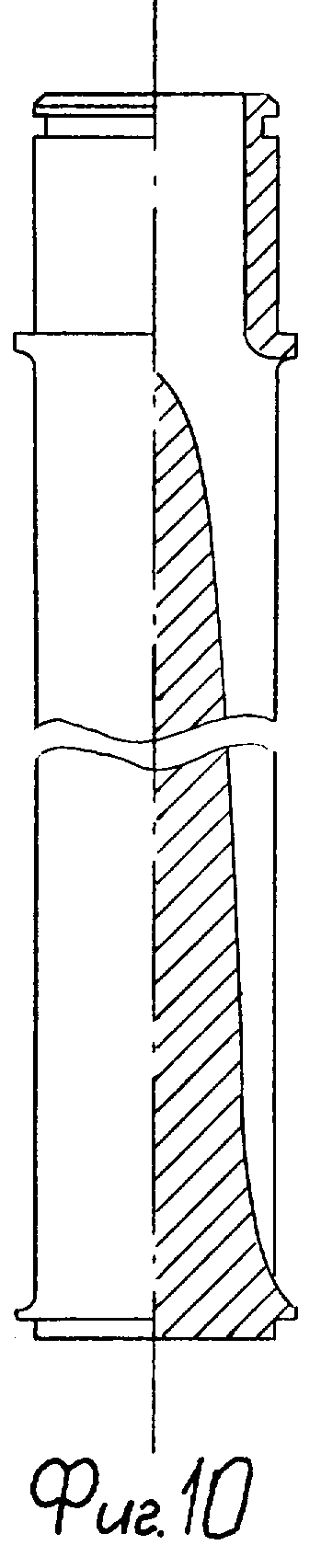

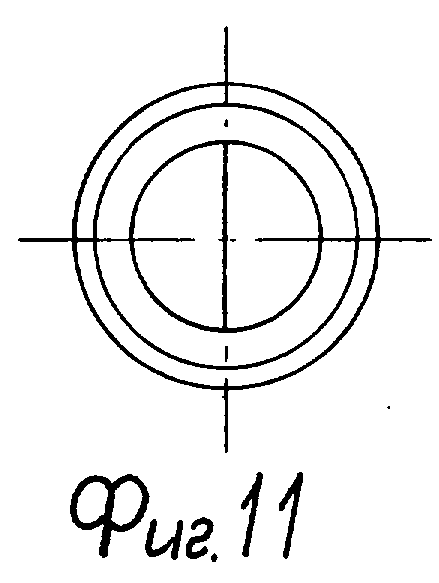

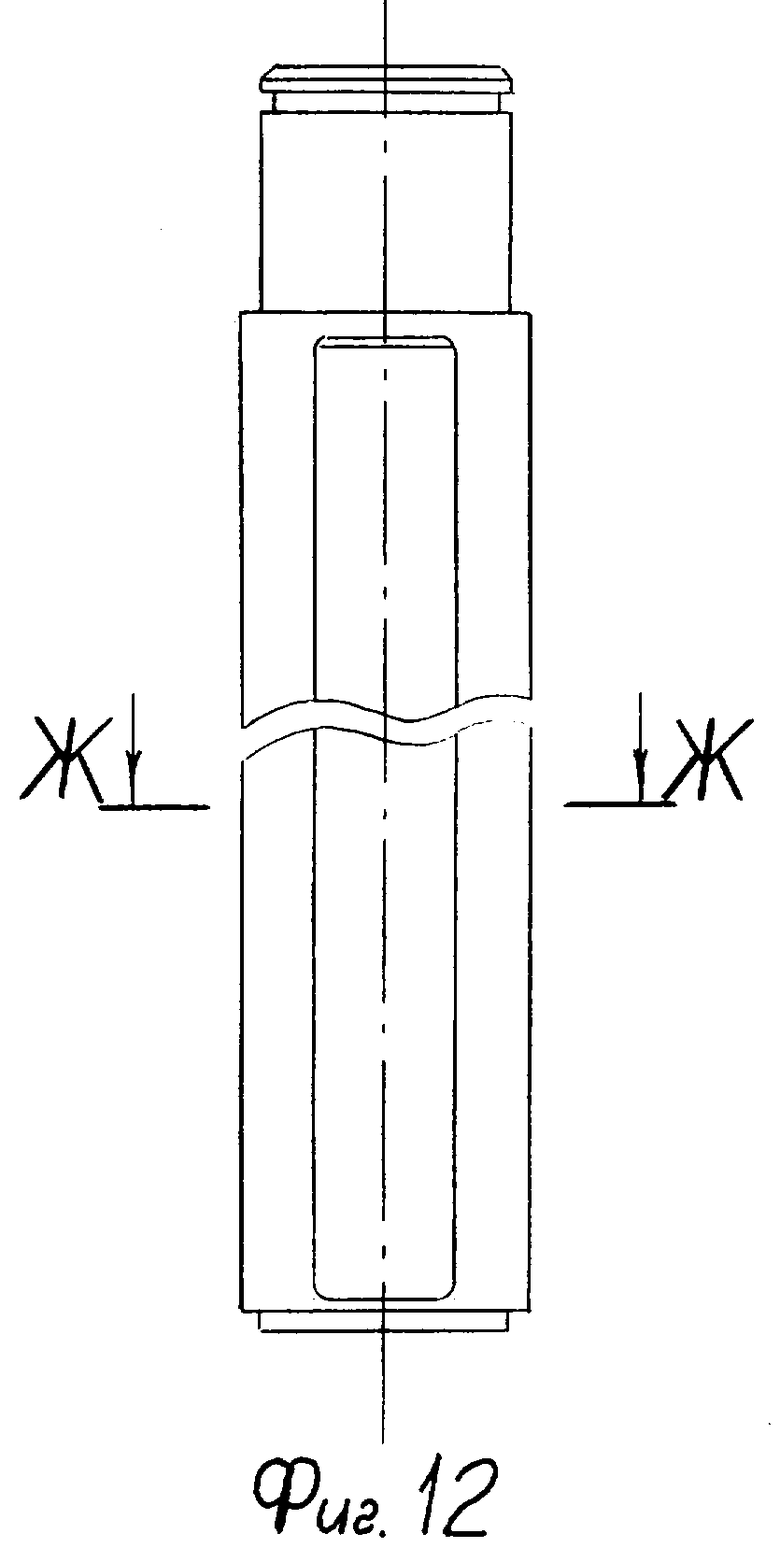

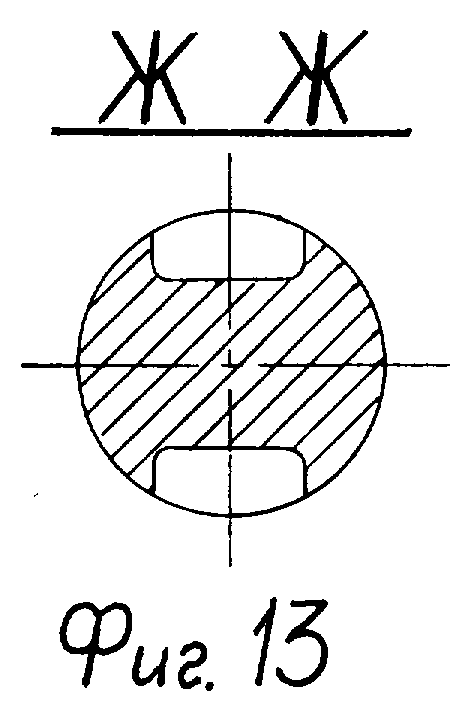

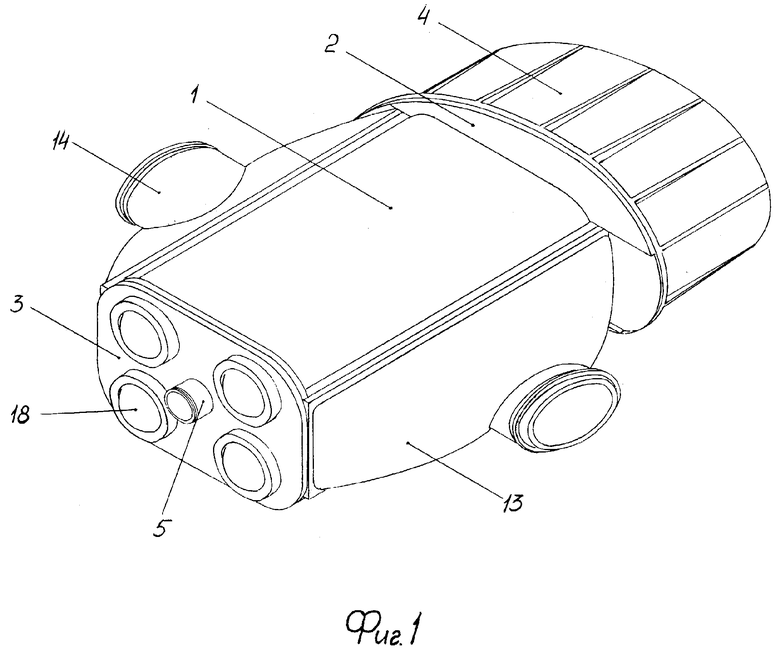

На фиг.1 - представлен общий вид машины, на фиг.2 - вид машины сверху, на фиг.3 - поперечный разрез А-А, на фиг.4 - продольный разрез Б-Б, на фиг.5 - разрез В-В (вид зубчатых колес 8 со стороны маховика), на фиг.6 - разрез Г-Г (вид ведущих шестерен 9 со стороны маховика без зубчатого венца маховика), на фиг.7 - разрез Д-Д (вид задней плиты 23 со стороны маховика), на фиг.8 - ротор, на фиг.9 - ротор разрез Е-Е, на фиг.10 - сопловой аппарат вид сбоку с сечением, на фиг.11 - сопловой аппарат вид сверху, на фиг.12 - сопловой аппарат вид на окна, на фиг.13 - сопловой аппарат разрез Ж-Ж.

Роторная машина состоит из следующих частей: корпус блока роторов - 1, основание блока роторов - 2, крышка блока роторов - 3, крышка редуктора - 4, сопловой аппарат - 5, ротор - 6, вал ротора - 7, зубчатое колесо редуктора роторов - 8, ведущая шестерня - 9, маховик с зубчатым венцом внутреннего зацепления - 10. Блок роторов 1 крепится к основанию 2 задней торцевой частью и составляет с основанием единую деталь, внутри блока роторов имеются цилиндрические полости для роторов, образуемые стенками блока и внутренними вертикальными 11 и горизонтальными 12 перегородками с переменной толщиной стенок. Концы внутренних перегородок, обращенные к центру блока роторов, имеют форму клина, острия которых касаются боковой поверхности соплового аппарата 5. По бокам блока роторов 1 имеются выпускные окна, которые закрываются двумя кожухами 13 с патрубком 14 в середине. В блоке роторов в верхней и нижней части имеются продольные сквозные каналы 15 для масла, поступающего для смазки передних подшипников 16 в крышке блока 3. Крышка блока 3 крепится к переднему торцу блока роторов 1 и в ней также имеются масляные каналы (не показаны), по которым масло поступает к передним подшипникам 16. Валы роторов имеют центральное сквозное продольное отверстие 17, по которому масло из полости, образуемой крышкой блока роторов 3 и крышкой 18 переднего подшипника 16, поступает в полость редуктора. Каждый вал 7 опирается на четыре подшипника: передний подшипник 16 установлен в крышке блока роторов 3, основной подшипник 19 установлен в основании блока роторов 2, промежуточный подшипник 20 установлен в средней опорной плите 22 основания 2, задний подшипник 21 установлен в задней опорной плите 23 основания 2. Валы имеют шлицы на местах посадок ротора 6, зубчатого колеса редуктора ротора 8 и ведущей шестерни 9. Ротор 6 имеет цилиндрическую форму и состоит из отдельных элементов, представляющих собой лопастные колеса с неподвижными изогнутыми лопастями, между собой лопастные колеса скреплены и уплотнены клеющим составом, нанесенным на торцевые поверхности. На торцах ротора установлены лопастные колеса, закрытые с наружных сторон дисками с торцевыми лабиринтными уплотнениями. Торцевые лабиринтные уплотнения установлены также на крышке блока роторов 3 и на основании 2 в местах установки ротора. В центре ротора 6 имеется сквозное отверстие с внутренними шлицами. Ротор 6 устанавливается на валу 7 неподвижно и фиксируется от осевых перемещений посредством стопорных шайб 24, входящих в кольцевые проточки в шлицах вала 7. Сопловой аппарат 5 выполнен в виде единой детали цилиндрической формы, состоящей из впускного патрубка, корпуса и пятки. Наружный диаметр впускного патрубка и пятки на 15-25% меньше наружного диаметра корпуса соплового аппарата, высота впускного патрубка как минимум вдвое больше толщины крышки блока роторов 3, высота пятки не должна превышать 1/3 толщины основания блока роторов 2. Корпус соплового аппарата 5 выполнен в виде цилиндра с двумя диаметрально противоположными вырезами по бокам. Вырезы образуют на боковой поверхности корпуса соплового аппарата окна шириной, примерно равной радиусу корпуса, а высота окон равна высоте роторов 6. Внутри корпуса соплового аппарата вырезы образуют два канала для рабочей среды и формируют рассекающий клин, направленный острием в сторону впускного патрубка, высота клина может быть меньше или примерно равна высоте боковых окон. Сопловой аппарат 5 установлен в центре блока 1 таким образом, что острия клиньев перегородок 11 и 12 слегка касаются боковой поверхности корпуса соплового аппарата 5 и при этом дают возможность поворота вокруг оси самого соплового аппарата, между лопастями роторов 6 и боковой поверхностью корпуса соплового аппарата 5 имеется минимально возможный зазор. Пятка соплового аппарата вместе с кольцом (не показано) входит в круглое углубление (не показано) в центре основания блока 2, а впускной патрубок проходит сквозь отверстие (не показано) в центре крышки 3, при этом сопловой аппарат 5 имеет минимально возможные зазоры, исключающие радиальные и осевые перемещения, но дающие возможность поворота вокруг продольной оси. Основание блока роторов 2 выполнено в виде толстостенного диска, с передней стороны к которому крепится блок роторов 1, а с задней стороны к нему крепятся опорные плиты 22 и 23, составляющие с основанием 2 единую деталь. В опорных плитах имеются места посадки подшипников 20 и 21, кроме того, в центре задней опорной плиты 23 имеется место посадки подшипника 25 вала маховика 10. Вал маховика опирается на два подшипника, передний подшипник 25 находится в центре опорной плиты 23, а задний подшипник в центре дна крышки редуктора 4.

Роторная машина работает следующим образом.

К впускному патрубку соплового аппарата 5 крепится камера сгорания (на чертеже не показана) или устройство, способное генерировать и подавать в сопловой аппарат рабочую среду. Рабочей средой может являться газ, пар, смесь газа и пара, смесь газа и жидкости либо жидкость. Пройдя впускной патрубок, рабочая среда делится рассекающим клином на два потока и через боковые окна в корпусе соплового аппарата 5 поступает на лопатки роторов 6 (клинья горизонтальных перегородок 12 также в свою очередь рассекают поток на две части). Под действием давления рабочей среды на лопатки роторы 6 начинают вращаться, после поворота роторов рабочая среда попадает в выпускную полость, образованную кожухом 13 и блоком роторов 1, и выходит из машины через выпускные патрубки 14 на кожухах 13. В случае поворота соплового аппарата 5 в любую сторону на 90 градусов роторы 6 начнут вращаться в обратную сторону, то есть произойдет реверс машины. Вращающий момент роторов 6 через валы 7 передается на зубчатые колеса 8 и на две ведущие шестерни 9, от этих шестерен, через внутреннее зацепление с зубчатым венцом маховика 10, вращающий момент передается на вал маховика 10. Зубчатые колеса 8 абсолютно одинаковы, находятся в постоянном зацеплении и образуют схему, при которой любое вращение любого из роторов тут же передается на все остальные роторы. Таким образом получается, что во время работы машины в любом случае все роторы будут вращаться с одинаковой скоростью. Ведущие шестерни 9 установлены на концах диагонально противоположных валов 7, количество шестерен - две, но в отдельных случаях может быть и одна шестерня. Предлагаемая схема дает возможность выпускать машины правого и левого исполнения только за счет установки, либо перестановки ведущих шестерен 9 с одной пары валов на другую. Отношение диаметра окружности впадин зубчатого венца маховика 10 к диаметру окружности вершин зубьев ведущей шестерни 9 составляет примерное соотношение как 1/3,4 - 1/4. Из этого следует, что редуктор, образуемый двумя ведущими шестернями 9 и зубчатым венцом маховика 10, является редуктором, понижающим обороты и увеличивающим вращающий момент на валу маховика. Максимальный вращающий момент на валу маховика 10 зависит от давления рабочей среды на лопатки роторов 6, прочности корпуса блока роторов 1 и крышки блока роторов 3 в центральной части, а также от прочности валов 7 и зубчатых передач 8 и 9. Таким образом, предлагаемая роторная машина при малых размерах может выдавать большую мощность, ограничиваемую только давлением рабочей среды, прочностью корпуса и деталей. Все детали корпуса, крышки, сопловой аппарат и роторы предполагается изготавливать из керамики, металлокерамики и ситаллов, зубчатые колеса 8 могут быть изготовлены как из металла, так и из пластмасс или из композиции металла и пластмасс. Отсутствие поверхностей трения между роторами 6 и корпусом блока роторов 1 позволяет машине иметь большой моторесурс, для смазки подшипников и зубчатых передач предполагается использовать дешевые трансмиссионные масла. Кроме этого, во время эксплуатации и ремонтов нет необходимости производить какие-либо регулировки. Все это делает машину дешевой в производстве и обслуживании. В случае использования машины в качестве двигателя для транспортных средств предлагаемая машина дает возможность отказаться от коробки передач, так как обороты и мощность машины можно регулировать очень плавно и в широком диапазоне, а поворотом соплового аппарата 5 на 90 градусов можно изменить направление вращения вала отбора мощности на противоположное, то есть заставить машину работать в обратную сторону. Кроме того, так как на патрубок соплового аппарата 5 можно устанавливать камеру сгорания или паро/газогенератор, то данная машина может работать на любом виде топлива.

Предлагаемая роторная машина отличается от прототипа большей мощностью, более эффективно использует энергию движущейся рабочей среды, имеет больший моторесурс, не имеет вибрации и имеет очень низкий уровень шума.

| название | год | авторы | номер документа |

|---|---|---|---|

| УНИВЕРСАЛЬНАЯ МАШИНА | 1999 |

|

RU2161702C1 |

| УНИВЕРСАЛЬНАЯ ВЕТРЯНАЯ ЭНЕРГЕТИЧЕСКАЯ УСТАНОВКА | 2010 |

|

RU2462614C2 |

| УНИВЕРСАЛЬНАЯ МОРСКАЯ ЭНЕРГЕТИЧЕСКАЯ УСТАНОВКА | 2007 |

|

RU2347939C2 |

| АВТОНОМНЫЙ ИСТОЧНИК ПИТАНИЯ С РУЧНЫМ ПРИВОДОМ | 2014 |

|

RU2563579C1 |

| Комбинированная энергетическая установка и двигатель внутреннего сгорания энергетической установки | 2017 |

|

RU2670471C1 |

| РОТОРНО-ЛОПАСТНОЙ ДВИГАТЕЛЬ | 2006 |

|

RU2323356C1 |

| МИКРОАВТОБУС (ВАРИАНТЫ) | 2006 |

|

RU2349485C2 |

| АВТОМОБИЛЬ С РОТОРНО-ЛОПАСТНЫМ ДВИГАТЕЛЕМ | 2002 |

|

RU2214927C1 |

| РОТОРНО-ЛОПАСТНАЯ МАШИНА | 1999 |

|

RU2175720C2 |

| РОТОРНО-ЛОПАСТНАЯ МАШИНА | 2010 |

|

RU2531107C2 |

Изобретение относится к области машиностроения, в частности к роторным машинам, и может использоваться в качестве двигателя, пневмо- или гидромашины. Роторная машина содержит корпус блока роторов, внутри которого расположены синхронно вращающиеся роторы, связанные между собой посредством зубчатых колес, которыми осуществляется взаимная передача вращающих моментов роторов. Машина снабжена внутренними вертикальными и горизонтальными перегородками с переменной толщиной стенок, образующими вместе со стенками корпуса блока цилиндрические полости для роторов. Внутри блока роторов установлен один поворотный сопловой аппарат, выполненный в виде цилиндра с патрубком и с вырезами по бокам корпуса аппарата. Передача вращающего момента с роторов на вал отбора мощности осуществляется через установленные на концах диагонально противоположных валов ведущие шестерни и маховик с зубчатым венцом внутреннего зацепления. Роторы выполнены в виде лопастных колес с изогнутыми лопастями. Уменьшаются размеры машины, уменьшается расход рабочей среды и упрощается технология при производстве и сборке. 2 з.п. ф-лы, 13 ил.

| Устройство для сборки деталейзАпРЕССОВКОй | 1979 |

|

SU829396A1 |

| УНИВЕРСАЛЬНАЯ МАШИНА | 1999 |

|

RU2161702C1 |

| ФЛАНЦЕВО-ЭКСЦЕНТРИКОВЫЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1998 |

|

RU2152524C1 |

| Ротор пластинчато-роторной машины | 1987 |

|

SU1523724A1 |

| Гидравлический привод | 1980 |

|

SU928094A1 |

Авторы

Даты

2007-01-27—Публикация

2004-12-14—Подача