Изобретение относится к процессам приготовления различных текучих смесей и может быть использовано в пищевой и в иных отраслях производства, где текучие смеси применяются в качестве рабочих сред.

Известен способ приготовления текучей смеси, включающий выбор исходных потоков, по крайней мере один из которых содержит требуемое количество сигнального ингредиента, смешение их в соответствующей пропорции и регистрацию массовой концентрации сигнального ингредиента в получаемой смеси в процессе смешения (1).

Процесс смешения ведут в две стадии в трех автономных камерах, каждая из которых снабжена соответствующим оборудованием, а после смешения полученную смесь выдерживают некоторое время для получения стабильной плотности смеси по всему объему.

Недостатками указанного технического решения являются значительные габариты технологического оборудования, неравномерность состава смеси по объему даже после выдержки и усложненность процесса технологии получения спиртосодержащей смеси в целом.

Ближайшим техническим решением является способ приготовления текучей смеси, включающий выбор исходных потоков, по крайней мере один из которых содержит требуемое количество сигнального ингредиента, струйное смешение их в соответствующей пропорции и регистрацию массовой концентрации сигнального ингредиента в получаемой смеси в процессе смешения (2).

Струйное смешение потоков ведут в инжекторе, а для интенсификации процесса смешения на выходе инжектора установлен турбулизатор с перфорированной внутренней трубой.

Недостатками указанного технического решения являются значительные габариты технологического оборудования и неравномерность состава смеси по объему.

Целью изобретения является повышение равномерности состава смеси по всему ее объему, снижение габаритов технологического оборудования и регулирование процессом смешения.

Указанная цель достигается тем, что в известном способе приготовления текучей смеси, включающем выбор исходных потоков, по крайней мере один из которых содержит требуемое количество сигнального ингредиента, струйное смешение их в соответствующей пропорции и регистрацию массовой концентрации сигнального ингредиента в получаемой смеси в процессе смешения, предварительно, перед смешением, выбирают контрольную меру смеси, а в процессе смешения обеспечивают скольжение струй каждого из исходных потоков относительно струй смежного потока, причем скорость скольжения регулируют в зависимости от отклонения массовой концентрации сигнального ингредиента контрольной меры смеси от его заданных предельных значений.

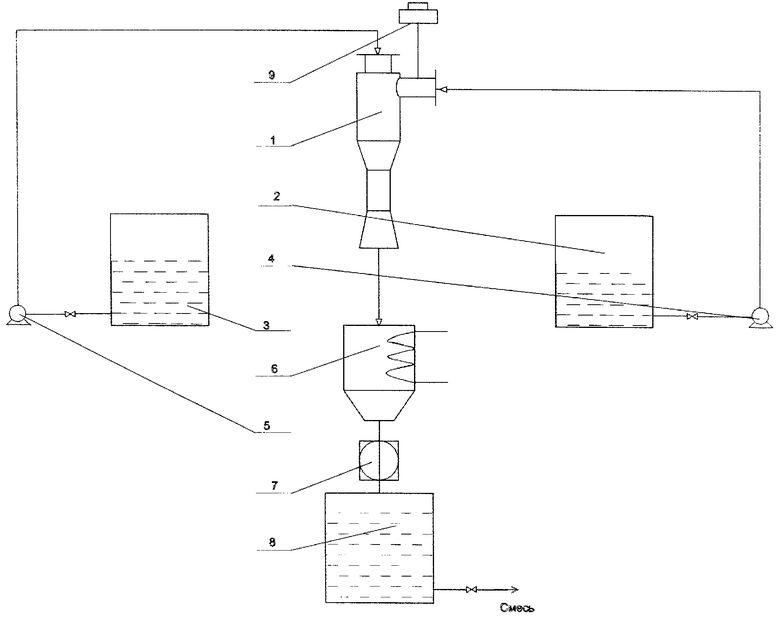

На чертеже схематично изображена установка, реализующая описанный способ приготовления текучей смеси.

Установка для приготовления текучей смеси содержит струйный аппарат 1 и емкости 2, 3 для каждой из рабочих смешиваемых сред, подаваемых в виде потоков к соплам аппарата 1 с помощью насосов 4 и 5. На выходе из аппарата 1 последовательно размещены теплообменник 6, контрольный мерник 7 с прибором измерения массовой концентрации сигнального ингредиента и бак 8 сбора смеси. Одно или оба сопла струйного аппарата 1 снабжены регулятором 9 положения сопла.

В общем случае в качестве рабочих смешиваемых сред для получения требуемой текучей смеси могут быть выбраны, например, нефтепродукты, молочные среды, и т.д., в том числе и несмешиваемые вещества, при этом в качестве сигнального ингредиента может быть выбран любой ингредиент, входящий в состав одного или всех рабочих сред, содержание которого в составе образуемой смеси поддается измерению и по значению массовой концентрации которого можно сделать заключение о равномерности перемешиваемых рабочих сред. Например, в качестве упомянутого сигнального ингредиента может служить содержание бензола или жирность молока. Соответственно выбранным рабочим средам в каждом конкретном случае выбирается и соответствующая контрольная мера.

В качестве контрольной меры может служить как весовой параметр, так и объемный. Следует отметить, что величина контрольной меры, т.е. значение ее веса или объема, является существенным при определении равномерности перемешивания и в каждом конкретном случае применительно к каждой паре перемешиваемых сред и заданного качества их перемешивания выбирается свое значение контрольной меры. Относительно к нефтепродуктам увеличение качества или степени перемешивания означает выравнивание объемного содержания бензола по объему смеси, что приводит к повышению качества перемешивания. В общем случае равномерность перемешивания в смеси определяется равномерностью в каждой дискретной частице объема, равной контрольной мере, и чем меньше величина контрольной меры, тем равномернее перемешаны рабочие потоки, тем стабильнее по объему содержание бензола и выше качество перемешивания. Т.е. с уменьшением значения контрольной меры повышается качество перемешивания и выбором значения контрольной меры достигается то или иное качество при одном и том же среднем значении сигнального ингредиента (бензола).

Применительно к нефтепродуктам описываемый способ осуществляется следующим образом.

Рабочие среды заливаются в емкости 2 и 3. Затем потоки рабочих сред насосами 4 и 5 направляются к соплам струйного аппарата 1, где потоки смешиваются. Далее в теплообменнике 6 образованной смеси (при необходимости) придают требуемую рабочую температуру и в контрольном мернике 7 замеряют массовую концентрацию бензола, после чего смесь собирается в бак 8 и выводится по технологическому назначению.

В процессе подачи потоков рабочих сред через сопла с помощью регулятора 9 струи одного потока подаются под углом относительно струй другого потока, в результате чего достигается скольжение потоков относительно друг друга вдоль оси аппарата 1. Наличие эффекта скольжения потоков приводит к срыву пограничных структур и к взаимному перемешиванию потоков уже в виде упомянутых пограничных структур, при этом максимальная неоднородность смеси (без учета дальнейшего дробления пограничных структур и диффузионных процессов) ограничивается именно размерами пограничных структур. Усредненные размеры пограничных структур зависят от скорости скольжения (разности проекций скоростей потоков на ось струйного аппарата) и поэтому регулировкой скорости скольжения, т.е. регулировкой угла подачи одного потока относительно другого, достигается тот или иной усредненный размер пограничных структур, тем самым определяется и максимально возможная при этом неоднородность образуемой смеси. Размеры пограничных структур приводятся в соответствие с контрольной мерой, т.е. в зависимости от значения контрольной меры заданная степень однородности и стабильность этой однородности в процессе регистрации достигается определенными размерами пограничных структур, а значит, и определенным значением скорости скольжения потоков.

Одновременно с процессом перемешивания рабочих сред на макроуровне (на уровне размеров их пограничных структур) в образованной смеси происходит перемешивание и на молекулярном уровне (диффузионные процессы), что в общем случае требует значительных времен и достигается выдержкой смеси. Однако в результате описанного процесса смешения и предложенного способа регулирования размерами пограничных структур уже на макроуровне достигается требуемое качество смеси, что в несколько раз сокращает время выдержки для ее окончательного приготовления.

Таким образом, предложенное техническое решение повышает качество и равномерность состава текучей смеси по всему объему, обеспечивает регулирование процессом смешения и снижает габариты технологического оборудования в целом.

Источники информации

1. Патент СССР №244276, МПК С 12 G 3/04, опубл. 1969 г.

2. Фараджева Е.Д., Федоров В.А. Общая технология бродильных производств. - М.: Колос, 2002. - стр.282-283.

| название | год | авторы | номер документа |

|---|---|---|---|

| СМЕСИТЕЛЬ-ГОМОГЕНИЗАТОР | 2005 |

|

RU2314149C2 |

| СПОСОБ ПРОИЗВОДСТВА ВОДКИ | 2005 |

|

RU2336302C2 |

| СПОСОБ ЦИРКУЛЯЦИОННОГО ПЕРЕМЕШИВАНИЯ ТЕКУЧИХ ЖИДКИХ СРЕД И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2006 |

|

RU2336939C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ СПИРТОСОДЕРЖАЩЕЙ СМЕСИ | 2005 |

|

RU2336301C2 |

| СПОСОБ ОБРАБОТКИ СПИРТОСОДЕРЖАЩИХ ЖИДКОСТЕЙ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2006 |

|

RU2359024C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ СОРТИРОВКИ И ВОДКИ | 2009 |

|

RU2431661C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ВОДНО-МУЧНОЙ СУСПЕНЗИИ | 2004 |

|

RU2272672C1 |

| СПОСОБ ОБРАБОТКИ ЛИГНОЦЕЛЛЮЛОЗНОГО СЫРЬЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2450053C1 |

| СПОСОБ ПРОИЗВОДСТВА ЭТИЛОВОГО СПИРТА ИЗ ЗЕРНОВОГО СЫРЬЯ (ВАРИАНТЫ) | 2006 |

|

RU2359034C2 |

| СПОСОБ ПРОИЗВОДСТВА СПИРТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2304619C2 |

Изобретение относится к процессам приготовления различных текучих смесей и может быть использовано в пищевой и в иных отраслях производства, где текучие смеси применяются в качестве рабочих сред. Способ включает выбор исходных потоков, содержащих сигнальный ингредиент, и струйное смешение их в необходимой пропорции. Перед смешением выбирают контрольную меру смеси. В процессе смешения обеспечивают скольжение струй потоков относительно друг друга. Потом регистрируют массовую концентрацию сигнального ингредиента в смеси и в зависимости от этого регулируют скорость скольжения струй. Технический результат состоит в повышении качества и равномерности состава смеси. 1 ил.

Способ приготовления текучей смеси, включающий выбор исходных потоков, по крайней мере один из которых содержит требуемое количество сигнального ингредиента, струйное смешение их в соответствующей пропорции и регистрацию массовой концентрации сигнального ингредиента в получаемой смеси в процессе смешения, отличающийся тем, что предварительно перед смешением выбирают контрольную меру смеси, а в процессе смешения обеспечивают скольжение струй каждого из исходных потоков относительно струй смежного потока, причем скорость скольжения регулируют в зависимости от отклонения массовой концентрации сигнального ингредиента контрольной меры смеси от его заданных предельных значений.

| 1972 |

|

SU415411A1 | |

| Гидродинамический эмульгатор | 1987 |

|

SU1530236A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ДОЗИРОВАННЫХ СМЕСЕЙ | 2004 |

|

RU2264848C1 |

| US 4761077 A, 02.08.1988. | |||

Авторы

Даты

2007-02-10—Публикация

2005-08-09—Подача