Предпосылки создания изобретения

Область, к которой относится изобретение

Настоящее изобретение относится к блоку реактора с холодильником, пригодному для проведения экзотермических реакций, например реакции молекулярного кислорода и этилена для получения оксида этилена.

Описание уровня техники

Окисление этилена для получения оксида этилена обычно выполняют в кожухотрубном реакторе. В удлиненные трубы помещают соответствующий твердый катализатор, содержащий серебро, и пропускают через них при условиях, обеспечивающих протекание реакции, реакционные газы, которые контактируют с катализатором. Обеспечивают циркуляцию жидкости через кожух для отведения тепла, выделяющегося вследствие экзотермической реакции.

Важное значение имеет быстрое охлаждение смеси реакционных газов после завершения желательной реакции с целью сведения к минимуму возможности полного окисления, а также нежелательных побочных реакций, например образования формальдегида и/или ацетальдегида; образование таких продуктов связано с осложнениями при очистке, поскольку их трудно отделить от оксида этилена, являющегося целевым продуктом.

Эта проблема известна в технике, и к числу предложенных средств ее решения относится применение последней (по ходу газа) секции труб реактора для охлаждения реакционных газов. В патенте США №4061659 предложено создание зоны охлаждения, примыкающей к реакционной зоне, причем эта зона охлаждения заполнена инертным термостойким гранулированным материалом, имеющим удельную площадь поверхности 0,1 м2/г или менее.

В патенте Великобритании №1449091 предложен трубчатый реактор, разделенный на три различных зоны. Реакционные газы проходят через трубы, которые в первой секции заполнены инертным материалом для создания зоны предварительного нагрева, во второй секции трубы заполнены катализатором для создания зоны реакции, а в третьей секции те же трубы заполнены инертным материалом или вообще не содержат наполнителя и образуют зону охлаждения.

В патенте США №4921681 предложен трубчатый реактор, в котором образованы зоны предварительного нагрева, реакции и охлаждения.

В более позднем патенте США №5292904 также описан трубчатый реактор, в котором трубы подразделены на зону предварительного нагрева, зону реакции и конечную зону охлаждения, снабженную насадкой.

Краткое описание изобретения

В соответствии с настоящим изобретением, предложен усовершенствованный блок реактора с холодильником, требующий меньших средств на изготовление и меньших эксплуатационных затрат и обеспечивающий быстрое охлаждение реакционных газов. Предложен трубчатый реактор известного типа в соединении с теплообменником, который составляет единое целое с выходной камерой упомянутого трубчатого реактора и приспособлен для охлаждения реакционных газов.

Краткое описание чертежа

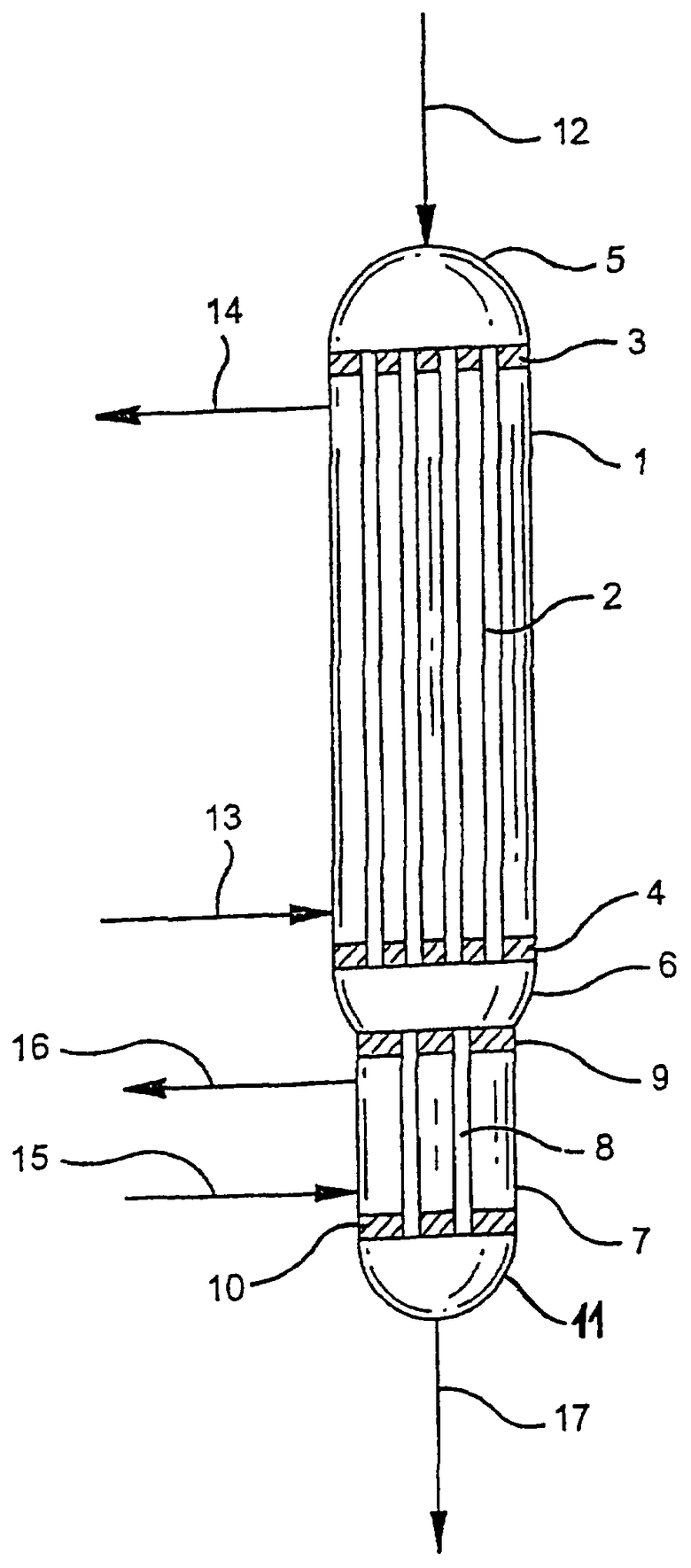

На прилагаемом чертеже схематически представлен блок реактора с холодильником в соответствии с настоящим изобретением.

Подробное описание изобретения

Как видно из чертежа, реактор 1 представляет собой кожухотрубный реактор типа обычно применяемого в производстве оксида этилена. В реакторе имеется множество удлиненных труб 2, входные концы которых закреплены в трубной решетке 3, а выходные концы - в трубной решетке 4. Реактор имеет входную камеру 5 и выходную камеру 6.

К выходной камере 6 реактора прикреплен и составляет с ней единое целое кожухотрубный теплообменник 7. Выходная камера 6 снабжена отверстием для сообщения с теплообменником 7; обычно теплообменник 7 приварен к выходной камере 6 по периферии упомянутого отверстия и составляет, таким образом, одно целое с реактором. Теплообменник 7 снабжен трубами 8, закрепленными в трубных решетках 9 и 10, как показано на чертеже. В конструкции предусмотрена выходная камера 11 теплообменника 7.

При осуществлении процесса реакционные газы, например этилен, кислород и балластный газ, поступают в реактор 1 по линии 12 и проходят при условиях проведения реакции через трубы 2 реактора, заполненные соответствующим серебряным катализатором. Тепло реакции отводят с помощью циркулирующей теплообменной жидкости, например воды, которую подают в межтрубное пространство реактора 1 по линии 13 и отводят по линии 14.

Реакционные газы проходят через трубы 2, где происходит образование оксида этилена, и после выхода из труб 2 эти газы поступают в выходную камеру 6, а затем в трубы 8 теплообменника 7 и сразу же охлаждаются для предотвращения дальнейшего окисления и изомеризации. Охлаждающую жидкость подают в межтрубное пространство холодильника 7 по линии 15 и отводят по линии 16. Пригодной и предпочтительной охлаждающей жидкостью является вода. Охлажденные реакционные газы выводят из холодильника 7 по линии 17 и обрабатывают известным способом для извлечения продукта и возврата в цикл различных компонентов.

Одним из преимуществ узла реактора и холодильника в соответствии с настоящим изобретением является то, что теплообменник 7 может быть специально рассчитан на обеспечение максимальной эффективности охлаждения реакционных газов без ограничений, накладываемых известными решениями, в которых для охлаждения используются трубы реактора. Скорости потоков, температуры и другие параметры для теплообменника 7 регулируются независимо от процесса теплоотвода из реактора 1.

Трубы 8 теплообменника могут быть заполнены инертным твердым материалом, однако предпочтительно они не содержат твердого наполнителя.

Непосредственное присоединение теплообменника к камере реактора позволяет обеспечить эффективную конструкцию холодильника и высокую степень интегральности конструкции и обеспечивает немедленное охлаждение реакционных газов ввиду близкого к реактору расположения теплообменника.

Охлаждение в трубах 8 не зависит от рабочих условий в реакторе 1, поскольку параметры охлаждающей жидкости в теплообменнике 7 не ограничены условиями работы реактора 1, как это имеет место в случае, если зона охлаждения образована путем удлинения труб 2 реактора 1. Поэтому в теплообменнике 7 можно поддерживать оптимальные условия на протяжении всего жизненного цикла катализатора, в течение которого условия в реакторе 1 изменяются.

Кроме того, вследствие выполнения теплообменника 7 как неотъемлемой части реактора 1 время пребывания реакционных газов в выходной камере 6 реактора сводится к минимуму; таким образом, время образования побочных продуктов ограничено, в противоположность известным техническим решениям, предусматривающим наличие коммуникации для подачи реакционных газов в отдельный внешний теплообменник.

Усовершенствованный блок реактора с охлаждающим теплообменником в соответствии с настоящим изобретением, как правило, пригоден для проведения экзотермических реакций, например реакций окисления, которые проводят в трубчатых реакторах, где реагенты контактируют с катализатором, находящимся в трубах кожухотрубного реактора. Окисление этилена в оксид этилена является примером, имеющим большое практическое значение.

Реакторы, составляющие часть блока в соответствии с настоящим изобретением, относятся к типу, обычно применяемому в технологических процессах с использованием экзотермических реакций, например в производстве оксида этилена. Такие реакторы обычно содержат верхнюю входную камеру для ввода реакционных газов и выходную камеру для выхода продукта реакции. Реакторы снабжены трубными решетками для крепления множества труб, заполненных соответствующим катализатором, через которые проходят реакционные газы и в которых протекает желательная реакция. В случае производства оксида этилена обычно применяют реакторы диаметром 15-20 футов (4,5-6 м), содержащие несколько тысяч труб, например 20 тысяч или более, закрепленных в трубных решетках реактора. Длина труб достигает 40 футов (12 м), например лежит в пределах 20-40 футов (6-12 м); наружный диаметр труб может составлять 1-2 дюйма (25-50 мм). Для отвода тепла экзотермической реакции применяют теплообменную жидкость. Для этой цели можно применять различные жидкости, например воду, "даутерм" (органический теплоноситель) и т.п.

Существенное значение для блока в соответствии с настоящим изобретением имеет выполнение теплообменника как неотъемлемой части выходной камеры трубчатого реактора с отверстием в выходной камере 6, по периферии которого закреплен, например, с помощью сварки упомянутый теплообменник. На чертеже такой интегрально соединенный теплообменник показан как теплообменник 7. Как правило, упомянутый теплообменник может иметь диаметр приблизительно 4-8 футов (1,2-2,4 м) и содержит трубы, закрепленные в верхней и нижней трубных решетках; количество труб лежит в пределах от 800 до приблизительно 3000, а их наружный диаметр составляет от приблизительно 1 дюйма до приблизительно 1,75 дюйма (25-45 мм). Предусматривается применение теплообменной жидкости с целью быстрого понижения температуры реакционной смеси до значения, ниже которого не происходит дальнейшее окисление и/или образование побочных продуктов. Предпочтительной теплообменной жидкостью является вода.

В трубы реактора загружен известный серебряный катализатор на носителе. Пригодные для использования катализаторы и рабочие условия описаны, например, в патентах США №5504052, №5646087, №5691269, №5854167 и других, информация из которых включена в настоящее описание приведенными ссылками.

Реакторный узел блока выполнен из материалов, хорошо известных в данной конкретной отрасли. Узел теплообменника предпочтительно выполнен из углеродистой стали или из стали, выплавленной дуплекс-процессом, а содержащиеся в нем трубы предпочтительно являются открытыми и не содержат наполнителя, хотя при желании может быть применен инертный наполнитель, например оксидно-алюминиевый или аналогичный.

Трубчатые реакторы для применения, например, в производстве оксида этилена хорошо известны, и такие реакторы могут содержать реакторный узел описываемого блока.

Конкретный пример блока в соответствии с настоящим изобретением, приспособленный для окисления этилена с получением оксида этилена, представлен на прилагаемом чертеже. Конструкционным материалом реактора 1 и холодильника 7 является углеродистая сталь. Реактор имеет диаметр 16,6 футов (5 м) и содержит трубы, поддерживаемые трубными решетками 3 и 4; 8809 труб реактора имеют длину приблизительно 27 футов (8,2 м), наружный диаметр каждой трубы составляет 1,5 дюйма (38 мм).

К нижней выходной камере 6 реактора 1 прикреплен сваркой теплообменник 7. Теплообменник имеет диаметр приблизительно 6 футов (1,8 м) и длину приблизительно 10 футов (3 м) и приварен по периметру отверстия диаметром 5,7 фута (1,74 м) в камере 6. В теплообменнике 7 с помощью трубных решеток 9 и 10 закреплены 1468 труб, которые открыты и не содержат твердой насадки. Трубы имеют наружный диаметр 1,25 дюйма (32 мм).

Охлаждающей жидкостью, поступающей в теплообменник по линии 15 и отводимой по линии 16, является вода.

Вообще говоря, реакционные газы, выходящие из реактора 1 через камеру 6, имеют температуру в пределах от 420°F до 540°F (215-280°C). В соответствии с применением блока, соответствующего настоящему изобретению, эти газы почти мгновенно охлаждаются в теплообменнике 7 до температуры ниже значения, при котором еще проходит дальнейшая реакция, т.е. до 420°F (215°C) или ниже. Реакционные газы поступают в теплообменник 7 из реактора 1 с температурой, практически равной температуре на выходе реактора, и выходят из теплообменника 7 через выходную камеру 11 по линии 17. Согласно практике осуществления настоящего изобретения, смесь реакционных газов, отводимую по линии 17, обрабатывают в соответствии с известными способами с целью разделения и извлечения продукта и возвращения в цикл компонентов указанной смеси, например непрореагировавшего этилена, кислорода и балластного газа.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ И ОХЛАЖДЕНИЯ ДИОКСИДА ТИТАНА | 2001 |

|

RU2245303C2 |

| ТРУБЧАТЫЙ РЕАКТОР ДЛЯ ПРОВЕДЕНИЯ ЭКЗОТЕРМИЧЕСКИХ РЕАКЦИЙ И СПОСОБ ПОЛУЧЕНИЯ НИТРАТА АММОНИЯ В НЕМ | 1999 |

|

RU2146653C1 |

| ПИРОЛИЗНАЯ ПЕЧЬ С U-ОБРАЗНЫМ ЗМЕЕВИКОМ С ВНУТРЕННИМ ОРЕБРЕНИЕМ | 1998 |

|

RU2211854C2 |

| СПОСОБ ОКИСЛИТЕЛЬНОГО ДЕГИДРИРОВАНИЯ С УЛУЧШЕННОЙ РЕГУЛИРУЕМОСТЬЮ ДЛЯ ПОЛУЧЕНИЯ БУТАДИЕНА | 2013 |

|

RU2628519C2 |

| ВЕРТИКАЛЬНЫЙ АММИАЧНЫЙ КОНВЕРТЕР С РАЗДЕЛЬНЫМ ПОТОКОМ | 2003 |

|

RU2344077C2 |

| УСОВЕРШЕНСТВОВАННЫЙ ПОЛИМЕРИЗАЦИОННЫЙ РЕАКТОР, ПРЕДНАЗНАЧЕННЫЙ ДЛЯ ПРОИЗВОДСТВА БУТИЛКАУЧУКА | 2011 |

|

RU2561092C2 |

| РЕАКТОР РИФОРМИНГА С НИЗКИМ ПЕРЕПАДОМ ДАВЛЕНИЯ | 2007 |

|

RU2436839C2 |

| МАЛОГАБАРИТНЫЙ ВЫСОКОЭФФЕКТИВНЫЙ ГАЗОГЕНЕРАТОР | 2006 |

|

RU2405808C2 |

| АППАРАТ ДЛЯ ПРОВЕДЕНИЯ ЭНДОТЕРМИЧЕСКОЙ РЕАКЦИИ | 1992 |

|

RU2134154C1 |

| СПОСОБ ПРОВЕДЕНИЯ ЭКЗОТЕРМИЧЕСКИХ РАВНОВЕСНЫХ РЕАКЦИЙ | 2018 |

|

RU2787160C2 |

Изобретение относится к устройствам для проведения экзотермических реакций: молекулярного кислорода и этилена для получения оксида этилена. Блок реактора с холодильником содержит трубчатый реактор 1 и трубчатый теплообменник 7. Реактор 1 имеет входную камеру 5 и выходную камеру 6, заполненные катализатором трубы 2, помещенные внутрь реактора 1 и поддерживаемые входной 3 и выходной 4 трубными решетками. Теплообменник 7 имеет верхний край и нижний край и содержит верхнюю 9 и нижнюю 10 трубные решетки, удерживающие трубы 8. Верхний край теплообменника 7 интегрально прикреплен по периферии отверстия выходной камеры 6 реактора 1, формируя цельную с реактором конструкцию. Отверстие выходной камеры 6 реактора служит для прохождения реакционных газов из реактора 1 в теплообменник 7 и через трубы 8 упомянутого теплообменника. Реакционные газы охлаждают путем непрямого теплообмена с теплообменной жидкостью, подаваемой в теплообменник 7. Изобретение обеспечивает быстрое охлаждение, снижает образование альдегидов, ограничивает время образования побочных продуктов, требует меньших материальных и эксплуатационных затрат. 2 н. и 18 з.п. ф-лы, 1 ил.

а) подготовку блока реактора с холодильником, содержащего трубчатый реактор, имеющий входную камеру и выходную камеру, заполненные катализатором трубы реактора, помещенные внутрь упомянутого реактора, которые простираются от входной камеры реактора до выходной камеры реактора и удерживаются входной трубной решеткой и выходной трубной решеткой, трубчатый теплообменник, имеющий верхний край и нижний край и содержащий верхнюю и нижнюю трубные решетки, удерживающие трубы в упомянутом теплообменнике, причем верхний край упомянутого теплообменника интегрально прикреплен по периферии отверстия выходной камеры реактора, таким образом формируя цельную с реактором конструкцию, в которой упомянутое отверстие выходной камеры реактора служит для прохождения реакционных газов из реактора в теплообменник и через трубы упомянутого теплообменника, вследствие чего упомянутые реакционные газы охлаждаются в теплообменнике путем непрямого теплообмена с теплообменной жидкостью, подаваемой в упомянутый теплообменник;

b) введение этилена и кислорода в трубы реактора и осуществление реакции между этиленом и кислородом внутри труб реактора для образования реакционного газа, содержащего оксид этилена; и

c) охлаждение упомянутого реакционного газа.

| US 4921681 А, 13.10.1998 | |||

| Трубчатый реактор | 1984 |

|

SU1637657A3 |

| US 4061659 A, 06.12.1977 | |||

| Устройство для проведения реакций частичного окисления органических соединений в паровой фазе | 1974 |

|

SU1205750A3 |

| РЕАКТОР ДЛЯ ПРОВЕДЕНИЯ ГЕТЕРОГЕННОГО ЭКЗОТЕРМИЧЕСКОГО СИНТЕЗА | 1997 |

|

RU2136359C1 |

| US 5292904 А, 08.03.1994 | |||

| КАСАТКИН А.Г., Основные процессы и аппараты химической технологии, Москва, Химия, 1973, с.327. | |||

Авторы

Даты

2007-02-10—Публикация

2002-01-24—Подача