Изобретение относится к конструктивному выполнению трубчатых реактб- ров для проведения экзотермических химических реакций, в частности для проведения в нем процесса каталитического окисления этилена до окиси этилена„

Целью изобретения является снижение процесса теплоотдачи за счет обеспечения низкотурбулентного режима.

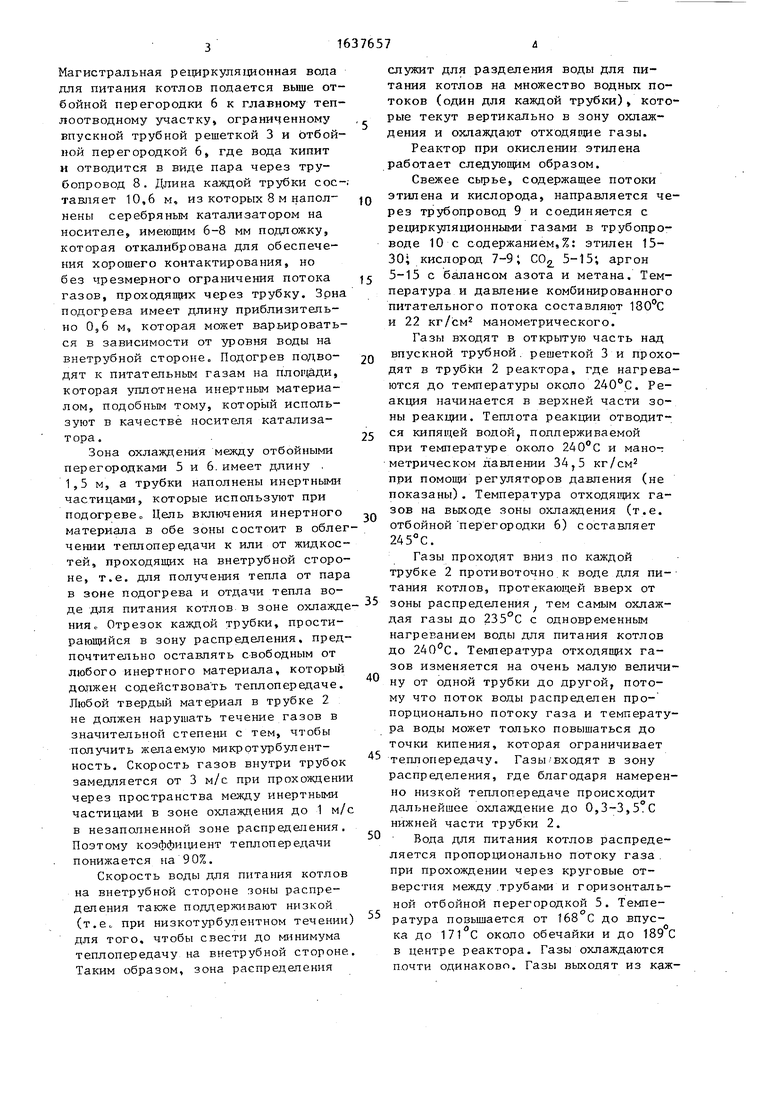

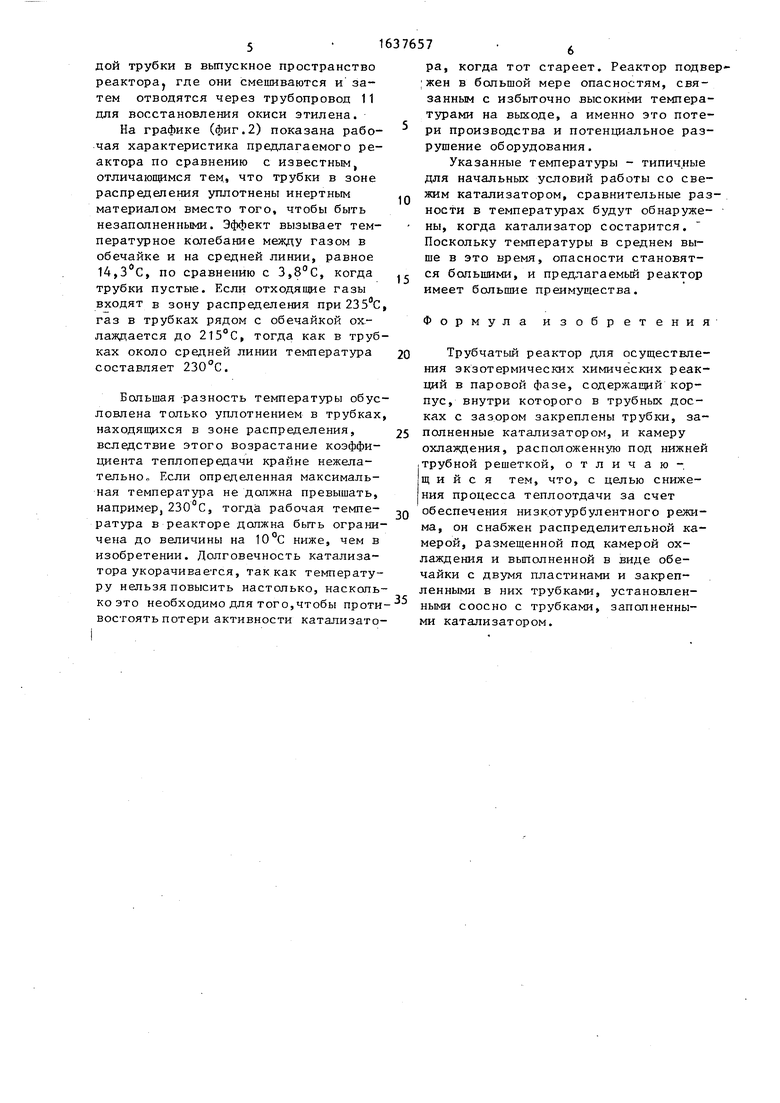

На фиг,1 показан схематически реактор; на фиг„2 - график рабочей характеристики реактора.

Реактор 1 содержит трубки 2. Каждая трубка уплотнена в виде впускной 3 и выпускной 4 трубных решеток. Внутренние отбойные перегородки 5 и 6 разделяют нижнюю часть обечайки на зоны распределения и охлаждения. Отбойная перегородка 5 и выпускная трубная решетка 4 определяют зону

распределения, а отбойная перегородка 5 и отбойная перегородка 6 - зону охлаждения. Вода для питания котлов, имеющая температуру 168°С, подается в зону распределения по трубопроводу 7у где она распределяется с минимальным нагревом так, что водяной пар проходит через круговое отверстие в отбойной перегородке 5. где каждая трубка проходит чепез перегородку,, Наружный диаметр трубки составляет 38,1 мм, а диаметр отверстия - около 38.9 мм5 что достаточно для создания необходимого равномерного распределения воды для питания котлов.

Вода проходит вверх, в основном, в ламинарном режиме течения, прилегая к трубке, с которой она взаимодействует, получая тепло для повышения температуры почти до точки кипения.

с& со i

О5

СД

ы

ы

Магистральная рециркуляционная вола для питания котлов подается выше отбойной перегородки 6 к главному теплоотводному участку, ограниченному впускной трубной решеткой 3 и отбойной перегородкой 6, где вода кипит и отводится в виде пара через трубопровод 8. Длина каждой трубки соетавляет 10,6 м, из которых 8 м наполнены серебряным катализатором на носителе, имеющим 6-8 мм подложку, которая откалибрована для обеспечения хорошего контактирования, но без чрезмерного ограничения потока газов, проходящих через трубку. Зона подогрева имеет длину приблизительно 0S6 м, которая может варьироваться в зависимости от уровня воды на внетрубной стороне. Подогрев подводят к питательным газам на площади, которая уплотнена инертным материалом, подобным тому, который используют в качестве носителя катализатора .

Зона охлаждения между отбойными перегородками 5 и 6. имеет длину . 1,5 м, а трубки наполнены инертными частицами, которые используют при подогреве о Цель включения инертного материала в обе зоны состоит в облегчении теплопередачи к или от жидкостей, проходящих на внетрубной стороне, т.е. для получения тепла от пара в зоне подогрева и отдачи тепла воде для питания котлов в зоне охлажде нияс Отрезок каждой трубки, простирающийся в зону распределения, предпочтительно оставлять свободным от любого инертного материала, который должен содействовать теплопередаче. Любой твердый материал в трубке 2 не должен нарушать течение газов в значительной степени с тем, чтобы получить желаемую микротурбулентность. Скорость газов внутри трубок замедляется от 3 м/с при прохождении через пространства между инертными частицами в зоне охлаждения до 1 м/с в незаполненной зоне распределения. Поэтому коэффициент теплопередачи понижается на 90%.

Скорость воды для питания котлов на внетрубной стороне зоны распределения также поддерживают низкой (т.е. при низкотурбулентном течении для того, чтобы свести до минимума теплопередачу на внетрубной стороне Таким образом, зона распределения

5

10

15

20

25

30

35

40

45

50

55

служит для разделения воды для питания котлов на множество водных потоков (один для каждой трубки), которые текут вертикально в зону охлаждения и охлаждают отходящие газы.

Реактор при окислении этилена работает следующим образом.

Свежее сырье, содержащее потоки этилена и кислорода, направляется через трубопровод 9 и соединяется с рециркуляционными газами в трубопроводе 10 с содержанием,%: этилен 15- 30; кислород 7-9; СО 5-15; аргон 5-15 с балансом азота и метана. Температура и давление комбинированного питательного потока составляют 180°С и 22 кг/см2 манометрического.

Газы входят в открытую часть над впускной трубной решеткой 3 и проходят в трубки 2 реактора, где нагреваются до температуры около 240°С. Реакция начинается в верхней части зоны реакции. Теплота реакции отводится кипящей Bonofij подперживаемой при температуре около 240°С и манометрическом давлении 34,5 кг/см2 при помощи регуляторов давления (не показаны). Температура отходящих газов на выходе зоны охлаждения (т.е. отбойной перегородки 6) составляет 245°С.

Газы проходят вниз по каждой трубке 2 противоточно к воде для питания котлов, протекающей вверх от зоны распределения; тем самым охлаждая газы до 235°С с одновременным нагреванием воды для питания котлов до 240 С. Температура отходящих газов изменяется на очень малую величину от одной трубки до другой, потому что поток воды распределен пропорционально потоку газа и температура воды может только повышаться до точки кипения, которая ограничивает теплопередачу. Газы входят в зону распределения, где благодаря намеренно низкой теплопередаче происходит дальнейшее охлаждение до 0,3-3,5°С нижней части трубки 2.

Вода для питания котлов распределяется пропорционально потоку газа при прохождении через круговые отверстия между трубами и горизонтальной отбойной перегородкой 5. Температура повышается от 168 С до впуска до 171 С около обечайки и до 189 С в центре реактора. Газы охлаждаются почти одинаково. Газы выходят из каждои трубки в выпускное пространство реактора где они смешиваются и затем отводятся через трубопровод 11 для восстановления окиси этилена.

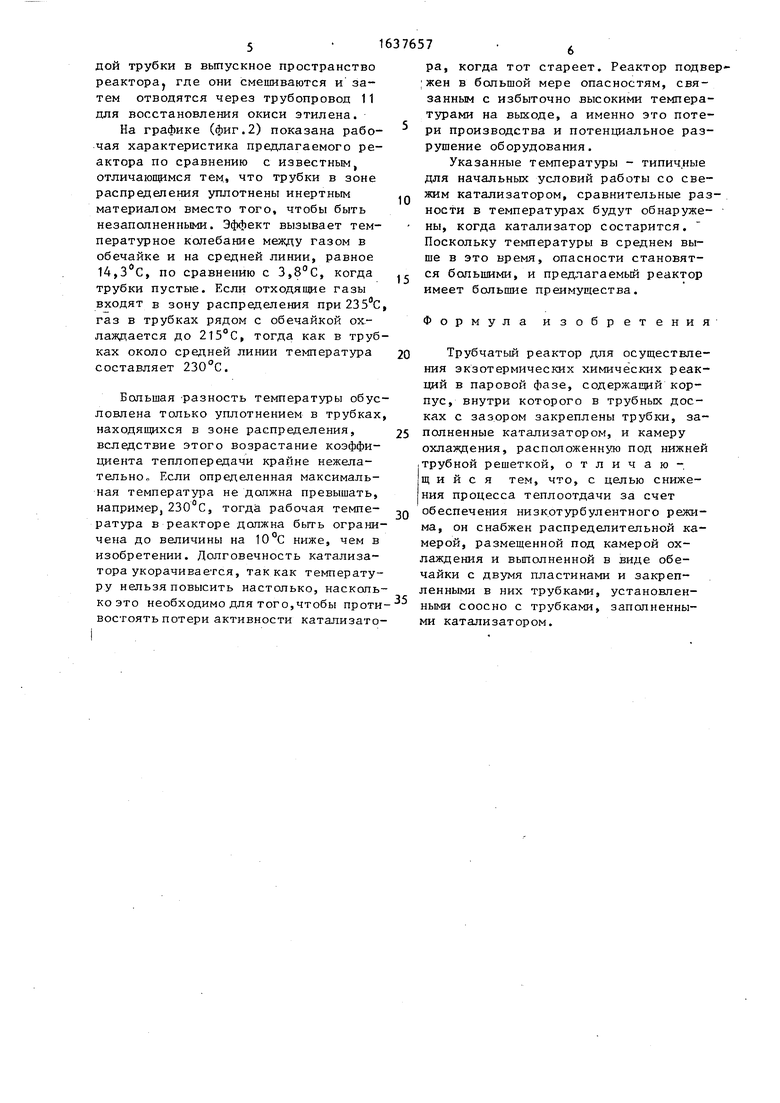

На графике (фиг.2) показана рабочая характеристика предлагаемого реактора по сравнению с известным, отличающимся тем, что трубки в зоне распределения уплотнены инертным материалом вместо того, чтобы быть незаполненными. Эффект вызывает температурное колебание между газом в обечайке и на средней линии, равное 14,3°С, по сравнению с 3,8°С, когда трубки пустые. Если отходящие газы входят в зону распределения при 235°С, газ в трубках рядом с обечайкой охлаждается до 215°С, тогда как в трубках около средней линии температура составляет 230°С.

Большая разность температуры обусловлена только уплотнением в трубках, находящихся в зоне распределения, вследствие этого возрастание коэффициента теплопередачи крайне нежелательно „ Если определенная максимальная температура не должна превышать, например, 230°С, тогда рабочая температура в реакторе должна быть ограничена до величины на Ю°С ниже, чем в изобретении. Долговечность катализатора укорачивается, так как температуру нельзя повысить настолько, насколь10

15

20

25

30

ра, когда тот стареет. Реактор под 1 жен в большой мере опасностям, свя занным с избыточно высокими темпер турами на выходе, а именно это пот ри производства и потенциальное ра рушение оборудования.

Указанные температуры - типичны для начальных условий работы со све жим катализатором, сравнительные ра ности в температурах будут обнаруже ны, когда катализатор состарится. Поскольку температуры в среднем выше в это время, опасности становятся большими, и предлагаемый реактор имеет большие преимущества.

Формула изобретени

Трубчатый реактор для осуществле ния экзотермических химических реак ций в паровой фазе, содержащий корпус, внутри которого в трубных досках с зазором закреплены трубки, за полненные катализатором, и камеру охлаждения, расположенную под нижне трубной решеткой, отличающийся тем, что, с целью снижения процесса теплоотдачи за счет обеспечения низкотурбулентного режи ма, он снабжен распределительной ка мерой, размещенной под камерой охлаждения и выполненной в виде обечайки с двумя пластинами и закрепленными в них трубками, установленко это необходимо для того,чтобы проти- ными соосно с трубками, заполненны10

5

20

5

0

ра, когда тот стареет. Реактор подвер- 1 жен в большой мере опасностям, связанным с избыточно высокими температурами на выходе, а именно это потери производства и потенциальное разрушение оборудования.

Указанные температуры - типичные для начальных условий работы со свежим катализатором, сравнительные разности в температурах будут обнаружены, когда катализатор состарится. Поскольку температуры в среднем выше в это время, опасности становятся большими, и предлагаемый реактор имеет большие преимущества.

Формула изобретения

Трубчатый реактор для осуществления экзотермических химических реакций в паровой фазе, содержащий корпус, внутри которого в трубных досках с зазором закреплены трубки, заполненные катализатором, и камеру охлаждения, расположенную под нижней трубной решеткой, отличающийся тем, что, с целью снижения процесса теплоотдачи за счет обеспечения низкотурбулентного режима, он снабжен распределительной камерой, размещенной под камерой охлаждения и выполненной в виде обечайки с двумя пластинами и закрепленными в них трубками, установлен ными соосно с трубками, заполненны

| название | год | авторы | номер документа |

|---|---|---|---|

| ОБЪЕДИНЕННЫЙ ГЕНЕРАТОР СИНТЕЗ-ГАЗА | 2009 |

|

RU2505585C2 |

| УСТРОЙСТВО И СПОСОБ ПРОВЕДЕНИЯ ЭНДОТЕРМИЧЕСКОЙ РЕАКЦИИ | 1994 |

|

RU2136360C1 |

| Способ извлечения окиси этилена изгАзОВОгО пОТОКА | 1976 |

|

SU831076A3 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛЕФИНОКСИДА | 2008 |

|

RU2476266C2 |

| СИСТЕМА ДЛЯ ПРОВЕДЕНИЯ ЭКЗОТЕРМИЧЕСКИХ РЕАКЦИЙ | 2002 |

|

RU2292946C2 |

| ЖАРОТРУБНО-ДЫМОГАРНЫЙ КОТЕЛ | 2001 |

|

RU2187040C1 |

| НАНОМЕТРОВАЯ РЕСТРУКТУРИЗАЦИЯ ПОВЕРХНОСТИ НОСИТЕЛЯ ОКИСИ АЛЮМИНИЯ И КАТАЛИЗАТОР ДЛЯ ПОЛУЧЕНИЯ ОКИСЕЙ АЛКЕНОВ | 2006 |

|

RU2402376C2 |

| СПОСОБ ПРОИЗВОДСТВА (МЕТ)АКРОЛЕИНА ИЛИ (МЕТ)АКРИЛОВОЙ КИСЛОТЫ | 2004 |

|

RU2346929C2 |

| АППАРАТ ДЛЯ ПРОВЕДЕНИЯ ЭНДОТЕРМИЧЕСКОЙ РЕАКЦИИ | 1992 |

|

RU2134154C1 |

| СПОСОБ ОКИСЛЕНИЯ ЭТАНА В УКСУСНУЮ КИСЛОТУ | 1992 |

|

RU2094423C1 |

Изобретение относится к конструкции трубчатого каталитического реактора, может быть использовано для получения окиси этилена и позволяет снизить процесс теплоотдачи за счет обеспечения низкотурбулентного режима. Реактор содержит корпус, внутри которого в трубных досках закреплены трубки с катализатором, и камеру охлаждения. Реактор снабжен распределительной камерой, размещенной под камерой охлаждения и выполненной в виде обечайки с двумя пластинами и закрепленными в них трубками, установленными соосно с трубками с катализатором. 2 ил.

востоять потери активности катапизатоми катализатором.

Фиг. 1

°С

240

230 220 210

240 230

220 210

| Проходческая машина для проходки горных выработок | 1959 |

|

SU123913A1 |

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

Авторы

Даты

1991-03-23—Публикация

1984-06-29—Подача