Изобретение относится к строительству железных дорог, в частности верхнего строения пути, и может использоваться в разъемных неподвижных соединениях (скреплениях) рельсов со шпалами.

Известен способ и устройство скрепления рельсов со шпалами с использованием упругих (пружинных) прутковых клемм [1, стр.32-33, рис.1.19].

Согласно этому способу рельс устанавливают между ребордами подкладки. Затем на закладной болт надевают упругую прутковую клемму, которую закрепляют с помощью специальной шайбы и гайки, навинченной на закладной болт. При этом отогнутые консольные концы упругой клеммы прижимают к верхней поверхности подошвы рельса, обеспечивая упругое соединение рельса с подкладкой.

Устройство для реализации способа, выполненное в виде упругой клеммы, представляет собой незамкнутый пространственный осесимметричный в плане контур из круглого стержня (прутка). Рабочий участок выполнен из двух отогнутых перпендикулярно оси симметрии контура консольных концов прутка. Промежуточные участки контура, параллельные его оси симметрии, раздвинуты на расстояние, достаточное для свободного размещения закладного болта. Для предотвращения самопроизвольного раздвигания промежуточных участков контура при работе скрепления предусмотрена специальная прямоугольная в плане шайба с отогнутыми краями. После установки упругой клеммы шайба прижимается к промежуточным участкам упругой клеммы гайкой. При этом отогнутые края шайбы удерживают промежуточные участки клеммы от раздвигания.

Основным недостатком способа является то, что упругую клемму к рельсу и подкладку к шпале прижимают с помощью одного и того же болтового соединения. Это предъявляет очень высокие требования к стабильности затяжки резьбового соединения, так как при ослаблении его приходит в расстройство весь узел крепления рельса к шпале. В конструкции устройства не предусмотрено раздельное скрепление рельса с подкладкой и подкладки со шпалой.

Наиболее близкими из аналогов к заявляемым способу и устройству для его реализации являются способ упругого скрепления рельса с подкладкой и устройство для его осуществления [2].

Из описания изобретения [2] следует, что использовано раздельное крепление подкладки, имеющей реборды, к шпале с помощью болтового соединения и крепление рельса к подкладке с помощью упругой клеммы (устройство осуществления способа).

Согласно этому способу вначале рычажным инструментом разводят свободные концы клеммы, после чего их заводят за торцы ограничителя (реборды) с одновременным введением средней части клеммы в паз реборды. После снятия нагрузки с концов на клемму воздействуют с помощью надставки на вогнутую закругленную поверхность средней части (выступ) ударным инструментом. При этом клемма продвигается до упора свободных концов в подошву рельса. Далее упругую клемму продвигают после поднятия концов специальным рычажным инструментом.

Клемма рельсового скрепления [2] выполнена в виде незамкнутого пространственного осесимметричного в плане контура из прутка и содержит среднюю часть, закрепляемую с ограничителем поперечного перемещения рельса, свободные концы, направленные друг к другу и контактирующие своими рабочими плоскостями с верхней поверхностью пера подошвы рельса, а также промежуточные участки, расположенные по обе стороны от средней части.

Основным недостатком известных способа и устройства для его осуществления является то, что каждый этап монтажа клеммы производится с приложением значительных усилий и использованием рычажного, ударного и специального рычажного инструмента. При этом усилия, необходимые для монтажа клеммы, соизмеримы с упругими силами прижатия рельса к подкладке. Это существенно увеличивает время и трудозатраты при монтаже клеммы, предъявляет повышенные требования к технике безопасности.

Таким образом, возникает техническая задача разработки способа скрепления рельса с подкладкой и устройство для его реализации, которые позволяют производить установку упругой клеммы с силами, существенно меньшими максимальных рабочих упругих сил, прижимающих рельс к подкладке при работе устройства.

В заявляемом изобретении указанная задача решается за счет использования упругой клеммы с двумя устойчивыми положениями равновесия рабочего участка и средним неустойчивым положением. Способ реализуется за счет установки клеммы в первом устойчивом положении рабочего участка, при котором рабочий участок наиболее удален от верхней поверхности подошвы рельса. Затем рабочий участок переводят во второе устойчивое положение, при котором и обеспечивается его упругое прижатие к поверхности подошвы рельса.

Принципиальные схемы устройства с двумя устойчивыми положениями (несмежными формами равновесия) в виде фермы Мизеса проанализированы в работе [3, стр.48-56]. Такие устройства могут быть выполнены в виде продольно сжатых двухопорных балок, которые также обладают двумя устойчивыми положениями равновесия, как и ферма Мизеса [4, стр.19-20, 24-28]. Переход из одного устойчивого положения равновесия в другое устойчивое положение равновесия осуществляется через среднее неустойчивое положение равновесия.

Устройство для реализации предлагаемого способа выполнено в виде упругой клеммы и представляет собой замкнутый пространственный осесимметричный в плане контур из прутка и содержит рабочий участок, выступ, направленный вдоль оси симметрии контура, и промежуточные участки, соединяющие рабочий участок с выступом. Рабочий участок представляет собой прямолинейную в плане часть контура клеммы, которая продольно сжата и, вследствие этого, изогнута в виде дуги в плоскости, перпендикулярной оси симметрии контура упругой клеммы. Таким образом, рабочий участок контура представляет собой, по существу, продольно сжатую двухопорную балку, имеющую два устойчивых положения и среднее неустойчивое положение. Рабочий участок выполнен с возможностью перехода из первого устойчивого положения, при котором он наиболее удален от верхней поверхности подошвы рельса, во второе устойчивое положение, при котором осуществляется его упор в верхнюю поверхность подошвы рельса. Такой переход осуществляется через среднее неустойчивое положение. Клемма фиксируется на подкладке посредством выступа.

Для обеспечения стабильной работы упругой клеммы, исключающей самопроизвольное переключение рабочего участка из второго (рабочего) устойчивого положения в первое (нерабочее), положение неустойчивого равновесия смещено в плоскости, перпендикулярной оси симметрии контура клеммы, в сторону второго устойчивого положения рабочего участка. С этой целью рабочий участок имеет начальный прогиб в виде дуги в плоскости, перпендикулярной оси симметрии контура упругой клеммы, в сторону второго устойчивого положения рабочего участка. Вследствие этого максимальный прогиб рабочего участка во втором устойчивом положении будет больше такого же прогиба в первом устойчивом положении рабочего участка.

Для обеспечения упругого осевого сжатия рабочего участка его концы являются упруго податливыми. Эта податливость обеспечивается за счет того, что примыкающие к выступу части промежуточных участков изогнуты в виде дуг в ту же сторону, что и изгиб рабочего участка в первом устойчивом положении.

Для обеспечения свободной установки клеммы выступ отогнут в сторону, противоположную изгибу рабочего участка в первом устойчивом положении. При этом угол между плоскостью, проходящей через середины поперечных сечений противолежащих не изогнутых в виде дуг частей промежуточных участков контура, и плоскостью, проходящей через середину поперечного сечения выступа, не меньше угла наклона верхней поверхности подошвы рельса относительно ее нижней плоскости. Это позволяет дополнительно поднять рабочий участок в первом устойчивом положении над ребордой.

Для снижения изгибных напряжений в прутке, возникающих при переходе рабочего участка из первого устойчивого положения во второе, и, вследствие этого, продления срока службы упругой клеммы на концах рабочего участка выполнены упругие шарниры - плавные местные уменьшения поперечного сечения в направлении прогиба рабочего участка.

Для снижения продольных сжимающих напряжений в прутке упругие шарниры выполнены расплющенными, с сохранением площади поперечного сечения контура клеммы.

Заявляемый способ скрепления рельса с подкладкой заключается в следующем.

Перед установкой клеммы рабочий участок переводят в первое устойчивое положение, при котором он наиболее удален от верхней поверхности подошвы рельса и не касается ее, а выступ отогнут в сторону, противоположную расположению рабочего участка. В таком положении выступ клеммы вводят в паз реборды, которая при этом располагается внутри контура клеммы. После ввода выступа клеммы в паз реборды рабочий участок располагается над подошвой рельса. Установка клеммы в первом устойчивом положении рабочего участка осуществляется при отсутствии монтажных усилий. Затем рабочий участок переводят во второе устойчивое положение. Для этого к рабочему участку прикладывают внешнюю поперечную силу, достаточную для его принудительного перехода через неустойчивое среднее положение, после которого прогиб рабочего участка будет самопроизвольно возрастать до упора середины последнего в верхнюю наклонную поверхность подошвы рельса, то есть перехода рабочего участка во второе устойчивое положение.

Чтобы уменьшить монтажные поперечные усилия и уровни механических напряжений от распорных внутренних сил в рабочем участке при его переводе из первого устойчивого положения во второе, упруго раздвигают промежуточные участки, растягивая клемму, и отпускают после перехода середины рабочего участка через среднее неустойчивое положение.

При необходимости, для обеспечения повышенных требований к надежности скрепления, выбором начального прогиба рабочего участка, размеров его поперечного сечения и длины, а также величины упругой податливости опор, можно обеспечить условие переключения рабочего участка из одного устойчивого положения в другое только при раздвигании его концов за счет принудительного упругого растягивания клеммы внешними силами, приложенными к промежуточным участкам и создаваемыми специальными монтажными инструментами.

Сопоставительный анализ с прототипом показал, что заявляемый способ обладает следующими отличительными признаками:

1) для скрепления используют упругую клемму, имеющую два устойчивых положения рабочего участка и среднее неустойчивое;

2) перед установкой клеммы ее рабочий участок переводят в первое устойчивое положение, при котором он наиболее удален от верхней поверхности подошвы рельса;

3) после установки выступа упругой клеммы в паз реборды рабочий участок переводят во второе устойчивое положение через среднее неустойчивое до его упора в верхнюю поверхность подошвы рельса;

4) при переводе рабочего участка во второе устойчивое положение его промежуточные участки упруго раздвигают и отпускают после перехода середины рабочего участка через неустойчивое среднее положение.

Сопоставительный анализ с прототипом показал, что заявляемое устройство обладает следующими отличительными признаками:

1) пространственный осесимметричный контур клеммы выполнен замкнутым;

2) рабочий участок изогнут в виде дуги в плоскости, перпендикулярной оси симметрии контура клеммы, и выполнен с возможностью перехода из первого устойчивого положения, при котором рабочий участок наиболее удален от поверхности подошвы рельса, во второе устойчивое положение, при котором осуществляется его упор в верхнюю поверхность подошвы рельса, через среднее неустойчивое положение;

3) рабочий участок выполнен с начальным прогибом в виде дуги в плоскости, перпендикулярной оси симметрии контура клеммы, в сторону второго устойчивого положения рабочего участка;

4) примыкающие к выступу части промежуточных участков изогнуты в виде дуг в ту же сторону, что и изгиб рабочего участка в первом устойчивом положении;

5) выступ контура клеммы отогнут в сторону, противоположную изгибу рабочего участка в первом устойчивом положении; угол между плоскостью, проходящей через середины поперечных сечений противолежащих частей промежуточных участков, и плоскостью, проходящей через середину поперечного сечения выступа, выполнен не меньше угла наклона верхней поверхности подошвы рельса относительно ее нижней плоскости.

6) на концах рабочего участка выполнены упругие шарниры в виде плавных местных уменьшений поперечного сечения контура в направлении прогиба рабочего участка;

7) плавные местные уменьшения поперечного сечения контура выполнены расплющенными с сохранением его площади поперечного сечения.

Вывод: заявляемый способ и устройство для его реализации соответствуют критерию патентоспособности «новизна».

Заявителем не обнаружены в данной области технические решения, имеющие существенные отличительные признаки заявляемых способа и устройства для его реализации.

При взаимодействии существенных признаков получен новый технический результат: установка упругой клеммы, осуществляющей скрепление рельса с подкладкой, производится с силами, существенно меньшими максимальных рабочих упругих сил, прижимающих рельс к подкладке при работе устройства.

Заявителю не известны технические решения с совокупностью существенных признаков, представленных в заявляемых изобретениях.

Вывод: заявляемые способ и устройство для его реализации соответствуют критерию «изобретательский уровень».

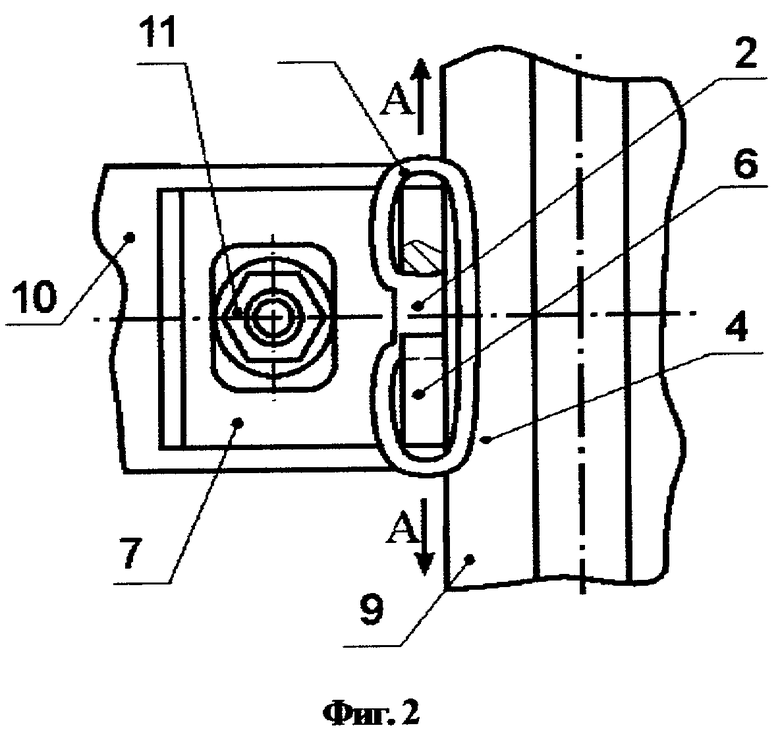

На фиг.1 приведен общий вид устройства, реализующего предлагаемый способ.

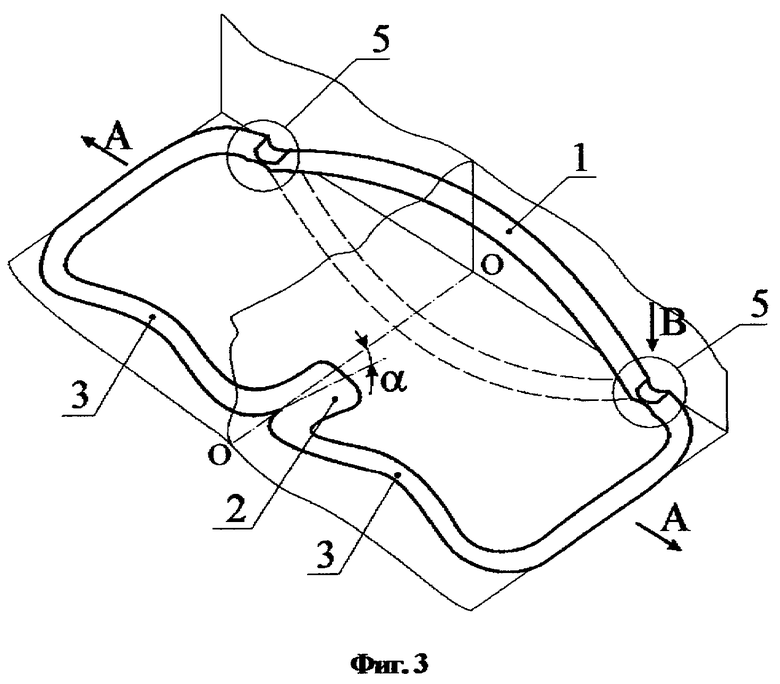

На фиг.2 показано то же устройство (вид в плане).

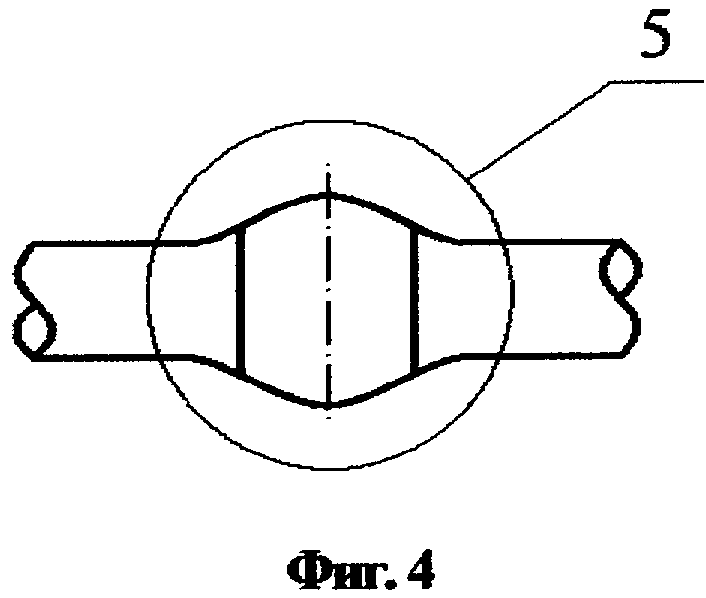

На фиг.3 показана упругая клемма в первом устойчивом положении рабочего участка. Пунктиром изображено положение рабочего участка во втором устойчивом положении.

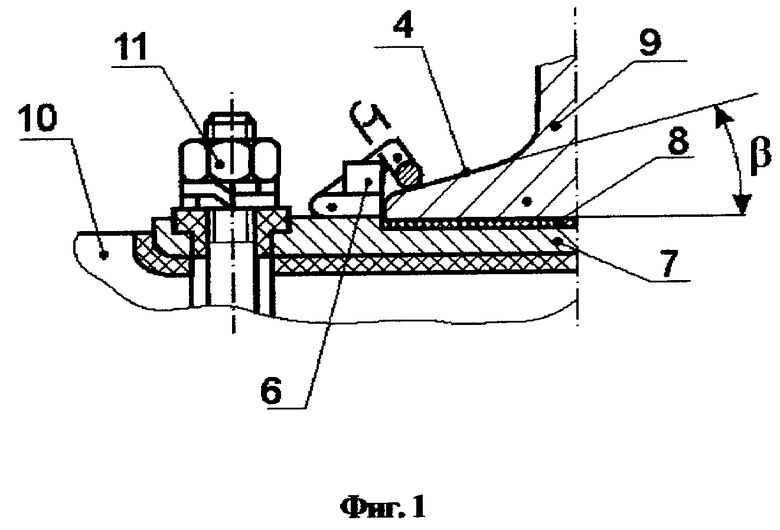

На фиг.4 показан вид по стрелке В плавного местного уменьшения поперечного сечения контура (упругий шарнир), выполненного расплющиванием с сохранением площади поперечного сечения контура клеммы.

Устройство для реализации способа скрепления рельса с подкладкой представляет собой упругую клемму с пространственным осесимметричным контуром, выполненным из прутка, и содержит рабочий участок 1, расположенный напротив него выступ 2 и промежуточные участки 3, соединяющие рабочий участок 1 с выступом 2. Рабочий участок 1 выполнен в виде прямолинейной в плане части контура клеммы, которая продольно сжата и, вследствие этого, изогнута в виде дуги в плоскости, перпендикулярной оси симметрии О-О контура упругой клеммы (фиг.3). Рабочий участок 1 имеет два устойчивых положения и среднее неустойчивое положение. В первом устойчивом положении рабочий участок 1 наиболее удален от поверхности подошвы рельса 4 (фиг.1, на фиг.3 рабочий участок в этом положении показан сплошной линией). Во втором устойчивом положении, являющимся рабочим положением упругой клеммы, осуществляется упор рабочего участка 1 в верхнюю поверхность подошвы рельса 4 (на фиг.3 рабочий участок в этом положении показан пунктирной линией).

Для исключения возможности самопроизвольного переключения рабочего участка 1 в первое устойчивое положение при работе клеммы рабочий участок 1 имеет начальный прогиб в виде дуги в плоскости, перпендикулярной оси симметрии О-О контура клеммы (фиг.3), в сторону второго устойчивого положения рабочего участка 1. Начальный прогиб имеет такую величину, при которой возможный прогиб рабочего участка 1 после упора в наклонную поверхность подошвы рельса 4 имеет величину, большую половины максимального прогиба рабочего участка 1 в его первом устойчивом положении.

На концах рабочего участка 1 выполнены упругие шарниры 5. Конструктивно они могут быть выполнены в виде плавных местных уменьшений поперечного сечения контура. На фиг.4 изображен вариант выполнения упругих шарниров 5 расплющиванием с сохранением площади поперечного сечения.

Введение упругих шарниров 5 позволяет обеспечить плоский изгиб рабочего участка 1 в плоскости, перпендикулярной оси симметрии O-O контура клеммы (фиг.3). При этом уменьшаются моменты упругого сопротивления и напряжения в упругих шарнирах 5, которые возникают при переводе рабочего участка 1 из одного устойчивого положения в другое.

Для обеспечения необходимой упругой податливости концов 5 рабочего участка 1 (фиг.3) части промежуточных участков 3, примыкающие к выступу 2, изогнуты в виде дуг в ту же сторону, что и рабочий участок 1 в первом устойчивом положении.

Для свободной установки упругой клеммы с размещением реборды 6 подкладки 7 внутри контура упругой клеммы выступ 2 отогнут на угол α (фиг.3). Угол α выполнен не меньше угла наклона (β) верхней поверхности подошвы рельса 4 относительно ее нижней плоскости (фиг.1).

Устройство работает следующим образом. После установки упругой клеммы и перевода рабочего участка 1 во второе устойчивое положение рабочий участок 1 с усилием прижат к верхней поверхности подошвы рельса 4. Подошва рельса расположена между ребордами 6 подкладки 7 и через упругую прокладку 8 прижата к подкладке 7 с помощью рабочего участка 1. Выступ 2 упругой клеммы при этом находится в пазу реборды 6 и упруго прижат к его поверхности с усилием, направленным вверх.

Предлагаемый способ реализуют следующим образом.

Рельс 9 (фиг.1 и 2) устанавливают через упругую (резиновую) прокладку 8 на подкладку 7, которая предварительно закреплена на шпале 10 болтовым соединением 11. Перед установкой упругую клемму переводят в первое устойчивое положение рабочего участка 1. Выступ 2 упругой клеммы вставляют в паз реборды 6. При этом рабочий участок 1 упругой клеммы без усилий перебрасывают за реборду 6, которая при этом размещается внутри контура упругой клеммы. В результате этого рабочий участок 1 расположен над поверхностью подошвы рельса. После описанной установки клеммы рабочий участок 1 переводят во второе устойчивое положение через среднее неустойчивое до упора рабочего участка 1 в верхнюю поверхность подошвы рельса 4.

Для снижения поперечной силы, необходимой для переключения рабочего участка 1 во второе устойчивое положение, упругую клемму растягивают в пределах упругих деформаций внешними силами в направлении стрелок В (фиг.2). При этом промежуточные участки упруго раздвигаются и рабочий участок 1 переходит через неустойчивое положение равновесия во второе устойчивое положение до его упора в верхнюю поверхность подошвы рельса 4. После этого растягивающие клемму внешние силы плавно уменьшают. Такое положение клеммы является рабочим.

Выбором максимального прогиба рабочего участка 1, размеров поперечного сечения и длины этого участка, а также величиной упругой податливости промежуточных участков 3 обеспечивается условие переключения рабочего участка только при принудительном растягивании клеммы внешними силами в направлении стрелок В (фиг.2), что также исключает возможность самопроизвольного переключения рабочего участка 1 в первое устойчивое положение.

При изготовлении начальный дугообразный изгиб рабочего участка создается за счет пластической деформации прутка. После закалки прутка рабочего участка его изгибные деформации становятся упругими. При этом в первом устойчивом положении рабочего участка, противоположном начальному прогибу, выполненному при изготовлении, вблизи опор возникают противодействующие моменты упругих сил. Вследствие этого максимальный прогиб рабочего участка во втором устойчивом положении будет больше, чем такой же прогиб в первом устойчивом положении рабочего участка. Дугообразные изгибы промежуточных участков 3 также выполнены путем пластического деформирования прутка упругой клеммы с последующей закалкой.

Источники информации

1. Н.И.Карпущенко, Н.И.Антонов. Совершенствование рельсовых скреплений. - Новосибирск: СГУПС, 2003, 300 с.

2. Патент РФ №2084577, кл. 6 Е 01 В 9/48, 20.07.97.

3. Я.Г.Пановко, И.И.Губанова. Устойчивость и колебания упругих систем. - М: Наука, 1979, 384 с.

4. П.М.Алабужев, А.А.Гритчин, Л.И.Ким и др. Виброзащитные системы с квазинулевой жесткостью. - Л.: Машиностроение, 1986, 96 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕЛЬСОВОЕ СКРЕПЛЕНИЕ | 2002 |

|

RU2237119C2 |

| КЛЕММА РЕЛЬСОВОГО СКРЕПЛЕНИЯ | 1993 |

|

RU2034944C1 |

| КЛЕММА РЕЛЬСОВОГО СКРЕПЛЕНИЯ | 1995 |

|

RU2084577C1 |

| ПОДКЛАДКА РЕЛЬСОВАЯ, КЛЕММА РЕЛЬСОВОГО СКРЕПЛЕНИЯ И РЕЛЬСОВОЕ СКРЕПЛЕНИЕ | 2008 |

|

RU2436884C2 |

| Промежуточное рельсовое скрепление | 2023 |

|

RU2805596C1 |

| РЕЛЬСОВОЕ СКРЕПЛЕНИЕ | 1996 |

|

RU2130988C1 |

| ЖЕЛЕЗНОДОРОЖНЫЙ ПУТЬ (ВАРИАНТЫ) | 2022 |

|

RU2806106C2 |

| ЖЕЛЕЗНОДОРОЖНЫЙ ПУТЬ (ВАРИАНТЫ) | 2020 |

|

RU2746059C1 |

| Рельсовое скрепление | 1986 |

|

SU1466657A3 |

| РЕЛЬСОВОЕ СКРЕПЛЕНИЕ | 2001 |

|

RU2216620C2 |

Изобретения относятся к строительству железных дорог и могут использоваться в разъемных неподвижных соединениях рельсов со шпалами. Способ скрепления рельса с подкладкой заключается в том, что выступ клеммы вставляют в паз реборды, а рабочий участок располагают на верхней поверхности подошвы рельса. До установки клеммы рабочий участок, имеющий два устойчивых положения и среднее неустойчивое, переводят в первое устойчивое положение, при котором он наиболее удален от поверхности подошвы рельса. После установки выступа клеммы в пазу реборды рабочий участок переводят через среднее неустойчивое положение во второе устойчивое положение, при котором осуществляется его упор в верхнюю поверхность подошвы рельса. Устройство для скрепления рельса с подкладкой содержит рабочий участок для упругого контакта с верхней поверхностью подошвы рельса и выступ, направленный вдоль оси симметрии контура, а также промежуточные участки, соединяющие рабочий участок с выступом. Контур клеммы выполнен замкнутым, рабочий участок изогнут в виде дуги в плоскости, перпендикулярной оси симметрии контура клеммы, и выполнен с возможностью перехода из первого устойчивого положения, при котором рабочий участок наиболее удален от поверхности подошвы рельса, во второе устойчивое положение, при котором осуществляется его упор в верхнюю поверхность подошвы рельса, через среднее неустойчивое положение. Техническим результатом изобретения является экономия времени и трудозатрат при монтаже клеммы за счет ее установки силами, существенно меньшими упругих сил, прижимающих рельс к подкладке. 2 н. и 6 з.п. ф-лы, 4 ил.

| УСТРОЙСТВО "ТРАНСРОУД ГРУП" ДЛЯ КРЕПЛЕНИЯ РЕЛЬСА К ШПАЛЕ | 2002 |

|

RU2235159C2 |

| КЛЕММА РЕЛЬСОВОГО СКРЕПЛЕНИЯ | 1995 |

|

RU2084577C1 |

| МАШИНА ДЛЯ ЛИТЬЯ ПОД ДАВЛЕНИЕМ | 1938 |

|

SU55333A1 |

| US 4067495 A, 10.01.1978 | |||

| US 4988040 A, 29.01.1991. | |||

Авторы

Даты

2007-02-20—Публикация

2005-06-07—Подача