Изобретение относится к области строительства, в частности к силовым соединительным элементам конструкции опалубки, служащим для соединения щитов под углом друг к другу, в частности, при возведении колонн.

В качестве прототипа принято техническое решение, представляющее собой угловой профильный элемент опалубки (US, 6733059, МПК 7 Е 04 G 13/02; Е 04 G 17/00, 11.05.2004).

В качестве недостатков прототипа можно отметить следующее.

Известный профильный элемент имеет недостаточную жесткость на кручение, поскольку имеет открытое сечение. Кроме того, для соединения щитов опалубки требуется использование резьбовых деталей, например саморезов, что является трудоемким процессом, требующим к тому же применение ручной механизации (шуруповерты).

Технический результат, на достижение которого направлено изобретение, заключается в повышении жесткости профильного элемента, что приводит к сохранению его геометрической неизменяемости при воздействии нагрузок; в снижении массы, что приводит к сокращению трудоемкости при монтаже/демонтаже элемента; в повышении геометрической точности элемента; в повышении удобства в эксплуатации за счет возможности соединения при помощи замков в любом месте по длине элемента.

Указанный технический результат достигается тем, что в угловом профильном элементе опалубки, сечение которого образовано двумя основаниями, расположенными под углом, сечение углового профильного элемента выполнено замкнутым и снабжено внешней стенкой, в которой выполнена одна или несколько выемок, причем на каждом из оснований могут быть выполнены подсечки с образованием опорных площадок. Внешняя стенка сечения углового профильного элемента может быть соединена перегородками с основаниями, что способствует повышению жесткости и прочности.

Опорные площадки могут быть расположены по краям каждого из оснований и в области, прилегающей к вершине угла, при этом опорные площадки на каждом из оснований лежат в одной плоскости.

Опорные площадки могут быть расположены по краям каждого из оснований, в средней части оснований и в области, прилегающей к вершине угла, при этом опорные площадки на каждом из оснований лежат в одной плоскости.

Опорные площадки могут быть расположены по краям каждого из оснований, в средней части оснований и в области, прилегающей к вершине угла, при этом опорные площадки лежат в двух параллельных плоскостях, причем опорные площадки, расположенные по краям оснований и в области, прилегающей к вершине угла, лежат в одной плоскости, а опорная площадка в средней части основания расположена под этой плоскостью.

Края основания могут быть выполнены утолщенными, что способствует повышению их жесткости.

Для уменьшения концентрации напряжений все части сечения углового профильного элемента могут быть плавно сопряжены между собой.

Профильный элемент может быть изготовлен из алюминиевого сплава методом экструзии, что при сохранении достаточной прочности и жесткости позволяет снизить вес элемента и добиться повышения его геометрической точности при изготовлении.

Диапазон углов между основаниями составляет от 30 до 150 градусов включительно.

Форма выемки может быть образована дугой или дугами кривых.

Форма выемки может быть образована отрезками прямых линий.

Форма выемки может быть образована отрезками линий и дугой или дугами кривых.

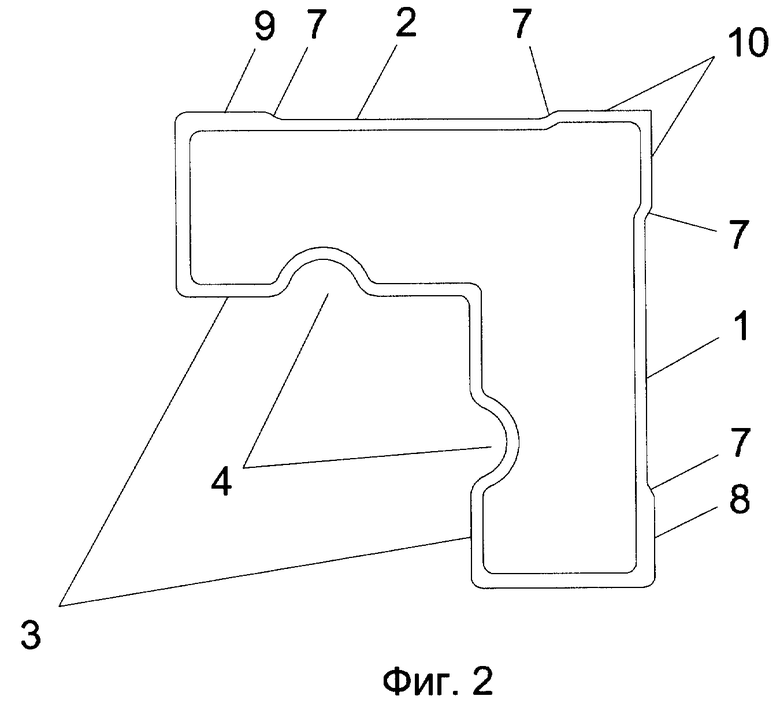

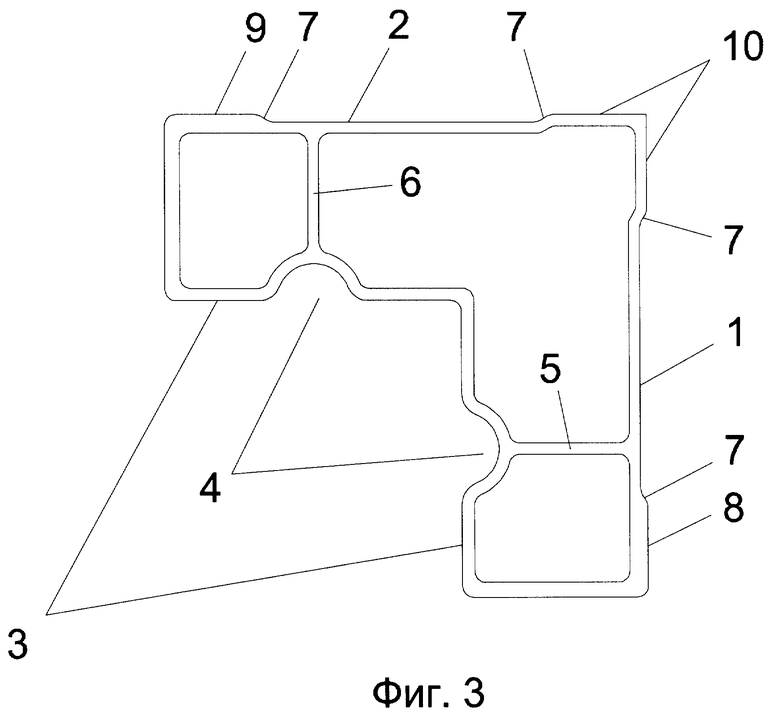

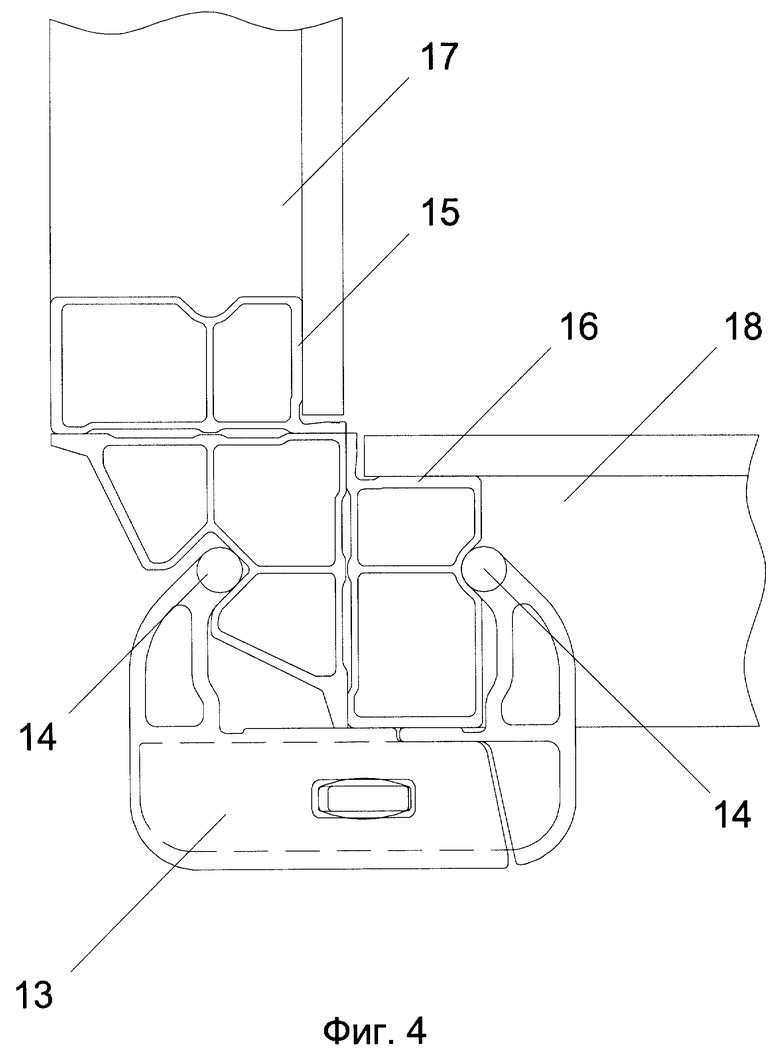

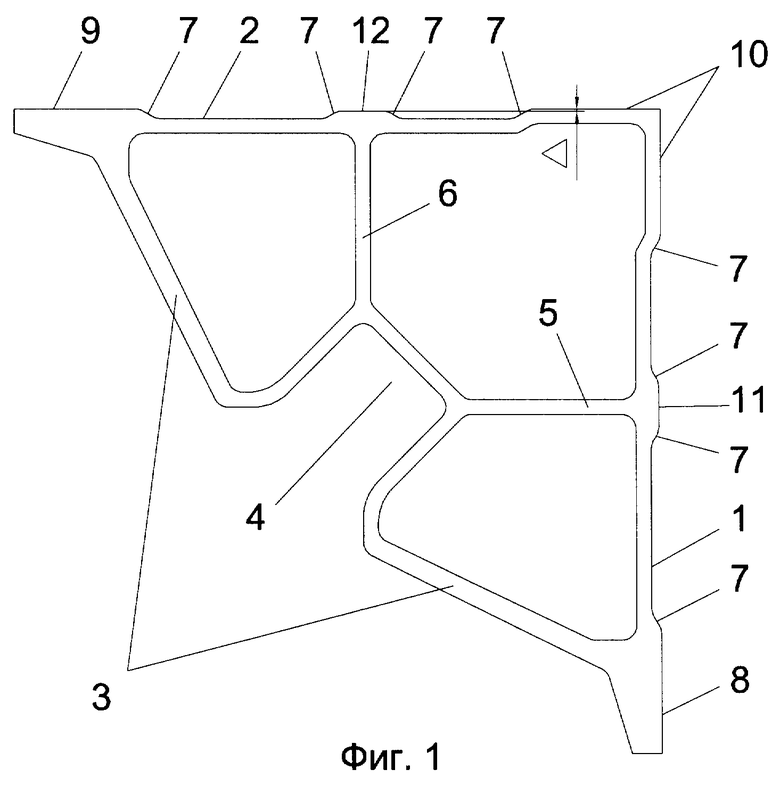

Изобретение поясняется чертежами, где на фиг.1 изображено сечение углового профильного элемента опалубки, на фиг.2, 3 - вариант сечения углового профильного элемента опалубки с двумя выемками под соединительный замок; на фиг.4 - соединение щитов опалубки под прямым углом.

Сечение углового профильного элемента опалубки представляет собой замкнутый контур, включающий два основания 1 и 2, расположенные под углом, внешнюю стенку 3, в которой выполнена выемка 4. Выемка 4 служит для размещения в ней зажимных кулачков 14 замка 13 при соединении щитов опалубки и соединена с основаниями 1, 2 внутренними перегородками 5 и 6. Внутренние перегородки служат для восприятия нагрузок, действующих со стороны зажимных кулачков 14 замка 13.

На каждом из оснований 1, 2 выполнены подсечки 7 с образованием опорных площадок 8, 9, 11, 12, 10, расположенных соответственно по краям оснований 1, 2, в средней части оснований 1, 2 и в области, прилегающей к вершине угла. Площадки 8, 9 и 10 предназначены для облегчения выравнивания щитов опалубки при их соединении через угловой профильный элемент за счет уменьшения площади контакта соединяемых элементов. Каждая пара площадок 8, 10 и 9, 10 лежит в одной плоскости.

Площадки 11 и 12 могут быть выполнены в плоскости, параллельной плоскости соответствующей пары площадок 8, 10 и 9, 10, с зазором, обеспечивающим утопленное положение площадки 11, 12 по отношению к площадкам на краях оснований 8 или 9 и прилегающих к вершине угла 10, образованного основаниями 1 и 2, или без зазора.

Выполнение краев оснований 1 и 2 утолщенными позволяет повысить их жесткость и, тем самым, способствует сохранению плоскостности площадок 8, 10 и 9, 10.

Все части углового профильного элемента плавно сопряжены между собой.

Рассмотрим вариант использования углового профильного элемента при соединении щитов опалубки под прямым углом.

Каждый из щитов 17, 18 опалубки соединяется с одним из оснований 1 или 2 углового профильного элемента посредством замков 13, зажимные кулачки 14 которых размещаются в выемке 4 углового профильного элемента и аналогичной выемке обвязочного профильного элемента щита опалубки. Так, например, обвязочный профильный элемент 15 щита опалубки 17 соединяется с основанием 2 углового профильного элемента, а обвязочный профильный элемент 16 щита опалубки 18 соединяется соответственно с основанием 1 углового профильного элемента.

Замки 13 устанавливаются по каждому из оснований 1, 2 в шахматном порядке, с определенным шагом, в зависимости от высоты щита опалубки. Установка замков 13 возможна в любом удобном месте по длине углового профильного элемента опалубки.

Для изготовления колонн используется соответственно четыре угловых профильных элемента.

Поскольку диапазон углов между основаниями 1, 2 лежит в пределах от 30 до 150 градусов, угловой профильный элемент может быть использован при сооружении стен, расположенных под углом друг к другу, отличном от прямого угла, а также колонн, поперечное сечение которых отличается от прямоугольного.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШАРНИРНЫЙ ЩИТ ОПАЛУБКИ | 2004 |

|

RU2326216C2 |

| ОБВЯЗОЧНЫЙ ПРОФИЛЬНЫЙ ЭЛЕМЕНТ ЩИТА ОПАЛУБКИ | 2004 |

|

RU2293827C2 |

| ЗАМОК ДЛЯ СОЕДИНЕНИЯ ЭЛЕМЕНТОВ ОПАЛУБКИ | 2004 |

|

RU2293829C2 |

| ОПАЛУБОЧНЫЙ ЩИТ | 1992 |

|

RU2092665C1 |

| УНИВЕРСАЛЬНАЯ СИСТЕМА МОДУЛЬНОЙ ОПАЛУБКИ | 2005 |

|

RU2282700C1 |

| ОПАЛУБКА ДЛЯ НЕСУЩИХ КОЛОНН | 2024 |

|

RU2841113C1 |

| ПРОФИЛЬНАЯ НОЖЕВАЯ ГОЛОВКА | 1996 |

|

RU2125924C1 |

| ОПАЛУБОЧНЫЙ ЩИТ С БОРТОВЫМИ ПЕРЕМЫЧКАМИ ИЗ ПЛОСКОГО ПРОФИЛЯ, ПОЛУЧЕННОГО ПРОФИЛЬНЫМ ПРЕССОВАНИЕМ | 1994 |

|

RU2128762C1 |

| СКОБА ДЛЯ СОЕДИНЕНИЯ СМЕЖНЫХ, РАСПОЛОЖЕННЫХ В ОДНОЙ ПЛОСКОСТИ КАРКАСНЫХ ОПАЛУБОЧНЫХ ЩИТОВ | 1991 |

|

RU2042774C1 |

| КОМПЛЕКТ СЪЕМНОЙ ОПАЛУБКИ С МНОГОСЛОЙНОЙ СТЕНОВОЙ ЗАГОТОВКОЙ | 2009 |

|

RU2415238C1 |

Изобретение относится к области строительства, в частности к силовым соединительным элементам конструкции опалубки, служащим для соединения щитов под углом друг к другу, в частности, при возведении колонн. Технический результат заключается в повышении жесткости профильного элемента, что приводит к сохранению его геометрической неизменяемости при воздействии нагрузок; в снижении массы, что приводит к сокращению трудоемкости при монтаже/демонтаже элемента; в повышении геометрической точности элемента; в повышении удобства в эксплуатации за счет возможности соединения при помощи замков в любом месте по длине элемента. Сечение углового профильного элемента опалубки представляет собой замкнутый контур, включающий два основания, расположенные под углом, внешнюю стенку, в которой выполнена выемка. Выемка служит для размещения в ней зажимных кулачков замка при соединении щитов опалубки и соединена с основаниями внутренними перегородками. Внутренние перегородки служат для восприятия нагрузок, действующих со стороны зажимных кулачков замка. На каждом из оснований могут быть выполнены подсечки с образованием опорных площадок. 11 з.п. ф-лы., 4 ил.

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛДИМЕТИЛБЕНЗИЛАММОНИЙХЛОРИДОВ | 2002 |

|

RU2200152C1 |

| DE 3517303 A1, 20.11.1986 | |||

| УНИВЕРСАЛЬНАЯ МОДУЛЬНАЯ ОПАЛУБКА | 2001 |

|

RU2197584C1 |

| Угловая опалубка | 1988 |

|

SU1647106A1 |

| Блочная опалубка | 1978 |

|

SU754025A1 |

Авторы

Даты

2007-02-20—Публикация

2004-08-20—Подача