Изобретение относится к области строительства, в частности к устройствам для соединения элементов опалубки между собой, в том числе под прямым углом.

Известен замок для соединения щитов опалубки, содержащий зажимные подвижные кулачки и клин (RU, 2153564 С1, МПК 7 Е 04 G 9/02, Е 04 G 17/04, 2000 г.). К числу недостатков известного решения следует отнести нерациональное направление усилий со стороны кулачков на соединяемые профили опалубки.

В качестве прототипа изобретения принято техническое решение, представляющее собой замок для соединения щитов опалубки, содержащий зажимные подвижные кулачки и клин (RU, 24851 U1, МПК 7 Е 04 G 17/00, 2002 г.).

В качестве недостатков прототипа следует отметить наличие повышенных контактных напряжений, возникающих вследствие воздействия кулачков на поверхность соединяемых элементов, что обусловлено малой площадью контакта; невысокую жесткость самого замка, что обусловлено наличием в его конструкции тонкостенных элементов.

Технический результат, на достижение которого направлено изобретение, заключается в повышении прочности замка за счет выбора оптимальной формы его конструктивных элементов; снижении контактных напряжений, действующих со стороны кулачков замка на соединяемые элементы опалубки; повышении функциональности замка за счет возможности соединения данным замком практически всех формообразующих элементов системы опалубки; повышении геометрической точности сборки, обеспечиваемой с помощью замка, за счет выравнивания соединяемых элементов; улучшении его эксплуатационных свойств, таких как отвод грязи с выравнивающих площадок, исключение необходимости разборки и сборки замка во время его монтажа/демонтажа опалубки.

Указанный технический результат достигается тем, что замок для соединения элементов опалубки, содержащий зажимные подвижные кулачки и клин, выполнен в виде скобы, состоящей из двух сочлененных полускоб, выполненных с возможностью перемещения относительно друг друга, на которых расположены зажимные кулачки, при этом в обеих полускобах выполнены отверстия для размещения клина, каждая полускоба состоит из основания и консоли, причем каждая консоль имеет тавровый или двутавровый профиль с переменной площадью поперечного сечения по длине консоли.

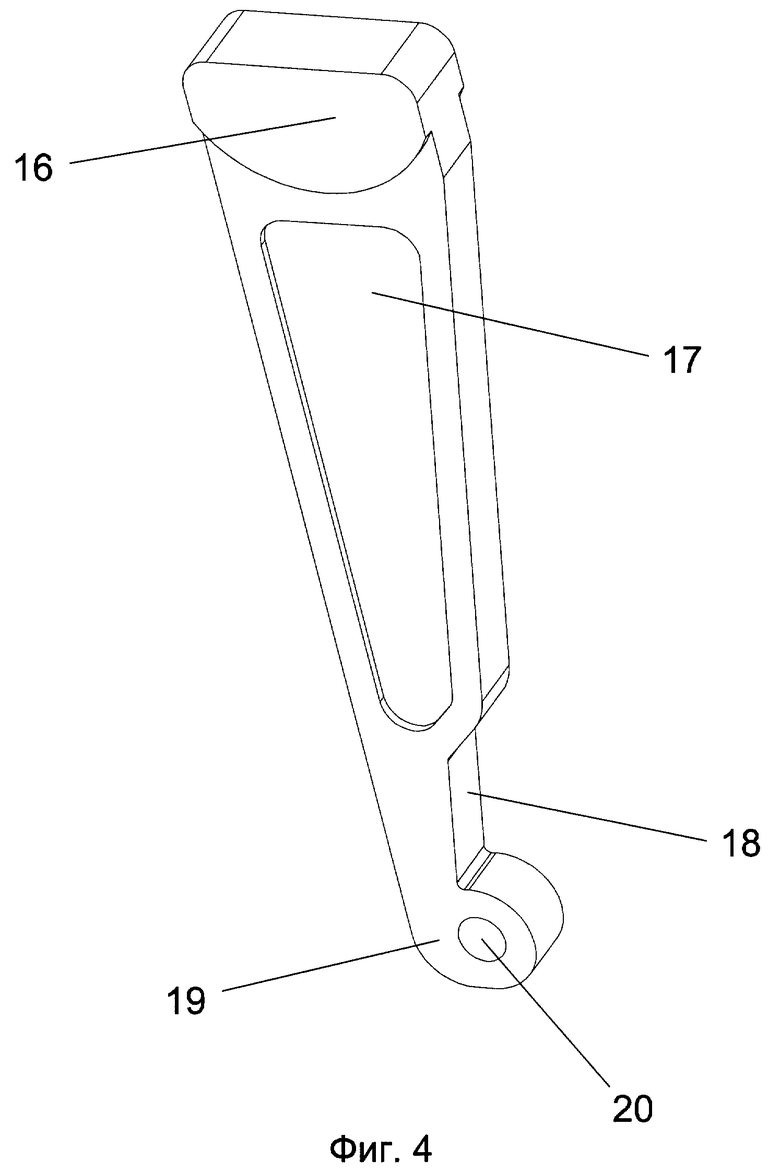

Клин может включать усиленное основание, среднюю часть двутаврового сечения, сужение и законцовку, в которой выполнено отверстие для вставки контровочного элемента, например шплинта.

Зажимные кулачки могут быть выполнены в виде цилиндров.

Основание одной полускобы может быть выполнено полым, при этом полость служит для размещения в ней соответствующего по форме основания другой полускобы.

На основаниях могут быть выполнены поверхности выравнивания полускоб.

На основании каждой полускобы могут быть выполнены выравнивающие площадки, служащие для выравнивания соединяемых элементов опалубки.

На основании каждой полускобы могут быть выполнены углубления, служащие для беспрепятственного отвода грязи из места контакта соединяемых элементов опалубки с замком.

Основание правой полускобы может иметь двутавровое сечение.

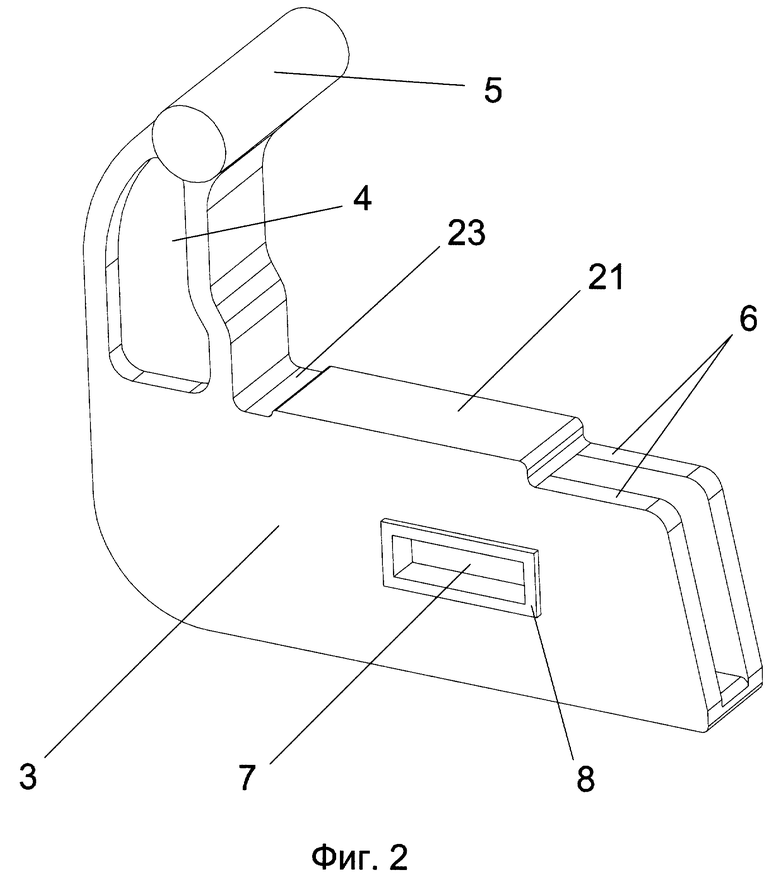

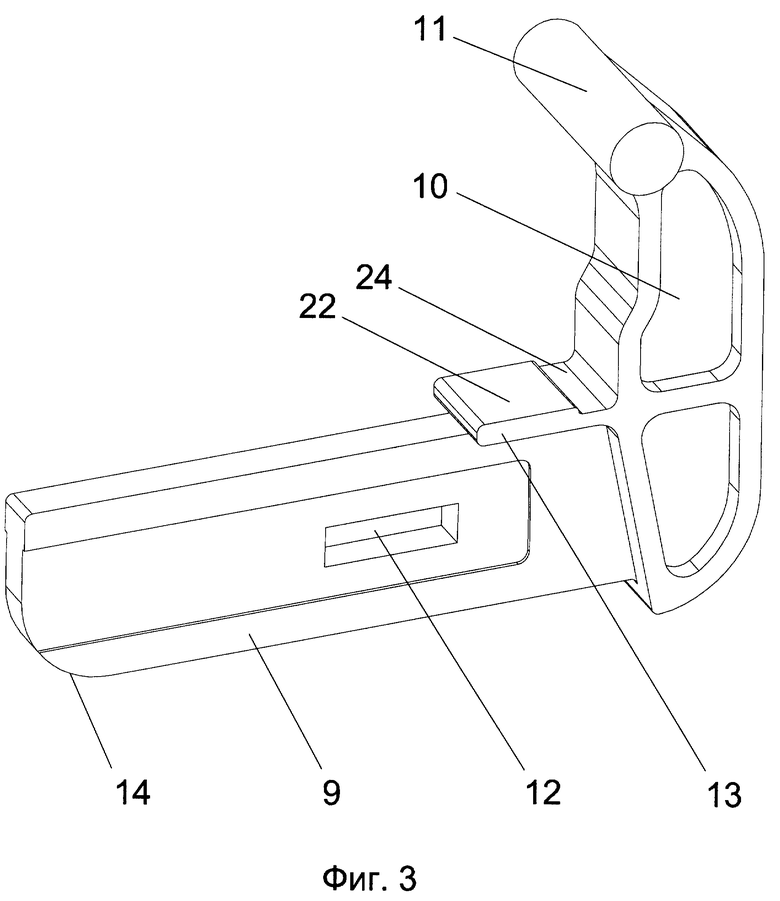

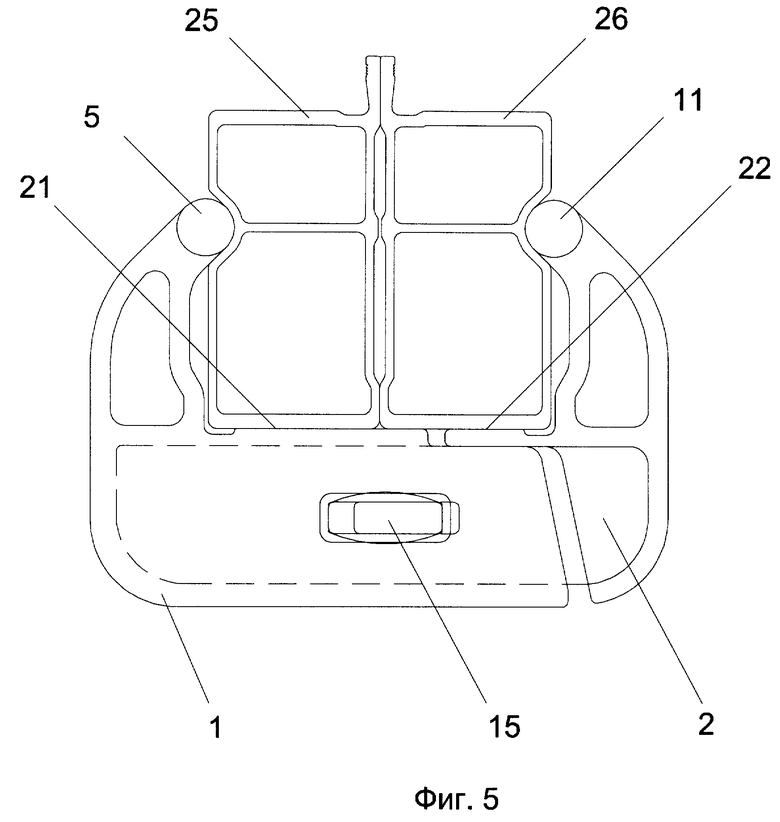

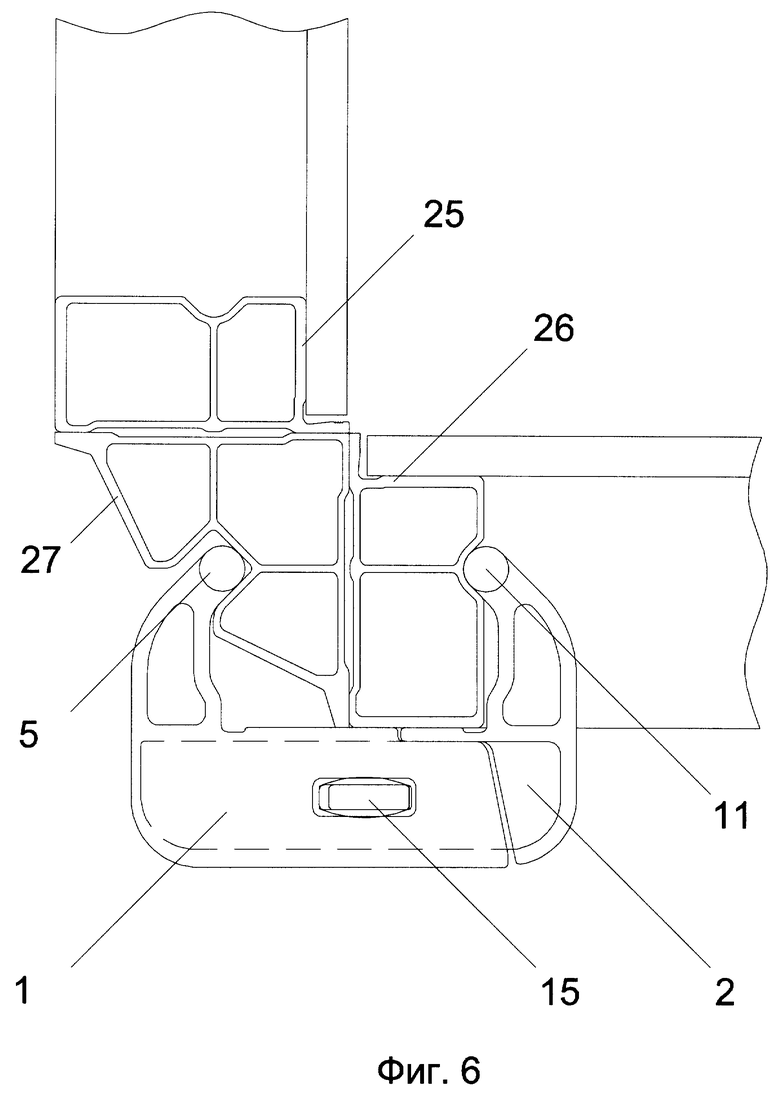

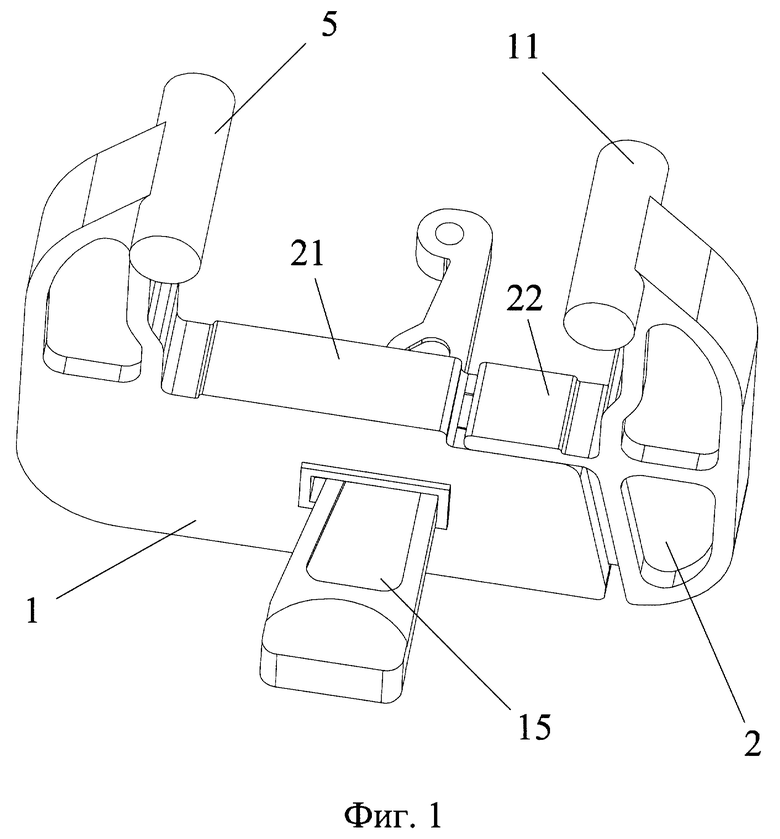

Изобретение поясняется чертежами, где на фиг.1 изображен общий вид замка в аксонометрической проекции; на фиг.2 - общий вид левой полускобы в аксонометрической проекции; на фиг.3 - общий вид правой полускобы в аксонометрической проекции; на фиг.4 - общий вид клина; на фиг.5 - замок в работе при соединении элементов опалубки; на фиг.6 - замок в работе при соединении элементов опалубки под прямым углом.

Замок для соединения элементов опалубки выполнен в виде скобы, например, С-образной, состоящей из двух сочлененных полускоб 1 и 2 (далее по тексту для удобства левая полускоба 1 и правая полускоба 2), выполненных с возможностью перемещения относительно друг друга.

Левая полускоба 1 состоит из основания 3 и консоли 4, на которой размещен зажимной кулачок 5. Основание 3 левой полускобы 1 выполнено полым, причем часть полости основания 3 ближе к торцам открыта для самоудаления грязи, а на ее стенках выполнены площадки выравнивания 6 с правой полускобой 2, кроме того, в основании 3 выполнено отверстие 7 для размещения клина 15. Отверстие 7 усилено окантовкой 8.

Правая полускоба 2 состоит из основания 9 и консоли 10, на которой размещен зажимной кулачок 11. Форма основания 9 ответна форме полости основания 3 левой полускобы 1, в которую основание 9 вставляется при сборке замка. Поперечное сечение основания 9 почти на всей его длине имеет форму двутавра, что снижает трение с полостью основания 3 и способствует удалению грязи. Отверстие 12, выполненное в основании 9, служит для размещения клина 15. Поверхность полки 13 при взаимодействии с поверхностями 6 обеспечивает выравнивание левой 1 и правой 2 полускоб друг относительно друга. На торце основания 9 выполнено скругление 14, облегчающее процесс сборки замка.

Клин 15 включает усиленное основание 16, среднюю часть 17 двутаврового сечения, сужение 18 и законцовку 19, в которой выполнено отверстие 20 для вставки контрящего элемента (например, шплинта или заклепки), предотвращающего выпадение клина 15. Сужение 18 позволяет обеспечить свободный монтаж и демонтаж замка, не вынимая клина из оснований 3 и 9, за счет увеличения возможного хода оснований 3 и 9.

Для выравнивания соединяемых элементов опалубки (например, профильных элементов щитов опалубки) на основаниях 3 и 9 соответственно левой и правой полускоб выполнены выравнивающие площадки 21 и 22.

Для беспрепятственного отвода грязи из места контакта соединяемых элементов опалубки с замком на основаниях 3 и 9 левой и правой полускоб выполнены углубления 23 и 24.

Зажимные кулачки 5, 11, как правило, имеют форму кругового цилиндра, однако направляющей контактной цилиндрической поверхности, взаимодействующей с соединяемыми деталями опалубки, может быть эллипс, часть параболы либо выпукло-вогнутая кривая, что обеспечивает увеличение контактной площади и тем самым позволяет снизить контактные напряжения.

Замок собирается следующим образом.

Правая полускоба 2 сочленяется с левой полускобой 1 путем введения основания 9 в полость основания 3. При совмещении отверстий 7 и 12 в них вставляется клин 15, после чего в отверстие 20 вставляется контрящий элемент.

Работа замка заключается в следующем.

Для соединения щитов опалубки друг с другом совмещают их торцы, образованные обвязочными профильными элементами 25 и 26, после чего зажимные кулачки 5 и 11 замка размещают в выемках обвязочных профильных элементов 25, 26 соединяемых щитов опалубки. Затем, ударяя по основанию 16 клина 15, забивают его в отверстия 7 и 12, в результате чего левая 1 и правая 2 полускобы сходятся, зажимные кулачки 5, 11 плотно сжимают обвязочные профильные элементы 25, 26 щитов опалубки. Поверхности 21 и 22, взаимодействуя с основаниями обвязочных профильных элементов 25 и 26, выравнивают щиты опалубки.

При распалубке средняя часть 17 клина 15 выбивается из отверстий 7, 12 и обвязочные профильные элементы освобождаются от сжимающих усилий кулачков 5, 11.

Для соединения щитов опалубки под прямым углом используется дополнительный профильный элемент 27, основания которого расположены под прямым углом.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШАРНИРНЫЙ ЩИТ ОПАЛУБКИ | 2004 |

|

RU2326216C2 |

| ЗАМОК ДЛЯ СОЕДИНЕНИЯ ЭЛЕМЕНТОВ ОПАЛУБКИ | 2008 |

|

RU2385396C1 |

| УГЛОВОЙ ПРОФИЛЬНЫЙ ЭЛЕМЕНТ ОПАЛУБКИ | 2004 |

|

RU2293828C2 |

| ЗАМОК ДЛЯ СОЕДИНЕНИЯ ЭЛЕМЕНТОВ ОПАЛУБКИ | 2008 |

|

RU2385397C1 |

| ЗАМОК "ОПРУС-4" ДЛЯ СОЕДИНЕНИЯ ЭЛЕМЕНТОВ ОПАЛУБКИ | 2008 |

|

RU2386001C1 |

| ОБВЯЗОЧНЫЙ ПРОФИЛЬНЫЙ ЭЛЕМЕНТ ЩИТА ОПАЛУБКИ | 2004 |

|

RU2293827C2 |

| КЛИНОВОЙ ЗАМОК | 2008 |

|

RU2358162C1 |

| УНИВЕРСАЛЬНАЯ СИСТЕМА МОДУЛЬНОЙ ОПАЛУБКИ | 2005 |

|

RU2282700C1 |

| ОПАЛУБКА ДЛЯ НЕСУЩИХ КОЛОНН | 2024 |

|

RU2841113C1 |

| УСТРОЙСТВО ДЛЯ СОЕДИНЕНИЯ ЩИТОВ ОПАЛУБКИ И ВЫРАВНИВАЮЩЕГО ЭЛЕМЕНТА | 1994 |

|

RU2049883C1 |

Изобретение относится к области строительства, в частности к устройствам для соединения элементов опалубки между собой, в том числе под прямым углом. Технический результат, на достижение которого направлено изобретение, заключается в повышении прочности замка за счет выбора оптимальной формы его конструктивных элементов; снижении контактных напряжений, действующих со стороны кулачков замка на соединяемые элементы опалубки; повышении функциональности замка за счет возможности соединения данным замком практически всех формообразующих элементов системы опалубки; повышении геометрической точности сборки, обеспечиваемой с помощью замка, за счет выравнивания соединяемых элементов; улучшении его эксплуатационных свойств, таких как отвод грязи с выравнивающих площадок, исключение необходимости разборки и сборки замка во время его монтажа/демонтажа опалубки. Замок для соединения элементов опалубки выполнен в виде скобы, состоящей из двух сочлененных полускоб, выполненных с возможностью перемещения относительно друг друга. На консолях полускоб расположены зажимные кулачки. В обеих полускобах выполнены отверстия для размещения клина. Каждая полускоба состоит из основания и консоли. Каждая консоль имеет тавровый или двутавровый профиль с переменной площадью поперечного сечения по длине консоли. 7 з.п. ф-лы, 6 ил.

| Настилочная машина | 1931 |

|

SU24850A1 |

| DE 4434959 C1, 30.05.1996 | |||

| DE 3734390 A1, 20.04.1989 | |||

| ЩИТ ОПАЛУБКИ | 1993 |

|

RU2087648C1 |

| Способ очистки дренажного стока рисовой оросительной системы | 2020 |

|

RU2759966C1 |

Авторы

Даты

2007-02-20—Публикация

2004-08-20—Подача