Изобретение относится к области пылеприготовления и может быть использовано при подготовке твердого топлива к сжиганию на тепловых электростанциях.

Известен делитель пылегазового потока, включающий вертикальный корпус, состоящий из поярусно расположенных цилиндрических обечаек с уменьшающимися по ходу потока диаметрами, снабженных отводящими патрубками, соединенными через горелочные устройства с топочной камерой с выходным окном, и завихритель, размещенный на входе в первую цилиндрическую обечайку [1].

Недостатком известного устройства является неравномерность расхода транспортирующего газа по отводящим патрубкам, что приводит к снижению экономичности сжигания топлива и надежности работы горелочных устройств. Это связано с существенным изменением величины разрежения по высоте топочной камеры при ее определенных размерах.

Технический результат изобретения заключается в снижении неравномерности расхода транспортирующего газа по отдельным горелкам и, следовательно, более высокой эффективности сгорания, что повышает экономичность работы топочного устройства и надежность работы горелочных устройств.

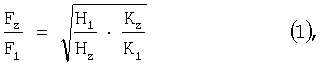

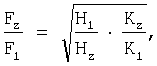

Технический результат достигается тем, что в делителе пылегазового потока, включающем вертикальный корпус, состоящий из поярусно расположенных цилиндрических обечаек с уменьшающимися по ходу потока диаметрами, снабженных отводящими патрубками, соединенными через горелочные устройства с топочной камерой с выходным окном, и завихритель, размещенный на входе в первую цилиндрическую обечайку, согласно изобретению площади поперечных сечений отводящих патрубков выполнены увеличивающимися по ходу движения транспортирующего газа от первого к последующему и определяются по формуле:

где z - порядковый номер цилиндрической обечайки и соответствующего ей отводящего патрубка, z=2, 3... m, где m - количество обечаек и количество отводящих патрубков;

F1, Fz - площади сечения отводящих первого и z-го соответственно;

H1, Hz - расстояния по вертикали от оси отводящего патрубка первого и последующих до центра выходного окна топочной камеры, задаваемые при расчете;

K1 - суммарный коэффициент гидравлических сопротивлений первой обечайки, первого отводящего патрубка и первого горелочного устройства;

Kz - суммарный коэффициент гидравлических сопротивлений z-й обечайки, z-го отводящего патрубка и z-го горелочного устройства.

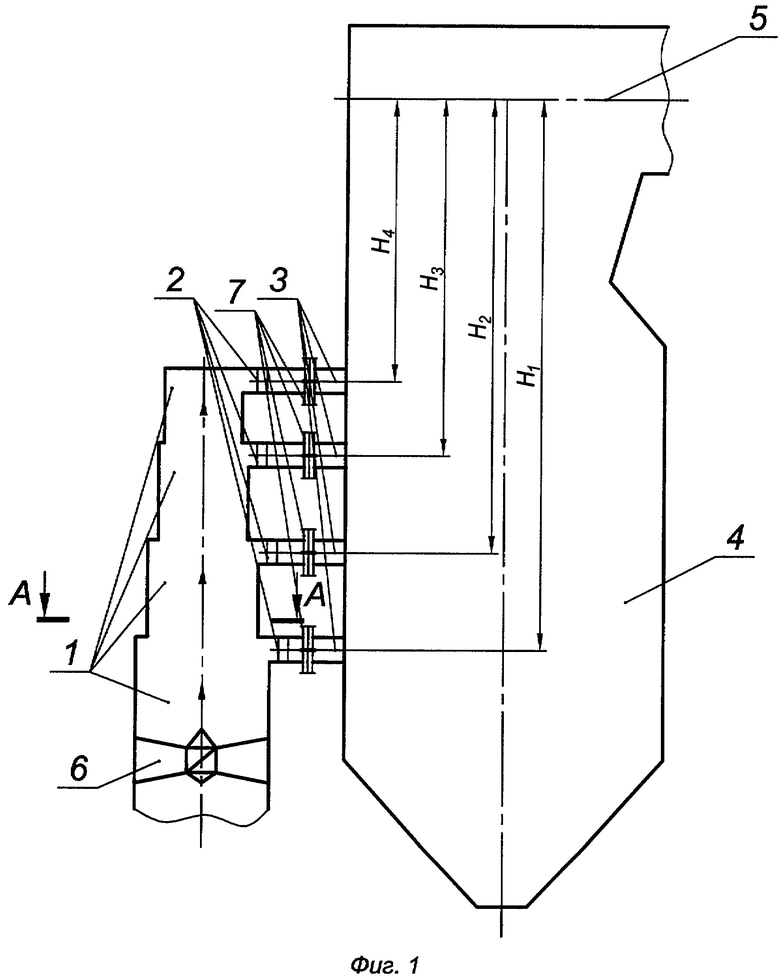

На фиг.1 представлен делитель пылеугольного потока.

На фиг.2 представлен отводящий патрубок первой цилиндрической обечайки.

Делитель пылегазового потока (см. фиг.1) включает вертикальный корпус, состоящий из поярусно расположенных цилиндрических обечаек 1 с окном 5, и завихритель 6, размещенный на входе в первую цилиндрическую обечайку 1, согласно изобретению площади поперечных сечений отводящих патрубков 2 выполнены увеличивающимися по ходу движения транспортирующего газа от первого к последующему и определяются по формуле:

где z - порядковый номер цилиндрической обечайки и соответствующего ей отводящего патрубка, z=2, 3... m, где m - количество обечаек и количество отводящих патрубков;

F1, Fz - площади сечения отводящих первого и z-го соответственно;

H1, Hz - расстояния по вертикали от оси отводящего патрубка первого и последующих до центра выходного окна 5 топочной камеры 4, задаваемые при расчете;

K1 - суммарный коэффициент гидравлических сопротивлений первой обечайки, первого отводящего патрубка и первого горелочного устройства,

Kz - суммарный коэффициент гидравлических сопротивлений z-й обечайки, z-го отводящего патрубка и z-го горелочного устройства 3.

Суммарный коэффициент гидравлических сопротивлений отводящего патрубка и горелочного устройства первой обечайки 1 K1 определяется из выражения:

где m - количество обечаек и количество отводящих патрубков;

ξ1 - коэффициент гидравлического сопротивления первого отводящего патрубка;

ξг - коэффициент гидравлического сопротивления первого горелочного устройства;

Сг1 - отношение площади сечения первого отводящего патрубка к площади пылегазовых каналов горелки.

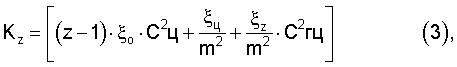

Суммарный коэффициент гидравлических сопротивлений z-й обечайки, z-го отводящего патрубка и z-го горелочного устройства Kz определяется из выражения:

где m - количество обечаек и количество отводящих патрубков;

ξо - коэффициент гидравлического сопротивления перехода от предыдущей обечайки к последующей, одинаковый для всех переходов и имеющий величину, примерно, 0,15;

Сц - отношение площади сечения z-го отводящего патрубка к площади сечения первой цилиндрической обечайки;

ξz - коэффициент гидравлического сопротивления z-го отводящего патрубка, задаваемый при расчете;

Сгц - отношение площади сечения z-го отводящего патрубка к площади сечения пылегазовых каналов горелки, задаваемое при расчете.

Отводящий патрубок 2 стыкуется с горелочным устройством 3 посредством узла соединения 7 (см. фиг.2).

Пример реализации предложения

Для котла, работающего на твердом топливе, оснащенного системами пылеприготовления с мельницами-вентиляторами и делителями пыли с четырьмя цилиндрическими обечайками и отводящими патрубками.

Для расчета в соответствии с формулами (1), (2) и (3) площадей сечений, например, четвертого отводящего патрубка подставляем необходимые значения расчетных конструктивных характеристик делителя пыли, горелочных устройств и топочной камеры, а также некоторые коэффициенты, полученные на основании опыта промышленной эксплуатации:

m=4;

ξ4=0,04;

ξг=1,2;

Сг1=0,46;

Сг4=0,774;

H1=58,7 м;

Н4=45,1 м.

В результате расчетов получены коэффициенты гидравлических сопротивлений:

K1=0,0335 и K4=0,0655, при этом F4=1,6·F1.

Полученное расчетное соотношение позволяет определить оптимальное сечение четвертого отводящего патрубка 2, которое обеспечивает одинаковый расход транспортирующего газа по каждому отдельному отводу и соответственно горелочному устройству 3. Аналогично определяется оптимальные сечения второго и третьего отводящих патрубков 2.

Делитель работает следующим образом:

Пылегазовый поток поступает в первую обечайку 1, проходит завихритель 6, приобретая при этом вращательное движение, вследствие чего отбрасывается к стенкам и движется вверх по обечайкам 1, попадая в отводящие патрубки 2 и далее в горелочные устройства 3 с одинаковым расходом по каждому горелочному устройству.

Таким образом, обеспечивается повышение экономичности сжигания твердых топлив и надежности работы горелочных устройств.

Источники информации

1. Патент РФ №1104985, приоритет 21.01.83 г. Делитель пылегазового потока.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДЕЛИТЕЛЬ ПЫЛЕГАЗОВОГО ПОТОКА | 2007 |

|

RU2333426C1 |

| Делитель-концентратор | 2015 |

|

RU2614896C1 |

| ДЕЛИТЕЛЬ ПЫЛЕГАЗОВОГО ПОТОКА | 1983 |

|

SU1104985A1 |

| ДЕЛИТЕЛЬ-ПЫЛЕКОНЦЕНТРАТОР | 2010 |

|

RU2430304C1 |

| Способ и устройство (горелка) для сжигания низкокалорийного газообразного топлива | 2024 |

|

RU2838732C1 |

| СИСТЕМА ПЫЛЕПРИГОТОВЛЕНИЯ КОТЛА | 1993 |

|

RU2095691C1 |

| Теплогенератор | 2023 |

|

RU2823421C1 |

| Пылеконцентратор | 2016 |

|

RU2626027C1 |

| Пылегазовая горелка | 1988 |

|

SU1562598A1 |

| ФОРСАЖНАЯ КАМЕРА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2002 |

|

RU2218471C1 |

Изобретение относится к области пылеприготовления и может быть использовано при подготовке твердого топлива к сжиганию на тепловых электростанциях. Технический результат изобретения - в снижении неравномерности расхода транспортирующего газа по отдельным горелкам и, следовательно, более высокой эффективности сгорания, что повышает экономичность работы топочного устройства и надежность работы горелочных устройств, достигается тем, что в делителе пылегазового потока, включающем вертикальный корпус, состоящий из поярусно расположенных цилиндрических обечаек с уменьшающимися по ходу потока диаметрами, снабженных отводящими патрубками, соединенными через горелочные устройства с топочной камерой с выходным окном, и завихритель, размещенный на входе в первую цилиндрическую обечайку, согласно изобретению площади поперечных сечений отводящих патрубков выполнены увеличивающимися по ходу движения транспортирующего газа от первого к последующему. 2 ил.

Делитель пылегазового потока, включающий вертикальный корпус, состоящий из поярусно расположенных цилиндрических обечаек с уменьшающимися по ходу потока диаметрами, снабженных отводящими патрубками, соединенными через горелочные устройства с топочной камерой с выходным окном, и завихритель, размещенный на входе в первую цилиндрическую обечайку, причем площади поперечных сечений отводящих патрубков выполнены увеличивающимися по ходу движения транспортирующего газа от первого к последующему и определяются по формуле

где z - порядковый номер цилиндрической обечайки и соответствующего ей отводящего патрубка, z=2, 3,... m, где m - количество обечаек и количество отводящих патрубков;

F1, Fz - площади сечения отводящих первого и z-го патрубков соответственно;

H1, Hz - расстояния по вертикали от оси отводящего патрубка, первого и последующих, до центра выходного окна топочной камеры, задаваемое при расчете;

К1 - суммарный коэффициент гидравлических сопротивлений первой обечайки, первого отводящего патрубка и горелочного устройства;

Kz - суммарный коэффициент гидравлических сопротивлений z-й обечайки, z-го отводящего патрубка и z-го горелочного устройства.

| ДЕЛИТЕЛЬ ПЫЛЕГАЗОВОГО ПОТОКА | 1983 |

|

SU1104985A1 |

| Радиальный делитель пыли для системы топливоподачи парогенератора | 1971 |

|

SU436963A1 |

| Топка парогенератора | 1980 |

|

SU958770A1 |

| ФОТОЗАЩИТНАЯ КОМПОЗИЦИЯ, СОДЕРЖАЩАЯ НЕМОДИФИЦИРОВАННЫЙ ГЕЛЕОБРАЗУЮЩИЙ КРАХМАЛ И ПОЛИАМИДНЫЕ ЧАСТИЦЫ | 2009 |

|

RU2466708C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАРКАСНО-СПЕЧЕННОЙ ПОРИСТО-ПРОНИЦАЕМОЙ СТРУКТУРЫ НАПОЛНИТЕЛЕЙ-ИНТЕНСИФИКАТОРОВ РЕКУПЕРАТИВНЫХ ТЕПЛОПЕРЕДАЮЩИХ УСТРОЙСТВ ИЗ МЕТАЛЛОРЕЗИНЫ | 1993 |

|

RU2105628C1 |

| DE 3107649 A1, 11.11.1982. | |||

Авторы

Даты

2007-02-20—Публикация

2005-06-09—Подача