Изобретение относится к области пылеприготовления и может быть использовано в устройствах, изменяющих концентрацию и распределение пылегазовых потоков в системах подготовки твердых топлив, например, к сжиганию.

К современным котельным установкам, сжигающим твердое топливо, предъявляются повышенные экологические и экономические требования.

Наиболее жесткие требования предъявляются к параметрам, определяющим уровень вредных выбросов, например, к таким как оксиды азота.

В настоящее время в ряде стран, например Китае, Европейском Союзе и других, нормативные требования по указанным вредным выбросам выше, чем в отечественной энергетике.

В связи с этим задача по разработке технических решений, направленных на уменьшение образования упомянутых вредных веществ, представляется актуальной, так как этим определяется конкурентоспособность отечественных котельных установок и тем самым возможность их поставки для зарубежной энергетики. В работах: 1. Бабий В.И. и др. Влияние предварительного подогрева угольной пыли на выход топливных оксидов азота. Журнал Теплоэнергетика №3, 1983 г., 2. Пронин М.С. Совершенствование технологий пылеугольного сжигания канско-ачинских углей с учетом особенностей поведения их органической и минеральной массы. Монография, Красноярск, 2004 г. показано что одним из способов, влияющих на понижение выбросов оксида азота, является предварительный подогрев угольной пыли перед подачей ее в горелочные устройства топочной камеры котла. Указанный предварительный подогрев можно осуществить с помощью специальной конструкции пылеконцентратора.

Известен пылеконцетратор, включающий корпус с завихрителем, основной и сбросной отводы (Маслов В.Е. Пылеконцентраторы в топочной технике. М.: «Энергия», 1977 г., стр. 12).

Недостатком известного пылеконцентратора является большая доля отработанного сушильного агента (40-50% от общего его расхода), поступающая вместе с пылью через основной отвод и горелку в зону активного горения. Необходимость подачи такого большого количества влажного отработанного сушильного агента в основной отвод диктуется обеспечением подачи примерно 80% пыли от общего ее количества в зону активного горения, так как расход пыли в основной отвод зависит также и от расхода отработанного сушильного агента. Указанная значительная доля относительно холодного отработанного сушильного агента ограничивает прогрев угольной пыли.

Известен пылеконцетратор, включающий цилиндрический корпус с завихрителем, рассекатель, основной и сбросной отводы, кольцевой зазор, образованный корпусом и сбросным отводом, сопло вихревого воздуха (Методические указания по проектированию топочных устройств энергетических котлов, Санкт-Петербург, 1996 г., стр. 143, черт. 9.36, а).

Это известное устройство является наиболее близким к предлагаемому по совокупности признаков и принято за прототип.

Недостатком известного устройства, принятого за прототип, является также большая доля влажного отработанного сушильного агента, поступающего в основной отвод и далее в горелки котла с целью обеспечения поступления в него ~80% пыли. Подача вихревого горячего воздуха в количестве 10-20% от расхода отработанного сушильного агента в основном отводе не способствует достаточно хорошему прогреву топлива и данный способ подачи вихревого горячего воздуха в кольцевое пространство между сбросным отводом и корпусом пылеконцентратора практически не нашел применения. Увеличение же доли расхода вихревого горячего воздуха приводит к повышению сопротивления основного отвода и, как следствие, к снижению расхода сушильного агента и, соответственно, производительности мельницы. К недостатку указанной конструкции следует также отнести подачу пылегазового потока в основной отвод только с небольшой части длины окружности цилиндрического корпуса, что заставляет часть потока обтекать находящийся на его пути сбросной отвод, при столкновении с которым частицы топлива теряют скорость и осаждаются вниз вдоль него. Поток сушильного агента, поступающий во входной участок сбросного отвода, подхватывает осевшие вниз частицы топлива, с которыми далее направляется по сбросному отводу в топку выше зоны активного горения. Сепарация частиц в сбросной поток отработавшего сушильного агента обуславливает наличие в нем частиц больше 1,0 мм, что является характерным признаком существующих конструкций пылеконцентраторов. Это снижает долю пыли, поступающей через основной поток в зону активного горения, что повышает коэффициент избытка воздуха в горелках и, как следствие, образование выбросов оксидов азота.

Определение из перечня выявленных аналогов прототипа, как наиболее близкого технического решения по совокупности признаков, позволило выявить в заявленном устройстве совокупность существенных отличительных признаков по отношению к усматриваемому заявителем техническому результату, изложенному в нижеприведенной формуле изобретения.

Заявленное техническое решение позволяет исключить пересечение концентрированного пылегазового потока со сбросным отводом, что уменьшает количество пыли, поступающей в сбросной отвод, и исключает попадание в сбросной отвод крупных фракций (>1,0 мм) пыли, а следовательно, увеличивает количество пыли, поступающей в основные горелки топочной камеры котла. Указанное снижает коэффициент избытка воздуха в горелках и, соответственно, снижает образование оксидов азота.

Предложен пылеконцентратор, включающий цилиндрический корпус с расположенным внутри завихрителем, размещенным в верхней части корпуса сбросным отводом и кольцевой зазор между корпусом и сбросным отводом, при этом с наружной стороны корпуса установлены пылевые карманы, соединенные с одной стороны с кольцевым зазором, а с другой стороны - со смесителем трубопровода подачи горячего газообразного агента. Между кольцевым зазором и пылевыми карманами установлена наклонная направляющая перегородка. В качестве горячего газообразного агента используется, например, горячий воздух или инертный газ.

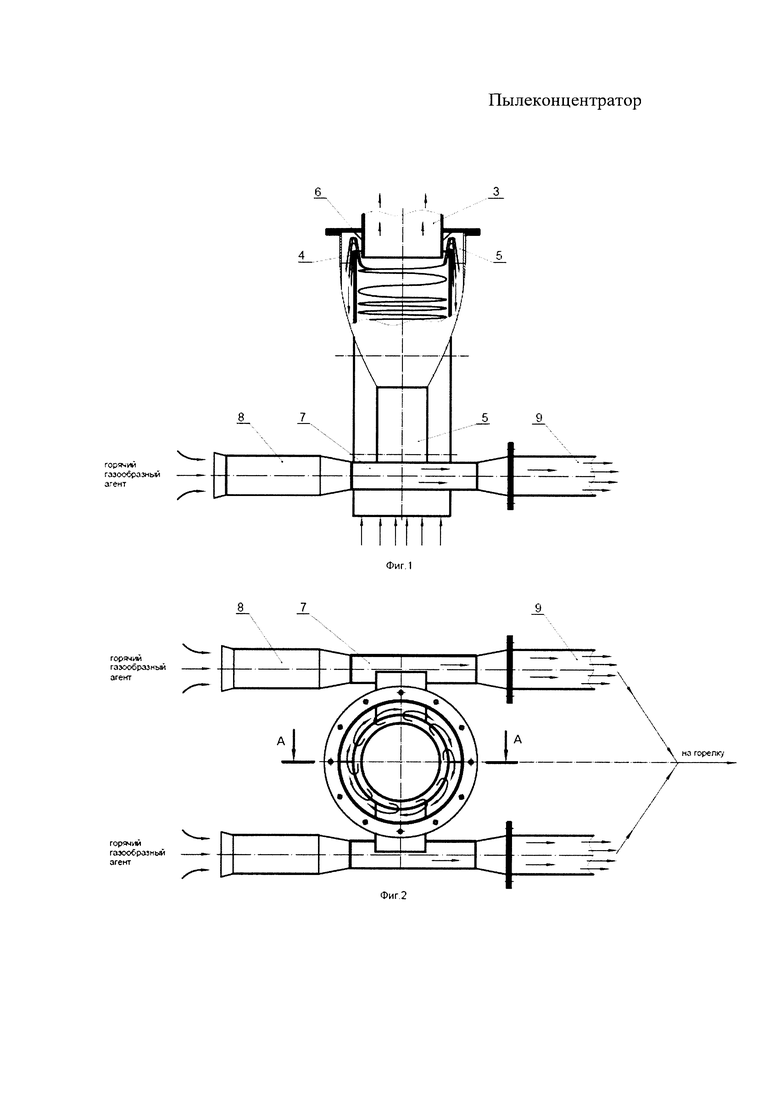

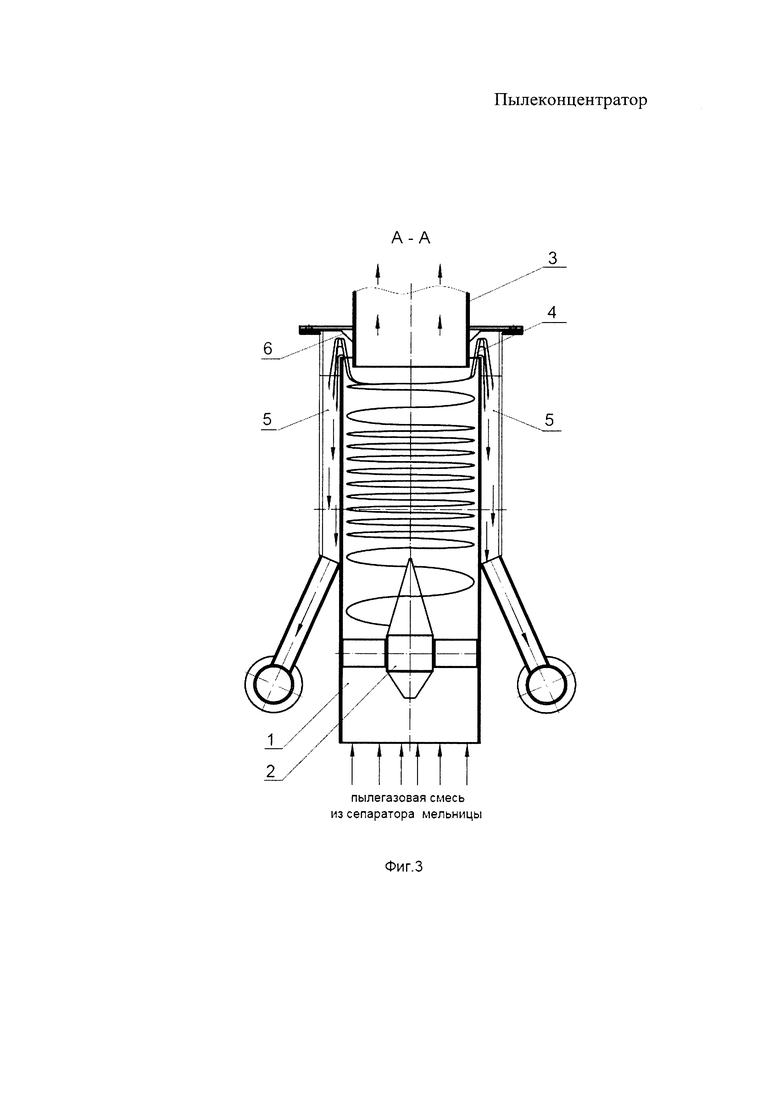

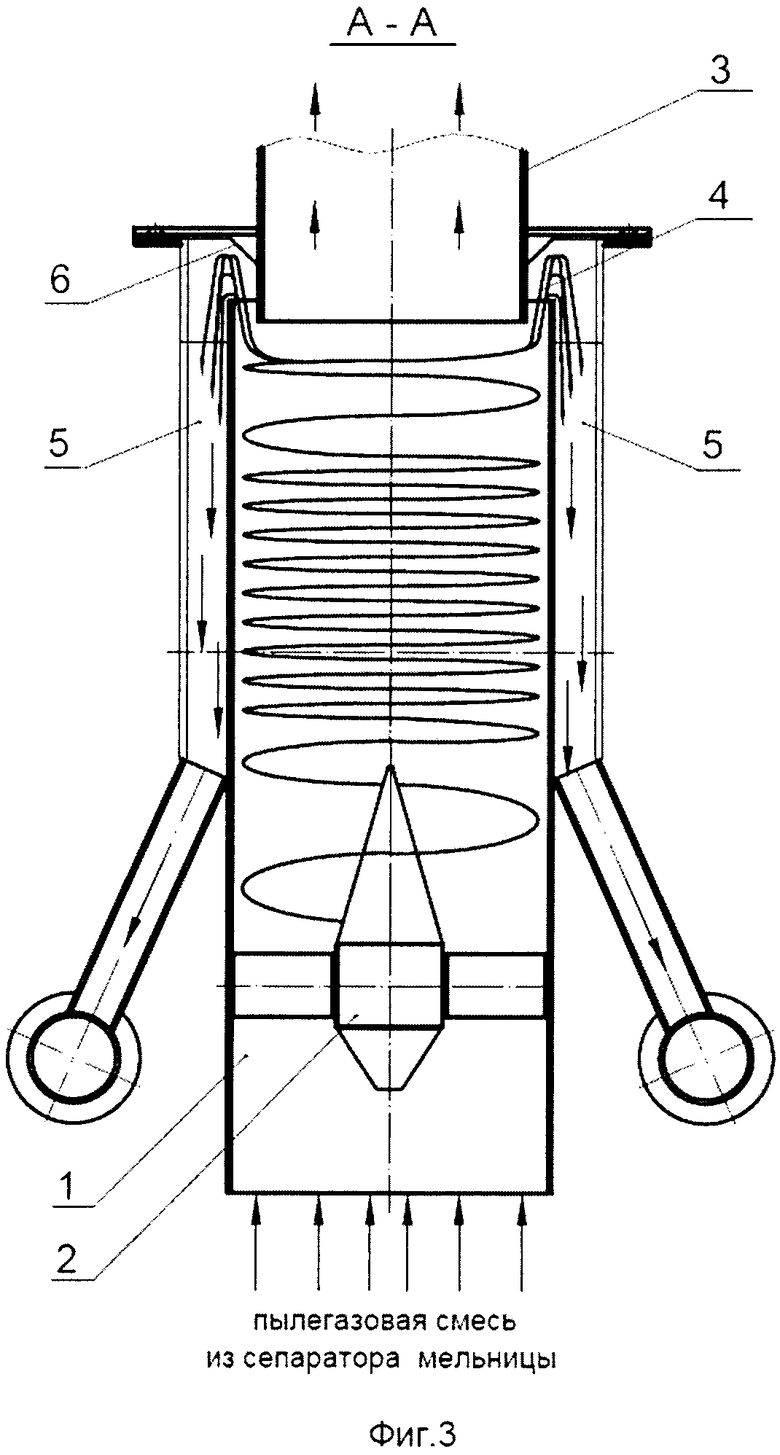

Изобретение иллюстрируется чертежами, где изображено:

на фиг. 1 - общий вид устройства;

на фиг. 2 - вид сверху устройства;

на фиг. 3 - разрез А-А по фиг. 1.

Пылеконцентратор включает цилиндрический корпус 1 с размещенным внутри корпуса завихрителем 2. В верхней части корпуса 1 расположен сбросной отвод 3. Между корпусом 1 и сбросным отводом 3 образован кольцевой зазор 4. С наружной стороны корпуса 1 установлены пылевые карманы 5. Для направления пылевого потока из кольцевого зазора 4 в пылевой карман 5 между ними установлена наклонная направляющая перегородка 6. Пылевые карманы 5 соединены с одной стороны с кольцевым зазором 4, а с другой стороны - со смесителем 7 трубопровода подачи горячего газообразного агента 8 и с пылепроводами 9 для подачи пылегазовой смеси в основные горелки топочной камеры котла. В качестве горячего газообразного агента используется, например, горячий воздух или инертный газ.

Пылеконцентратор работает следующим образом. Пылегазовая смесь после мельницы поступает в нижнюю часть корпуса 1, проходит завихритель 2, приобретает при этом вращательное движение, за счет которого основная масса пыли центробежной силой отбрасывается к стенкам корпуса 1 и движется в верхнюю его часть, направляясь по всей длине окружности в кольцевой зазор 4, образованный стенками сбросного отвода 3 и корпуса 1, из которого посредством наклонной направляющей перегородки 6 пылевой поток с незначительной частью сушильного агента поступает в пылевые карманы 5, а далее под действием силы тяжести оседает в смеситель 7 трубопроводов горячего газообразного агента 8. В смесителях 7 пыль смешивается с горячим газообразным агентом и образовавшаяся пылегазовая смесь, включая подогретую пыль, по пылепроводам 9 подается к основным горелкам топочной камеры котла. Указанный предварительный подогрев пыли при обеспечении пониженного избытка воздуха в горелке способствует уменьшению образования выбросов азота. Незначительная часть пыли с основной частью отработавшего сушильного агента поступает через сбросной отвод 3 к сбросным горелкам топочной камеры котла. Отвод пыли по всей длине окружности корпуса 1 исключает пересечение концентрированного пылегазового потока со сбросным отводом, что уменьшает количество пыли, поступающей в сбросной отвод, а следовательно, увеличивает количество пыли, поступающей в основные горелки топочной камеры котла, что, в свою очередь, способствует режиму работы горелочных устройств с пониженным избытком воздуха, который также снижает образование оксидов азота.

| название | год | авторы | номер документа |

|---|---|---|---|

| Горелочное устройство (варианты) | 2018 |

|

RU2704923C1 |

| ДЕЛИТЕЛЬ-ПЫЛЕКОНЦЕНТРАТОР | 2010 |

|

RU2430304C1 |

| ПЫЛЕСИСТЕМА | 1993 |

|

RU2072479C1 |

| ПЫЛЕСИСТЕМА | 2000 |

|

RU2181183C2 |

| Система пылеприготовления котла | 1988 |

|

SU1550286A2 |

| ПЫЛЕСИСТЕМА | 1994 |

|

RU2095692C1 |

| КОТЕЛЬНЫЙ АГРЕГАТ | 2004 |

|

RU2277674C1 |

| Система пылеприготовления котла | 1986 |

|

SU1372153A1 |

| СПОСОБ ФАКЕЛЬНОГО СЖИГАНИЯ ПЫЛЕВИДНОГО ТОПЛИВА И УСТРОЙСТВО ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 2010 |

|

RU2428632C2 |

| СПОСОБ ПОДГОТОВКИ И СЖИГАНИЯ ТВЕРДОГО ТОПЛИВА И СИСТЕМЫ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2202739C2 |

Изобретение относится к области пылеприготовления и может быть использовано в устройствах, изменяющих концентрацию и распределение пылегазовых потоков в системах подготовки твердых топлив, например, к сжиганию. Пылеконцентратор содержит цилиндрический корпус с расположенным внутри завихрителем, размещенным в верхней части корпуса сбросным отводом и кольцевой зазор между корпусом и сбросным отводом, при этом с наружной стороны корпуса установлены пылевые карманы, соединенные с одной стороны с кольцевым зазором, а с другой стороны - со смесителем трубопровода подачи горячего газообразного агента. Между кольцевым зазором и пылевыми карманами установлена наклонная направляющая перегородка. В качестве горячего газообразного агента используется, например, горячий воздух или инертный газ. Изобретение позволяет осуществить более высокий нагрев пылевидного топлива, что способствует уменьшению образования вредных оксидов азота, а также исключить пересечение концентрированного пылегазового потока со сбросным отводом, что уменьшает количество пыли, поступающей в сбросной отвод, а следовательно, увеличивает количество пыли, поступающей в основные горелки топочной камеры котла. 2 з.п. ф-лы, 3 ил.

1. Пылеконцентратор, включающий цилиндрический корпус с расположенным внутри завихрителем, размещенным в верхней части корпуса сбросным отводом и кольцевой зазор между корпусом и сбросным отводом, отличающийся тем, что с наружной стороны корпуса установлены пылевые карманы, соединенные с одной стороны с кольцевым зазором, а с другой стороны - со смесителем трубопровода подачи горячего газообразного агента, при этом между кольцевым зазором и пылевыми карманами установлена наклонная направляющая перегородка.

2. Пылеконцентратор по п. 1, отличающийся тем, что в качестве горячего газообразного агента используется горячий воздух.

3. Пылеконцентратор по п. 1, отличающийся тем, что в качестве горячего газообразного агента используется инертный газ.

| ПЫЛЕКОНЦЕНТРАТОР | 1997 |

|

RU2138736C1 |

| Система пылеприготовления котла | 1989 |

|

SU1830436A1 |

| Пылеконцентратор | 1990 |

|

SU1740885A1 |

| US 4249470 A1, 10.02.1981. | |||

Авторы

Даты

2017-07-21—Публикация

2016-10-03—Подача