Изобретение относится к композиционным защитным материалам, применяемым в различных областях техники, в частности при создании конструкций для защиты от ударных воздействий различных поражающих средств (например, холодного и огнестрельного оружия), а также защиты различных механизмов и устройств от абразивного износа.

Известна броня для баллистической защиты от поражающих элементов, состоящая из основной и вспомогательных пластин, между которыми находится сотовидная структура, которая может быть в виде регулярной матрицы, пены или эластомера, выполняющая абсорбирующую удар функцию. Основная пластина брони выполнена из металла, вспомогательная изготавливается из различных видов синтезированной керамики: оксида алюминия, карбида бора и т.п. - и имеет регулярный рельеф, выполненный в виде глухих отверстий. Соединение основной пластины, сотовидной матрицы и вспомогательной пластины осуществляется с помощью клея (патент US №5221807, кл. F 41 H 5/04, опубл. 22.06.1993 г.).

Недостатками конструкции являются сложность изготовления высокопрочной керамической пластины, ее большой вес и габариты, что не позволяет использовать ее в средствах индивидуальной защиты (СИЗ).

Известна легкая композитная броня, состоящая из цельного плоского металлического матричного блока, имеющего во фронтальном слое множество открытых ячеек заданной формы и размеров. В каждой из этих ячеек расположены керамические элементы, изготовленные из глинозема (оксида алюминия) или карбида кремния. Эти элементы служат для поглощения кинетической энергии воздействующего на броню баллистического снаряда при их разрушении. В зазорах между керамическими элементами и ребрами ячеек матричного блока находится жидкий керамический раствор (цемент), который закрепляет элементы в матрице (патент US №5686689, кл. F 41 H 5/04, опубл. 11.11.1997 г.).

Недостатками данной конструкции являются сложность изготовления матричного блока, сложность сборки и ремонта, большой вес и габариты.

Известна баллистическая броня, состоящая из множества сложных керамических элементов, имеющих цилиндрическую часть и две сферические или плоские поверхности на концах. Эти керамические элементы, изготовленные из карбида кремния, нитрида кремния, глинозема и т п., закреплены в регулярной плоскостной сотовидной структуре, изготовленной из металлической ленты, стекловолокна, кевлара или пластмассы. Промежутки между керамическими элементами заполняются синтетической пеной. На тыльной стороне конструкции находится опорный слой из синтетического материала типа кевлар, который поглощает осколки керамических элементов и осколки снаряда (патент ЕР №1363101, кл. F 41 H 5/04, опубл. 19.11.2003 г.).

Недостатками данной конструкции являются зазоры между керамическими элементами, через которые снаряд (пуля, осколок) без труда пробивает броню, необходимость изготавливать по отдельности керамические элементы и сотовидную матрицу, сложность сборки.

Известен композиционный материал и способы его изготовления(патент RU №2176624 С 03 С 10/04, F 41 H 1/02, опубл. 10.12.2001 г.). Композиционный материал выполнен в виде конструкции, которая содержит матрицу, имеющую сотовидную геометрию, выполняемую из различных материалов. Соты матрицы выполнены сквозными, а элементы выполнены из стеклокерамического материала. Зазоры между элементами и стенками матрицы заполнены клеевой композицией, при этом соседние элементы выполнены с буртиками и уступами, обеспечивая перекрытие друг друга на расстояние, большее половины их толщины.

Эта известная защитная конструкция наиболее близка заявляемой по своей технической сущности и выбрана в качестве прототипа.

Задачей настоящего изобретения является получение композиционного материала для защиты от ударных воздействий поражающих элементов холодного и огнестрельного оружия и абразивного износа.

Технический результат заключается в получении композиционного материала (бронеситаллового композита), имеющего высокое сопротивление ударным нагрузкам и абразивному износу при малой (до 2,0 г/см3) плотности.

Заявляемая группа изобретений объединена единым изобретательским замыслом для достижения единого технического результата.

Композиционный материал содержит металлическую матрицу, выполненную со сквозными отверстиями, образующими пористую структуру и заполненную стеклокерамическим материалом литиево-силикатного состава, и по меньшей мере один слой из стеклокерамического материала литиево-силикатного состава при соотношении толщины матрицы и слоя 1:0,001-0,5.

Композиционный материал содержит слой на основе стеклокерамического материала литиево-силикатного состава, расположенный на одной из сторон металлической матрицы.

Композиционный материал содержит слои на основе стеклокерамического материала литиево-силикатного состава, расположенный с двух сторон металлической матрицы.

Стеклокерамический материал литиево-силикатного состава содержит следующие ингредиенты, мас.%:

Способ изготовления композиционного материала для защиты от ударных воздействий поражающих элементов холодного и огнестрельного оружия и абразивного износа заключается в том, что металлическую матрицу, выполненную с сквозными отверстиями, образующими пористую структуру, заполняют расплавленным стеклом при температуре 1000-1300°С до полного заполнения пор матрицы с образованием слоя стеклокерамического материала на одной или на обеих сторонах матрицы, затем производят отжиг при температуре 380-450°С и кристаллизацию по трехступенчатому режиму, для чего на первой ступени производят подъем температуры до 480-520°С, выдержку 1-3 часа, на второй ступени - подъем температуры до 580-620°С, выдержку 0,5-10 часов, на третьей ступени - подъем температуры до 670-750°С, выдержку 1-3 часа, при этом подъем температуры осуществляют со скоростью 1-5°С/мин, после чего производят охлаждение до комнатной температуры со скоростью 5-10°С/мин.

Способ изготовления композиционного материала для защиты от ударных воздействий поражающих элементов холодного оружия и абразивного износа в виде защитной панели заключается в том, что металлическую матрицу, выполненную со сквозными отверстиями, образующими пористую структуру, помещают в цилиндрическую форму, заливают расплавленным стеклом литиево-силикатного состава при температуре 1000-1300°С, подпрессовывают расплав цилиндрическим пуансоном до полного заполнения пор матрицы с образованием слоя стеклокерамического материала, затем производят отжиг при температуре 380-450°С и кристаллизацию по трехступенчатому режиму, для чего на первой ступени производят подъем температуры до 480-520°С, выдержку 1-3 часа, на второй ступени - подъем температуры до 580-620°С, выдержку 0,5-10 часов, на третьей ступени - подъем температуры до 670-750°С, выдержку 1-3 часа, при этом подъем температуры осуществляют со скоростью 1-5° С/мин, после чего производят охлаждение до комнатной температуры со скоростью 5-10°С/мин.

Способ изготовления композиционного материала для защиты от ударных воздействий поражающих элементов холодного оружия и абразивного износа в виде защитной оболочки заключается в том, что металлическую матрицу, выполненную со сквозными отверстиями, образующими пористую структуру, помещают в полусферическую форму, заливают расплавленным стеклом литиево-силикатного состава при температуре 1000-1300°С, форму подвергают вращению, подпрессовывают расплав полусферическим пуансоном до полного заполнения пор матрицы с образованием слоя стеклокерамического материала, затем производят отжиг при температуре 380-450°С и кристаллизацию по трехступенчатому режиму, для чего на первой ступени производят подъем температуры до 480-520°С, выдержку 1-3 часа, на второй ступени - подъем температуры до 580-620°С, выдержку 0,5-10 часов, на третьей ступени - подъем температуры до 670-750°С, выдержку 1-3 часа, при этом подъем температуры осуществляют со скоростью 1-5°С/мин, после чего производят охлаждение до комнатной температуры со скоростью 5-10°С/мин.

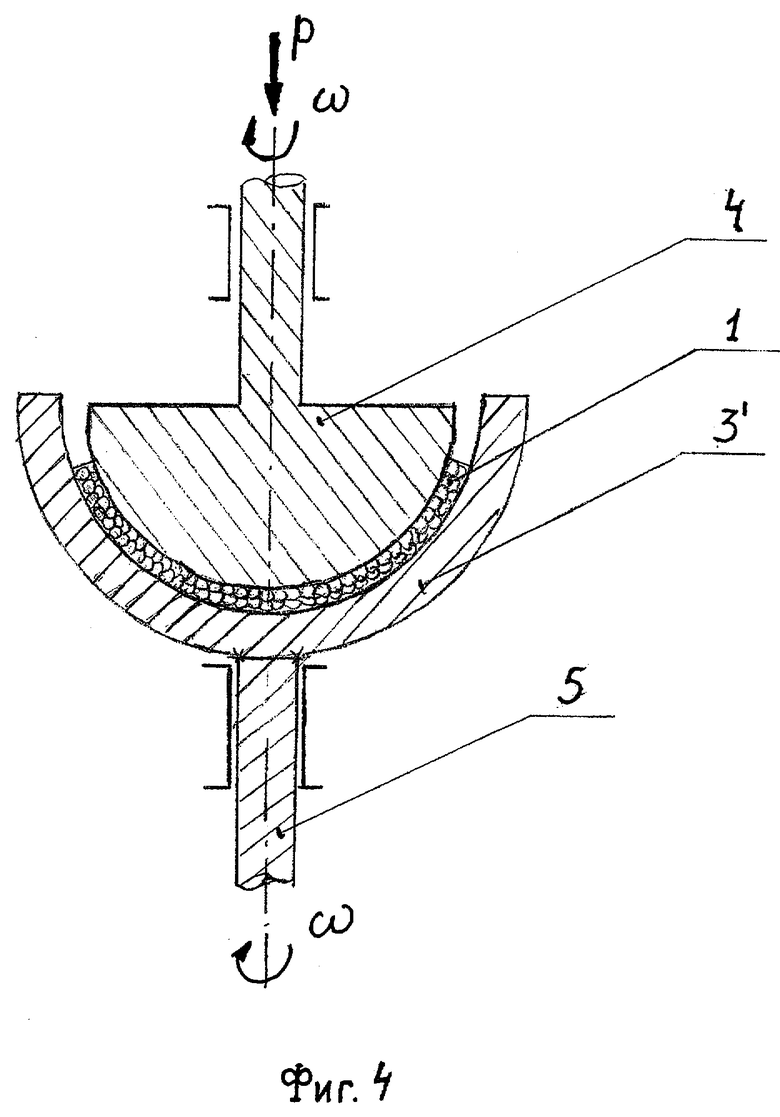

На фиг.1 изображена матрица, заполненная стеклокерамическим материалом и имеющая один слой стеклокерамического материала с одной стороны, где: 1 - металлическая матрица, 2 - стеклокерамический материал.

На фиг.2 изображена матрица 1, заполненная стеклокерамическим материалом и имеющая два слоя стеклокерамического материала 2.

На фиг.3 показан способ изготовления защитной панели, где: 1 - металлическая матрица, заполненная стеклокерамическим материалом 2,

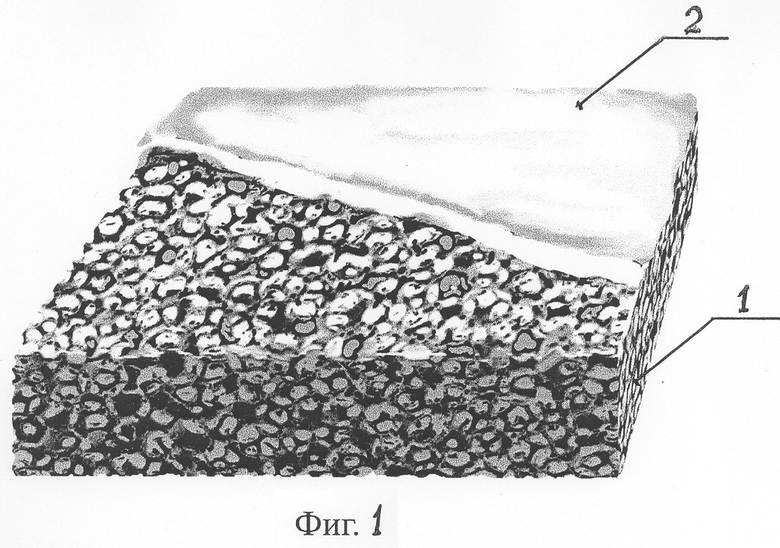

На фиг.4 показан способ изготовления защитной оболочки, где: 1 - металлическая матрица, заполненная стеклокерамическим материалом 2, 3 - полусферическая металлическая форма, 4 - пуансон.

Предлагаемый композиционный материал позволяет создавать защитные конструкции различных конфигураций и форм, причем с широкими возможностями автоматизации производства при использовании стекольных технологий - литья из расплава, выдувания, прессования. Пористая структура матрицы обеспечивает высокую живучесть защитных конструкций по сравнению с конструкциями, выполненными из отдельных керамических элементов, а также позволяет существенно уменьшить (до 2 г/см3) плотность материала при невысокой себестоимости сырья и технологического процесса.

Пример 1

Металлическая матрица состава медь-никель с открытыми порами диаметром 5-6 мм, габаритными размерами 10·100·100 мм и плотностью 0,4 г/см3 изготавливалась методом гальванопластики.

Компоненты шихты для варки стекла при изготовлении стеклокерамики (ситалла), содержащей оксид кремния (72%), оксид лития (17%), оксид калия (2%), оксид марганца (0,3%), оксид цинка (0,2%), фосфат натрия (1,5%), фторид кальция (1,0%), фторид лития (6%) перемешивали. Шихту засыпали в тигель, варку исходного стекла проводили при температуре 1250-1350°С в течение 2 часов.

Расплав при температуре 1200°С выливали на металлическую матрицу, затем подпрессовывали плоским стальным пуансоном при незначительном (от руки) давлении. Затем полученный брикет подвергался отжигу при температуре 400°С в течение 2 часов и кристаллизации.

Кристаллизация проводилась по следующему режиму:

Первая ступень: 500°С, выдержка 2 часа

Вторая ступень: 600°С, выдержка 6 часов

Третья ступень: 700°С, выдержка 1,5 часа

Подъем температуры осуществлялся со скоростью 4°С/мин. Затем следовало охлаждение до комнатной температуры со скоростью 10°С/мин.

Полученный таким способом композиционный защитный элемент толщиной 10,2 мм имеет следующие характеристики:

- плотность 1,98 г/см3;

- усадка при кристаллизации 2%;

- прочность на изгиб 15-18 кг/мм2;

- относительная твердость (по стеклокерамике) 7 ед. Мооса;

- отношение толщины матрицы к образованному на одной из поверхностей слою стеклокерамики 1:0,05.

Полученный таким способом композиционный материал (фиг.1) обеспечил непробитие осколком массой 3,0 г на скорости 450 м/сек без дополнительного опорного слоя.

Пример 2

Металлическая матрица состава медь-никель с открытыми порами диаметром 5-6 мм, габаритными размерами 10·100·100 мм и плотностью 0,4 г/см3 изготавливалась методом гальванопластики. Расплав при температуре 1200°С выливали на поверхность металлической формы до образования слоя толщиной 3-4 мм, затем на поверхность жидкого стекла накладывали матрицу и сверху выливали расплав стекла при температуре 1200°С. Затем подпрессовывали плоским стальным пуансоном до полного заполнения пор матрицы и образования верхнего слоя стекла толщиной 3-4 мм. Затем полученный брикет подвергался отжигу при температуре 400°С в течение 2 часов и кристаллизации.

Кристаллизация проводилась по следующему режиму:

Первая ступень: 500°С, выдержка 2 часа

Вторая ступень: 600°С, выдержка 6 часов

Третья ступень: 700°С, выдержка 1,5 часа

Подъем температуры осуществлялся со скоростью 4°С/мин. Затем следовало охлаждение до комнатной температуры со скоростью 10°С/мин.

Полученный таким способом композиционный материал толщиной 16 мм имеет следующие характеристики:

- плотность 2,24 г/см3;

- усадка при кристаллизации 2%;

- прочность на изгиб 15-18 кг/мм2;

- относительная твердость (по стеклокерамике) 7 ед. Мооса,

- отношение толщины матрицы к каждому образованному на обеих поверхностях слою стеклокерамики 1:0,3.

Полученный таким способом композиционный материал (фиг.2) обеспечил непробитие осколком массой 3,0 г на скорости 750 м/сек без дополнительного опорного слоя.

Пример 3

Металлическая матрица 1 (фиг 3) состава медь-никель с открытыми порами диаметром 5-6 мм, габаритными размерами 14·250·250 мм и плотностью 0,4 г/см3 изготавливалась методом гальванопластики и имела цилиндрическую образующую с радиусом R=160 мм по выпуклой стороне. Матрицу помещали выпуклой стороной в металлическую форму 3 с аналогичным радиусом кривизны цилиндрической поверхности. Расплав стекла при температуре 1200°С выливали на вогнутую сторону матрицы и подпрессовывали металлическим пуансоном 4, имеющим цилиндрическую образующую с радиусом R=146 мм. Давление в 2 ГПа обеспечивали гидравлическим прессом Затем полученную конструкцию подвергали отжигу при температуре 400°С в течение 2 часов и кристаллизации по трехступенчатому режиму:

Первая ступень: 500°С, выдержка 2 часа

Вторая ступень: 600°С, выдержка 6 часов

Третья ступень: 700°С, выдержка 1,5 часа

Подъем температуры осуществляли со скоростью 4°С/мин. Затем следовало охлаждение до комнатной температуры со скоростью 10°С/мин.

Полученная таким способом композиционная защитная панель толщиной 14,7 мм имеет следующие характеристики:

- плотность 2,03 г/см3;

- усадка при кристаллизации 2%;

- прочность на изгиб 15-18 кг/мм2;

- относительная твердость (по стеклокерамике) 7 ед. Мооса;

- отношение толщины матрицы к слою стеклокерамики, образованному на одной из поверхностей 1:0,05.

Полученная таким способом (фиг.3) защитная панель обеспечила непробитие пулей ПС калибра 7,62 мм массой 7,9 г из автомата АКМ на скорости 720 м/сек без дополнительного опорного слоя.

Пример 4

Металлическая матрица 1 (фиг.4) состава медь-никель с открытыми порами диаметром 2-3 мм, диаметром 200 мм, высотой 100, толщиной 6 мм и плотностью 0,4 г/см3 изготавливалась методом гальванопластики и имела полусферическую форму с радиусом R=120 мм по выпуклой стороне. Матрицу помещали выпуклой стороной в металлическую форму 3 с аналогичным радиусом кривизны сферической поверхности, которую закрепляли на шпинделе центрифуги 5. Расплав стекла при температуре 1200°С выливали на вогнутую сторону вращающейся со скоростью 500 об/мин матрицы 1 и подпрессовывали металлическим пуансоном 4, имеющим сферическую образующую с радиусом R=124 мм. Давление в 2 ГПа обеспечивали гидравлическим прессом. Затем полученную конструкцию подвергали отжигу при температуре 400°С в течение 2 часов и кристаллизации по трехступенчатому режиму:

Первая ступень: 500°С, выдержка 2 часа

Вторая ступень: 600°С, выдержка 6 часов

Третья ступень: 700°С, выдержка 1,5 часа

Подъем температуры осуществляли со скоростью 4°С/мин. Затем следовало охлаждение до комнатной температуры со скоростью 10°С/мин.

Полученная таким способом композиционная защитная оболочка толщиной 6,3 мм имеет следующие характеристики:

- плотность 2,1 г/см3,

- усадка при кристаллизации 2%;

- прочность на изгиб 15-18 кг/мм2;

- относительная твердость (по стеклокерамике) 7 ед. Мооса;

- отношение толщины матрицы к образованному на одной из поверхностей слою стеклокерамики 1:0,05,

Полученная таким способом композиционная защитная оболочка обеспечила непробитие осколком сферической формы массой 1,1 г на скорости 400 м/сек.

Пример 5

Элемент из композиционного материала размерами 10·50·50 был изготовлен на основе медно-никелевой матрицы с порами размером 4-5 мм и литиево-силикатной стеклокерамики. После отжига и кристаллизации элемент имел плотность 1,98 г/см3 и массу 49,5 г Для определения степени износа элемент был закреплен на поводке шлифовально-полировального станка 3ШП-200М. Шлифовка проводилась на чугунной планшайбе диаметром 200 мм абразивным порошком №10 из карбида кремния зернистостью 0,10 мм при постоянной нагрузке на поводок 1 кг, число двойных ходов поводка было равным 30 в минуту, а скорость вращения планшайбы - 60 об/мин.

В качестве материала сравнения была выбрана листовая сталь 3 (конструкционная), плотность 7,85 г/см3, толщиной 5 мм, которая чаще всего применяется в технике для изготовления различных транспортных желобов и загрузочных бункеров. Из нее был изготовлен элемент размерами 50·50 мм массой 98,3 г, степень износа которого определялась аналогичным образом.

Шлифовку производили в течение 1 часа. В результате оказалось, что износ стеклокерамического композиционного элемента составил по толщине 0,8 мм, или 8%, по массе 3,96 г. Износ стального элемента составил по толщине 1,1 мм, или 22%, по массе 21,6 г.

Таким образом, предлагаемый композиционный материал на основе стеклокерамики (бронеситалловый композит) и способ его изготовления позволяют получать конструкции, заменяющие во многих случаях дорогостоящие керамики типа карбида бора, карбида кремния и др., используя все преимущества стекольных технологий: низкотемпературную варку, формование из расплава, прессование при малых давлениях, выдувание и пр. На основе такого композиционного материала без больших материальных затрат можно организовать производство средств индивидуальной защиты и конструкционное бронирование техники (авиационной, морской, автомобильной и т.п.) для защиты от высокоскоростных поражающих элементов современных боеприпасов. Такие защитные конструкции с применением бронеситалловых композитов можно использовать в качестве футеровки рабочих объемов механизмов, подверженных сильному абразивному износу, - лотков транспортеров, бункеров и др. в строительстве, металлургии и горном деле.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТЕКЛОКЕРАМИКА, СПОСОБ ЕЕ ПОЛУЧЕНИЯ И ЗАЩИТНАЯ КОНСТРУКЦИЯ НА ЕЕ ОСНОВЕ | 2001 |

|

RU2176624C1 |

| ВЫСОКОПРОЧНЫЙ СИТАЛЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2000 |

|

RU2169712C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКОННО-ТЕКСТУРИРОВАННОЙ СТЕКЛОКЕРАМИКИ | 2009 |

|

RU2422390C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА МЕДЬ-ТИТАН | 2013 |

|

RU2533508C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА ДЛЯ ЭЛЕКТРИЧЕСКИХ РАЗРЫВНЫХ КОНТАКТОВ И МАТЕРИАЛ | 2017 |

|

RU2691452C1 |

| СТЕКЛОКРИСТАЛЛИЧЕСКИЙ ОПТИЧЕСКИЙ МАТЕРИАЛ С РЕЗКОЙ ГРАНИЦЕЙ ПОГЛОЩЕНИЯ В УФ-ОБЛАСТИ СПЕКТРА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2010 |

|

RU2466107C2 |

| Способ изготовления изделий из стеклокерамики литийалюмосиликатного состава | 2018 |

|

RU2707639C1 |

| Люминесцентный материал и способ его получения | 2022 |

|

RU2787608C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА КВАЗИКРИСТАЛЛИЧЕСКОГО МАТЕРИАЛА | 2006 |

|

RU2353698C2 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ "МИЛЕНИТТ-ЭТП" | 1994 |

|

RU2085394C1 |

Изобретение относится к композиционным защитным материалам. Предложена группа изобретений - композиционный материал и три варианта способа его изготовления. Композиционный материал для защиты от ударных воздействий поражающих элементов холодного и огнестрельного оружия и абразивного износа содержит металлическую матрицу, выполненную со сквозными отверстиями, образующими пористую структуру, и заполненную стеклокерамическим материалом литиево-силикатного состава, и по меньшей мере один слой из стеклокерамического материала литиево-силикатного состава при соотношении толщины матрицы и слоя 1:0,001-0,5. Согласно способу изготовления композиционного материала (вариант 1), металлическую матрицу, выполненную со сквозными отверстиями, образующими пористую структуру, заполняют расплавленным стеклом литиево-силикатного состава с образованием слоя стеклокерамического материала на одной или на обеих сторонах матрицы, затем производят отжиг, кристаллизацию по трехступенчатому режиму, после чего охлаждение до комнатной температуры. Изобретение направлено на получение композиционного материала (бронеситаллового композита) с высоким сопротивлением ударным нагрузкам и абразивному износу при малой плотности (до 2,0 г/см3). 4 н. и 3 з.п. ф-лы, 4 ил.

| СТЕКЛОКЕРАМИКА, СПОСОБ ЕЕ ПОЛУЧЕНИЯ И ЗАЩИТНАЯ КОНСТРУКЦИЯ НА ЕЕ ОСНОВЕ | 2001 |

|

RU2176624C1 |

| СИЛОВОЙ ЭЛЕМЕНТ ДЛЯ ИНДИВИДУАЛЬНОГО СРЕДСТВА ЗАЩИТЫ | 1994 |

|

RU2112199C1 |

| ПРОТИВОСНАРЯДНАЯ И ПРОТИВОКУМУЛЯТИВНАЯ БРОНЯ | 2001 |

|

RU2192607C1 |

| US 5686689 A, 11.11.1997 | |||

| ЕР 1263101 А, 19.11.2003 | |||

| ДИГИДРОБРОМИДЫ S-(2-АМИНОАЛКИЛ)- ИЛИ S-(1-АМИНОПРОПИЛ-2)ИЗОТИОМОЧЕВИНЫ, ПРОЯВЛЯЮЩИЕ ПРОТИВОЛУЧЕВУЮ АКТИВНОСТЬ, И СПОСОБ ИХ ПОЛУЧЕНИЯ | 1975 |

|

SU577785A1 |

| US 6698331 А, 02.03.2004 | |||

| US 2003161750 A1, 28.08.2003. | |||

Авторы

Даты

2007-02-27—Публикация

2005-04-12—Подача