Область техники.

Изобретение относится к электротехнике, в частности, к композиционным дисперсно-упрочненным материалам для электрических разрывных контактов и может найти применение в производстве коммутационной аппаратуры, железнодорожного и городского электрического транспорта и т.п.

Предшествующий уровень техники.

В качестве технических требований к материалам для электрических контактов предъявляются такие, как низкий электродуговой износ, высокая электропроводность.

Таким требованиям удовлетворяют материалы на основе серебра.

Наилучшими эксплуатационными характеристиками обладают разрывные электрические контакты, выполненные из дисперсно-упрочненных сплавов на основе серебра. В патенте RU 1632255 раскрывается материал из дисперсно-упрочненного сплава на основе серебра с оксидами олова, цинка и меди.

Также в патенте раскрывается способ получения этого материала, включающий смешивание порошка серебра с оксидами, восстановление, прессование пористых заготовок и их окисление, где перед смешиванием порошок серебра покрывают оксидом меди, а после восстановления проводят смешивание полученного металлического порошка сложного состава с одним из оксидов олова и меди или со смесью этих оксидов при содержании оксида не менее 30 масс. % от общего количества оксидов в готовом контакте.

Однако, в связи с постоянным ростом мировых цен на серебро среди потребителей контактов в последние годы наблюдается тенденция замены серебросодержащих разрывных контактов для производства на менее дорогостоящие.

В патенте RU 2101378 раскрывается дисперсно-упрочненный материал на основе меди содержащий, в масс. %: оксид алюминия 0,1-2,0; оксид гафния 0,05-0,5; алюминий 0,001-0.1; гафний 0,001-0,05. Дополнительно сплав может содержать, масс. %: окись титана 0.02-0,3, титан 0,001-0.05. Раскрывается, также, способ получения данного материала, который включает получения сплава, приготовление порошка сплава на основе меди, содержащего по крайней мере два металла, имеющих большее сродство к кислороду чем медь путем распыления выплавленного сплава для получения порошка со средним размером частиц 100 мкм, отжиг порошка в окислительной атмосфере до увеличения его веса на величину, определяемую из полученной экспериментально зависимости (привеса порошка от концентрации легирующих элементов). Порошок брикетируют, отжигают при 760-970°С в течение времени, определяемого по предложенной математической формуле, после чего сразу же проводят горячую деформацию.

В патенте декларируется, что известный материал и способ его получения позволяют изготавливать медные сплавы, обладающие высокими прочностными свойствами, электропроводностью (85-88% от IACS) и стойкостью к "водородной болезни".

Однако, твердость известного материала, а также стойкость его к электродуговому износу не являются приемлемыми для использования материала в электрических контактах.

В патенте RU 2398656, являющимся наиболее близким к предложенному, раскрывается способ получения композиционного дисперсно-упрочненного материала, матрица которого, в основном, представляет собой твердый раствор замещения α-Cu(Al), а упрочняющие частицы представлены гамма оксидом алюминия со средним размером частиц 20-40 нм. Для получения материала порошки графита, меди, алюминия, фосфорной меди и окиси меди смешивают при соотношении, масс. %: графит 0,10-0,20; алюминий 0,20-0,30; фосфорная медь 0,05-0,15; окись меди 1,15-1,4; медь остальное. Смесь подвергают высокоэнергетической обработке в шаровой мельнице до образования гранул материала, представляющего собой матрицу на основе меди с равномерно распределенными в ней упрочняющими частицами в количестве 0,35-0,55 масс. % от общей массы, со средним размером 0,1-0,5 мм. Далее смесь прессуют и уплотняют в спрессованную заготовку путем экструдирования в нагретом состоянии. Полученный материал имеет электродуговой износ (-0,4÷0,6 10-8 г/имп), температуру разупрочнения (810-870°С) и электропроводность (70-90% от IACS).

К недостаткам данного технического решения относится низкая твердость материала и низкая температуру разупрочнения, которые катастрофически падают при температурах выше 700°С, что негативно сказывается на эксплуатационных характеристиках материала. Кроме того, известный материал имеет тенденцию к снижению плотности при температурах свыше 700°С, а также низкую дугостойкость (потеря массы материала при электродуговом разряде).

Технической проблемой, решаемой изобретением, является устранение всех присущих известному изобретению недостатков.

Техническая проблема устраняется способом изготовления материала для электрических разрывных контактов, который включает следующие стадии:

(A) выплавку сплава, содержащего, следующие компоненты, масс. %:

(Б) фрезерование сплава с образованием стружки;

(B) окисление сплава в виде стружки со стадии (Б) при температуре 280-320°С;

(Г) механическое измельчение сплава со стадии (Г) в высокоэнергетической шаровой мельнице с получение порошка со средним размером частиц не более 60 мкм;

(Д) отжиг порошка сплава со стадии (Г) при температуре 900-970°С, где нагрев до температуры отжига осуществляют в защитной атмосфере, а выдержку и охлаждение проводят в восстановительной;

(Е) одновременное прессование и спекание порошка со стадии (Д) путем пропускания тока при прессовании с давлением не менее 80МПа с плотностью тока 80-130 А/мм2.

В частных воплощениях изобретения техническая проблема устраняется способом, в котором выплавку сплава на стадии (А) осуществляют в открытой печи под слоем угля при температуре 1190-1220°С.

В других частных воплощениях изобретения техническая проблема устраняется способом, в котором фрезерование на стадии (Б) осуществляют с получением стружки, толщина которой не превышает 200 мкм.

Для некоторых воплощений изобретения механическое измельчение на стадии (Г) ведут на воздухе.

Для других воплощений изобретения нагрев для отжига на стадии (Д) ведут в аргоне, а выдержку и охлаждение - в водороде

Нагрев для отжига на стадии (Д) можно вести с печью, а выдержку - в течение 1-3 минут.

Целесообразно прессование на стадии (Е) осуществлять в матрице из электроизоляционного материала с температурой эксплуатации не менее 1200°С и пуансоном из электропроводящего материала, не взаимодействующего с медью. Техническая проблема устраняется также материалом для электрических разрывных контактов, который получен вышеописанным способом и содержит оксид алюминия и матрицу при следующем соотношении компонентов, масс. %:

где матрица включает эвтектику на основе твердого раствора олова в меди и оксида олова IV при следующем соотношении компонентов:

В частных воплощениях изобретения техническая проблема устраняется материалом, в котором размер частиц оксида алюминия не превышает 200 нм

Сущность изобретения состоит в следующем.

Технический результат состоит в получении материалов для электрических разрывных контактов, способных заменить серебряные контакты по следующим параметрам: удельная электропроводность - не менее 45 МСм/м; твердость - не менее 110 НВ, плотность - не менее 8,6 г/см3, температура начала разупрочнения после часовой выдержки - не менее 830°С, потеря массы при электродуговом разряде (ток 1500 А, время 120 мс, зазор между контактами 100 мм) - не более, чем 500 мг.

Предложенное техническое решение направлено на разработку технологий получения материалов для электрических разрывных контактов, которые могут эксплуатироваться вместо серебряных контактов. Улучшение материалов достигается за счет технологии, которая в совокупности всех операций способа, включая их последовательность и заявляемые параметры, позволяет достигнуть декларируемого технического результата.

Способ осуществляется в несколько стадий, следующих одна за другой.

На первой стадии осуществляют выплавку сплава, содержащего, масс. %: 0,1-0,2 олова, алюминий 0,15-0,3. Выплавку можно проводить в печах любого типа -вакуумных, открытых, защитной атмосферой и т.д.

Однако, наиболее рентабельно с экономической точки зрения проводить процесс выплавки в открытой печи без защитной атмосферы.

В этом случае процесс целесообразно вести при температурах 1190-1220°С под слоем древесного угля. Проведение выплавки в таком режиме дополнительно обеспечивает равномерное распределение алюминия и олова по объему слитка плюс дополнительное окисление меди, позволяющее облегчить фрезерование слитка и минимальный уход в шлак легирующих элементов.

Температура выплавки ниже 1190°С может в некоторых случаях привести к образованию неслитин и преждевременной кристаллизации при разливке и к недостаточному растворению олова и алюминия. Температура выплавки выше 1220°С и отсутствие слоя древесного угля приведет к излишнему испарению и окислению олова и к преждевременному окислению алюминия.

Количественные соотношения компонентов сплава выбраны из следующих соображений.

Олово в твердом растворе на основе меди нужно для его дополнительного деформационного упрочнения и повышения температуры разупрочнения. При общем содержании олова в сплаве менее 0,1% масс, необходимого деформационного упрочнения матрицы не достигается. По нашему опыту, при выплавке заявленного сплава приблизительно половина всего олова находится в твердом растворе, а другая половина - в оксиде олова, а деформационное упрочнение возможно при содержании олова в твердом растворе не менее 0,05 масс. % и до 0,1 масс. % олова (остальное количество олова входит в состав оксидов олова IV и не влияет на деформационное упрочнение). Если содержание олова в твердом растворе на основе меди будет ниже 0,05% масс, то деформационное упрочнение составит менее 3% по отношению к деформационному упрочнению меди. Температура разупрочнения при содержании олова в твердом растворе менее 0,05% масс, увеличивается незначительно и составляет не более 230°С. При содержании олова в твердом растворе меди 0,1% масс, температура разупрочнения достигает 300°С, а деформационное упрочнение составляет около 10% по отношению к деформационному упрочнению меди.

При содержании олова в сплаве более 0,2% удельная электропроводность сплава будет составлять менее 80% по IACS, что недостаточно для функционирования материала.

Как уже упоминалось, другая половина от содержания олова идет на образование оксида олова IV. Данный оксид обеспечивает дополнительное дисперсное упрочнение композиционного материала (основное упрочнение обеспечивает оксид алюминия).

Алюминий в сплаве содержится в количестве 0,15-0,3% масс.

При последующих операциях способа алюминий преобразуется в оксид алюминия.

Содержание алюминия в сплаве менее 0,15% масс, не позволит получить достаточное количество частиц Al2O3. При этом температура разупрочнения не достигнет необходимых 800°С. Содержание алюминия в сплаве более 0,3% масс, не позволит в процессе совмещенного прессования и спекания достигнуть необходимую плотность, составляющую 95% от теоретической, т.е. 8,36 г/см3. При плотности, составляющей менее 95% от теоретической, повышенная пористость материала не позволяет ему функционировать в качестве разрывных электрических контактов.

Частицы Al2O3 вносит основной вклад в упрочнение материала и повышение температуры разупрочнения до 800°С и более. Чем меньше размер частиц Al2O3, тем в большей степени происходит упрочнение и повышение температуры разупрочнения. Лучший результат достигается при средних размерах частиц Al2O3, 20-60 нм.

После выплавки сплав подвергается фрезерной обработке, которая обеспечивает предварительное измельчение сплава. Параметры получаемой стружки не являются определяющими для реализации изобретения, тем не менее, толщину стружки выбирают до 200 мкм, что обеспечивает наиболее благоприятную площадь поверхности материала для последующего окисления сплава.

Окисление проводят в достаточно узком диапазоне температур: 280-320°С. В этом диапазоне образуется достаточное количество оксидов меди для прохождения на дальнейших стадиях восстановления меди и окисления алюминия. При температуре отжига ниже 280°С окисление меди будет недостаточным. Также при температуре отжига ниже 280°С могут образовываться оксиды Cu2O, которые обладают более высокой химической стойкостью по сравнению с оксидами CuO в условиях последующего высокотемпературного отжига, что усложняет их последующее восстановление. При выходе за верхнюю границу интервала (320°С) образуется слишком толстый оксидов, кислород которых не попадет внутрь сплава для окисления алюминия на последующих технологических стадиях. Кроме того, при этих температурах образующиеся оксиды меди будут отделяться от медной поверхности.

Следующая стадия предусматривает механическое измельчение в высокоэнергетической установке.

Под механическим измельчением в уровне техники понимается получение металлических порошков длительной механической обработки компонентов в высоко энергетических планетарных шаровых мельницах или аттриторах для образования частиц заданного размера и структуры.

Стружка, полученная на предшествующих стадиях, очень плохо подвергается химико-термической обработке для восстановления меди и окисления алюминия, а также ее трудно прессовать. Механическое измельчение позволяет улучшить как окисляемость, так и прессуемость порошка. Кроме того, специфика механического измельчения путем размола окисленного сплава заявленного состава такова, что на этой стадии получают очень сильно нагартованный порошок. Степени нагартовки таковы, что при дальнейших эксплуатационных нагревах до высоких температур материал не разупрочняется и не снижается плотность материала.

Экспериментально проверено, что нужная нагартовка порошковых частиц достигается при размоле частиц материала до размера, не превышающего 60 мкм. В частных воплощениях изобретения механическое измельчение ведут на воздухе, что позволяет дополнительно окислить поверхности излома, которые были получены при механическом измельчении отфрезерованного сплава. Измельченные таким образом частицы окисленного сплава подвергаются отжигу. Отжиг осуществляется при температурах 900-970°С. Нагрев до температуры отжига осуществляют в защитной атмосфере, а выдержку и охлаждение проводят в восстановительной.

Отжиг при температурах 900-970°С, по существу, является окислительно-восстановительным отжигом и нужен для выделения и окисления алюминия с образованием дисперсных частиц Al2O3. Одновременно происходит восстановление меди. Чем выше температура отжига, тем быстрее происходит образование частиц Al2O3, т.е. увеличивается скорость их зарождения. Поэтому с повышением температуры отжига уменьшаются размеры частиц. При температуре отжига ниже 900°С скорость образования частиц уменьшится и они могут вырасти до нежелательных размеров. При температурах отжига выше 970°С материал может начать плавиться.

Если проводить нагрев под отжиг в защитной атмосфере, то алюминий начинает восстанавливать медь из оксида меди, образуя оксиды алюминия, уже на стадии нагрева. Замена защитной атмосферы на восстановительную в процессе отжига необходима для восстановления меди из оставшихся ее оксидов, что в последующем обеспечивает более высокую прочность материала при спекании. В частных воплощениях изобретения для уменьшения стоимости процесса в качестве защитной атмосферы наиболее рентабельно использовать аргон, а в качестве восстановительной - водород.

Если нагрев под отжиг проводят с печью, то требуется совсем небольшая выдержка -1-3 минуты, поскольку окислительно-восстановительные реакции начинаются при температурах около 600°С.

Совмещение стадий прессования и спекания обеспечивает непрерывное перемещение частиц в процессе спекания, частицы пытаются занять наиболее выгодные позиции, что уменьшает пористость и позволяет повысить плотность материала по сравнению с плотностью материала, изготовленного прессованием и последующим спеканием.

Спекание порошка путем пропускания тока происходит достаточно быстро и процесс не нуждается в применении защитной атмосферы. Заявленные давление и плотность тока при прессовании обеспечивают получение плотности не менее 98% от теоретической плотности. При выходе за заявляемые пределы данная плотность не реализуется.

Одновременное спекание и прессование с пропусканием тока может быть осуществлено различными известными методами, например, путем пропускания тока через матрицу с одновременным перемещением пуансоном. Однако, наилучшим воплощением будет прессование в матрице из электроизоляционного материала с температурой эксплуатации не менее 1200°С с пуансоном из электропроводящего материала, не взаимодействующего с медью. В качестве материала для матрицы в данном случае может быть использованы такие материалы как корунд, алунд и др. керамические материалы.

Данная температура обеспечит безопасное прессование и спекание медного материала.

В качестве материалов для пуансонов могут быть использованы материалы на основе углерода, особенно, графита.

Полученный таким образом материал для электрических разрывных контактов, содержит оксид алюминия и матрицу при следующем соотношении компонентов, масс. %:

Как уже сообщалось, матрица материала включает эвтектику на основе твердого раствора олова в меди и оксида олова IV при следующем соотношении компонентов:

Твердый раствор при этом, как уже сообщалось, представляет собой раствор олова при его содержании приблизительно до 0,1 масс. % в меди. Желательно, но не обязательно, чтобы размер частиц не превышал 200 нм. Такие размеры реально достижимы при приведенных режимах термохимической обработки и способствуют стабильности свойств. Пример осуществления изобретения.

Выплавку сплава проводили в открытой печи под слоем древесного угля.

Сначала расплавляли медь, затем при 1150°С вводили олово и алюминий. Расплав доводили до температуры 1200°С. Выдержка расплава составляла около 5 минут.

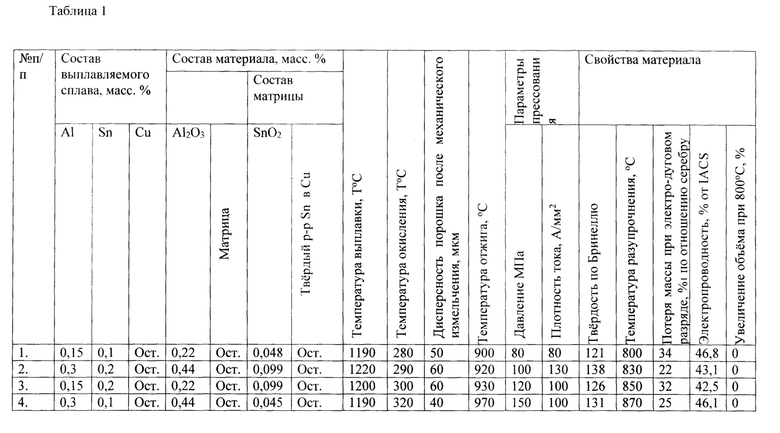

Составы полученных сплавов и другие параметры способа приведены в таблице 1.

Затем расплав выливали в графитовую изложницу.

После застывания слитка на токарном станке сняли окалину, а затем подвергли обработке на фрезерном станке для перевода слитка в стружку.

Фрезерование проводили при следующих режимах: скорость резания 196,25 м/мин., подача 22 мм/мин., глубина 0,15-0,2 мм, диаметр фрезы 125 мм, частота вращения шпинделя.

Получали стружку, толщина которой не превышала 200 мкм.

Затем стружку окисляли в печи с воздушной атмосферой при 300°С в течение 3 часов, после чего охлаждали на воздухе.

Размол окисленной стружки осуществляли в планетарной шаровой мельнице. Для измельчения использовали шары из стали ШХ15 диаметром 12-15 мм, соотношение массы мелющих шаров к массе обрабатываемого материала составляло 7:1. Скорость вращения планетарного диска - 300 об/мин. Продолжительность механического измельчения составляла до 20 ч. Для предотвращения перегрева обрабатываемого материала и приваривания его к мелющим шарам и к стенкам барабана работу проводили по следующему режиму: после каждых 5 минут непрерывного измельчения следовали остановки той же длительности.

Затем осуществлялся отжиг в кварцевом реакторе при температуре 930°С, где нагрев до температуры отжига осуществляют в защитной атмосфере аргона в течение 3, 5 часов. По достижении температуры 930°С в течение 1,5 минут аргон заменяли водородом, затем проводили выдержку в течение 1 минуты и охлаждение до комнатной температуры в течение 3 часов.

Для проведения прессования в матрицу, выполненную из корунда, со вставленным нижним пуансоном из графита засыпали 4,0 г порошка. Затем на порошок воздействовали верхним пуансоном из графита с усилием 120 МПа. Далее подавалось напряжение и между пуансонами через порошок пропускался ток, плотность которого составляла 100 А/мм2. Длительность импульса составляла 50 мс.

В результате получали материал, состав которого приведен в таблице 1 в форме прямоугольного параллелепипеда с размерами 15×12×2,5 мм.

Этот пример (№3) и другие примеры получения предложенного материала отражены в таблице 1.

Полученный материал подвергали испытаниям.

Свойства материала также приведены в таблице 1. Как следует из представленных материалов, предложенный материал, полученный в соответствии с заявляемой технологией, обладает великолепной дугостойкостью, хорошим электрическим сопротивлением, не теряет эксплуатационные характеристики при нагреве.

1 По отношению к потере массы при электродуговом разряде на серебряном контакте

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ МЕДИ И КОМПОЗИЦИОННЫЙ МАТЕРИАЛ, ИЗГОТОВЛЕННЫЙ ЭТИМ СПОСОБОМ | 2001 |

|

RU2202642C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА ДЛЯ ЭЛЕКТРИЧЕСКИХ КОНТАКТОВ НА МЕДНОЙ ОСНОВЕ | 2009 |

|

RU2398656C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАТЕРИАЛА ДЛЯ ДУГОГАСИТЕЛЬНЫХ И РАЗРЫВНЫХ ЭЛЕКТРИЧЕСКИХ КОНТАКТОВ И МАТЕРИАЛ | 2013 |

|

RU2522584C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНЫХ ЗАГОТОВОК НА ОСНОВЕ ТИТАНА | 2015 |

|

RU2612106C2 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ МЕДИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1995 |

|

RU2074898C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИСПЕРСНО-УПРОЧНЕННЫХ МАТЕРИАЛОВ НА ОСНОВЕ МЕДИ | 1997 |

|

RU2116370C1 |

| Износостойкий антифрикционный композиционный материал на основе алюминия и способ его получения | 2024 |

|

RU2833648C1 |

| СПЕЧЕННЫЙ КОМПОЗИЦИОНЫЫЙ МЕДНО-ГРАФИТОВЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1995 |

|

RU2088682C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ НА ОСНОВЕ ПЛАТИНЫ ИЛИ ПЛАТИНОРОДИЕВЫХ СПЛАВОВ | 2013 |

|

RU2563913C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОЙ ЗАГОТОВКИ ИЗ АНТИФРИКЦИОННОГО СПЛАВА | 2015 |

|

RU2590464C1 |

Изобретение относится к электротехнике, в частности, к композиционным дисперсно-упрочненным материалам для электрических разрывных контактов и может найти применение в производстве коммутационной аппаратуры, железнодорожного и городского электрического транспорта и т.п. Способ изготовления материала для электрических разрывных контактов, включает следующие стадии: (A) выплавку сплава, содержащего, следующие компоненты, масс. %: Олово0,1-0,2,Алюминий 0,15-0,3,Медь остальное; (Б) фрезерование сплава с образованием стружки; (B) окисление сплава со стадии (Б) при температуре 280-320°С;(Г) механическое измельчение сплава со стадии (В) с получением порошка со средним размером частиц не более 60 мкм;(Д) отжиг порошка сплава со стадии (Г) при температуре 900-970°С, (Е) одновременное прессование и спекание порошка со стадии (Д) путем пропускания тока при прессовании с давлением не менее 80МПа с плотностью тока 80-130А/мм2. Изобретение позволяет получить материал с высокой удельной электропроводностью. 2 н. и 7 з.п. ф-лы, 1 табл.

1. Способ изготовления материала для электрических разрывных контактов, характеризующийся тем, что включает следующие стадии:

(A) выплавку сплава, содержащего, следующие компоненты, масс. %:

(Б) фрезерование сплава с образованием стружки;

(B) окисление сплава в виде стружки со стадии (Б) при температуре 280-320°С;

(Г) механическое измельчение сплава со стадии (В) в высокоэнергетической шаровой мельнице с получение порошка со средним размером частиц не более 60 мкм;

(Д) отжиг порошка сплава со стадии (Г) при температуре 900-970°С, где нагрев до температуры отжига осуществляют в защитной атмосфере, а выдержку и охлаждение проводят в восстановительной;

(Е) одновременное прессование и спекание порошка со стадии (Д) путем пропускания тока при прессовании с давлением не менее 80 МПа с плотностью тока 80-130 А/мм2.

2. Способ по п. 1, характеризующийся тем, что выплавку сплава на стадии (А) осуществляют в открытой печи под слоем угля при температуре 1190-1220°С.

3. Способ по п. 1, характеризующийся тем, что фрезерование на стадии (Б) осуществляют с получением стружки, толщина которой не превышает 200 мкм.

4. Способ по п. 1, характеризующийся тем, что механическое измельчение на стадии (Г) ведут на воздухе.

5. Способ по п. 1, характеризующийся тем, что нагрев для отжига на стадии (Д) ведут в аргоне, а выдержку и охлаждение - в водороде

6. Способ по п. 1, характеризующийся тем, что нагрев для отжига на стадии (Д) ведут с печью, а выдержку проводят в течение 1-3 минут.

7. Способ по п. 1, характеризующийся тем, что прессование на стадии (Е) осуществляют в матрице из электроизоляционного материала с температурой эксплуатации не менее 1200°С и пуансоном из электропроводящего материала, не взаимодействующего с медью.

8. Материал для электрических разрывных контактов, характеризующийся тем, что он получен способом по любому из предшествующих п.п. формулы и содержит оксид алюминия и матрицу при следующем соотношении компонентов, масс. %:

где матрица включает эвтектику на основе твердого раствора олова в меди и оксида олова IV при следующем соотношении компонентов

9. Материал по п. 8, характеризующийся тем, что размер частиц оксида алюминия не превышает 200 нм.

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА ДЛЯ ЭЛЕКТРИЧЕСКИХ КОНТАКТОВ НА МЕДНОЙ ОСНОВЕ | 2009 |

|

RU2398656C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАТЕРИАЛА ДЛЯ ЭЛЕКТРИЧЕСКИХ КОНТАКТОВ НА ОСНОВЕ СЕРЕБРА | 1989 |

|

SU1632255A1 |

| АНТИФРИКЦИОННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ПОРОШКОВОЙ МЕДИ | 2014 |

|

RU2576740C1 |

| US 4440572 A1, 03.04.1984 | |||

| US 4246321 A1, 20.01.1981. | |||

Авторы

Даты

2019-06-14—Публикация

2017-12-27—Подача