Изобретение относится к нефтехимической промышленности, к способам получения катализатора для конверсии метанола в олефиновые углеводороды.

Основным промышленным процессом получения олефиновых углеводородов является термический пиролиз различных видов углеводородного сырья, который проводится при температуре 780-850°C в присутствии водяного пара. Недостатками процесса термического пиролиза углеводородного сырья являются очень жесткие условия процесса, большой расход водяного пара, углеводородного сырья и невысокий выход низших олефинов С2-С3 - не более 42-44%.

Известен катализатор и способ каталитической конверсии метанола до олефинов на кристаллическом алюмосиликатном катализаторе (Пат. США N 4433189, С 07 С 1/20, 1984). Смеси углеводородов, содержащие низшие олефины, получают пропусканием метанолсодержащего сырья, возможно, с примесью воды в количестве 1-10 моль/моль метанола, при температуре 20-500°C и давлении 0,35-35 ат над катализатором, состоящим из связанного или несвязанного кристаллического алюмосиликатного цеолита типа ZSM-11, ZSM-12, ZSM-23, ZSM-35, ZSM-48, ZSM-5, с индексом проницаемости 1-12, мольным отношением SiO2:Al2O3≥12, или над катализатором, состоящим из аморфного SiO2, модифицированного связанным или несвязанным кристаллическим алюмосиликатным цеолитом с индексом проницаемости 1-12 и отношением SiO2:Al2O3≥12, обработанным силиконом или силаном. Вместе с метанолсодержащим сырьем в реакционную зону вводят разбавитель (воздух, инертный газ) с объемной скоростью 10-6- 10 ч-1 для поддержания соотношения O2:MeOH=0,01-0,25:1. При использовании в качестве катализатора цеолита HZSM-5, модифицированного SiO2, селективность по сумме олефинов С2-С4 составляет 69%.

Недостатками являются сложность приготовления катализатора и использование разбавителя (воздух, инертный газ) в конверсии метанола, что создает дополнительные трудности при последующем выделении чистых олефинов С2-С4.

Известен способ получения высококремнеземных цеолитов типа ZSM-5 (Пат. RU N 1527154, C 01 B 33/28, 1987). Высококремнеземные цеолиты типа ZSM-5 с силикатным модулем SiO2/Al2O3=30-200 получают гидротермальной кристаллизацией реакционной смеси при 120-180°С в течение 1-7 сут, содержащей источники окиси кремния, окиси алюминия, окиси щелочного металла, гексаметилендиамин и воду. Степень кристалличности получаемого продукта 85-100%, каталитическая стабильность при конверсии метанола составляет 460-1100 ч. Для повышения стабильности работы высококремнеземные цеолиты в Н-форме подвергают механическому помолу до размера частиц 0,1-1,0 мкм и термопаровой обработке водяным паром при 520°С в течение 50 ч.

Недостатком катализатора является недостаточно высокая селективность в образовании низших олефинов С2-С4 из метанола.

Известен катализатор и способ превращения органического сырья: спиртов, простых эфиров или их смесей, например метанола в углеводороды при температуре 275-600°C, давлении 0,5-50 ат и объемной скорости 0,5-100 ч-1 на катализаторе, состоящем из цеолита с начальным мольным отношением SiO2:Al2O3≥100:1 (500:1), полученного кристаллизацией в присутствии четвертичных ониевых ионов, прокаленного при 200-600°C и обработанного при 100-600°C парами AlCl3 c последующим гидролизом и прокалкой (Пат. США N 4568787, C 07 C 1/00, С 07 С 1/20, 1986). Для приготовления катализатора используют цеолит ZSM-5, ZSM-11, их смешанную фазу, ZSM-12, ZSM-38, ZSM-23 или ZSM-48. В качестве связующего для катализатора применяют Al2O3. Конверсия метанола достигает 78% при селективности по С2Н4 33,6% и по C3H6 25%.

Недостатками катализатора и способа являются сложность приготовления катализатора и не достаточно высокая активность и селективность в образовании олефинов С2-С3 из метанола.

Наиболее близким к заявляемому являются катализатор на основе цеолита HZSM-5, способ конверсии метанола в олефины на крупнозернистом катализаторе (Пат. США N 4550217, C 07 С 1/20, 1985). Конверсию алифатических спиртов С1-С3, возможно, их смесей, их водных растворов или соответствующих простых эфиров, лучше метанола или диметилового эфира в продукт, содержащий олефины, в присутствии кристаллического цеолита типа HZSM-5, в котором с целью контроля активности катализатора изменяют его зернистость, причем увеличению активности соответствует увеличение его зернистости и при средней конверсии 50% применяют катализатор со средним размером зерна ≥3,2 мм.

Основными недостатками данного катализатора и способа, принятого за прототип, являются сложность приготовления катализатора и не достаточно высокая селективность образования олефинов из метанола (25,9-26,6% С2Н4 и 22,5-22,8% С3Н6).

Задача изобретения - получение активного и селективного катализатора конверсии метанола в олефины и разработка способа получения олефиновых углеводородов из метанола.

Технический результат достигается тем, что предлагаемый катализатор для конверсии метанола в олефиновые углеводороды содержит высококремнеземный цеолит типа H-ZSM-5 c силикатным модулем SiO2/Al2O3=20÷160 в количестве 60,0÷90,0 мас.%, в качестве модифицирующего компонента содержит, по крайней мере, один оксид элемента, выбранного из группы элементов: бор, фосфор, магний, кальций или их смесь в количестве 0,1÷10,0 мас.%, связующее вещество - оксид алюминия, и катализатор сформирован в процессе механохимической и высокотемпературной обработок.

Процесс приготовления предлагаемого катализатора состоит из следующих стадий: смешение исходных реагентов и кристаллизация реакционной смеси в гидротермальных условиях, декатионирование, пропитка декатионированного высококремнеземного цеолита соединениями элементов-модификаторов, сухое смешение со связующим - соединением алюминия, последующая механохимическая обработка катализаторной массы, формовка, сушка и прокалка при высокой температуре.

Высококремнеземные цеолиты (ВКЦ) типа ZSM-5 получают гидротермальной кристаллизацией при 120÷180°C в течение 1÷6 сут реакционной смеси, содержащей источник катионов щелочного металла, окись кремния, окись алюминия, гексаметилендиамин и воду в соотношении: SiO2/Al2O3=20÷160, H2O/SiO2=20÷80; R/SiO2=0,03÷1,0; OH-/ SiO2=0,076÷0,6; Na+/SiO2=0,2÷1,0.

После кристаллизации цеолиты промывают дистиллированной водой, сушат их при 110°C 2÷12 ч и прокаливают при 550÷600°C в течение 4÷12 ч.

По данным ИК-спектроскопии и рентгенофазового анализа получаемые ВКЦ идентичны цеолиту ZSM-5, степень кристалличности получаемых ВКЦ составляет 85÷100%.

Для перевода в Н-форму ВКЦ декатионируют обработкой 25% раствором NH4Cl (10 мл раствора на 1 г цеолита) при 90°C 2 ч, затем промывают водой, сушат при 110°C 4÷12 ч и прокаливают при 550÷600°C 4÷12 ч.

Далее Н-ВКЦ с силикатным модулем SiO2/Al2O3=20÷160 и со структурой цеолита типа ZSM-5 пропитывают модифицирующим компонентом - одним соединением из группы элементов: бор, фосфор, магний, кальций или их смесью в количестве 0,1÷10,0 мас.%, сушат при 110°C в течение 4÷6 ч. Обработанный и высушенный цеолит смешивают с расчетным количеством связующего - соединением алюминия: с гидроксидом алюминия или оксидом алюминия.

Полученную смесь подвергают механохимической обработке в вибромельнице в течение 1÷72 ч, катализаторную массу формуют, сушат при 20÷25°C в течение 1÷16 ч, затем при 110°C в течение 1-24 ч и прокаливают при температуре 550÷600°C в течение 1÷24 ч.

Под действием механохимической и высокотемпературной обработок смеси: цеолита типа H-ZSM-5, компонентов соединений модифицирующих металлов и связующей добавки происходит модифицирование цеолита активными компонентами, формирование и образование высокодисперсного, активного, селективного и прочного катализатора.

Полученные цеолитные катализаторы (как до, так и после смешения со связующим) можно обрабатывать водяным паром (100%) при 450-550°С, с объемной скоростью подачи воды (жидкости) 1-2 ч-1 в течение 1-24 ч.

Конверсию метанола в олефиновые углеводороды проводят в присутствии цеолитсодержащего катализатора при температуре 300-550°C, объемной скорости подачи метанола 1,0-5,0 ч-1 и давлении 0,1-1,5 мПа.

Предлагаемое изобретение иллюстрируется следующими примерами.

Пример 1. К 400 г жидкого стекла (29% SiO2, 9% Na2O, 62% H2O) при перемешивании добавляют 23,6 г гексаметилендиамина (R) в 200 мл H2O, 48,10 г Al(NO3)3 · 9H2O в 320 мл H2O, 1 г "затравки" высококремнеземного цеолита и приливают 0,1 н. раствор HNO3.

Полученную смесь загружают в автоклавы из нержавеющей стали, нагревают до 175°C и выдерживают 6 сут, а затем охлаждают. Синтезированный продукт промывают водой, сушат и прокаливают при 540°C 12 ч. Степень кристалличности продукта 96%.

Для перевода в Н-форму цеолиты декатионируют обработкой 25% раствором NH4Cl (10 мл раствора на 1 г цеолита) при 90°C 2 ч, затем промывают водой, сушат при 110°C и прокаливают при 540°C 6 ч. Получают H-ZSM-5 с силикатным модулем SiO2/Al2O3=30.

Пример 2. H-ZSM-5 с силикатным модулем SiO2/Al2O3=50 получают так же, как в примере 1, но вместо 48,10 г Al(NO3)3 · 9H2O берут 29,0 г Al(NO3)3 · 9H2O. Получают H-ZSM-5 с силикатным модулем SiO2/Al2O3=50.

Пример 3. H-ZSM-5 с силикатным модулем SiO2/Al2O3=90 получают так же, как в примере 1, но вместо 48,10 г Al(NO3)3 · 9H2O берут 16,10 г Al(NO3)3 · 9H2O. Получают H-ZSM-5 с силикатным модулем SiO2/Al2O3=90.

Пример 4. H-ZSM-5 с силикатным модулем SiO2/Al2O3=160 получают так же, как в примере 1, но вместо 48,10 г Al(NO3)3 · 9H2O берут 16,10 г Al(NO3)3 · 9H2O. Получают H-ZSM-5 с силикатным модулем SiO2/Al2O3=160.

Пример 5. На 5 г декатионированного Н-ZSM-5 с силикатным модулем SiO2/Al2O3=30, полученного по примеру 1, методом пропитки наносят 0,064 г борной кислоты. 0,064 г борной кислоты растворяют в 10 мл дистиллированной воды и пропитывают этим раствором весь объем цеолита при перемешивании при 40-50°С в течение 3-4 ч, после чего цеолит сушат при 110°С в течение 4-6 ч. Затем 2,479 г бемита AlO(OH) смешивают с высушенным и обработанным H-ZSM-5 и подвергают механохимической обработке в вибромельнице в течение 72 ч. Полученную массу формуют, сушат при 20-30°С в течение 6-8 ч, затем при 110 0С в течение 2-3 ч и прокаливают при 600°С в течение 12-14 ч.

Полученный катализатор имеет состав, мас.%:

Пример 6. На 5 г декатионированного Н-ZSM-5 с силикатным модулем SiO2/Al2O3=30, полученного по примеру 1, методом пропитки наносят 1,503 г Ca(NO3)2 · 4H2O. Для этого 1,503 г Ca(NO3)2 · 4H2O растворяют в 10 мл дистиллированной воды и пропитывают этим раствором весь объем цеолита при перемешивании при 40-50°C в течение 3-4 ч, после чего цеолит сушат при 110°С в течение 4-6 ч. Затем 2,101 г AlO(OH) смешивают с высушенным и обработанным H-ZSM-5 и подвергают механохимической обработке в вибромельнице в течение 12 ч. Полученную массу формуют, сушат при 20-30°С в течение 14-16 ч, затем при 110°С в течение 10-12 ч и прокаливают при 600°С в течение 10-12 ч.

Полученный катализатор имеет состав, мас.%:

Пример 7. Цеолитсодержащий катализатор получают так же, как в примере 6, но вместо 1,503 г Ca(NO3)2·4H2O и 2,101 г AlO(OH) берут 0,325 г Mg(NO3)2·2H2O и 2,436 г AlO(OH).

Полученный цеолитсодержащий катализатор имеет состав, мас.%:

Пример 8. Цеолитсодержащий катализатор получают так же, как в примере 6, но вместо 1,503 г Ca(NO3)2·4H2O и 2,101 г AlO(OH) берут 1,633 г Mg(NO3)2·2H2O и 2,101 г AlO(OH).

Полученный цеолитсодержащий катализатор имеет состав, мас.%:

Пример 9. Цеолитсодержащий катализатор получают так же, как в примере 6, но вместо 1,503 г Ca(NO3)2·4H2O и 2,101 г AlO(OH) берут 3,800 г Mg(NO3)2·2H2O и 2,941 г AlO(OH).

Полученный цеолитсодержащий катализатор имеет состав, мас.%:

Пример 10. Цеолитсодержащий катализатор получают так же, как в примере 6, но вместо 1,503 г Ca(NO3)2·4H2O и 2,101 г AlO(OH) берут 0,106 г H3PO4 и 3,077 г AlO(OH).

Полученный цеолитсодержащий катализатор имеет состав, мас.%:

Пример 11. Цеолитсодержащий катализатор получают так же, как в примере 6, но вместо 1,503 г Ca(NO3)2·4H2O и 2,101 г AlO(OH) берут 1,024 г Mg(NO3)2·2H2O, 0,103 г H3PO4 и 2,546 г AlO(OH).

Полученный цеолитсодержащий катализатор имеет состав, мас.%:

Пример 12. H-ZSM-5 с силикатным модулем SiO2/Al2O3=50 получают так же, как в примере 2. Цеолитсодержащий катализатор получают так же, как в примере 6, но вместо 1,503 г Ca(NO3)2·4H2O и 2,101 г AlO(OH) берут 0,325 г Mg(NO3)2·2H2O и 2,436 г AlO(OH).

Полученный цеолитсодержащий катализатор имеет состав, мас.%:

Пример 13. H-ZSM-5 с силикатным модулем SiO2/Al2O3=50 получают так же, как в примере 2. Цеолитсодержащий катализатор получают так же, как в примере 6, но вместо 1,503 г Ca(NO3)2·4H2O и 2,101 г AlO(OH) берут 1,759 г Mg(NO3)2·2H2O и 2,715 г AlO(OH).

Полученный цеолитсодержащий катализатор имеет состав, мас.%:

Пример 14. Цеолитсодержащий катализатор получают так же, как в примере 7, но катализатор дополнительно обрабатывают водяным паром. Для этого цеолитсодержащий катализатор после прокаливания загружают в реактор и подвергают термопаровой обработке водяным паром (100%) при 480°С, с объемной скоростью подачи воды (жидкости) 1 ч-1 в течение 12 ч.

Пример 15. Цеолитсодержащий катализатор получают так же, как в примере 8, но катализатор дополнительно обрабатывают водяным паром. Для этого цеолитсодержащий катализатор после прокаливания загружают в реактор и подвергают термопаровой обработке водяным паром (100%) при 520°С, с объемной скоростью подачи воды (жидкости) 1 ч-1 в течение 4 ч.

Полученные катализаторы испытывают в процессе конверсии метанола на установке проточного типа со стационарным слоем катализатора при температуре 350-550°C, объемной скорости подачи сырья 1,0-5,0 ч-1 и давлении 0,1-1,5 МПа.

В процессе конверсии метанола с повышением температуры реакции от 350 до 550°С на цеолитсодержащих катализаторах на основе высококремнеземного цеолита типа H-ZSM-5 протекают реакции крекинга, дегидрирования, изомеризации, дегидроциклизации и ароматизации углеводородов с образованием преимущественно на первых стадиях процесса олефиновых углеводородов, которые в дальнейшем превращаются в изопарафиновые и алкилароматические углеводороды. Введение в высококремнеземный цеолит модифицирующих добавок из группы элементов: бор, фосфор, магний, кальций или их смеси в количестве 0,1-10,0 мас.% (примеры 5-15) позволяет значительно повысить выход олефиновых углеводородов из метанола, по сравнению с не модифицированными цеолитами (примеры 1-4).

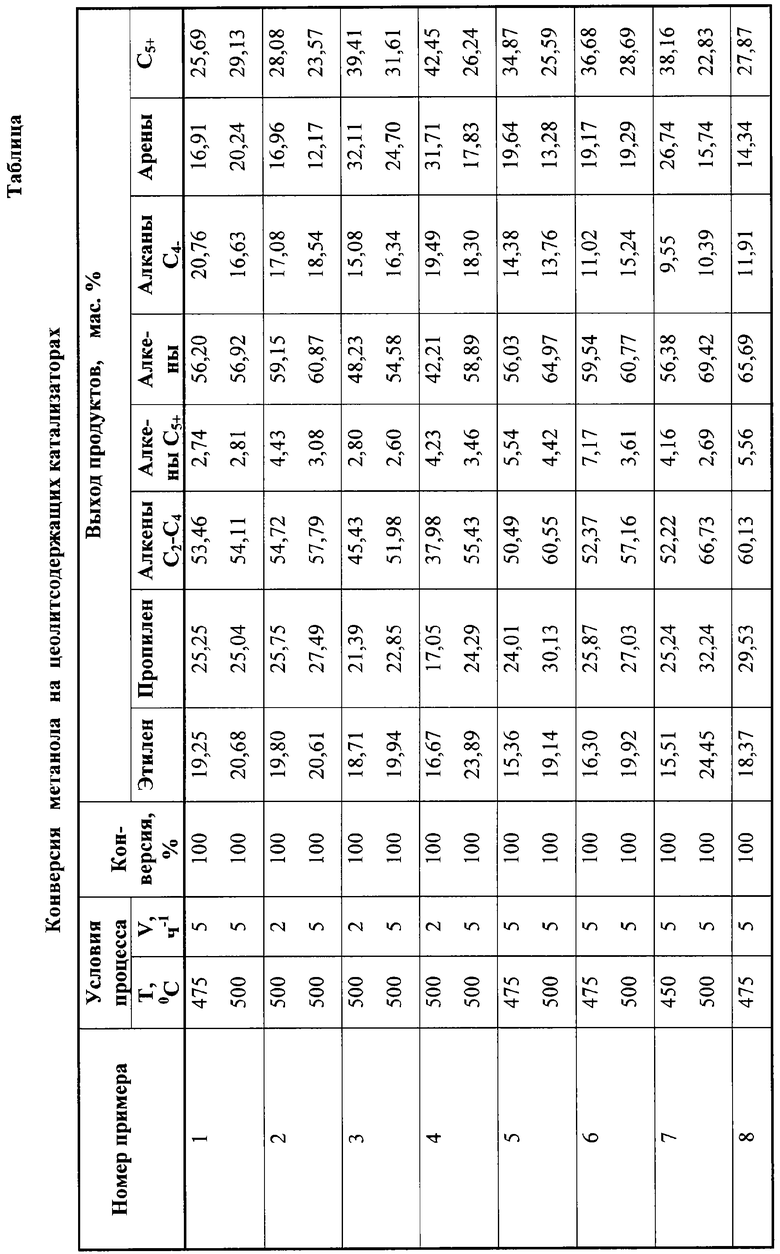

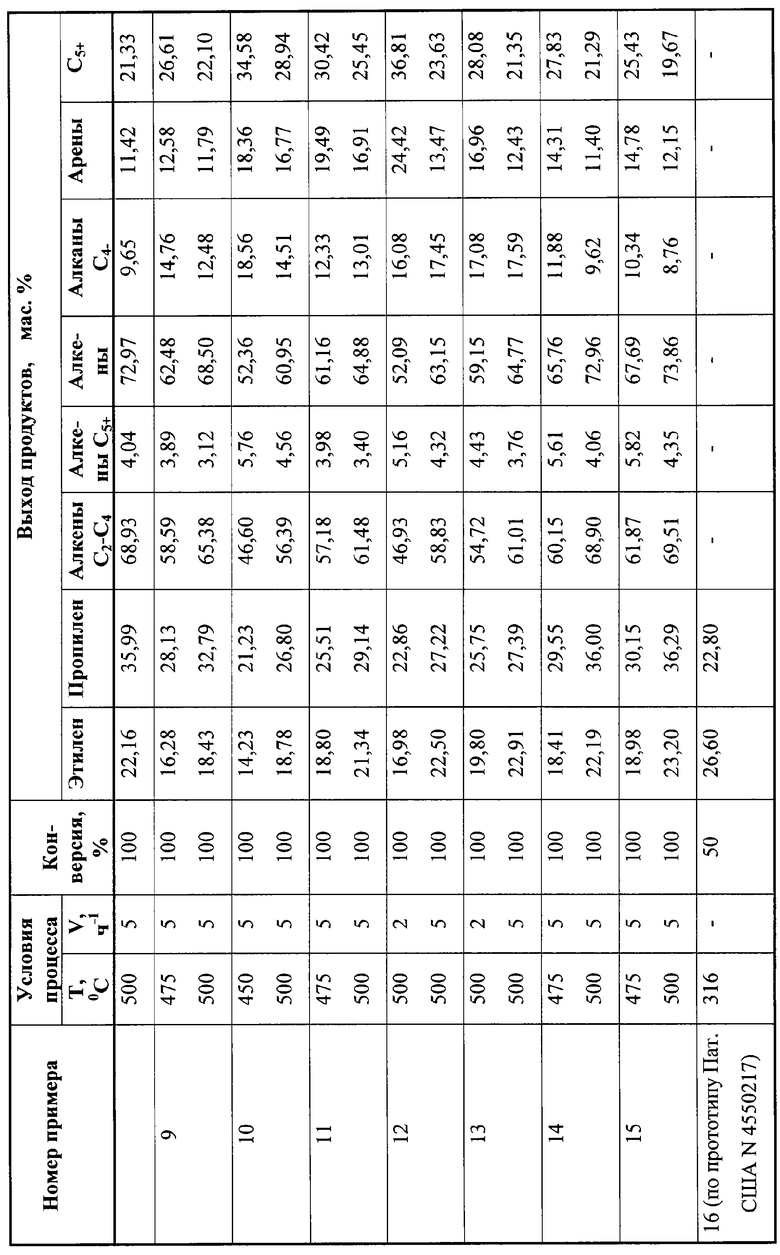

Приведенные в таблице примеры уточняют изобретение, не ограничивая его.

Как видно из примеров катализаторов 1-16 таблицы, катализаторы (примеры 5-15) имеют более высокий выход олефиновых углеводородов (до 72-73%) из метанола, чем по прототипу Пат. США N 4550217 (пример 16).

Предварительная механохимическая активация смеси исходных компонентов позволяет значительно снизить температуру формирования активных компонентов и получить высокодисперсный, активный и селективный катализатор. Введение металлов-модификаторов в количестве 0,1-10,0 мас.% позволяет увеличить селективность образования олефиновых углеводородов из метанола.

Таким образом, предлагаемые катализаторы для конверсии метанола на основе высококремнеземного цеолита типа H-ZSM-5 c силикатным модулем SiO2/Al2O3=20-160 и модифицированные, по крайней мере, одним оксидом элементов из группы: бор, фосфор, магний, кальций или их смесью в количестве 0,1-10,0 мас.% позволяют увеличить выход олефиновых углеводородов до 70-72%.

Способ получения олефиновых углеводородов из метанола в присутствии катализаторов на основе высококремнеземных цеолитов типа H-ZSM-5 и модифицированных, по крайней мере, одним из оксидов элементов группы: бор, фосфор, магний, кальций или их смесью в количестве 0,1-10,0 мас.% позволяет с большим выходом и селективностью получать олефиновые углеводороды, чем на катализаторе (по прототипу) Пат. США N 4550217 (пример 16).

Изобретение относится к нефтехимической промышленности, к способам получения катализатора для конверсии метанола в олефиновые углеводороды. Описан катализатор, содержащий высококремнеземный цеолит типа H-ZSM-5 с силикатным модулем SiO2/Al2O3=20÷160 в количестве 60,0÷90,0 мас.%, в качестве модифицирующего компонента, по крайней мере, один оксид элемента, выбранного из группы: бор, фосфор, магний, кальций или их смесь в количестве 0,1÷10,0 мас.%, связующее вещество - оксид алюминия и катализатор сформирован в процессе механохимической и высокотемпературной обработок. Описан способ получения катализатора пропиткой декатионированного высококремнеземного цеолита соединениями элементов-модификаторов, сухим смешением со связующим - соединением алюминия, с последующей механохимической обработкой катализаторной массы, формовкой, сушкой и прокалкой при высокой температуре. Описана конверсия метанола в олефиновые углеводороды, которую проводят в присутствии описанного выше катализатора при температуре 300-550°С, объемной скорости подачи метанола 1,0-5,0 ч-1 и давлении 0,1-1,5 мПа. Технической эффект - увеличение выхода олефиновых углеводородов. 3 н.п. ф-лы, 1 табл.

| US 4550217 А, 29.10.1985 | |||

| УСТРОЙСТВО ДЛЯ ЛОВЛИ РЫБЫ | 1998 |

|

RU2199858C2 |

| US 4579994 А, 01.04.1986 | |||

| WO 2004016572 А, 26.02.2004 | |||

| AU 764570 В, 14.10.2003. | |||

Авторы

Даты

2007-03-10—Публикация

2005-08-01—Подача