Изобретение относится к нефтеперерабатывающей и нефтехимической промышленности, в частности к способам получения катализаторов превращения алифатических углеводородов C2-C12 в высокооктановый бензин и ароматические углеводороды.

Основным промышленным процессом получения высокооктановых бензинов и ароматических углеводородов является каталитический риформинг прямогонных бензиновых фракций, который проводится при высоких температурах 450-550° С, высоком давлении 0,1-3,5 МПа и в среде водородсодержащего газа. Недостатками процесса каталитического риформинга прямогонных бензинов являются использование дорогостоящего Pt-содержащего катализатора, водородсодержащего газа.

Известны способы получения катализаторов для превращения низкомолекулярных углеводородов С2-С12 в высокооктановый бензин или ароматические углеводороды (Пат. RU N 2144845, В 01 J 29/44, С 10 G 35/095, 1998; Пат. RU N 2144846, В 01 J 29/44, С 10 G 35/095, 1998; Пат. RU N 2144847, В 01 J 29/44, С 10 G 35/095, 1998). Согласно данным способам превращение низкомолекулярных углеводородов C2-C12 в высокооктановый бензин или ароматические углеводороды осуществляют на катализаторах, содержащих цеолит семейства пентасил с силикатным модулем SiO2/Al2O3=20-80, модифицированные оксидом цинка, платиной, оксидом бора или оксидом фосфора, или оксидом бора и оксидом фосфора, связующее вещество - оксид алюминия.

Основными общими недостатками описанных способов получения катализаторов являются использование дорогостоящего Pt-модификатора и невысокий выход жидких продуктов реакции.

Известен цеолитсодержащий катализатор превращения алифатических углеводородов С2-С12 в высокооктановый компонент бензина или концентрат ароматических углеводородов, содержащий высококремнеземный цеолит группы пентасилов с мольным отношением SiO2/Аl2O3=20-80 моль/моль и остаточным содержанием оксида натрия не более 0,4 маc.%, оксид цинка, галлия, смесь двух или более оксидов редкоземельных элементов, выбранных из группы Се, La, Nd, Pr, связующий компонент, дополнительно содержит оксиды железа (III) и магния (Пат. RU N 2172212, В 01 J 29/46, С 10 G 35/095, 1999). Данный состав катализатора обеспечивает повышение выхода жидких углеводородов С5+ и повышение содержания в них ароматических углеводородов.

Недостатками данного способа являются многостадийность приготовления, сложный состав многокомпонентного катализатора и недостаточно высокий выход высокооктанового компонента бензина.

Известен способ получения высококремнеземных цеолитов типа ZSM-5 (Пат. RU N 1527154, С 01 В 33/28, 1987). Высококремнеземные цеолиты типа ZSM-5 с силикатным модулем SiO2/Al2O3=30-200 получают гидротермальной кристаллизацией реакционной смеси при 120-180° С в течение 1-7 сут, содержащей источники окиси кремния, окиси алюминия, окиси щелочного металла, гексаметилендиамин и воду. Степень кристалличности получаемого продукта 85-100%, каталитическая стабильность при конверсии метанола 460-1100 ч. Для повышения стабильности работы высококремнеземные цеолиты в Н-форме подвергают механическому помолу до размера частиц 0,1-1,0 мкм и термопаровой обработке водяным паром при 520° С в течение 50 ч.

Недостатком катализатора является недостаточно высокий выход жидких продуктов - высокооктанового бензина из алифатических углеводородов С2-С12.

Известен катализатор превращения алифатических углеводородов C2-C12 в высокооктановый компонент бензина или концентрат ароматических углеводородов, принятый за прототип (Пат. RU N 2165293, В 01 J 29/40, С 10 G 35/095, 2000). Катализатор содержит, маc.%: цеолит группы пентасилов с мольным отношением SiO2/Аl2О3=20-150 и остаточным содержанием оксида натрия не более 0,4 маc.% 20,00-90,00; оксид цинка 0,10-6,00 и/или оксид галлия 0,10-3,00; смесь двух или более оксидов редкоземельных элементов, выбранных из группы Се, La, Nd, Pr 0,10-5,00; оксид железа (III) 0,01-2,00; оксид магния 0,01 -2,00; оксид кальция 0,01-2,00; связующий компонент - остальное.

Недостатками данного катализатора, принятого за прототип, являются многостадийность приготовления, сложный состав многокомпонентного катализатора и недостаточно высокий выход высокооктанового компонента бензина.

Известен способ получения высокооктановых бензинов, где углеводородную фракцию с высоким содержанием углеводородов С2-С5, имеющую температуру конца кипения в области температур кипения бензинов, фракционируют с выделением фракции С2-С5 и/или стабильного бензина (фракция С5+) или легкого бензина (фр. С5- (60-80)° С) и тяжелого бензина - (фр. >(60-80)° С). Фракцию С2-С5 или ее смесь с газообразными продуктами контактирования подвергают пиролизу при температурах 550-900° С (Пат. RU N 2024585, С 10 G 51/04, 1992). Продукты пиролиза смешивают или со стабильным, или с тяжелым бензином и совместно подвергают контактированию с цеолитсодержащим катализатором, продукты контактирования разделяют с выделением углеводородных газов С1-С4 и жидкой высокооктановой бензиновой фракции, из которой ректификацией выделяют целевой высокооктановый бензин (фр. н.к. -195° С) и остаточную фракцию > 185° С; или продукты пиролиза предварительно фракционируют с выделением газообразной (пирогаз) и жидкой (пироконденсат) фракций, пирогаз смешивают с указанными фракциями и совместно подвергают контактированию с катализатором, а пироконденсат компаундируют с высокооктановой бензиновой фракцией до ее ректификации или с бензином, выделенным после ее ректификации. В качестве катализатора используют цеолиты со структурой ZSM-5-11, нанесенные на носитель или без такового, в т.ч. модифицированные элементами II, III, V, VI и VIII групп, приготовленные известными методами. Оптимальные условия контактирования: температура реакции 300-480° С, давление 0,2-4 МПа, скорость подачи сырья 1-6 ч-1.

Недостатками данного способа являются многостадийность и сложность проведения процесса получения высокооктановых бензинов.

Известен способ получения высокооктановых бензиновых фракций и ароматических углеводородов, где углеводородное сырье, выкипающее в области температур кипения бензинов, подвергают последовательному контактированию в реакционных зонах с катализатором на основе цеолита типа ZSM-5 или ZSM-11, в том числе модифицированного элементами I, II, III, IV и VIII групп (Пат. RU N 2039790, С 10 G 35/095, 1993). При этом в каждой последующей зоне подвергают контактированию легкую бензиновую фракцию предыдущей зоны, а тяжелые бензиновые фракции зон смешивают с продуктами контактирования последней зоны.

Недостатками данного способа являются многостадийность и сложность проведения процесса получения высокооктановых бензиновых фракций и ароматических углеводородов.

Известен способ получения высокооктановых бензиновых фракций и ароматических углеводородов (Пат. RU N 2163624, С 10 G 35/095, 1998). Согласно данному способу превращение углеводородного сырья и/или кислородсодержащих соединений проводят при температуре 280-460° С, давлении 0,1-4,0 МПа и в присутствии водородсодержащего газа с катализатором, содержащим цеолит со структурой ZSM-5 или ZSМ-11, в кристаллическую решетку которого входят атомы алюминия и железа, с последующим разделением продуктов контактирования на газообразные и жидкие фракции, стадию контактирования осуществляют с катализатором, содержащим цеолит общей эмпирмической формулы, (0.02-0.09) Na2O· Аl2O3·(0,01-1,13) Fе2О3·(27-212)SiO2·kН2О, модифицированный элементами или соединениями элементов V, VI, VII групп в количестве 0,05-5,0 маc.%.

Недостатками данного способа являются сложность приготовления катализатора и недостаточно высокий выход высокооктановых бензиновых фракций и ароматических углеводородов из углеводородного сырья.

Наиболее близким по сущности техническим решением является способ превращения алифатических углеводородов C2-C12 в высокооктановый компонент бензина или концентрат ароматических углеводородов, осуществляемый при температуре 250-650° С, давлении 0,1-4,0 МПа и объемной скорости подачи сырья 0,1-10,0 ч-1 в присутствии катализатора, содержащего цеолит группы пентасилов с мольным отношением SiO2 /Аl2О3=20-150 моль/моль и с остаточным содержанием оксида натрия не более 0,4 мас.%, оксид цинка и/или оксид галлия, а также в любом соотношении два или три оксида из группы редкоземельных элементов, выбранных из группы Се, La, Nd, Pr, связующий компонент дополнительно содержит оксид железа (III), оксид магния и оксид кальция (Пат. RU N 2165293, В 01 J 29/40, С 10 G 35/095, 2000).

Недостатками данного способа являются многостадийность получения, сложный состав многокомпонентного катализатора и недостаточно высокий выход ароматических углеводородов из углеводородного сырья.

Задача изобретения - получение активного и селективного катализатора для процесса превращения алифатических углеводородов С2-С12 в высокооктановый бензин и/или ароматические углеводороды.

Технический результат достигается тем, что предлагаемый катализатор для превращения алифатических углеводородов С2-С12 в высокооктановый бензин и/или ароматические углеводороды получают сухим смешением Н-формы железоалюмосиликата со структурой высококремнеземного цеолита типа Н-ZSM-5 с силикатным модулем SiO2/Аl2O3=20-160, SiO2/Fe2O3=30-5000, по крайней мере, с одним соединением из группы медь, цинк, галлий, лантан, молибден, рений в количестве 0,1-10,0 мас.%, в качестве модифицирующего металла; с соединением бора, фосфора или их смеси в количестве 0,1-5,0 мас.%, в качестве упрочняющей добавки; с бемитом или оксидом алюминия - остальное до 100,0 мас.%, в качестве связующего; с последующей механохимической обработкой в вибромельнице в течение 0,1-72 ч, формовкой катализаторной массы в гранулы или таблетки, сушкой и катализатор сформирован в процессе термообработки при 550-600° С в течение 0,1-24 ч.

Увеличение активности катализатора и выхода ароматических углеводородов из углеводородного сырья достигается за счет получения железоалюмосиликата со структурой высококремнеземного цеолита типа ZSM-5 на стадии гидротермального синтеза. Дополнительное введение в железоалюмосиликат металлов - модификаторов в количестве 0,1-10,0 мас.% позволяет увеличить выход высокооктанового бензина и ароматических углеводородов из алифатических углеводородов С2-С12.

Железоалюмосиликат (ЖАС) со структурой высококремнеземного цеолита типа H-ZSM-5 получают гидротермальной кристаллизацией при 120-180° С в течение 0,5-7 сут реакционной смеси, содержащей источник катионов щелочного металла, окись кремния, окись алюминия, окись железа, гексаметилендиамин (R) и воду в соотношении SiO2/Al2O3=20-160; SiO2/Fe2O3=30-5000; H2O/SiO2=20-80; R/SiO2=0,03-1,0; ОН-/ SiO2=0,076-0,6; Na+/ SiO2=0,2-1,0 (Пат. RU N 1527154, С 01 В 33/28, 1987) или другими известными методами. После кристаллизации цеолиты промывают дистиллированной водой, сушат при 110° С 2-12 ч и прокаливают при 550-600° С в течение 4-12 ч. В ИК-спектрах полученных ЖАС наблюдаются полосы поглощения при 445, 550, 810 см-1 и широкая полоса в области 1000-1300 см-1, характерные для высококремнеземных цеолитов типа ZSM, степень кристалличности получаемых ЖАС составляет 85-100%. По данным рентгенофазового анализа и ИК-спектроскопии получаемые ЖАС идентичны цеолиту ZSM-5.

Для перевода в Н-форму железоалюмосиликат декатионируют обработкой 25% раствором NH4Cl (10 мл раствора на 1 г цеолита) при 90° С 2 ч, затем промывают водой, сушат при 110° С и прокаливают при 550-600° С 6 ч.

Катализатор для превращения алифатических углеводородов C2-C12 в высокооктановый бензин и/или ароматические углеводороды получают сухим смешением Н-формы ЖАС с силикатным модулем SiO2/Al2O3=20-160, SiO2/Fе2O3=30-5000 со структурой цеолита типа H-ZSM-5, по крайней мере, с одним соединением из группы медь, цинк, галлий, лантан, молибден, рений или их смеси в количестве 0,1-10,0 мас.%, в качестве модифицирующего металла; с соединением бора, фосфора или их смеси в количестве 0,1-5,0 мас.% в качестве упрочняющей добавки; с бемитом или оксидом алюминия - остальное до 100,0 мас.% в качестве связующего. Затем полученную смесь подвергают механохимической обработке в вибромельнице в течение 0,1-72 ч, после этого катализаторную массу формуют, сушат и прокаливают при 550-600° С в течение 0,1-24 ч. Под действием механохимической и высокотемпературной обработок смеси ЖАС, компонентов соединений модифицирующих металлов, упрочняющих и связующих добавок происходят модифицирование ЖАС активными компонентами, формирование и образование активного и селективного катализатора.

Синтезированные цеолитные катализаторы (как до, так и после смешения с компонентами) можно обрабатывать водяным паром (100%) при 450-550° С с объемной скоростью подачи воды (жидкости) 1-2 ч-1 в течение 2-16 ч.

Предлагаемое изобретение иллюстрируется следующими примерами.

Пример 1. К 200 г жидкого стекла (29% SiO2, 9% Na2O, 62% H2O) при перемешивании добавляют 11,8 г гексаметилендиамина (R) в 100 мл Н2О, 24,15 г Аl(NO3)3·9Н2О в 160 мл Н2О, 1 г "затравки" высококремнеземного цеолита и приливают 0,1 н раствор НNО3. Полученную смесь загружают в автоклавы из нержавеющей стали, нагревают до 175-180° С и выдерживают при перемешивании 2-6 сут, а затем охлаждают. Синтезированный продукт промывают водой, сушат и прокаливают при 550-600° С в течение 12 ч. Для перевода в Н-форму цеолиты декатионируют обработкой 25% раствором NH4Cl (10 мл раствора на 1 г цеолита) при 90° С в течение 2 ч, затем промывают водой, сушат при 110° С и прокаливают при 540° С в течение 6 ч. Получают H-ZSM-5 с силикатным модулем SiO2/Al2O3=30, степень кристалличности продукта 96%.

Затем 70 г H-ZSM-5 с силикатным модулем SiO2/Al2O3=30 смешивают с 35,29 бемита АlO(ОН) и подвергают механохимической обработке в вибромельнице в течение 8 ч. Полученный порошок формуют в гранулы или таблетки, сушат их 2 ч при 20-30° С, затем при 110° С в течение 3-4 ч и прокаливают на воздухе 8 ч при 550-600° С.

Полученный цеолитсодержащий катализатор имеет состав, мас.%:

H-ZSM-5 (SiO2/Al2O3=30) 70

Аl2О3 30

Пример 2. H-ZSM-5 с силикатным модулем SiO2/Al2O3=50 получают так же, как в примере 1, но вместо 24,15 г Аl(NO3)3·9 H2O берут 14,475 г Аl(NO3)3·9 Н2О.

Полученный цеолитсодержащий катализатор имеет состав, мас.%:

H-ZSM-5 (SiO2/Al2O3=50) 70

Аl2О3 30

Пример 3. Железоалюмосиликат со структурой цеолита H-ZSM-5 получают так же, как в примере 1, но вместо 24,15 г Аl(NO3)3·9 Н2О берут 12,07 г Аl(NO3)3·9 H2O и 12,08 г Fе(NO3)3·9 Н2О. Получают железоалюмосиликат со структурой цеолита типа H-ZSM-5 с силикатным модулем SiO2/Al2O3=60, SiO2/Fe2O3=65.

Затем 70 г ЖАС с силикатным модулем SiO2/Al2O3=60, SiO2/Fe2O3=65 смешивают с 1,77 г Н3ВО3, с 34,12 г АlO(ОН) и подвергают механохимической обработке в вибромельнице в течение 8 ч. Полученный порошок формуют в гранулы или таблетки, сушат их 2-3 ч при 20-30° С, затем при 110° С в течение 3-4 ч и прокаливают на воздухе 8 ч при 550-600° С.

Полученный цеолитсодержащий катализатор имеет состав, мас.%:

Железоалюмосиликат 70

В2О3 1

Аl2О3 29

Пример 4. Железоалюмосиликат со структурой цеолита H-ZSM-5 получают так же, как в примере 1, но вместо 24,15 г Аl(NО3)3· 9 Н2О берут 13,03 г Аl(NO3)3· 9 H2O и 1,45 г Fе(NO3)3· 9 Н2О. Получают железоалюмосиликат со структурой цеолита типа H-ZSM-5 с силикатным модулем SiO2/Аl2О3=55, SiO2/Fe2O3=550.

Затем 70 г ЖАС с силикатным модулем SiO2/Аl2О3=55, SiO2/Fе2О3=550 смешивают с 1,77 г Н3ВО3, с 34,12 г АlO(ОН) и подвергают механохимической обработке в вибромельнице в течение 12 ч. Полученный порошок формуют в гранулы или таблетки, сушат их 2-3 ч при 20-30° С, затем при 110° С в течение 3-4 ч и прокаливают на воздухе 8 ч при 550-600° С.

Полученный цеолитсодержащий катализатор имеет состав, мас.%:

Железоалюмосиликат 70

В2O3 1

Аl2О3 29

Пример 5. 70 г ЖАС с силикатным модулем SiO2/Al2O3=60, SiO2/Fe2O3=65 смешивают с 6,08 г Сu(NО3)2· 3Н2O, 1,77 г Н3ВО3, 31,76 г АlO(ОН) и подвергают механохимической обработке в вибромельнице в течение 12 ч. Полученный порошок формуют, сушат 2-3 ч при 20-30° С, затем при 110° С в течение 3-4 ч и прокаливают на воздухе 8 ч при 550-600° С.

Полученный цеолитсодержащий катализатор имеет состав, маc.%:

Железоалюмосиликат 70

CuO 2

В2O3 1

Аl2О3 27

Пример 6. Так же, как в примере 5, но вместо ЖАС с силикатным модулем SiO2/Аl2О3=60, SiO2/Fe2O3=65 берут ЖАС с силикатным модулем SiO2/Аl2O3=55, SiO2/Fe2O3=550, мас.%:

Железоалюмосиликат 70

CuO 2

В2O3 1

Аl2О3 27

Пример 7. 70 г ЖАС с силикатным модулем SiO2/Аl2О3=55, SiO2/Fe2O3=550 смешивают с 7,31 г Zn(NO3)2· 6H2O, 1,77 г Н3ВО3, 31,76 г АlO(ОН) и подвергают механохимической обработке в вибромельнице в течение 8 ч. Полученный порошок формуют, сушат 2-3 ч при 20-30° С, затем при 110° С в течение 3-4 ч и прокаливают на воздухе 8 ч при 550 - 600° С.

Полученный цеолитсодержащий катализатор имеет состав, маc.%:

Железоалюмосиликат 70

ZnO 2

В2О3 1

Аl2O3 27

Пример 8. Так же, как в примере 7, но катализатор дополнительно обрабатывают водяным паром. Для этого цеолитсодержащий катализатор после прокаливания загружают в реактор и подвергают термопаровой обработке водяным паром (100%) при 480° С, с объемной скоростью подачи воды (жидкости) 1 ч-1 в течение 8 ч.

Пример 9. Так же, как в примере 7, но вместо 7,31 г Zn(NO3)2· 6Н2О, 1,77 г Н3ВО3 и 31,76 г АlO(ОН) берут 18,27 г Zn(NO3)2· 6Н2О, 1,38 г Н3РO4 и 28,24 г АlO(ОН).

Полученный цеолитсодержащий катализатор имеет состав, маc.%:

Железоалюмосиликат 70

ZnO 5

Р2O5 1

Аl2О3 24

Пример 10. Так же, как в примере 7, но вместо 7,31 г Zn(NО3)2· 6Н2О берут 3,65 г Zn(NO3)2· 6Н2О и 4,27 г Gа(NО3)2· 8H2O.

Полученный цеолитсодержащий катализатор имеет состав, маc.%:

Железоалюмосиликат 70

ZnO 1

Gа2О 1

В2O3 1

Аl2О 27

Пример 11. Так же, как в примере 10, но катализатор дополнительно обрабатывают водяным паром. Для этого цеолитсодержащий катализатор после прокаливания загружают в реактор и подвергают термопаровой обработке водяным паром (100%) при 520° С, с объемной скоростью подачи воды (жидкости) 1 ч-1 в течение 4 ч.

Пример 12. Так же, как в примере 7, но вместо 7,31 г Zn(NO3)2· 6Н2О и 31,76 г АlO(ОН) берут 0,55 г NH4ReО4 и 33,53 г АlO(ОН).

Полученный цеолитсодержащий катализатор имеет состав, мас.%:

Железоалюмосиликат 70

Rе2O7 0,5

В2О3 1

Аl2О3 28,5

Пример 13. Так же, как в примере 7, но вместо 7,31 г Zn(NO3)2· 6Н2О берут 2,72 г (NH4)2MoO4.

Полученный цеолитсодержащий катализатор имеет состав, мас.%:

Железоалюмосиликат 70

МоО3 2

В2О3 1

Аl2О3 27

Пример 14. Так же, как в примере 7, но вместо 7,31 г Zn(NО3)2· 6Н2О берут 8,53 г Gа(NO3)2· 8H2O.

Полученный цеолитсодержащий катализатор имеет состав, маc.%:

Железоалюмосиликат 70

Gа2О3 2

В2O3 1

Аl2О3 27

Пример 15. Так же, как в примере 7, но вместо 7,31 г Zn(NO3)2· 6H2O берут 5,32 г La(NO3)2· 6Н2О.

Полученный цеолитсодержащий катализатор имеет состав, маc.%:

Железоалюмосиликат 70

Lа2O3 2

В2О3 1

Аl2O3 27

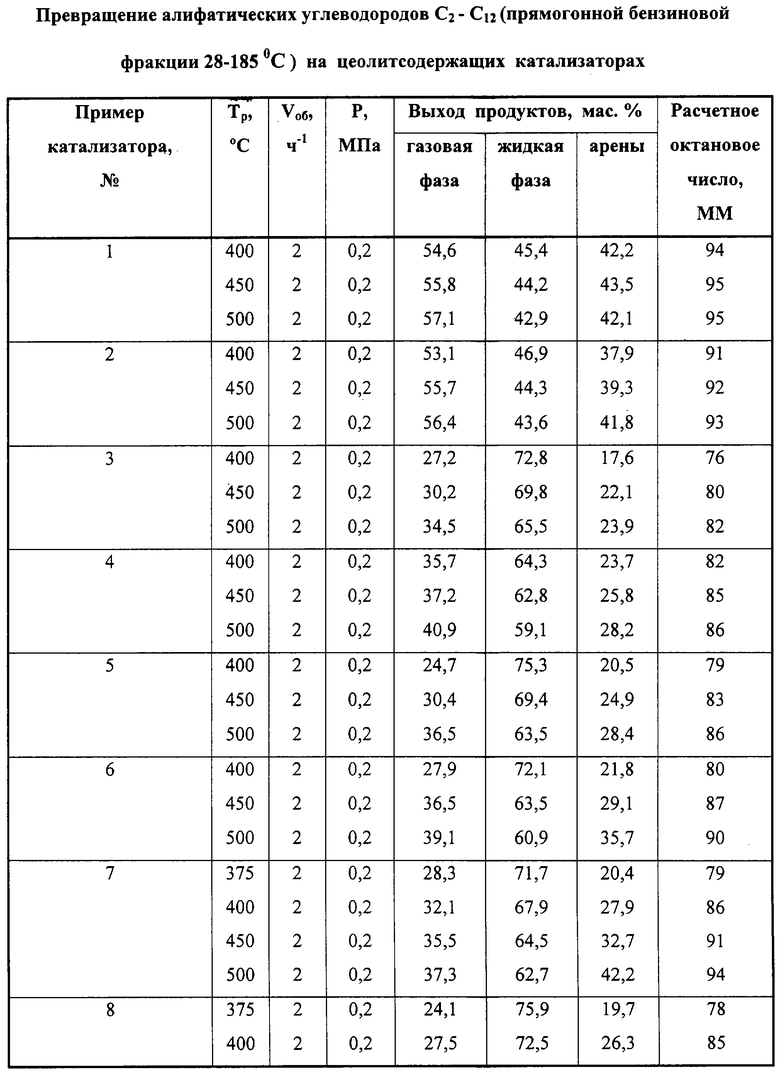

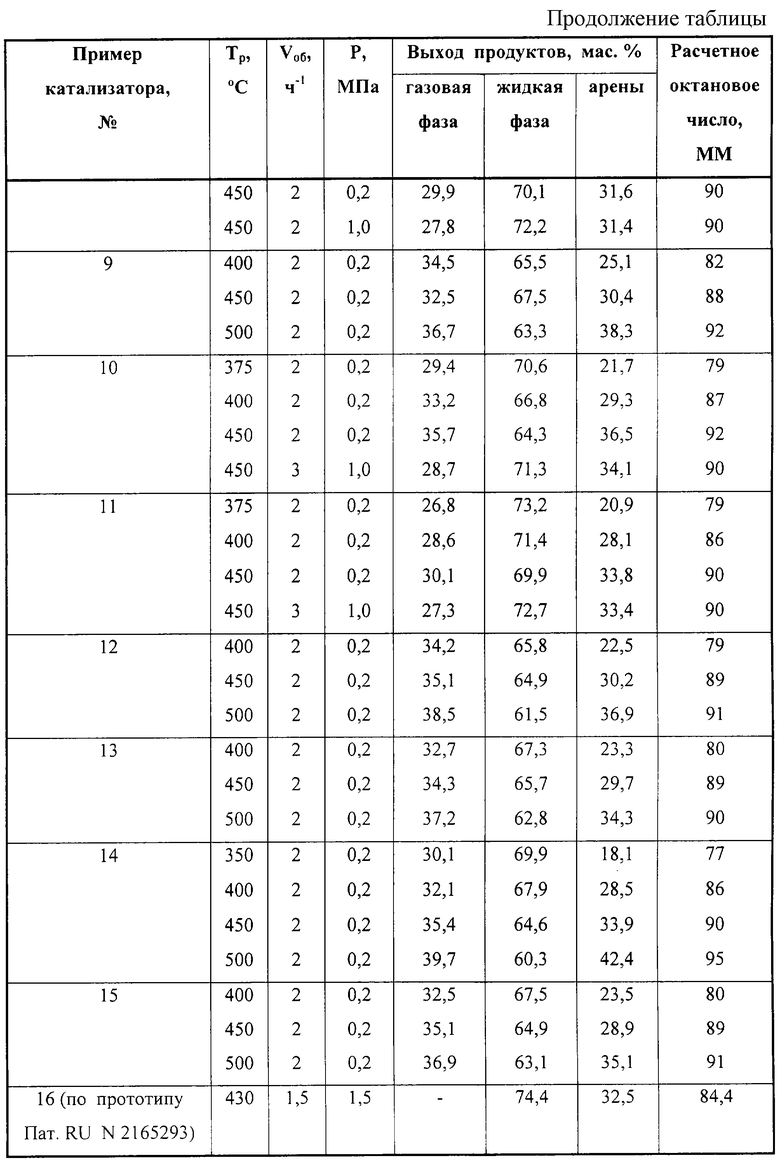

Полученные катализаторы испытывают в процессе превращения алифати-ческих углеводородов С2-C12 (прямогонной бензиновой фракции 28-185° С) в высокооктановый бензин и/или ароматические углеводороды на установке проточного типа со стационарным слоем катализатора при температурах 350-550° С, объемной скорости подачи сырья 0,5-5,0 ч-1 и давлении 0,1-1,5 МПа.

В процессе превращения смеси алифатических углеводородов С2-С12 (прямогонной бензиновой фракции 28-185° С) с повышением температуры реакции от 350 до 550° С на железоалюмосиликатах со структурой высококремнеземного цеолита типа ZSM-5 протекают реакции крекинга, дегидрирования, изомеризации, дегидроциклизации и ароматизации парафиновых углеводородов с образованием преимущественно на первых стадиях процесса олефиновых углеводородов, которые в дальнейшем превращаются в изопарафиновые и алкилароматические углеводороды. Введение в железоалюмосиликат модифицирующих добавок из группы: медь, цинк, галлий, лантан, молибден, рений в количестве 0,1-10,0 маc.% позволяет значительно повысить выход высокооктанового бензина и ароматических углеводородов из алифатических углеводородов С2-С12, по сравнению с немодифицированным цеолитом.

Приведенные в таблице примеры уточняют изобретение, не ограничивая его.

Как видно из примеров катализаторов 1-16 таблицы катализаторы 3-15 имеют более высокий выход (60-78%) жидких продуктов реакции - высокооктанового бензина из смеси алифатических углеводородов С2-С12, чем катализатор (пример 16) по прототипу Пат. RU N 2165293.

Таким образом, предлагаемые катализаторы для превращения алифатических углеводородов С2-С12 в высокооктановый бензин и/или ароматические углеводороды на основе железоалюмосиликата со структурой высококремнеземного цеолита типа H-ZSM-5 с силикатным модулем SiO2/Аl2О3=20-160, SiO2/Fе2О3=30-5000 и модифицированные, по крайней мере, одним соединением из группы медь, цинк, галлий, лантан, молибден, рений или их смеси в количестве 0,1-10,0 маc.% позволяют увеличить выход высокооктанового бензина до 60-78% и ароматических углеводородов до 41-42% из алифатических углеводородов С2-С12.

Предлагаемый способ позволяет значительно упростить технологию получения катализатора по сравнению с существующими способами за счет исключения нескольких стадий: стадии осаждения гидрооксида алюминия, пропитки соответствующими солями металлов и других, как следствие, отсутствуют сточные воды и вредные выбросы.

Предварительная механохимическая активация смеси исходных компонентов позволяет значительно снизить температуру формирования активных компонентов и получить высокодисперсный, активный и селективный катализатор. Введение металлов-модификаторов в количестве 0,1-10,0 мас.% в железоалюмосиликат позволяет увеличить выход высокооктанового бензина до 62-76% и ароматических углеводородов до 41-42% из алифатических углеводородов.

Способ получения высокооктанового бензина и/или ароматических углеводородов из алифатических углеводородов С2-С12 в присутствии катализаторов на основе железоалюмосиликата со структурой высококремнеземного цеолита типа H-ZSM-5 с силикатным модулем SiO2/Al2O3=20-160, SiO2/Fe2O3=30-5000 и модифицированные, по крайней мере, одним соединением из группы медь, цинк, галлий, лантан, молибден, рений в количестве 0,1-10,0 мас.% позволяет увеличить выход высокооктанового бензина и ароматических углеводородов из алифатических углеводородов С2-С12, чем в присутствии катализатора (пример 16) по прототипу Пат. RU N 2165293.

Изобретение относится к нефтеперерабатывающей и нефтехимической промышленности, в частности к способам получения катализаторов превращения алифатических углеводородов С2-С12 в высокооктановый бензин и/или ароматические углеводороды. Цель изобретения - получение активного и селективного катализатора для процесса превращения алифатических углеводородов С2-С12 в высокооктановый бензин и/или ароматические углеводороды. Технический результат достигается тем, что предлагаемый катализатор для превращения алифатических углеводородов С2-С12 в высокооктановый бензин и/или ароматические углеводороды содержит 60,0-80,0 мас.% железоалюмосиликата со структурой высококремнеземного цеолита типа ZSM-5 c силикатным модулем SiO2/Al2O3 = 20-160, SiO2/Fe2O3 = 30-5000, модифицирующую добавку, выбранную, по крайней мере, из группы оксидов: медь, цинк, галлий, лантан, молибден, рений в количестве 0,1-10,0 мас.%; упрочняющую добавку - оксид бора, фосфора или их смеси в количестве 0,5-5,0 мас.%; связующее оксид алюминия – остальное до 100,0 мас.%. Катализатор получают сухим смешением исходных соединений с последующей механохимической обработкой в вибромельнице в течение 0,1-72 ч, формовкой катализаторной массы, сушкой и катализатор сформирован в процессе термообработки при  в течение 0,1-24 ч. Данный состав катализатора обеспечивает увеличение активности и селективности катализатора, позволяет увеличить выход высокооктанового бензина и/или ароматических углеводородов из алифатических углеводородов С2-С12 и процесс превращения алифатических углеводородов С2-С12 проводят в присутствии вышеуказанного катализатора при

в течение 0,1-24 ч. Данный состав катализатора обеспечивает увеличение активности и селективности катализатора, позволяет увеличить выход высокооктанового бензина и/или ароматических углеводородов из алифатических углеводородов С2-С12 и процесс превращения алифатических углеводородов С2-С12 проводят в присутствии вышеуказанного катализатора при  , объемной скорости 0,5-5,0 ч-1 и давлении 0,1-1,5 МПа. 3 н. и 1 з.п. ф-лы, 1 табл.

, объемной скорости 0,5-5,0 ч-1 и давлении 0,1-1,5 МПа. 3 н. и 1 з.п. ф-лы, 1 табл.

Железоалюмосиликат с силикатным модулем

SiO2/Al2O3 = 20-160, SiO2/Fe2O3 = 30-5000 60,0-80,0

Модифицирующий компонент 0,1-10,0

Оксид бора, фосфора или их смесь 0,5-5,0

Оксид алюминия Остальное

| КАТАЛИЗАТОР И СПОСОБ ПРЕВРАЩЕНИЯ АЛИФАТИЧЕСКИХ УГЛЕВОДОРОДОВ C-C В ВЫСОКООКТАНОВЫЙ КОМПОНЕНТ БЕНЗИНА ИЛИ КОНЦЕНТРАТ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 2000 |

|

RU2165293C1 |

| Способ получения высококремнеземного цеолита типа ZSM-5 | 1987 |

|

SU1527154A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВЫХ БЕНЗИНОВЫХ ФРАКЦИЙ И АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 1993 |

|

RU2039790C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ЦЕОЛИТСОДЕРЖАЩЕГО КАТАЛИЗАТОРА | 1992 |

|

RU2024305C1 |

| US 4392989 A, 12.07.1983 | |||

| US 6228789 B1, 08.05.2001. | |||

Авторы

Даты

2004-09-10—Публикация

2003-02-03—Подача